一种带分级装置的等离子制粉装置及其制粉工艺

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及材料制备技术领域,具体涉及一种带分级装置的等离子制粉装置及其制粉工艺。

背景技术

以射频(RF)等离子体技术为核心技术,通过射频电磁场的感应作用对各种气体进行欧姆加热产生等离子体,其球化粉体的原理是通过高温(10000K)快速熔融通过等离子炬的不规则粉体,使其在下降过程中由表面张力形成圆球颗粒。

利用机械方法生产的超细粉体,很难使物料一次通过机械粉碎就能达到所需粒度要求,产品往往处于一较大的粒度分布范围。而在现代各工业领域的使用中,往往要求超细粉体产品处于一定的粒度分布范围。另外,在粉碎过程中,粉体中往往只有一部分产品达到了粒度要求,而另一部分产品却未达到粒度要求,如果不将这些已达到要求的产品及时分离出去,而将它们与末达到要求的产品一道再粉碎,则会造成能源浪费和部分产品的过粉碎问题。为此,在超细粉体生产过程中要对产品进行分级处理。一方面控制产品粒度处于所需分布范围,另一方面使混合粉料中粒度已达到要求的产品及时地被分离出去。

目前的粉体分级工艺中,从粉罐中拿出的粉体再进入分级装置中,往往会接触到其他物质,造成粉体污染,最终导致产品难以满足要求,而传统的旋风分级法,最小分级粒度仅能达到1微米,对一些超细颗粒既无法彻底分离,也无法分散,无法防止团聚。

发明内容

本发明的目的是为了解决上述技术问题,提供一种带分级装置的等离子制粉装置,该装置结构简单,使用方便,集等离子球化与粉体分离于一体,制粉效率高、效果好。

为实现上述目的,本发明采用的技术方案如下:

一种带分级装置的等离子制粉装置,包括

等离子炬,所述等离子炬上方接送粉器,等离子炬侧面接高频感应电源,等离子炬内通入氩气后被高频感应电源电离、产生等离子体火焰;

反应器,所述反应器上端连接等离子炬底部出口,反应器下端连接第一喷射器;所述第一喷射器可对整个装置抽真空;

分级机,分级机底部侧面管道连接第一喷射器,分级机底部连接细粉收集罐,分级机顶部侧面连接第二喷射器;分级机与第一喷射器管道相接处下方的分级机上还设有分散气管,分散气管由下向上的向分级机内通入分散气;

旋风布袋除尘器,所述旋风布袋除尘机与第二喷射器相连。

具体的说,还包括氩气瓶,所述氩气瓶与第一喷射器相连。

作为一种优选方案,所述分散气管通过阀门连接氩气瓶。

作为一种优选方案,所述分级机与第一喷射器通过进料管相连,进料管上设有第二气动调节阀。

作为一种优选方案,所述旋风布袋除尘器底部设有粗粉收集罐。

作为一种优选方案,所述旋风布袋除尘器侧面顶部设有放空管;所述反应器底部通过回流管连通放空管,回流管上设第一气动调节阀。

作为一种优选方案,所述送粉器还与放空管相连。

本发明还提供了上述带分级装置的等离子制粉装置的制粉工艺,该工艺将不规则原料粉经过射频感应电源产生的高温热源熔化成液滴,在下落过程中形成形状规则的球形粉末,并直接进入分级装置筛选出合格的窄粒度的球形粉,解决了粉体球化和分级的技术难题,同时解决了由于粉体球化和分级分开的造成的二次污染难题。

为实现上述目的,本发明采用的技术方案如下:

一种带分级装置的等离子制粉装置的制粉工艺,包括以下步骤:

步骤一:通过第一喷射器对装置抽真空,使等离子炬内达到10Kpa绝压;

步骤二:通过第一喷射器向等离子炬内通入氩气,启动高频感应电源电离氩气,在等离子炬内产生等离子体火焰;

步骤三:通过送粉器向等离子炬内送入原始粉体,原始粉体经高温迅速熔融成液滴状态,在反应器中自由落体并迅速冷却,形成球体粉料;

步骤四:球体粉料经第一喷射器迅速吸入送至分级机,启动分级机,通过分散气管通入分散气,球体粉料在在分级机内受到向上气流和第二喷射器抽吸所产生的向心力作用,同时又受到叶轮旋转所产生的离心力的作用,粗颗粒进入旋风布袋除尘器,细颗粒从分级机底部排出。

作为一种优选方案,所述高频感应电源产生2.6MHz-10MHz的射频电流。

作为一种优选方案,启动第一气动调节阀,可将分级机中的氩气通过回流管从反应器底部进入反应器,防止反应器中粉料团聚以及堵塞通道。

与现有技术相比,本发明具有以下有益效果:

1、传统工艺中粉体球化后,往往作为一个完整工艺结束,再经过分级装置进行分级,形成最终产品,但由于一些金属活性很强,或者一些金属有非常高的纯度要求,该方法极易造成粉体的二次污染,达不到产品合格要求。本发明制粉工艺与之相较,其将等离子射频技术和高纯度超细粉体颗粒分级技术结合在一起,使得宽粒度的原料粉到窄粒度范围的合格球化粉流程更短,效率更高,无污染风险。

2、本发明工艺中采用喷射器送粉和抽真空系统,系统运行稳定,送粉器底部多个喷嘴向上通入一部分回收的氩气等惰性气体,既减少了惰性气体的消耗,也可以将送粉器中的颗粒扬起,防止颗粒团聚和搭桥发生,同时为喷射器稳定送粉提供了保障。

3、本发明分级机下部环形管道向上单独通入一股氩气等惰性气体作为分散气,形成风筛,可对颗粒进行初选,减轻叶轮转子的负担,减少了细颗粒被大颗粒夹带至粗粉管中去,同时提高了处理能力。

4、本发明整个装置处在真空环境下,所有气体为氩气等惰性气体,粉体颗粒在里面无爆炸燃烧风险,同时由于喷射器的抽吸和送粉均无转动部件,整个系统不会存在堵塞和磨损情况,装置运行安全稳定。

5、本发明分级机的叶轮转子的速率可调,可根据需要的分级尺寸进行调速,转速越高,最小分级粒径越小。

6、本发明选用旋风布袋除尘器,其将旋风除尘器和布袋相结合,减少了设备体积,同时可以有效过滤超细颗粒,防止环境污染。

附图说明

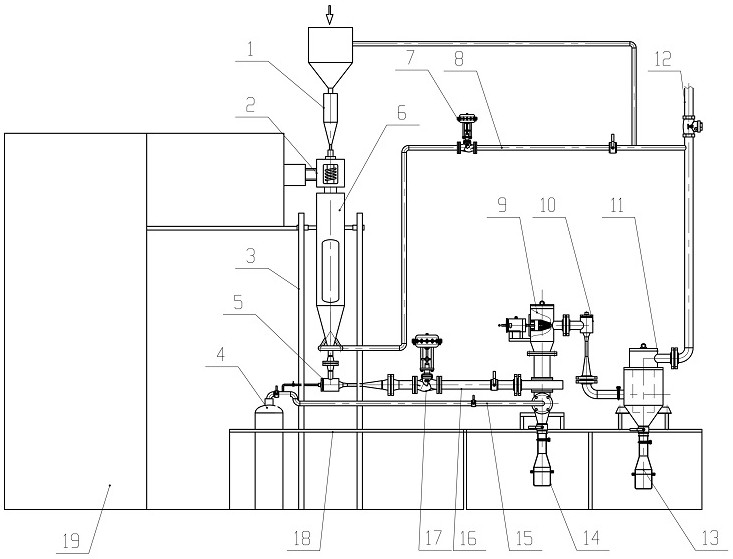

图1为本发明装置的结构示意图。

其中,附图标记对应的名称为:

1.送粉器,2.等离子炬,3.旋转支架,4.氩气瓶,5.第一喷射器,6.反应器,7.第一气动调节阀,8.回流管,9.分级机,10.第二喷射器,11.旋风布袋除尘器,12.放空管,13.粗粉收集罐,14.细粉收集罐,15.分散气管,16.进料管,17.第二气动调节阀,18.钢结构框架,19.高频感应电源。

具体实施方式

下面结合附图说明和实施例对本发明作进一步说明,本发明的方式包括但不仅限于以下实施例。

本实施例的目的是为了提供一种等离子球化技术和利用高速转动的叶轮产生的极高的离心力来分离超细粉体的技术,具体来说,即是利用如图1所示的带分级装置的等离子制粉装置来进行制粉的工艺。其将不规则原料粉经过射频感应电源产生的高温热源熔化成液滴,在下落过程中形成形状规则的球形粉末,并直接进入分级装置筛选出合格的窄粒度的球形粉,主要解决的是粉体球化和分级的技术难题,同时解决了由于粉体球化和分级分开的造成的二次污染难题。

详细的说,本实施例的带分级装置的等离子制粉装置主要包括了送粉器1、等离子炬2、反应器6、氩气瓶4、分级机9和旋风布袋除尘器11等设备。其中,所述反应器6选用T-HS-301反应器,所述分级机选用P-XF-03分级机,所述旋风布袋除尘器选用T-XE-04除尘器,而高频感应电源19选用能够产生2.6MHz-10MHz射频电流的均可,喷射器选用EJ-QY-05喷射器。

所述送粉器1用于原始粉体的进料,整体呈漏斗状,下部还设有小口径的漏斗状进料端。所述等离子炬上方接送粉器1,等离子炬侧面接高频感应电源19,等离子炬下端接反应器6。所述反应器可转动的连接在门形架上,以便于自由360°旋转,上下颠倒,有助于进粉和卸粉。反应器6下端连接第一喷射器5的上端口,第一喷射器5的左端口连接氩气瓶,第一喷射器5的右端口连接进料管16,进料管上设有第二启动调节阀17。所述进料管16另一端连接分级机9的底部侧面。所述分级机9底部连接细粉收集罐14,分级机顶部侧面连接第二喷射器10;分级机9与进料管16相接处下方的分级机9上还设有分散气管15,该分散管也与氩气瓶4相连,且分散管上设有阀门。所述旋风布袋除尘机11与第二喷射器10相连,旋风布袋除尘机11底部设有粗粉收集罐13,且旋风布袋除尘器11侧面顶部设有放空管12;所述反应器6出料口的一端通过回流管8连通放空管12,回流管上设第一气动调节阀7。所述送粉器1也与放空管12相连。

本实施例还提供了上述带分级装置的等离子制粉装置的制粉工艺,该工艺将不规则原料粉经过射频感应电源产生的高温热源熔化成液滴,在下落过程中形成形状规则的球形粉末,并直接进入分级装置筛选出合格的窄粒度的球形粉,解决了粉体球化和分级的技术难题,同时解决了由于粉体球化和分级分开的造成的二次污染难题。具体来说,该制粉工艺包括以下步骤:

步骤一:通过第一喷射器5对装置抽真空,使等离子炬2内达到10Kpa绝压;

步骤二:通过第一喷射器5向等离子炬2内通入氩气,启动高频感应电源电离氩气,通过高频感应电源产生的射频(2.6MHz-10MHz)电流,使氩气电离,在等离子炬2中产生等离子体火焰;

步骤三:原始金属粉或者陶瓷粉从料仓中由从送粉器(1)送入等离子炬(2)中,经高温(>10000K)迅速熔融成液滴状态,在反应器(6)中自由落体并迅速冷却,由于表面张力的作用,在下落过程中,液滴形成球体粉料;

步骤四:球体粉料经第一喷射器5迅速吸入送至分级机9,启动分级机,通过分散气管15通入分散气,在分级机内部多个角度对粉体进行分散,形成上升气流,在上升过程中,球体粉料受到分散气管15的二次风的“风筛”作用,使粗粉中夹杂的细粉被分离,使细粉继续随气流上升,在分级机9的分配锥处,由于分配锥高速旋转,上升的粉料被分散并均匀分配向四周运动。当粉料到达叶轮分级区时,由于叶轮高速旋转产生强大的离心力场,此时粉料既受到向上气流和分级机后部第二喷射器10抽吸所产生的向心力作用,同时又受到叶轮旋转所产生的离心力的作用。此时,粗颗粒因受到的离心力大于向心力的作用,则就会被甩向筒壁且沿桶壁向下运动,经粗粒出口排出至粗粉收集罐13。而细粒则因受到的向心力大于离心力,则从叶轮缝隙中随气流经细粒出口排入旋风布袋除尘器11中,细粉颗粒进入到细粉收集罐14中,其他由放空管12排出。

其中,为了防止反应器6中粉料团聚以及堵塞通道,通过第一调节阀7引来一股氩气,从反应器6的底部进入,将粉体颗粒吹起,保证粉体和气流顺利进入到第一喷射器5中,球体粉料在气流的携带下,通过进料管16从下向上进入分级机9。

本工艺将等离子射频技术和高纯度超细粉体颗粒分级技术结合在一起,使得宽粒度的原料粉到窄粒度范围的合格球化粉流程更短,效率更高,无污染风险。

上述实施例仅为本发明的优选实施方式之一,不应当用于限制本发明的保护范围,但凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内。

- 一种带分级装置的等离子制粉装置及其制粉工艺

- 一种带分级装置的等离子制粉装置