一种钢筋批量切割装置

文献发布时间:2023-06-19 11:24:21

技术领域

一种钢筋批量切割装置,用于钢筋批量切割、捆扎,本发明涉及钢筋加工技术领域。

背景技术

钢筋是指钢筋混凝土用和预应力钢筋混凝土用钢材,其横截面为圆形,有时为带有圆角的方形;在建筑施工中,钢筋作为混凝土的骨架构成钢筋混凝土,成为建筑结构中使用面广、量大的主材,钢筋加工中,钢筋的切割也是相当重要的一道工序;在建筑行业,建筑的基体采用钢筋混凝土结构,其中钢筋混凝土的主体采用钢筋笼制成,在制作钢筋笼的时候需要将钢筋进行切割,而钢筋由于使用的需要经常需要切割成很多不同长度的小段,如果单独去测量切割耗时耗力,工作量大,目前亟需一种批量切割钢筋,且改变尺寸简单的切割装置。

发明内容

本发明的目的在于:提供一种钢筋批量切割装置,切割效率高,适应性广。

本发明采用的技术方案如下:一种钢筋批量切割装置,包括依次设置有与控制器连接的钢筋盘机构、梳理机构、切割机构、测量放料机构,所述钢筋盘机构中间设置有若干钢筋盘,该钢筋盘的一侧设置有制动器,前侧设置有带滑轮的制动杆,该制动杆与制动器连接,该制动器与控制器电性连接。

本发明的工作原理为:在使用时,钢筋盘机构上安装有若干钢筋盘,钢筋经过滑轮,穿过梳理机构两隔板之间,位于导轮上,该隔板上设置有主动定型辊和从动定型辊,钢筋通过隔板、导轮、主动定型辊和从动定型辊的梳理送入切割机构,切割机构的前方设置有测量放料机构,该测量放料机构的承接台上设置有尺寸滑板,尺寸滑板可以在承接台上移动调整所需切割钢筋的长度,该尺寸滑板上设置有红外传感器,当钢筋接触到尺寸滑板时,红外传感器发出信息给控制器,控制器控制伺服电机及制动器暂时,切割气缸和卸料气缸收缩,活动刃落下切割钢筋,承接台倾斜将切割好的钢筋落入捆扎机构的捆扎U台内,切割完后,切割气缸和卸料气缸复位,伺服电机开启,制动器放行,往复工作,而在捆扎U台内的钢筋通过人工捆绳的捆扎,用叉车或吊车运走,再将捆绳的头部用固定夹固定,往复工作即可。

所述梳理机构包括梳理机架、导轮、从动定型辊、皮带、主动定型辊、伺服电机、隔板,所述梳理机架的上表面呈间距设置有若干隔板,两相邻隔板之间的下方设置有导轮,所述隔板的上方呈水平垂直交叉设置有主动定型辊和从动定型辊,该主动定型辊与伺服电机连接,该伺服电机与控制器电性连接,钢筋在切割前先梳理压直,并排成一排,减轻切割机构的负荷,同时采用定型辊的压制定型方式,不会损伤钢筋,改变钢筋特性。

所述切割机构包括活动刃、固定刃、切割气缸、刃柄,所述固定刃设置在隔板的端部,活动刃错位切割的方式对应设置在固定刃的上方,所述活动刃的顶部设置有刃柄,该刃柄的两端通过切割气缸与梳理机架的端部连接,所述切割气缸与控制器电性连接,在使活动刃相对于固定刃下降而切割钢筋时,钢筋被承接台和固定刃一同承接;此外,随着可动刃的下降,钢筋在被可动刃和该可动刃的下方的承接台夹住的状态下,以固定刃与向该固定刃执行接近动作的可动刃之间的假想剪切面为界,一边被剪切一边与可动刃一同平行地下降,因此,避免了在可动刃的下侧接近固定刃的钢筋部分呈弯曲状挠曲的情况,能够抑制钢筋的切口大幅变形。

所述测量放料机构包括承接台、卸料气缸、支撑柱、尺寸滑板、红外传感器,所述承接台的底部一端与支撑柱铰接,另一端与卸料气缸铰接,该承接台的上方滑动连接有尺寸滑板,该尺寸滑板上设置有红外传感器,所述红外传感器、卸料气缸分别与控制器电性连接,调整一次尺寸滑板的位置可以生产一批相同长度的钢筋,并且采用红外传感器监控,自动化程度高。

所述承接台的上表面设置有标尺,调整位置时更方便。

所述测量放料机构靠近卸料气缸的这一侧设置有捆扎机构,方便打捆搬运。

所述捆扎机构至少设置有2个,该捆扎机构包括捆扎U台、收纳绳盘、捆绳、放绳轮、固定夹,所述捆扎U台的一端与固定夹连接,另一端与放绳轮连接,该捆扎U台内部设置有收纳绳盘,该收纳绳盘上安装有捆绳,该捆绳伸出捆扎U台绕过放绳轮用固定夹固定,长条形物品打捆,打两个更稳定。

所述控制器是PLC控制器或智能工位机,编程后自动化程度高。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

本发明的梳理机构可以同时梳理多根钢筋,可以根据一捆设定的数量来设定同时梳理的数量,活动刃下压一次可以切割多根钢筋,提高了切割效率;

本发明的承接台上设置有可以调节的尺寸滑板,生产不同长度的钢筋只需改变尺寸滑板的位置即可,操作方便,并且尺寸滑板上设置有红外传感器,通过感应来控制钢筋的推送及切割,自动化程度高,操作简单;

本发明的捆扎机构结构简单,操作方便快捷。

本发明的钢筋盘机构设置有多个钢筋盘,钢筋盘的数量可以增减,可以同时批量切割,工作效率高。

本发明通过两个切割气缸控制活动刃向下压,切割气缸通过控制器单独控制,当钢筋直径较大时,两切割气缸采用不同步下压,按照从接近钢筋排出口的一侧的钢筋开始的顺序,一边在可动刃的刃尖与固定刃之间夹持钢筋一边进行切割,不会向可动刃施加较大的负荷,从而能够完美地切断全部的钢筋,当钢筋直径不超过10毫米时,可采用切割气缸同步下压,切割干脆快捷,适应性强。

附图说明

本发明将通过例子并参照附图的方式说明,其中:

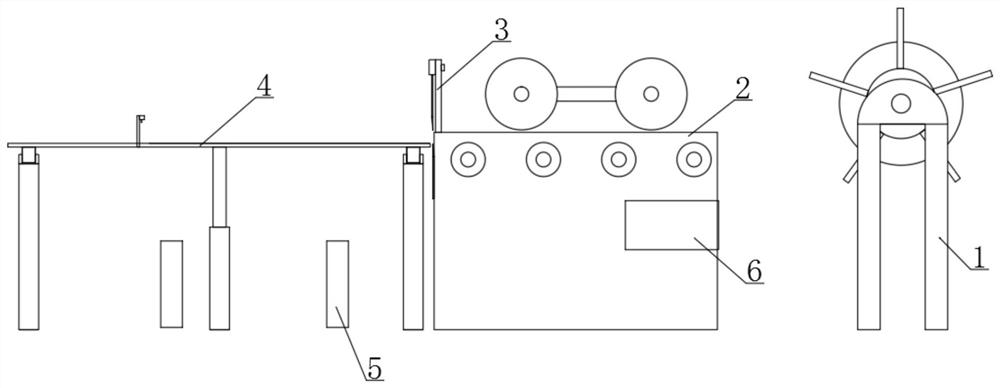

图1是本发明结构示意图;

图2是本发明测量放料机构和捆扎机构主视结构示意图;

图3是本发明测量放料机构和捆扎机构承料状态左视结构示意图;

图4是本发明测量放料机构和捆扎机构放料状态左视结构示意图;

图5是本发明梳理、切割机构主视结构示意图;

图6是本发明梳理、切割机构左视结构示意图;

图7是本发明梳理、切割机构右视结构示意图;

图8是本发明钢筋盘机构结构示意图;

图中标记为:1-钢筋盘机构,2-梳理机构,3-切割机构,4-测量放料机构,5-捆扎机构,6-控制器,7-钢筋,11-制动器,12-钢筋盘,13-制动杆,14-滑轮,21-梳理机架,22-导轮,23-从动定型辊,24-皮带,25-主动定型辊,26-伺服电机,27-隔板,31-活动刃,32-固定刃,33-切割气缸,34-刃柄,41-承接台,42-卸料气缸,43-支撑柱,44-尺寸滑板,45-红外传感器,51-捆扎U台,52-收纳绳盘,53-捆绳,54-放绳轮,55-固定夹。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

如图1-8所示,一种钢筋批量切割装置,包括依次设置有与控制器6连接的钢筋盘机构1、梳理机构2、切割机构3、测量放料机构4,所述钢筋盘机构1中间设置有若干钢筋盘12,该钢筋盘12的一侧设置有制动器11,前侧设置有带滑轮14的制动杆13,该制动杆13与制动器11连接,该制动器11与控制器6电性连接。

本发明的工作原理为:在使用时,钢筋盘机构1上安装有若干钢筋盘12,钢筋7经过滑轮14,穿过梳理机构2两隔板27之间,位于导轮22之上,该隔板27上设置有主动定型辊25和从动定型辊23,钢筋7通过隔板27、导轮22、主动定型辊25和从动定型辊23的梳理送入切割机构3,切割机构3的前方设置有测量放料机构4,该测量放料机构4的承接台41上设置有尺寸滑板44,尺寸滑板44可以在承接台41上移动调整所需切割钢筋7的长度,该尺寸滑板44上设置有红外传感器45,当钢筋7接触到尺寸滑板44时,红外传感器45发出信息给控制器6,控制器6控制伺服电机26及制动器11暂时,切割气缸33和卸料气缸42收缩,活动刃31落下切割钢筋7,承接台41倾斜将切割好的钢筋7落入捆扎机构5的捆扎U台51内,切割完后,切割气缸33和卸料气缸42复位,伺服电机26开启,制动器11放行,往复工作,而在捆扎U台51内的钢筋7通过人工捆绳53的捆扎,用叉车或吊车运走,再将捆绳53的头部用固定夹55固定,往复工作即可。

实施例2

在实施例1的基础上,所述梳理机构2包括梳理机架21、导轮22、从动定型辊23、皮带24、主动定型辊25、伺服电机26、隔板27,所述梳理机架21的上表面呈间距设置有若干隔板27,两相邻隔板27之间的下方设置有导轮22,所述隔板27的上方呈水平垂直交叉设置有主动定型辊25和从动定型辊23,该主动定型辊25与伺服电机26连接,该伺服电机26与控制器6电性连接,钢筋7在切割前先梳理压直,并排成一排,减轻切割机构3的负荷,同时采用定型辊的压制定型方式,不会损伤钢筋7,改变钢筋7特性。

实施例3

在实施例2的基础上,所述切割机构3包括活动刃31、固定刃32、切割气缸33、刃柄34,所述固定刃32设置在隔板27的端部,活动刃31呈错位切割的方式对应设置在固定刃32的上方,所述活动刃31的顶部设置有刃柄34,该刃柄34的两端通过切割气缸33与梳理机架21的端部连接,所述切割气缸33与控制器6电性连接,在使活动刃31相对于固定刃32下降而切割钢筋7时,钢筋7被承接台41和固定刃32一同承接;此外,随着可动刃的下降,钢筋7在被可动刃和该可动刃的下方的承接台41夹住的状态下,以固定刃32与向该固定刃32执行接近动作的可动刃之间的假想剪切面为界,一边被剪切一边与可动刃一同平行地下降,因此,避免了在可动刃的下侧接近固定刃32的钢筋7部分呈弯曲状挠曲的情况,能够抑制钢筋7的切口大幅变形。

实施例4

在实施例1的基础上,所述测量放料机构4包括承接台41、卸料气缸42、支撑柱43、尺寸滑板44、红外传感器45,所述承接台41的底部一端与支撑柱43铰接,另一端与卸料气缸42铰接,该承接台41的上方滑动连接有尺寸滑板44,该尺寸滑板44上设置有红外传感器45,所述红外传感器45、卸料气缸42分别与控制器6电性连接,调整一次尺寸滑板44的位置可以生产一批相同长度的钢筋7,并且采用红外传感器45监控,自动化程度高。

实施例5

在实施例4的基础上,所述承接台41的上表面设置有标尺,调整位置时更方便。

实施例6

在实施例4的基础上,所述测量放料机构4靠近卸料气缸42的这一侧设置有捆扎机构5,方便打捆搬运。

实施例7

在实施例6的基础上,所述捆扎机构5至少设置有2个,该捆扎机构5包括捆扎U台51、收纳绳盘52、捆绳53、放绳轮54、固定夹55,所述捆扎U台51的一端与固定夹55连接,另一端与放绳轮54连接,该捆扎U台51内部设置有收纳绳盘52,该收纳绳盘52上安装有捆绳53,该捆绳53伸出捆扎U台51绕过放绳轮54用固定夹55固定,长条形物品打捆,打两个更稳定。

实施例8

在实施例1的基础上,所述控制器6是PLC控制器6或智能工位机,编程后自动化程度高。

以上所述,仅为本发明的较佳实施例,并不用以限制本发明,本发明的专利保护范围以权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

- 一种大批量的钢筋自动切割装置

- 一种钢筋批量切割装置