一种全自动可适用于柱形条状物料的下料器

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及机械设备技术领域,具体涉及一种全自动可适用于柱形条状物料的下料器。

背景技术

蟹柳棒作为美食之一,成为了人们餐桌上的优选。但蟹柳棒在生产过程中,尤其在包装过程中,都涉及到下料这一工序,现有技术中多为人工投递送料,耗费体力,劳动强度大,人工成本高,工作效率低下,无法满足批量生产的需求,企业竞争力差。

发明内容

本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种全自动可适用于柱形条状物料的下料器,实现机械化全自动下料,减少人工投递送料成本,生产效率得到极大提升,有助于大批量生产,且降低人工劳动强度。

为实现上述目的,本发明提供了如下技术方案:一种全自动可适用于柱形条状物料的下料器,其特征在于,包括机架,所述机架上设有储料模块、递送模块、落料模块,所述递送模块位于储料模块与落料模块之间并沿有效运输方向将物料从储料模块运输至落料模块,所述落料模块包括置于递送模块端部并可自动收纳、整理物料的锥形落料盘及与锥形落料盘联动的第一伺服电机,所述锥形落料盘以自身中线为中心外周均布有若干组可纳容物料的物料仿形腔,所述锥形落料盘中心轴线以竖直向下方向为起边呈半直角倾斜设置,所述锥形落料盘在第一伺服电机的带动下可绕自身中线作旋转运动,所述机架位于锥形落料盘远离递送模块的一端且位于锥形落料盘下方设有可与物料仿形腔间歇性导通的落料孔,所述锥形落料盘靠近递送模块一侧的母线与递送模块中心轴线相互平行,所述锥形落料盘靠近落料孔一侧的母线与落料孔轴线平行。

采用上述技术方案,不仅适用于蟹柳棒,还可适用于横截面呈圆柱形、锥形、方形等且外形呈条状的物料,针对该类物料,可实现机械化全自动下料,减少人工投递送料成本,生产效率得到极大提升,有助于大批量生产,且降低人工劳动强度;其中锥形落料盘主要有两方面作用,一方面,搭配多组物料仿形腔,可实现对物料的收纳、整理,实现单根有序下料,便于后续包装等工序,另一方面,外形设置呈锥形,且两侧母线分别与递送模块轴线、落料孔轴线平行,则可实现转向运输,将水平方向的物料运输方向转向至沿竖直方向,进而物料在自身重力的作用下,可更加快速的通过落料孔,便于下料。

上述的一种全自动可适用于柱形条状物料的下料器可进一步设置为:所述机架位于锥形落料盘远离递送模块的一端且位于锥形落料盘上方设有可与物料仿形腔间歇性导通的桶料机构。

采用上述技术方案,桶料机构可确保物料顺利从物料仿形腔内脱出,提高下料精确度,提升落料模块工作性能。

上述的一种全自动可适用于柱形条状物料的下料器可进一步设置为:所述桶料机构包括与落料孔同轴心设置且位于锥形落料盘上方的桶料杆,所述桶料杆联动有皮带轮组件,所述桶料杆在皮带轮组件的带动下可沿落料孔轴线方向做往复直线运动,所述桶料杆与皮带轮组件之间设有可调节桶料杆位于物料仿形腔内有效桶料行程的行程调节组件。

上述的一种全自动可适用于柱形条状物料的下料器可进一步设置为:所述行程调节组件包括与桶料杆可拆卸连接的连接块,所述连接块可拆卸连接有第一固定块,所述第一固定块相对于连接连接块的另一端与皮带轮组件联动。

采用上述技术方案,行程调节组件主要起两方面作用,一方面,提高适配性,可根据实际情况调节桶料杆在物料仿形腔的有效桶料行程,另一方面确保下料工作完成,避免物料粘着在物料仿形腔内。

上述的一种全自动可适用于柱形条状物料的下料器可进一步设置为:所述锥形落料盘外周设有可防止物料从物料仿形腔内掉落的遮蔽盖。

采用上述技术方案,由于锥形落料盘呈锥形,故设置遮蔽盖可防止物料从物料仿形腔飞出,避免出现空包装等情况。

上述的一种全自动可适用于柱形条状物料的下料器可进一步设置为:所述储料模块包括内部中空的储料桶,所述储料桶中部设有铰接于机架上且可自转的旋转离心盘及与旋转离心盘联动的第二伺服电机,所述储料桶内周位于旋转离心盘外周环设有序料道,所述旋转离心盘在第二伺服电机的带动下绕自身铰接处作自转并带动物料移动至序料道上,所述储料桶设有可导通序料道与递送模块的出料口,所述旋转离心盘中心轴线与储料桶中心轴线呈锐角且旋转离心盘上靠近储料桶的端部朝向出料口一侧倾斜设置,所述储料桶位于出料口一侧并位于序料道上方设有可确保单根依次送料的单根物料处理机构。

采用上述技术方案,储料模块内的储料桶主要用以短暂存储物料,而后旋转离心盘在伺服电机的带动下进行自转,物料在离心力的作用下被甩至序料道上,序料道则将物料运输至出料口处前往下一工序内,进一步的旋转离心盘为倾斜设置,可更好的将物料甩至单根物料处理机构的远离出料口的一端,进而单根物料处理机构在针对多根、部分重叠等情况进行处理,确保单根物料依次有序运输至出料口处,接下来经由递送模块输送至落料模块,落料模块再将物料依次排出,整个过程不仅具备自动化,且还可自动对物料进行整理,确保依次有序下料。

上述的一种全自动可适用于柱形条状物料的下料器可进一步设置为:所述单根物料处理机构包括沿储料桶轴线方向去除堆叠物料的第一去料板、沿垂直于储料桶轴线方向去处多余物料的第二去料板,所述第一去料板、第二去料板分别安装于储料桶上且位于序料道上方并置于出料口一侧,所述第一去料板与序料道之间沿储料桶轴线方向设有单根物料可活动穿越的第一向间隙区域,所述第二去料板以储料桶中线为中心沿垂直于储料桶轴线方向设有单根物料可活动穿越的第二向间隙区域,所述第二去料板联动有可调节第二去料板相对于序料道的安装位置的位移调节机构。

采用上述技术方案,单根物料处理机构的主要作用——针对多根、部分重叠等情况进行处理,确保单根物料依次有序运输至出料口处;其中,第一去料板、第一向间隙区域的作用——将沿储料桶轴线方向多层堆叠的物料去除,只留下一层,而第二去料板、第二向间隙区域的作用——将垂直于储料桶轴线方向多根排列的物料去除,只留下一根,故在第一去料板、第一向间隙区域、第二去料板、第二向间隙区域四者的相互配合下,可确保单次只有单根物料通过出料口,避免后续发生卡滞,且有利于收纳、整理。

上述的一种全自动可适用于柱形条状物料的下料器可进一步设置为:所述位移调节机构包括与第二去料板相对固连的快拆联动块,储料桶边缘对应于快拆联动块设有第二固定块,所述快拆联动块对应于第二固定块设有若干组长槽形快拆孔,所述快拆联动块通过长槽形快拆孔与第二固定块可拆卸连接。

采用上述技术方案,位移调节机构的作用——根据实际情况调节第二向间隙区域的大小,进而适配多规格类型的柱形条状物料,提升适配性;其中,主要利用长槽型快拆孔,首先根据实际情况确定第二去料板的安装位置,进而通过长槽型快拆孔与第二固定块进行固定连接即可,结构简单,操作方便。

上述的一种全自动可适用于柱形条状物料的下料器可进一步设置为:所述递送模块包括两组安装于机架上且相对设置的导向板,所述导向板一端朝向出料口、另一端朝向落料模块,两组导向板之间设有物料可活动穿过的物料导向间隙区域,所述机架位于物料导向间隙区域处且置于导向板下方设有若干组传输带,每组传输带分别联动有第三伺服电机,所述导向板联动有若干组可自动检测相邻两组物料之间间隙值的感应器组件。

采用上述技术方案,递送模块主要有两方面作用,一方面,将储料模块内的物料沿有效运输方向递送至落料模块进行下料,另一方面,搭配感应器组件、传输带、第三伺服电机三者配合,可自动控制相邻两组物料之间的间隙值,其中控制间隙值的目的是,防止单根物料仿形腔内混入两根及以上物料,确保单个物料仿形腔内容纳单根物料,有助于后续物料的包装等工序;其主要控制原理是,感应器组件自动检测相邻两组物料的间歇值,而后反馈至第三伺服电机,每台伺服电机根据信号值实时调节与自身联动的传输带,从而相邻两组物料之间的间隙值可得到调节。

上述的一种全自动可适用于柱形条状物料的下料器可进一步设置为:两组导向板朝向出料口的一端分别设有置于出料口内的引流板,两组引流板分别朝向外侧倾斜设置。

采用上述技术方案,引流板主要起到引导作用,便于物料通过出料口进入递送模块。

下面结合附图和实施例对本发明作进一步详细说明。

附图说明

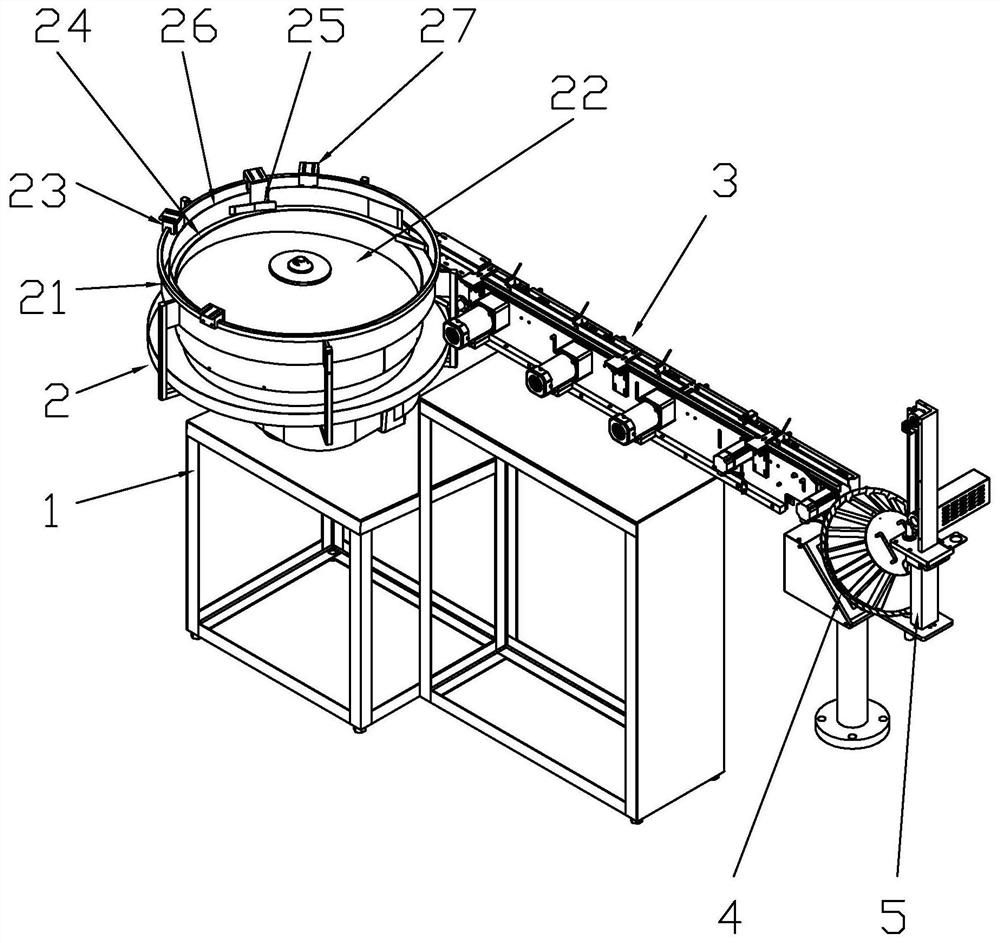

图1为本发明实施例的结构示意图;

图2为本发明实施例的单根物料处理机构俯视示意图;

图3为图2中A向示意图;

图4为本发明实施例的落料模块结构示意图;

图5为本发明实施例的递送模块俯视示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1至5所示的一种全自动可适用于柱形条状物料的下料器,包括机架1,所述机架1上设有储料模块2、递送模块3、落料模块4,所述递送模块3位于储料模块2与落料模块4之间并沿有效运输方向将物料从储料模块2运输至落料模块4,所述储料模块2包括内部中空的储料桶21,所述储料桶21中部设有铰接于机架1上且可自转的旋转离心盘22及与旋转离心盘22联动的第二伺服电机(图中未示出),所述储料桶21内周位于旋转离心盘22外周环设有序料道24,所述旋转离心盘22在第二伺服电机的带动下绕自身铰接处作自转并带动物料移动至序料道24上,所述储料桶21设有可导通序料道24与递送模块3的出料口211,所述旋转离心盘22中心轴线与储料桶21中心轴线呈锐角且旋转离心盘22上靠近储料桶21的端部朝向出料口211一侧倾斜设置,所述储料桶21位于出料口211一侧并位于序料道24上方设有可确保单根依次送料的单根物料处理机构。

所述单根物料处理机构包括沿储料桶21轴线方向去除堆叠物料的第一去料板25、沿垂直于储料桶21轴线方向去处多余物料的第二去料板26,所述第一去料板25、第二去料板26分别安装于储料桶21上且位于序料道24上方并置于出料口211一侧,所述第一去料板25与序料道24之间沿储料桶21轴线方向设有单根物料可活动穿越的第一向间隙区域251,所述第二去料板26以储料桶21中线为中心沿垂直于储料桶21轴线方向设有单根物料可活动穿越的第二向间隙区域261,所述第二去料板26联动有可调节第二去料板26相对于序料道24的安装位置的位移调节机构。所述位移调节机构包括与第二去料板26相对固连的快拆联动块27,储料桶21边缘对应于快拆联动块27设有第二固定块23,所述快拆联动块27对应于第二固定块23设有2组长槽形快拆孔271,所述快拆联动块27通过长槽形快拆孔271与第二固定块23可拆卸连接。

所述递送模块3包括两组安装于机架1上且相对设置的导向板31,所述导向板31一端朝向出料口211、另一端朝向落料模块4,两组导向板31之间设有物料可活动穿过的物料导向间隙区域,所述机架1位于物料导向间隙区域处且置于导向板31下方设有5组传输带32,每组传输带32分别联动有第三伺服电机33,所述导向板31联动有若干组可自动检测相邻两组物料之间间隙值的感应器组件34,物料相邻间隙值主要控制原理——感应器组件34自动检测相邻两组物料的间歇值,而后反馈至第三伺服电机33,每台伺服电机根据信号值实时调节与自身联动的传输带32,从而相邻两组物料之间的间隙值可得到调节。两组导向板31朝向出料口211的一端分别设有置于出料口211内的引流板35,两组引流板35分别朝向外侧倾斜设置。

所述落料模块4包括置于递送模块3端部并可自动收纳、整理物料的锥形落料盘41及与锥形落料盘41联动的第一伺服电机(图中未示出),所述锥形落料盘41以自身中线为中心外周均布有若干组可纳容物料的物料仿形腔43,所述锥形落料盘41中心轴线以竖直向下方向为起边呈半直角倾斜设置,所述锥形落料盘41在第一伺服电机的带动下可绕自身中线作旋转运动,所述机架1位于锥形落料盘41远离递送模块3的一端且位于锥形落料盘41下方设有可与物料仿形腔43间歇性导通的落料孔44。所述锥形落料盘41外周设有可防止物料从物料仿形腔43内掉落的遮蔽盖42。

所述机架1位于锥形落料盘41远离递送模块3的一端且位于锥形落料盘41上方设有可与物料仿形腔43间歇性导通的桶料机构5。所述桶料机构5包括与落料孔44同轴心设置且位于锥形落料盘41上方的桶料杆51,所述桶料杆51联动有皮带轮组件52,所述桶料杆51在皮带轮组件52的带动下可沿落料孔44轴线方向做往复直线运动,所述桶料杆51与皮带轮组件52之间设有可调节桶料杆51位于物料仿形腔43内有效桶料行程的行程调节组件。所述行程调节组件包括与桶料杆51可拆卸连接的连接块53,所述连接块53可拆卸连接有第一固定块23,所述第一固定块23相对于连接连接块53的另一端与皮带轮组件52联动。

工作原理:旋转离心盘22在第二伺服电机的带动下进行自转,物料在离心力的作用下被甩至序料道24上,序料道24则将物料运输至出料口211(与此同时在第一去料板25、第一向间隙区域251、第二去料板26、第二向间隙区域261四者的相互配合下,确保单次只有单根物料通过出料口211),接下来物料通过引流板35进入物料导向间隙区域,并依次多根传输带32抵达至锥形落料盘41内的物料仿形腔43内(与此同时,感应器组件34、传输带32、第三伺服电机33三者配合,自动控制相邻两组物料之间的间隙值,防止单根物料仿形腔43内混入两根及以上物料,确保单个物料仿形腔43内容纳单根物料,物料相邻间隙值主要控制原理——感应器组件34自动检测相邻两组物料的间歇值,而后反馈至第三伺服电机33,每台伺服电机根据信号值实时调节与自身联动的传输带32,从而相邻两组物料之间的间隙值可得到调节),锥形落料盘41在第一伺服电机的带动下进行自转,而后物料在桶料杆51的推动下落入落料孔44内,完成下料工作,其中,物料不仅限于蟹柳棒,还可适用于横截面呈圆柱形、锥形、方形等且外形呈条状的物料。

- 一种全自动可适用于柱形条状物料的下料器

- 一种全自动可适用于柱形条状物料的下料器