一种连续吸塑成型高阻隔性水囊生产装置及方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及一种连续吸塑成型高阻隔性水囊生产装置及方法,属于塑料加工成型领域。

背景技术

容量为1-20L的中小型塑料水囊目前在化学工业、生物医疗、救援救灾等多个领域都有着稳定而广泛的需求,目前,生产这类容器的主要方式是通过挤出吹塑的方式,受到成型原理的制约,吹塑的方法很难完全实现生产的自动化和连续化,极大地影响了生产效率以及企业周转的灵活性;从另一方面来说,受限于现有技术条件,此类水囊产品集中于低端产品,抗跌落性、阻隔性和柔韧度很难有所突破。

从提高水囊性能的角度来说,最佳的方式就是通过叠层的方法,通过将各种具备不同功能性的树脂的有机地结合,发挥各种树脂的优良特性从而实现整体性能的提高;从提高生产效率的角度来说,最好的方式,是将整个生产流程由机械自动化完成。从这两方面考虑,现有吹塑方法都很难实现,因为目前叠层主要用于平面薄膜的生产,吹塑环形薄膜的结构,对于叠层设备的布置很有难度;同时吹塑机从结构上来说,实现装置的连续运行必然需要复杂的机械手以及输送结构,不仅运行成本较高,而且效率提升并不显著。因此,现有吹塑方法在解决这类问题上存在先天不足。

发明内容

本发明提出一种连续吸塑成型高阻隔性水囊生产装置及方法,该装置及方法主要基于双向吸塑原理。首先使用两台挤出机以及相应的叠层流延模具,同时挤出两张上下平行布置的高阻隔性叠层塑料膜,之后使用一对在合模机构带动下能上下开合的吸塑模具,分别在上下两张塑料膜上吸塑成型出水囊的两个半腔,最后将两个半腔压合形成一个完整的水囊;为了解决连续挤出后,间歇吸塑前的物料暂存问题,本发明采用了一个特殊的缓存装置,通过多个牵引辊子的带动,使两张塑料膜中上方塑料膜,从左上到右下斜向通过缓存装置,而下方薄膜先往下后向右,呈L形通过缓存装置,这样两张薄膜在高度上间隔开,可以依靠自身重力下垂一段长度,实现物料缓存的目的;此外在吸塑完成后,成型的水囊以塑料薄膜余料作为载体,往后输送,方便地满足了连续生产的制品输送要求,最后取下水囊后的塑料薄膜被统一卷起,用于回收再利用。

为了实现上述目的,本发明所采用的技术方案为:一种连续吸塑成型高阻隔性水囊生产装置,主要包括:挤出系统、缓存系统、双向吸塑系统、余料收卷系统。其中:挤出系统位于整套装置的最左端,主要包括:两天台挤出机、两套挤出机底座、流延模具、流延模头支架。挤出机为通用的单螺杆挤出机,两台挤出机可以为同样规格,也可以为不同规格,挤出机放置在挤出机底座上;挤出机底座为通用底座,可以为金属框架焊接而成或者直接铸造,两个底座高度相同,放置在地面;流延模具为双模头叠层模具,该流延模具左侧包含两个物料入口分别与两台挤出机连接,右侧是上下布置的两个流延模口,两个模口均朝向右侧,流延模具内部有层叠流道与分配流道,可以将两台挤出机挤出的物料进行层叠,并平均分配给两个流延模口挤出;流延模头支架是一个金属门型框架,流延模具吊挂在流延模头支架上以固定。缓存系统布置在挤出系统的右边并与挤出系统紧邻,缓存系统主要包括缓存系统框架、辊子支架、左上辊子组、左中辊子组、左下辊子组、右上辊子组、右下辊子组、上辊子排、下辊子排、挤出上膜和挤出下膜。其中缓存系统框架是缓存系统各组件的支撑框架和外壳,放置在地面,由金属支架焊接形成的长方体金属框架和框架外部包覆的蒙皮组成;辊子支架固定在缓存系统框架内部,是一个铝型材组装而成的长方体框架;左上辊子组、左中辊子组、左下辊子组、右上辊子组和右下辊子组均为相同的结构,由辊子、双辊子座组成,其中辊子是长条形的圆柱体,两端伸出小轴,辊子内部有驱动电机,可以自主绕小轴旋转,辊子有两个,它们沿前后方向延伸,且垂直上下排列,之间有和挤出上膜以及挤出下膜等厚度的间隙;双辊子座是一个长方体金属块,上下有孔,双辊子座有前后一对,两个辊子两端的轴插入双辊子座的孔中,通过一对双辊子座固定在辊子支架左右两边侧面如下位置与高度上:左上辊子组固定在辊子支架左侧上方位置与流延模具上方的流延模口平齐;左中辊子组固定在左上辊子组正下方并与流延模具下方的流延模口平齐;左下辊子组固定在辊子支架左侧下方,且与左中辊子组间隔一定距离;右上辊子组固定在辊子支架右侧下方高度略高于左下辊子组的位置;右下辊子组固定在辊子支架右侧下方高度高度平齐于左下辊子组的位置;挤出上膜和挤出下膜分别是由流延模具上下两个流延模口挤出来的聚合物薄膜,挤出上膜和挤出下膜也是塑料膜的一部分,其中挤出上膜从流延模具的上流延模口挤出,向右通过辊子组两个辊子之间的间隙,向右下又通过辊子组两个辊子之间的间隙,之后向右进入双向吸塑系统;挤出下膜从流延模具的下流延模口挤出,向右通过辊子组两个辊子之间的间隙,向下又通过辊子组两个辊子之间的间隙,再向右通过辊子组两个辊子之间的间隙,之后向右进入双向吸塑系统;上辊子排和下辊子排均由5至10个横向水平排列的辊子和对应支座组成,上辊子排位于辊子支架内部挤出上膜和挤出下膜之间,并与挤出上膜间隔较大距离;下辊子排位于辊子支架内部最底部挤出下膜的下方,且和挤出下膜间隔较大距离;双向吸塑系统位于缓存系统右侧且紧邻,主要包括上链条架、下链条架、上吸塑模具、下吸塑模具、上吸塑模板、下吸塑模板、导柱、上合模机构、下合模机构、吸塑装置外壳。挤出上膜和挤出下膜从缓存系统中向右延伸出后,平行向右延伸;上链条架和下链条架是吸塑机常规使用的链条式输送装置,主要包含一对带有钩齿的链条以及相应传动机构构成,上链条架和下链条架分别托在挤出上膜和挤出下膜两边,并依靠自身钩齿勾住挤出上膜和挤出下膜的边缘,输送方向均为水平从左到右边,挤出上膜和挤出下膜分别由上链条架和下链条架带动,且输送速度可调,上链条架和下链条架上下布置并且间隔10cm-20cm可调节;上吸塑模具和下吸塑模具是一套大小相同的上下对称的吸塑模具,模腔与真空系统连接,它们的模腔分别对应水囊的上下半腔,上吸塑模具模腔及合模面朝下,下吸塑模具模腔及合模面朝上,分别位于挤出上膜的正上方和挤出下膜的正下方,并且在水平方向上准确对齐上链条架和下链条架中心位置,上吸塑模具和下吸塑模具分别固定在上吸塑模板和下吸塑模板上,上吸塑模板和下吸塑模板均为正方形的四角有导向孔的横截面为正方形的模板,上吸塑模板和下吸塑模板四个孔套在四根垂直放置的导柱上,可以上下滑动,上吸塑模板和下吸塑模板分别由上合模机构和下合模机构驱动上下移动;上合模机构和下合模机构驱动是注塑机和模压机常规的肘杆式合模机构,分别位于上吸塑模板的上方和下吸塑模板的下方,分别带动上吸塑模板和下吸塑模板以及对应的上吸塑模具和下吸塑模具上下移动完成开合;吸塑装置外壳是双向吸塑系统各组件的支撑框架和外壳,与缓存系统框架为一体结构;余料收卷系统放置于双向吸塑系统右侧,主要包括:收卷系统框架、夹持辊子、收卷辊子和压合膜。收卷系统框架是用铝型材组装而成的金属框架,收卷系统框架下部可以有金属蒙皮覆盖,收卷系统框架整体是矩形,并且在从左往右的方向有较大的长度延伸,在最右侧,有向上伸出一定高度的框架结构;收卷辊子是一个具有较大直径的圆筒,圆筒两边有轴以及对应的轴承座,收卷辊子内部有电机,可以自发转动,收卷辊子固定在收卷系统框架最右侧伸出的框架结构顶部;夹持辊子由三角轮座和滚轮组成:三角轮座,是一个等边三角形的金属板,三个角处有孔;滚轮是圆形的聚四氟材质的轮子,一边伸出有轴;夹持辊子中一共有3个滚轮,分别插入在三角轮座的3个孔中,滚轮之间有一定的间隙,等于压合膜的厚度;夹持辊子有多对,它们两两对称布置,焊接固定在收卷系统框架的前表面和后表面的框架上,且轮子朝向内,夹持辊子一前一后夹持在压合膜前后两边缘,夹持是通过压合膜前后边缘插入夹持辊子的滚轮的间隙中实现,多对夹持辊子沿着压合膜的延伸方向间隔布置多对;压合膜是塑料膜一部分,是挤出上膜和挤出下膜吸塑后压合在一起的薄膜,薄膜中间有吸塑形成的水囊结构,压合膜从双向吸塑系统向右伸出后,继续向右延伸,至收卷系统框架最右端后向上延伸,之后在收卷系统框架最右侧的框架结构顶部卷入收卷辊子。

本发明提出一种连续吸塑成型高阻隔性水囊生产装置,双向吸塑系统的上吸塑模具和下吸塑模具配备有温控系统,使挤出上膜与挤出下膜便于吸塑成型,挤出上膜与挤出下膜的边缘贴合牢固,水囊边缘密封性更好。

本发明提出一种连续吸塑成型高阻隔性水囊生产装置,挤出上膜与挤出下膜在进入双向吸塑系统的上吸塑模具和下吸塑模具时仍有一定的温度,薄膜处于具有一定塑性变形状态,在吸塑和边缘压制时易于成型,边缘贴合紧密成为一体。

本发明提出一种连续吸塑成型高阻隔性水囊生产装置,其挤出系统可以只包含一台挤出机,流延模具采用非叠层模具,用于生产单层水囊。

本发明提出一种连续吸塑成型高阻隔性水囊生产装置,其余料收卷系统,可以设置成根据工艺需要的输送结构,通过多个夹持辊子引导挤出塑料膜作为输送介质,将成型后的水囊输送至多个工艺区间。

本发明提出一种连续吸塑成型高阻隔性水囊生产方法,其中,挤出系统的流延模具的两个模口连续不断地挤出塑料膜最左边的两部分:挤出上膜和挤出下膜;左上辊子组、左中辊子组和左下辊子组之中的两个辊子,上方的一个逆时针持续转动,下方一个顺时针持续转动,将挤出上膜和挤出下膜持续拉入它们右侧的空间。生产的第一步骤是进料,这时右上辊子组和右下辊子组与另外三个辊子组相同的速度转动,上链条架和下链条架也以相同的线速度向右输送,将挤出上膜和挤出下膜送入双向吸塑系统中上吸塑模具和下吸塑模具之间的位置;生产的第二步骤是吸塑,当挤出上膜和挤出下膜进入上吸塑模具和下吸塑模具之间的位置之后,右上辊子组、右下辊子组、上链条架和下链条架均停止转动与输送,同时上吸塑模具和下吸塑模具分别在对应合模机构及模板带动下,向下向上运动,使上吸塑模具的合模面刚好贴住挤出上膜、下吸塑模具的合模面刚好贴住挤出下膜,在真空系统的带动下,分别在挤出上膜和挤出下膜上面吸塑出水囊的上下半腔;生产的第三步骤是压合,上吸塑模板、下吸塑模板分别在对应合模机构带动下,向下向上运动至完全贴合,并给予一定压力,使水囊的上下半腔压合在一起;生产的第四个步骤是脱模,上吸塑模具、下吸塑模具分别在对应合模机构及模板的带动下,向上向下运动,离开塑料膜,使吸塑成型的水囊脱模;在吸塑、压合和脱模三个步骤中,挤出系统持续挤出的挤出上膜和挤出下膜没有被运输向右侧,而是分别悬垂在左上辊子组和右上辊子组之间的空间以及左下辊子组和右下辊子组之间的空间起到缓存物料的的作用;完成以上步骤后重复第一个步骤即开始新一个成型循环。在挤出系统、缓存系统和双向吸塑系统重复着以上循环过程的同时,余料收卷系统中的收卷辊子持续转动,将挤出塑料膜持续收卷,成型的水囊则在余料收卷系统中跟随塑料膜输送向后端的收卷辊子,并在收卷系统末端由人工或者额外的机械手抓取装置取下。

本发明提出一种连续吸塑成型高阻隔性水囊生产方法,其挤出系统的两台挤出机中可以分别加入高韧性材料和高阻隔性材料,制备兼具抗跌落性和高阻隔性水囊。

本发明提出一种连续吸塑成型高阻隔性水囊生产方法,其挤出系统的两台挤出机中可以分别加入食品级材料和高阻隔性材料,制备内表面可以接触食物,中间层具备高阻隔性的食品包装水囊。

本发明一种连续吸塑成型高阻隔性水囊生产装置及方法,其具有如下优点:

1.相对于传统吹塑成型方法,本发明一种连续吸塑成型高阻隔性水囊生产装置及方法,由于设置有缓存系统,可以实现全自动化连续生产,降低人力成本的同时实现生产效率的极大提高。

2.本方法可以方便实现单层膜或者叠层膜制备吸塑水囊,方便地更换吸塑模具,同一条生产线可以满足多种产品需求。

3.利用塑料薄膜作为制品输送载体不仅可以非常方便地规划后续平盖安装,折叠等生产工序,同时这个方法兼顾极低的成本和高可靠性。

附图说明

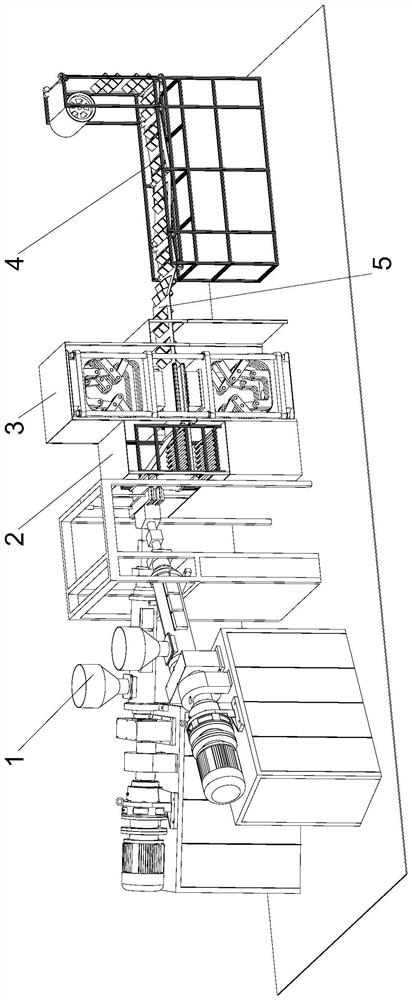

图1是本发明一种连续吸塑成型高阻隔性水囊生产装置的整体示意图;

图2是本发明一种连续吸塑成型高阻隔性水囊生产装置的挤出系统示意图;

图3是本发明一种连续吸塑成型高阻隔性水囊生产装置的缓存系统示意图;

图4是本发明一种连续吸塑成型高阻隔性水囊生产装置的辊子组示意图;

图5是本发明一种连续吸塑成型高阻隔性水囊生产装置的双向吸塑系统示意图;

图6是本发明一种连续吸塑成型高阻隔性水囊生产装置的余料收卷系统示意图;

图7是本发明一种连续吸塑成型高阻隔性水囊生产装置的夹持辊子示意图;

图8是本发明一种连续吸塑成型高阻隔性水囊生产方法的进料步骤示意图;

图9是本发明一种连续吸塑成型高阻隔性水囊生产方法的吸塑步骤示意图;

图10是本发明一种连续吸塑成型高阻隔性水囊生产方法的压合步骤示意图;

图11是本发明一种连续吸塑成型高阻隔性水囊生产方法的脱模步骤示意图。

图中:1-挤出系统、2-缓存系统、3-双向吸塑系统、4-余料收卷系统、5-塑料膜、11-挤出机、12-挤出机底座、13-流延模具、14-流延模头支架、21-缓存系统框架、22-辊子支架、23-左上辊子组、24-左中辊子组、25-左下辊子组、26-右上辊子组、27-右下辊子组、28-上辊子排、29-下辊子排、231-辊子、232-双辊子座、31-上链条架、32-下链条架、33-上吸塑模具、34-下吸塑模具、35-上吸塑模板、36-下吸塑模板、37-导柱、38-上合模机构、39-下合模机构、310-吸塑装置外壳、41-收卷系统框架、42-夹持辊子、43-收卷辊子、421-三角轮座、422-滚轮、51-挤出上膜、52-挤出下膜、53-压合膜。

具体实施方式

本发明提出一种连续吸塑成型高阻隔性水囊生产装置,如图1,所示,该装置主要包括:挤出系统1、缓存系统2、双向吸塑系统3、余料收卷系统4、塑料膜5。其中:挤出系统1位于整套装置的最左端,如图2所示,主要包括:两天台挤出机11、两套挤出机底座12、流延模具13、流延模头支架14。挤出机11为通用的单螺杆挤出机,两台挤出机可以为同样规格,也可以为不同规格,挤出机11放置在挤出机底座12上;挤出机底座12为通用底座,为金属框架焊接而成,两个底座高度相同,放置在地面;流延模具13为双模头叠层模具,该流延模具13左侧包含两个物料入口分别与两台挤出机11连接,右侧是上下布置的两个流延模口,两个模口均朝向右侧,流延模具13内部有层叠流道与分配流道,可以将两台挤出机11挤出的物料进行层叠,并平均分配给两个流延模口挤出;流延模头支架14是一个金属门型框架,流延模具13吊挂在流延模头支架14上以固定。缓存系统2布置在挤出系统1的右边并与挤出系统1紧邻,如图3所示,缓存系统2主要包括缓存系统框架21、辊子支架22、左上辊子组23、左中辊子组24、左下辊子组25、右上辊子组26、右下辊子组27、上辊子排28、下辊子排29、挤出上膜51和挤出下膜52。其中缓存系统框架21是缓存系统2各组件的支撑框架和外壳,放置在地面,由金属支架焊接形成的长方体金属框架和框架外部包覆的蒙皮组成;辊子支架22固定在缓存系统框架21内部,是一个铝型材组装而成的长方体框架;辊子组23、24、25、26、27均为相同的结构,如图4所示,由辊子231、双辊子座232组成,其中辊子231是长条形的圆柱体,两端伸出小轴,辊子231内部有驱动电机,可以自主绕小轴旋转,辊子231有两个,它们沿前后方向延伸,且垂直上下排列,之间有和挤出上膜51以及挤出下膜52等厚度的间隙;双辊子座232是一个长方体金属块,上下有孔,双辊子座232有前后一对,两个辊子231两端的轴插入双辊子座232的孔中,通过一对双辊子座232固定在辊子支架22左右两边侧面如下位置与高度上:左上辊子组23固定在辊子支架22左侧上方位置与流延模具13上方的流延模口平齐;左中辊子组24固定在左上辊子组23正下方并与流延模具13下方的流延模口平齐;左下辊子组25固定在辊子支架22左侧下方,且与左中辊子组24间隔一定距离;右上辊子组26固定在辊子支架22右侧下方高度略高于左下辊子组25的位置;右下辊子组27固定在辊子支架22右侧下方高度高度平齐于左下辊子组25的位置;挤出上膜51和挤出下膜52分别是由流延模具13上下两个流延模口挤出来的聚合物薄膜,挤出上膜51和挤出下膜52也是塑料膜5的一部分,其中挤出上膜51从流延模具13的上流延模口挤出,向右通过辊子组23两个辊子之间的间隙,向右下又通过辊子组26两个辊子之间的间隙,之后向右进入双向吸塑系统3;挤出下膜52从流延模具13的下流延模口挤出,向右通过辊子组24两个辊子之间的间隙,向下又通过辊子组25两个辊子之间的间隙,再向右通过辊子组27两个辊子之间的间隙,之后向右进入双向吸塑系统3;上辊子排28和下辊子排29均由5至10个横向水平排列的辊子和对应支座组成,上辊子排28位于辊子支架22内部挤出上膜51和挤出下膜52之间,并与挤出上膜51间隔较大距离;下辊子排29位于辊子支架22内部最底部挤出下膜52的下方,且和挤出下膜52间隔较大距离;双向吸塑系统3位于缓存系统2右侧且紧邻,如图5所示,主要包括挤出上膜51、挤出下膜52、上链条架31、下链条架32、上吸塑模具33、下吸塑模具34、上吸塑模板35、下吸塑模板36、导柱37、上合模机构38、下合模机构39、吸塑装置外壳310。其中挤出上膜51和挤出下膜52从缓存系统2中向右延伸出后,平行向右延伸;上链条架31和下链条架32是吸塑机常规使用的链条式输送装置,主要包含一对带有钩齿的链条以及相应传动机构构成,上链条架31和下链条架32分别托在挤出上膜51和挤出下膜52两边,并依靠自身钩齿勾住挤出上膜51和挤出下膜52的边缘,输送方向均为水平从左到右边,挤出上膜51和挤出下膜52分别由上链条架31和下链条架32带动,且输送速度可调,上链条架31和下链条架32上下布置并且间隔10cm-20cm可调节;上吸塑模具33和下吸塑模具34是一套大小相同的上下对称的吸塑模具,模腔与真空系统连接,它们的模腔分别对应水囊的上下半腔,上吸塑模具33模腔及合模面朝下,下吸塑模具34模腔及合模面朝上,分别位于挤出上膜51的正上方和挤出下膜52的正下方,并且在水平方向上准确对齐上链条架31和下链条架32中心位置,上吸塑模具33和下吸塑模具34分别固定在上吸塑模板35和下吸塑模板36上,上吸塑模板35和下吸塑模板36均为正方形的四角有导向孔的横截面为正方形的模板,上吸塑模板35和下吸塑模板36四个孔套在四根垂直放置的导柱37上,可以上下滑动,上吸塑模板35和下吸塑模板36分别由上合模机构38和下合模机构39驱动上下移动;上合模机构38和下合模机构39驱动是注塑机和模压机常规的肘杆式合模机构,分别位于上吸塑模板35的上方和下吸塑模板36的下方,分别带动上吸塑模板35和下吸塑模板36以及对应的上吸塑模具33和下吸塑模具34上下移动完成开合;吸塑装置外壳310是双向吸塑系统3各组件的支撑框架和外壳,与缓存系统框架21为一体结构;余料收卷系统4放置于双向吸塑系统3右侧,如图6所示,主要包括:收卷系统框架41、夹持辊子42、收卷辊子43、压合膜53。收卷系统框架41是用铝型材组装而成的金属框架,收卷系统框架41下部可以有金属蒙皮覆盖,收卷系统框架41整体是矩形,并且在从左往右的方向有较大的长度延伸,在最右侧,有向上伸出一定高度的框架结构;收卷辊子43是一个具有较大直径的圆筒,圆筒两边有轴以及对应的轴承座,收卷辊子43内部有电机,可以自发转动,收卷辊子43固定在收卷系统框架41最右侧伸出的框架结构顶部;夹持辊子42如图7所示,由三角轮座421和滚轮422组成:三角轮座421,是一个等边三角形的金属板,三个角处有孔;滚轮422是圆形的聚四氟材质的轮子,一边伸出有轴;夹持辊子42中一共有3个滚轮422,分别插入在三角轮座421的3个孔中,滚轮422之间有一定的间隙,等于压合膜53的厚度;夹持辊子42有多对,他们两两对称布置,焊接固定在收卷系统框架41的前表面和后表面的框架上,且轮子朝向内,夹持辊子42一前一后夹持在压合膜53前后两边缘,夹持是通过压合膜53前后边缘插入夹持辊子42的滚轮422的间隙中实现,多对夹持辊子42沿着压合膜53的延伸方向间隔布置多对;压合膜53是塑料膜5的一部分,是挤出上膜51和挤出下膜52吸塑后压合在一起的薄膜,薄膜中间有吸塑形成的水囊结构,压合膜53从双向吸塑系统3向右伸出后,继续向右延伸,至收卷系统框架41最右端后向上延伸,之后在收卷系统框架41最右侧的框架结构顶部卷入收卷辊子43。

本发明提出一种连续吸塑成型高阻隔性水囊生产方法,其中,挤出系统1的流延模具13的两个模口连续不断地挤出塑料膜5最左边的两部分,进料过程如图8所示:挤出上膜51和挤出下膜52;左上辊子组23、左中辊子组24和左下辊子组25之中的两个辊子231,上方的一个逆时针持续转动,下方一个顺时针持续转动,将挤出上膜51和挤出下膜52持续拉入他们右侧的空间。生产的第一步骤是进料,如图9所示,这时右上辊子组26和右下辊子组27与另外三个辊子组23、24、25相同的速度转动,上链条架31和下链条架32也以相同的线速度向右输送,将挤出上膜51和挤出下膜52送入双向吸塑系统3中上吸塑模具33和下吸塑模具34之间的位置;生产的第二步骤是吸塑,如图10所示,当挤出上膜51和挤出下膜52进入上吸塑模具33和下吸塑模具34之间的位置之后,右上辊子组26、右下辊子组27、上链条架31和下链条架32均停止转动与输送,同时上吸塑模具33、下吸塑模具34、上吸塑模板35、下吸塑模板36分别在对应合模机构带动下,向下向上运动,使上吸塑模具33的合模面刚好贴住挤出上膜51、下吸塑模具34的合模面刚好贴住挤出下膜52,在真空系统的带动下,分别在挤出上膜51和挤出下膜52上吸塑出水囊的上下半腔;生产的第三步骤是压合,如图10所示,上吸塑模板35、下吸塑模板36分别在对应合模机构带动下,向下向上运动至完全贴合,并给予一定压力,使水囊的上下半腔压合在一起;生产的第四个步骤是脱模,上吸塑模具33、下吸塑模具34分别在对应合模机构及模板的带动下,向上向下运动,离开塑料膜5,使吸塑成型的水囊脱模;在吸塑、压合和脱模三个步骤中,挤出系统持续挤出的挤出上膜51和挤出下膜52没有被运输向右侧,而是分别悬垂在左上辊子组23和右上辊子组26之间的空间以及左下辊子组25和右下辊子组27之间的空间起到缓存物料的的作用;完成以上步骤后重复第一个步骤即开始新一个成型循环。在挤出系统1、缓存系统2和双向吸塑系统3重复着以上循环过程的同时,余料收卷系统4中的收卷辊子43持续转动,将挤出塑料膜5持续收卷,成型的水囊则在余料收卷系统4中跟随塑料膜5输送向后端的收卷辊子43,并在余料收卷系统4末端由人工或者额外的机械手抓取装置取下,脱模步骤如图11所示。

本发明提出一种连续吸塑成型高阻隔性水囊生产装置,其挤出系统1可以只包含一台挤出机11,流延模具13采用非叠层模具,用于生产单层水囊。

本发明提出一种连续吸塑成型高阻隔性水囊生产装置,其余料收卷系统4,可以设置成根据工艺需要的输送结构,通过多个夹持辊子42引导挤出塑料膜5作为输送介质,将成型后的水囊输送至多个工艺区间。

本发明提出一种连续吸塑成型高阻隔性水囊生产方法,其挤出系统1的两台挤出机11中可以分别加入高韧性材料和高阻隔性材料,制备兼具抗跌落性和高阻隔性水囊。

本发明提出一种连续吸塑成型高阻隔性水囊生产方法,其挤出系统1的两台挤出机11中可以分别加入食品级材料和高阻隔性材料,制备内表面可以接触食物,中间层具备高阻隔性的食品包装水囊。

- 一种连续吸塑成型高阻隔性水囊生产装置及方法

- 一种不间断吸塑成型水囊生产装置及方法