一种用于灌胶机的压力检测系统及其检测方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及灌胶机技术领域,特别涉及一种用于灌胶机的压力检测系统及其检测方法。

背景技术

灌胶机又称AB双液胶灌胶机,是专门对流体进行控制,并将液体点滴、涂覆、灌封于产品表面或产品内部的自动化机器,使其达到密封、固定、防水等作用的设备,一般使用的多为双组份胶水。主要用于产品工艺中的胶水、油以及其他液体的粘接、灌注、涂层、密封、填充,自动化灌胶机能够实现点、线、弧、圆等不规则图形的灌胶。灌胶机常用的胶水一般都是双组份胶,又叫AB胶其中A胶为主剂,B胶为固化剂。

现有的灌胶机上胶桶内的压力值都是通过与其内部连接的指针式压力表来进行测量的,当需要知道压力值大小时,需要人工靠近进行观察才能知道,而且当压力值过大或者过小的时候,无法及时的提醒工作人员,对压力的实时检测十分的不方便。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种用于灌胶机的压力检测系统及其检测方法,以解决上述问题。

本发明的技术方案是这样实现的:一种用于灌胶机的压力检测系统,包括A胶桶、B胶桶、清洗桶、柱塞泵、负压真空泵、胶枪、用于控制A胶回流的第一控制阀、用于控制气体进行气冲的第二控制阀、用于控制清洗液进行冲洗的第三控制阀、气泵、三色报警灯和人机互动平台,所述A胶桶和B胶桶结构相同设置,所述柱塞泵设有两个且分别与A胶桶和B胶桶对应连接,所述A胶桶、B胶桶和清洗桶上均设有压力检测装置,所述A胶桶、B胶桶和清洗桶均与气泵连接。

通过采用上述技术方案,压力检测装置与人机互动平台电性连接,通过压力检测装置能够实时的监测A胶桶、B胶桶以及清洗桶内的压力值大小,并显示在人机互动平台上,当压力值过大或者过小的时候,通过三色报警灯以及人机互动平台发出警报来提醒工作人员,使其使用更加的方便、轻松;清洗桶内贮存有清洗液能够对胶枪内进行清洗,使胶水不易残留在胶枪内使胶枪堵塞;通过第一控制阀能够实现A胶桶内的胶水依次在柱塞泵、第一控制阀、回流管和A胶桶内进行回流,保持循环流动的状态,能使胶水不易凝固沉淀,有效的防止胶水在管路内发生堵塞。

本发明进一步设置为:所述压力检测装置包括外壳、内壳和压紧环,所述外壳上设有供内壳和压紧环连接的第一凹槽,所述第一凹槽的槽底上设有第二凹槽,所述外壳的下端上设有用于与桶体安装连接的螺纹柱,所述螺纹柱内中空设有通孔,所述通孔与第二凹槽连通;所述内壳的下侧上对应第二凹槽设有第三凹槽,所述第三凹槽内设有压力测量芯片,所述内壳的下侧上密封焊接有第一挡板,所述第一挡板上开设有若干第一导流孔,所述第一挡板的下侧上设有用于密封第三凹槽的隔膜,所述隔膜的下侧边缘上设有用于将隔膜固定在第一挡板上的固定环,所述第一凹槽、第二凹槽、通孔的内径依次逐渐减小。

通过采用上述技术方案,气压从通孔进入到第二凹槽内,作用在隔膜上,使隔膜向压力测量芯片移动,从而压缩第三凹槽,压力测量芯片测量被压缩的空间,从而输出信号,能有效的防止压力直接作用于压力测量芯片,有效的保护了压力测量芯片,延长使用寿命。

本发明进一步设置为:所述第三凹槽内填充有液体介质,所述第三凹槽内设有两个引线,所述引线的一端贯穿内壳向远离外壳的一侧伸出与人机互动平台连接,所述压力测量芯片通过导线与两个所述引线的一端连接,所述第三凹槽内固定有不导电的基台,所述压力测量芯片固定在基台上。

通过采用上述技术方案,液体介质作为压力传递介质密封在第三凹槽内,液体介质通过第一导流孔在隔膜的上表面与第三凹槽之间流动,基台能有效的将压力测量芯片进行固定,使其测量的更加精确,压力测量芯片通过导线和引线将信号输送出去。

本发明进一步设置为:所述通孔与第二凹槽之间设有第二挡板,所述第二挡板上沿其周向设有多个第二导流孔,所述通孔通过第二导流孔与第二凹槽连通,所述通孔的内壁上至少设有两个挡片,两个所述的挡片上下距离设置,两个所述挡片相互远离且均水平设置,所述挡片的一侧边缘与通孔的内壁固定连接,所述挡片的另一侧与通孔的内壁距离设置。

通过采用上述技术方案,气体通过第二导流孔进入到第二凹槽内,第二挡板和挡片能有效的将一些胶水或者气体中的杂质进行阻挡,防止堆积在隔膜的下表面上,两个挡片形成迂回的通路,既不影响气体的流动,还能有效的阻挡杂质,延长隔膜的使用寿命。

本发明进一步设置为:所述第一凹槽的内壁上端设有内螺纹,所述压紧环的外壁上设有与内螺纹相对应的外螺纹,所述压紧环螺纹连接在第一凹槽内,所述压紧环的下端与内壳的上端抵触连接。

通过采用上述技术方案,压紧环能有效的将内壳压紧固定在外壳内,使其密封效果更好,测量的更加精确,安装便捷。

本发明进一步设置为:所述第一挡板的下侧上设有供隔膜和固定环容纳的第四凹槽,所述隔膜与固定环连接的部分通过熔融与固定环和第一挡板固定连接,所述第一挡板的下侧边缘上设有供密封圈放置的环槽,所述密封圈设在第四凹槽的外侧。

通过采用上述技术方案,第一挡板的下侧上抵触在第一凹槽的下侧壁上,隔膜和固定环放置在第四凹槽内,能使第一挡板与第一凹槽的密封效果更好;隔膜类似于塑料材质,而固定环和第一挡板均为金属材质,通过加热固定环能使隔膜熔融从而与固定环和第一挡板密封粘连;密封圈进一步的提高了第一挡板与外壳之间的密封性,使其测量的更加精确。

本发明进一步设置为:所述A胶桶上设有均与其内部连通的进料阀、抽气阀、进气阀、搅拌装置和液位检测装置,所述进料阀上设有进料管,所述抽气阀的一端与负压真空泵连接,另一端伸入至A胶桶内部顶端,所述进气阀与气泵连接。

通过采用上述技术方案,负压真空泵启动通过抽气阀对胶桶内进行抽气,使其内部形成负压,从而将外部的物料抽入,使用十分的方便、轻松,气泵通过进气阀往胶桶内充气,将胶水压出,使在出胶的时候更加的轻松。

本发明进一步设置为:所述清洗桶上设有均与其内部连通的进气管、出气管和出液管,所述进气管与气泵连接,所述出气管的一端伸入至清洗桶内部顶端,另一端与第二控制阀连接,所述出液管的一端伸入至清洗桶内部底端,另一端与第三控制阀连接。

通过采用上述技术方案,进气管用于推动气体或者清洗液排出,无需其他的泵体进行输送,结构更加的简单,使用十分的方便。

本发明进一步设置为:所述第一控制阀为三通阀门,所述A胶桶的下端通过对应的柱塞泵与第一控制阀的进入端连接,所述第一控制阀的其中一个输出端通过回流管与A胶桶内连通,所述第一控制阀的另一个输出端与胶枪的一侧连接,所述B胶桶的下端通过对应的柱塞泵与胶枪的另一侧连接;所述第二控制阀和第三控制阀的输出端相互连通且均与胶枪的两侧连接。

通过采用上述技术方案,A胶桶和B胶桶分别将物料输送到胶枪内进行混合,通过第一控制阀能切换柱塞泵是与胶枪连通还是与回流管连通,使A胶桶在不出胶的时候,通过回流让胶水保持流动的状态,使其不易凝固堵塞管道。

一种用于灌胶机的压力检测系统的检测方法,包括如下步骤:

S1:将进料管与外部的物料桶连接,启动负压真空泵通过抽气阀对胶桶内进行抽气使其内部形成负压,从而将外部的物料抽入至胶桶内,抽料完成后,关闭负压真空泵、抽气阀和进料阀;

S2:启动柱塞泵将A胶桶内的胶水通过第一控制阀输送到胶枪上,同时柱塞泵将B胶桶内的胶水输送到胶枪上,进行灌胶工作;

S3:A胶桶在出胶的时候,启动气泵通过进气阀往A胶桶内充气,使其内部气压达到1-1.5个标准大气压,压力检测装置监测A胶桶内的气压大小;

S4:气压依次通过通孔和第二导流孔进入到第二凹槽内,气压作用在隔膜的下表面,使隔膜向压力测量芯片移动,从而挤压第三凹槽内的液体介质,压力测量芯片对液体介质压力进行测量;

S5:当需要对胶枪进行清洗的时候,关闭柱塞泵停止灌胶,开启第三控制阀,关闭第二控制阀,通过气泵往清洗桶内充气,使其内部气压达到1.5-2个标准大气压,将清洗桶内的清洗液通过出液管压出至胶枪内进行冲洗,保持冲洗1-2s;

S6:关闭第三控制阀,开启第二控制阀,将清洗桶内的空气通过出气管压出至胶枪内进行气冲,保持气冲1-2s,步骤S5和S6循环多次进行;

S7:当压力检测装置检测到A胶桶内的压力值超过预设值A1时,A1大于1.5个标准大气压,或者清洗桶内的压力值超过预设值A2时,A2大于2个标准大气压,关闭气泵,停止充气,三色报警灯发出警报;

S8:当压力检测装置检测到A胶桶内的压力值小于预设值B1时,B1小于1个标准大气压,或者清洗桶内的压力值小于预设值B2时,B2小于1.5个标准大气压,启动气泵持续充气;

S9:当A胶桶持续充气的时间超过C1还未达到1个标准大气压时,或者清洗桶持续充气的时间超过C2还未达到1.5个标准大气压时,启动三色报警灯发出警报,提醒工作人员来检查问题。

通过采用上述技术方案,气泵通过进气阀往A胶桶内充气,使其内部气压大于外部大气压,能使A胶桶内的胶水在流出的时候更加的顺畅,流动更加的快速;气泵通过进气阀往清洗桶内充气,使其内部气压大于外部大气压,能将清洗桶内的清洗液以及空气压入至胶枪内,对胶枪进行清洗;压力检测装置时刻监测压力的大小,当压力过大或者过小的时候及时的做出响应并使三色报警灯发出警报提醒工作人员,对压力的监测更加的方便、轻松。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

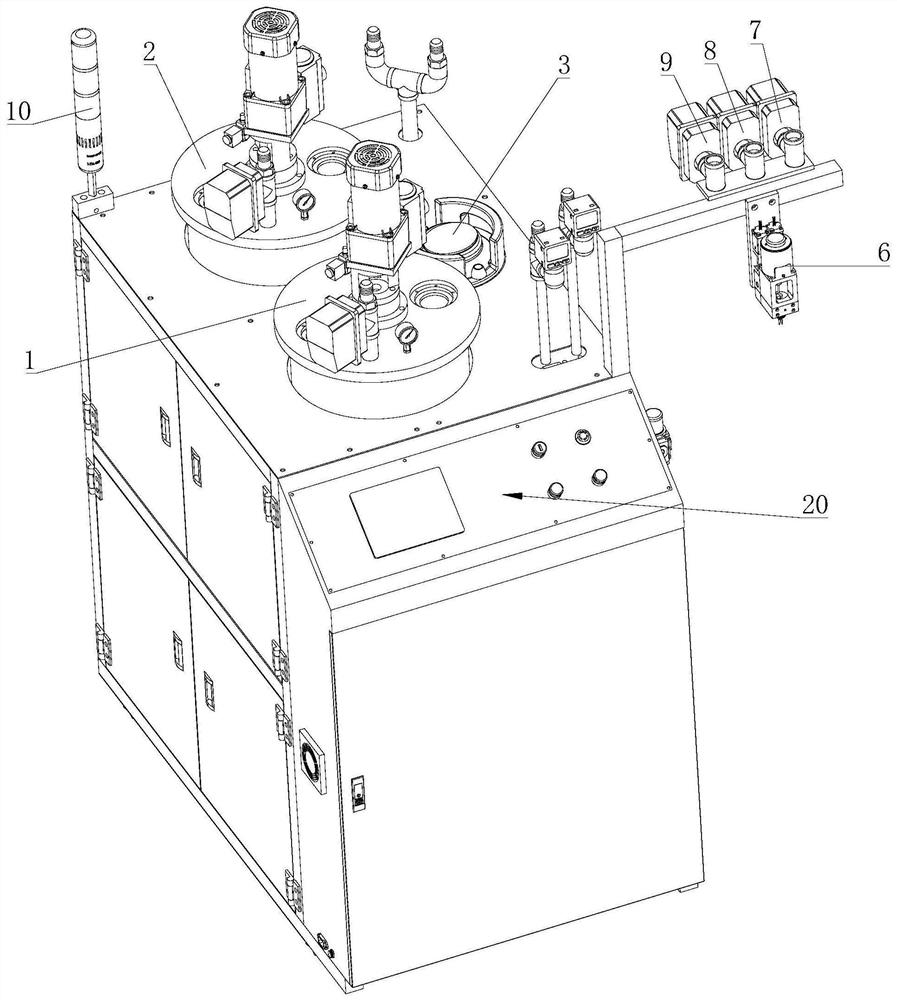

图1为本发明具体实施方式结构立体图。

图2为本发明具体实施方式内部结构示意图。

图3为本发明具体实施方式结构连接关系示意图。

图4为本发明具体实施方式中压力检测装置结构示意图。

图5为本发明具体实施方式中A的结构示意图。

图6为本发明具体实施方式中检测方法的流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-图6所示,本发明公开了一种用于灌胶机的压力检测系统,包括A胶桶1、B胶桶2、清洗桶3、柱塞泵4、负压真空泵5、胶枪6、用于控制A胶回流的第一控制阀7、用于控制气体进行气冲的第二控制阀8、用于控制清洗液进行冲洗的第三控制阀9、气泵、三色报警灯10和人机互动平台20,所述A胶桶1和B胶桶2结构相同设置,所述柱塞泵4设有两个且分别与A胶桶1和B胶桶2对应连接,所述A胶桶1、B胶桶2和清洗桶3上均设有压力检测装置11,所述A胶桶1、B胶桶2和清洗桶3均与气泵连接。

通过采用上述技术方案,压力检测装置与人机互动平台电性连接,通过压力检测装置能够实时的监测A胶桶、B胶桶以及清洗桶内的压力值大小,并显示在人机互动平台上,当压力值过大或者过小的时候,通过三色报警灯以及人机互动平台发出警报来提醒工作人员,使其使用更加的方便、轻松;清洗桶内贮存有清洗液能够对胶枪内进行清洗,使胶水不易残留在胶枪内使胶枪堵塞;通过第一控制阀能够实现A胶桶内的胶水依次在柱塞泵、第一控制阀、回流管和A胶桶内进行回流,保持循环流动的状态,能使胶水不易凝固沉淀,有效的防止胶水在管路内发生堵塞。

在本发明实施例中,所述压力检测装置11包括外壳110、内壳111和压紧环112,所述外壳110上设有供内壳111和压紧环112连接的第一凹槽113,所述第一凹槽113的槽底上设有第二凹槽114,所述外壳110的下端上设有用于与桶体安装连接的螺纹柱115,所述螺纹柱115内中空设有通孔116,所述通孔116与第二凹槽114连通;所述内壳111的下侧上对应第二凹槽114设有第三凹槽117,所述第三凹槽117内设有压力测量芯片118,所述内壳111的下侧上密封焊接有第一挡板119,所述第一挡板119上开设有若干第一导流孔120,所述第一挡板119的下侧上设有用于密封第三凹槽117的隔膜121,所述隔膜121的下侧边缘上设有用于将隔膜121固定在第一挡板119上的固定环122,所述第一凹槽113、第二凹槽114、通孔116的内径依次逐渐减小。

通过采用上述技术方案,气压从通孔进入到第二凹槽内,作用在隔膜上,使隔膜向压力测量芯片移动,从而压缩第三凹槽,压力测量芯片测量被压缩的空间,从而输出信号,能有效的防止压力直接作用于压力测量芯片,有效的保护了压力测量芯片,延长使用寿命。

在本发明实施例中,所述第三凹槽117内填充有液体介质127,所述第三凹槽117内设有两个引线123,所述引线123的一端贯穿内壳111向远离外壳110的一侧伸出与人机互动平台20连接,所述压力测量芯片118通过导线124与两个所述引线123的一端连接,所述第三凹槽117内固定有不导电的基台125,所述压力测量芯片118固定在基台125上。

通过采用上述技术方案,液体介质作为压力传递介质密封在第三凹槽内,液体介质通过第一导流孔在隔膜的上表面与第三凹槽之间流动,基台能有效的将压力测量芯片进行固定,使其测量的更加精确,压力测量芯片通过导线和引线将信号输送出去。

在本发明实施例中,所述通孔116与第二凹槽114之间设有第二挡板128,所述第二挡板128上沿其周向设有多个第二导流孔129,所述通孔116通过第二导流孔129与第二凹槽114连通,所述通孔116的内壁上至少设有两个挡片130,两个所述的挡片130上下距离设置,两个所述挡片130相互远离且均水平设置,所述挡片130的一侧边缘与通孔116的内壁固定连接,所述挡片130的另一侧与通孔116的内壁距离设置。

通过采用上述技术方案,气体通过第二导流孔进入到第二凹槽内,第二挡板和挡片能有效的将一些胶水或者气体中的杂质进行阻挡,防止堆积在隔膜的下表面上,两个挡片形成迂回的通路,既不影响气体的流动,还能有效的阻挡杂质,延长隔膜的使用寿命。

在本发明实施例中,所述第一凹槽113的内壁上端设有内螺纹,所述压紧环112的外壁上设有与内螺纹相对应的外螺纹,所述压紧环112螺纹连接在第一凹槽113内,所述压紧环112的下端与内壳111的上端抵触连接。

通过采用上述技术方案,压紧环能有效的将内壳压紧固定在外壳内,使其密封效果更好,测量的更加精确,安装便捷。

在本发明实施例中,所述第一挡板119的下侧上设有供隔膜121和固定环122容纳的第四凹槽126,所述隔膜121与固定环122连接的部分通过熔融与固定环122和第一挡板119固定连接,所述第一挡板119的下侧边缘上设有供密封圈131放置的环槽132,所述密封圈131设在第四凹槽126的外侧。

通过采用上述技术方案,第一挡板的下侧上抵触在第一凹槽的下侧壁上,隔膜和固定环放置在第四凹槽内,能使第一挡板与第一凹槽的密封效果更好;隔膜类似于塑料材质,而固定环和第一挡板均为金属材质,通过加热固定环能使隔膜熔融从而与固定环和第一挡板密封粘连;密封圈进一步的提高了第一挡板与外壳之间的密封性,使其测量的更加精确。

在本发明实施例中,所述A胶桶1上设有均与其内部连通的进料阀12、抽气阀13、进气阀14、搅拌装置15和液位检测装置,所述进料阀12上设有进料管,所述抽气阀13的一端与负压真空泵5连接,另一端伸入至A胶桶1内部顶端,所述进气阀14与气泵连接。

通过采用上述技术方案,负压真空泵启动通过抽气阀对胶桶内进行抽气,使其内部形成负压,从而将外部的物料抽入,使用十分的方便、轻松,气泵通过进气阀往胶桶内充气,将胶水压出,使在出胶的时候更加的轻松。

在本发明实施例中,所述清洗桶3上设有均与其内部连通的进气管16、出气管17和出液管18,所述进气管16与气泵连接,所述出气管17的一端伸入至清洗桶3内部顶端,另一端与第二控制阀8连接,所述出液管18的一端伸入至清洗桶3内部底端,另一端与第三控制阀9连接。

通过采用上述技术方案,进气管用于推动气体或者清洗液排出,无需其他的泵体进行输送,结构更加的简单,使用十分的方便。

在本发明实施例中,所述第一控制阀7为三通阀门,所述A胶桶1的下端通过对应的柱塞泵4与第一控制阀7的进入端连接,所述第一控制阀7的其中一个输出端通过回流管19与A胶桶1内连通,所述第一控制阀7的另一个输出端与胶枪6的一侧连接,所述B胶桶2的下端通过对应的柱塞泵4与胶枪6的另一侧连接;所述第二控制阀8和第三控制阀9的输出端相互连通且均与胶枪6的两侧连接。

通过采用上述技术方案,A胶桶和B胶桶分别将物料输送到胶枪内进行混合,通过第一控制阀能切换柱塞泵是与胶枪连通还是与回流管连通,使A胶桶在不出胶的时候,通过回流让胶水保持流动的状态,使其不易凝固堵塞管道。

一种用于灌胶机的压力检测系统的检测方法,包括如下步骤:

S1:将进料管与外部的物料桶连接,启动负压真空泵5通过抽气阀13对胶桶内进行抽气使其内部形成负压,从而将外部的物料抽入至胶桶内,抽料完成后,关闭负压真空泵5、抽气阀13和进料阀12;

S2:启动柱塞泵4将A胶桶1内的胶水通过第一控制阀7输送到胶枪6上,同时柱塞泵4将B胶桶2内的胶水输送到胶枪6上,进行灌胶工作;

S3:A胶桶1在出胶的时候,启动气泵通过进气阀14往A胶桶1内充气,使其内部气压达到1-1.5个标准大气压,压力检测装置11监测A胶桶1内的气压大小;

S4:气压依次通过通孔116和第二导流孔129进入到第二凹槽114内,气压作用在隔膜121的下表面,使隔膜121向压力测量芯片118移动,从而挤压第三凹槽117内的液体介质127,压力测量芯片118对液体介质压力进行测量;

S5:当需要对胶枪6进行清洗的时候,关闭柱塞泵4停止灌胶,开启第三控制阀9,关闭第二控制阀8,通过气泵往清洗桶3内充气,使其内部气压达到1.5-2个标准大气压,将清洗桶3内的清洗液通过出液管18压出至胶枪6内进行冲洗,保持冲洗1-2s;

S6:关闭第三控制阀9,开启第二控制阀8,将清洗桶3内的空气通过出气管17压出至胶枪6内进行气冲,保持气冲1-2s,步骤S5和S6循环多次进行;

S7:当压力检测装置11检测到A胶桶1内的压力值超过预设值A1时,A1大于1.5个标准大气压,或者清洗桶3内的压力值超过预设值A2时,A2大于2个标准大气压,关闭气泵,停止充气,三色报警灯10发出警报;

S8:当压力检测装置11检测到A胶桶1内的压力值小于预设值B1时,B1小于1个标准大气压,或者清洗桶3内的压力值小于预设值B2时,B2小于1.5个标准大气压,启动气泵持续充气;

S9:当A胶桶1持续充气的时间超过C1还未达到1个标准大气压时,或者清洗桶3持续充气的时间超过C2还未达到1.5个标准大气压时,启动三色报警灯10发出警报,提醒工作人员来检查问题。

通过采用上述技术方案,气泵通过进气阀往A胶桶内充气,使其内部气压大于外部大气压,能使A胶桶内的胶水在流出的时候更加的顺畅,流动更加的快速;气泵通过进气阀往清洗桶内充气,使其内部气压大于外部大气压,能将清洗桶内的清洗液以及空气压入至胶枪内,对胶枪进行清洗;压力检测装置时刻监测压力的大小,当压力过大或者过小的时候及时的做出响应并使三色报警灯发出警报提醒工作人员,对压力的监测更加的方便、轻松。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种用于灌胶机的压力检测系统及其检测方法

- 一种用于灌胶机的压力检测系统