一种高性能环保直骨伞及制造工艺

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及雨伞加工设备技术领域,具体涉及一种高性能环保直骨伞及制造工艺。

背景技术

雨伞通常用来遮阳或者避雨。

现有技术中通常是通过线缝纫使伞面和伞骨连接起来,这种连接方式的连接强度较低,容易导致缝纫线断使伞面和伞骨分离;对雨伞的生产通常是通过人工将各部件手动装配起来,加工成完整的雨伞,自动化程度低,人工装配生产效率低,人工成本较高。

鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

发明内容

本发明实施例的其一目的在于提供一种高性能环保直骨伞,以解决背景技术中提到的伞面和伞骨的连接强度较低的问题。

本发明实施例的其二目的在于提供一种高性能环保直骨伞的制造工艺,通过该工艺对雨伞进行装配,提高雨伞装配的自动化程度,降低人工成本,同时提高生产效率。

为了达到上述目的,本发明采用这样的技术方案:

一种高性能环保直骨伞,包括伞面,多个对伞面进行支撑的伞骨,以及对伞骨进行支撑的伞杆,多个伞骨环绕伞杆等间距设置;还包括设于伞骨上与伞面连接的第一连接装置。

进一步,所述伞骨包括主骨;所述第一连接装置包括多个设于主骨上的连接件,多个连接件沿主骨的长度方向间距设置。

进一步,所述连接件包括第一连接部和第二连接部;所述第一连接部和所述第二连接部分处主骨的两侧。

进一步,所述第一连接部的上表面形成供连接体穿过的第一连接孔,所述第二连接部的上表面形成供连接体穿过的第二连接孔。

进一步,所述伞杆包括中棒、上巢、中巢和下巢;所述上巢固定连接于中棒上部,所述中巢和下巢滑动连接于中棒上,所述上巢、中巢和下巢从上到下一次设置;所述伞骨还包括支撑骨和连接杆;所述主骨的一端和上巢铰接在一起,所述支撑骨的一端和中巢铰接在一起,支撑骨的另一端和主骨铰接在一起,所述连接杆的一端和下巢铰接在一起,所述连接杆的另一端和支撑骨铰接在一起。

进一步,所述上巢的外圆周面上形成多个与各主骨一一对应的第一安装槽,所述主骨的一端插接于所述第一安装槽内;所述中巢的外圆周面上形成多个与各支撑骨一一对应的第二安装槽,所述支撑骨的一端插接于所述第二安装槽内;所述下巢的外圆周面上形成多个与各连接杆一一对应的第三安装槽,所述连接杆的一端插接于所述第三安装槽内。

进一步,还包括将伞骨固定于伞杆上的固定装置。

进一步,所述固定装置包括对主骨进行限位的第一限位装置,对支撑骨进行限位的第二限位装置,以及对连接杆进行限位的第三限位装置。

进一步,所述第一限位装置包括第一限位件,和对第一限位件进行弹性支撑的第一弹性支撑件;所述第一安装槽的侧壁上形成容置第一限位件和第一弹性支撑件的第一容置腔,所述主骨上形成供第一限位件穿过的第一卡接孔,所述第一限位件的外圆周面形成与主骨相配合的第一辅助斜面;所述第一弹性支撑件和第一限位件均设于第一容置腔内。

进一步,所述第二限位装置包括第二限位件,和对第二限位件进行弹性支撑的第二弹性支撑件;所述第二安装槽的侧壁上形成容置第二限位件和第二弹性支撑件的第二容置腔,所述支撑骨上形成供第二限位件穿过的第二卡接孔,所述第二限位件的外圆周面形成与支撑骨相配合的第二辅助斜面;所述第二弹性支撑件和第二限位件均设于第二容置腔内。

进一步,所述第三限位装置包括第三限位件,和对第三限位件进行弹性支撑的第三弹性支撑件;所述第三安装槽的侧壁上形成容置第三限位件和第三弹性支撑件的第三容置腔,所述连接杆上形成供第三限位件穿过的第三卡接孔,所述第三限位件的外圆周面形成与连接杆相配合的第三辅助斜面;所述第三弹性支撑件和第三限位件均设于第三容置腔内。

一种高性能环保直骨伞的制造工艺,包括如下步骤:

(1)将主骨、支撑骨和连接杆连接在一起,形成伞骨;

(2)将伞骨装配于伞杆上;

(3)将伞面连接于伞骨上;

在步骤(1)中,通过伞骨连接装置将主骨、支撑骨和连接杆连接在一起。

进一步,所述伞骨连接装置包括对主骨、支撑骨和连接杆进行定位的定位装置。

进一步,所述定位装置包括多个定位模具;所述定位模具的上表面形成容置主骨的第一容置槽,容置支撑骨的第二容置槽,容置连接杆的第三容置槽,以及给连接件让位的第一让位槽;所述第一容置槽的长度尺寸小于主骨的长度尺寸,所述第二容置槽的长度尺寸小于支撑骨的长度尺寸,所述第三容置槽的长度尺寸小于连接杆的长度尺寸。

进一步,所述定位装置还包括供多个定位模具移动的环形移动轨道,以及多个驱动各定位模具在环形移动轨道移动的第一移动驱动装置。

进一步,所述伞骨连接装置还包括对主骨、支撑骨和连接杆的铰接孔铆接铆钉的铆钉铆接装置。

进一步,所述铆钉铆接装置包括抵顶铆钉上表面的第一上模,抵顶铆钉下表面的第一下模,以及输送铆钉的铆钉输送部。

进一步,所述第一上模包括卡接铆钉内孔的第一插接头,和对铆钉的上表面进行抵顶的上抵顶头;所述第一下模包括多个与各铰接孔一一对应的下抵顶头,所述下抵顶头设于定位模具上。

进一步,所述铆钉铆接装置还包括驱动第一上模沿预定轨迹移动的第二移动驱动装置,以及驱动第一上模在定位模具和铆钉输送部之间转动的第一旋转驱动装置;所述第一旋转驱动装置的输出端和第二移动驱动装置连接在一起,所述第二移动驱动装置的输出端和第一上模连接在一起。

进一步,所述铆钉铆接装置还包括驱动下抵顶头向上运动的第一抵顶驱动装置。

进一步,所述伞骨连接装置还包括供应主骨、支撑骨和连接杆的供料装置。

进一步,将主骨、连接杆和支撑骨依次放入定位模具对应的第一容置槽、第二容置槽和第三容置槽内,多个第一移动驱动装置驱动对应的定位模具在环形移动轨道上移动,在主骨、连接杆和支撑骨依次放入定位模具内后,铆钉铆接装置在主骨和支撑骨的铰接孔内铆接铆钉,在支撑骨和连接杆的铰接孔内铆接铆钉,使主骨、支撑骨和连接杆活动连接形成伞骨。

进一步,在步骤(2)中,通过伞骨装配装置将伞骨装配于伞杆上。

进一步,所述伞骨装配装置包括对伞杆进行固定的夹持装置;所述环形移动轨道包括第一圆弧段、第一过渡段和第二圆弧段;所述第一圆弧段、第一过渡段和第二圆弧段相连接,所述第一过渡段处于第一圆弧段和第二圆弧段之间;所述环形移动轨道具有连接伞骨的连接工位,和将伞骨装配在伞杆上的装配工位,所述连接工位处于第一圆弧段上,所述装配工位处于第二圆弧段上,所述夹持装置处于第二圆弧段内。

进一步,所述夹持装置包括对伞杆进行夹持的夹持部。

进一步,所述夹持部包括对伞杆的下部进行夹持的第一夹持件,和对伞杆的中部进行夹持的第二夹持件。

进一步,所述第一夹持件包括第一夹取爪,和驱动第一夹取爪升降的第一升降驱动装置;所述第二夹持件包括第二夹取爪,和驱动第二夹取爪升降的第二升降驱动装置。

进一步,所述夹持装置还包括驱动夹持部旋转的第二旋转驱动装置。

进一步,所述定位装置还包括多个驱动各定位模具转动的第一转动驱动装置,和多个驱动各定位模具伸缩的第一伸缩驱动装置。

进一步,还包括将夹持装置输送到第二圆弧段内的第一输送装置。

进一步,所述第一输送装置包括第一输送轨道,驱动夹持装置朝输送方向转动的第二转动驱动装置,以及驱动夹持装置在输送轨道上滑动的第一动力驱动装置。

进一步,当夹持装置夹持伞杆后,第一输送装置输送夹持装置,使夹持装置带动伞杆移动到环形移动轨道的第二圆弧段内,多个定位模具在环形移动轨道上移动并环绕伞杆等间距设置,多个定位模具移动到预定位置后,各第一转动驱动装置驱动对应的定位模具转动90°,各第一伸缩驱动装置驱动对应的定位模具沿伞杆的径向伸出,使主骨的一端装配于第一安装槽内,支撑骨的一端装配于第二安装槽内,连接杆的一端装配于第三安装槽内,使多个伞骨完全装配于对应的安装槽内,完成将伞骨装配于伞杆上的装配过程。

进一步,在步骤(3)中,通过伞面连接设备,将伞面连接于伞骨上。

进一步,所述伞面连接设备包括输送伞面的第二输送装置,对展开的伞面进行吸附的吸附装置,将伞面连接于伞骨上的第二连接装置,驱动吸附装置在第二输送装置和伞杆之间移动的第三移动驱动装置,以及驱动吸附装置升降的第三升降驱动装置。

进一步,所述吸附装置包括多个与各伞骨一一对应的吸附机构;所述第二连接装置包括多个与各伞骨一一对应的连接机构。

进一步,所述吸附机构包括多个第一吸附部,和对多个第一吸附部进行承载的承载部,多个第一吸附部沿承载部的长度方向间距设置且与各连接件一一对应;所述连接机构包括多个与各连接件一一对应的固定组件。

进一步,所述承载部包括第一承载件和第二承载件,所述第一吸附部包括第一吸附件和第二吸附件;所述第一吸附件设于第一承载件上,所述第二吸附件设于第二承载件上,所述第一承载件和第二承载件均与所述主骨平行设置,所述固定组件处于第一吸附件和第二吸附件之间。

进一步,所述固定组件包括将伞面固定连接于主骨上的连接体;所述连接体包括穿过第一连接孔的第一连接段,穿过第二连接孔的第二连接段,以及对第一连接段和第二连接段进行连接的第三连接段。

进一步,所述固定组件还包括驱动连接体向下运动穿过第一连接孔和第二连接孔的第一动力气缸。

进一步,所述定位模具上还设有多个与各连接体一一对应的抵顶部;所述抵顶部处于连接件的一侧。

进一步,所述抵顶部包括对第一连接段进行弯折的第一抵顶件,对第二连接段进行弯折的第二抵顶件,以及驱动第一抵顶件和第二抵顶件升降的第一升降气缸;所述第一抵顶件的上表面形成使第一连接段向内弯折的第一弯折斜面,所述第二抵顶件的上表面形成使第二连接段向内弯折的第二弯折斜面。

进一步,所述定位模具内设有将伞骨向外抵顶的第二抵顶驱动装置。

进一步,第三移动驱动装置驱动吸附装置对第二输送装置输送的伞面进行吸附,第二输送装置输送的伞面的状态为直骨伞撑开时伞面展开的状态,吸附装置对伞面进行吸附,多个吸附机构环绕伞面等间距设置并对伞面进行吸附,使伞面始终保持展开的状态,第三移动驱动装置驱动吸附装置移动到伞骨的上方,第三升降驱动装置驱动吸附装置向下,第一承载件和第二承载件与主骨平行设置,使吸附于第一承载件和第二承载件下方的伞面与直骨伞撑开时的状态一样,使伞面和伞骨贴合,多个连接机构分别将伞面连接于各伞骨上,多个第一吸附部沿伞面的径向分部并与连接件的位置相对应,对伞面与连接件对应的位置进行吸附后,第一升降气缸驱动第一抵顶件和第二抵顶件向连接件移动,并与连接件贴合,固定组件的第一动力气缸驱动连接体向下运动,第一连接段穿过伞面和第一连接孔与第一弯折斜面接触后,向内弯折,使第一连接段弯折后贴合于连接件的下表面,第二连接段穿过伞面和第二连接孔与第二弯折斜面接触后,向内弯折,使第二连接段弯折后贴合于连接件的下表面,第三连接段与伞面的上表面相接触,通过连接体将伞面和伞骨固定连接在一起,第一抵顶件和第二抵顶件复位,第二抵顶驱动装置对伞骨进行抵顶,使伞骨从定位模具内移出,完成对伞面的连接。

进一步,在步骤(3)后,将伞帽装配于伞杆的顶端。

进一步,通过伞帽装配装置将伞帽装配于伞杆的顶端。

进一步,所述伞帽装配装置包括输送伞帽的伞帽输送部,对伞帽进行吸附的第二吸附部,以及驱动第二吸附部沿预定轨迹移动的第四移动驱动装置。

进一步,所述第二吸附部包括对伞帽进行吸附的吸附头,和驱动吸附头旋转的旋转电机。

进一步,还包括对伞杆进行输送的第二输送轨道,所述第一输送轨道和第二输送轨道相连接。

进一步,夹持装置带动伞杆从第一输送轨道移动到第二输送轨道上,第四移动驱动装置驱动第二吸附部移动到伞帽输送部上对伞帽进行吸附,再驱动第二吸附部移动到伞杆的顶端,旋转电机驱动吸附头转动带动伞帽转动,将伞帽装配于伞杆上。

采用上述结构后,本发明涉及的一种高性能环保直骨伞,其至少有以下有益效果:

通过多个设于主骨上的连接件,连接体的第一连接段穿过伞面和第一连接部的第一连接孔,第二连接段穿过伞面和第二连接部的第二连接孔,第一连接段和第二连接段相向弯曲,使第一连接段卡勾于第一连接部的下表面,第二连接段卡勾于第二连接部的下表面,将伞面和主骨连接起来;本发明通过多个连接件沿主骨的长度方向设置并通过连接体使伞面和主骨连接起来,完成伞面和伞骨之间的连接,使连接强度更高,延长使用寿命,减少雨伞损坏后丢弃造成的损失,节约资源。

本发明还提出一种高性能环保直骨伞的制造工艺,通过该工艺对雨伞进行装配,提高雨伞装配的自动化程度,降低人工成本,同时提高生产效率。

附图说明

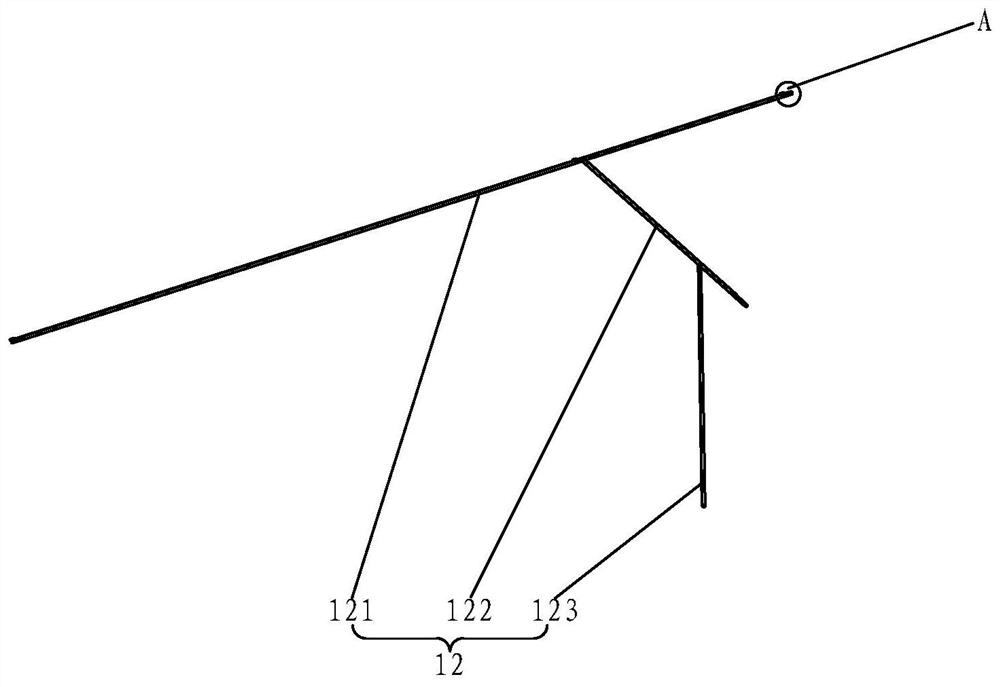

图1为本发明伞骨的结构示意图;

图2为图1在A处的局部放大结构示意图;

图3为本发明伞杆的结构示意图;

图4为图3在B处的局部放大结构示意图;

图5为本发明涉及一种高性能环保直骨伞及制造工艺的整体结构示意图;

图6为本发明定位装置的结构示意图;

图7为图6在C处的局部放大结构示意图;

图8为本发明第一上模、第二移动驱动装置和第一旋转驱动装置的连接结构示意图;

图9为图8在D处的局部放大结构示意图;

图10为本发明伞骨装配装置的结构示意图;

图11为图10在E处的局部放大结构示意图;

图12为本发明伞面连接设备的结构示意图;

图13为图12在F处的局部放大结构示意图;

图14为本发明抵顶部的结构示意图;

图15为图5在G处的局部放大结构示意图;

图16为本发明伞骨和伞杆的连接结构示意图。

图中:伞面11,伞骨12,伞杆13,第一连接装置2,主骨121,连接件21,第一连接部211,第二连接部212,第一连接孔2111,第二连接孔2121,中棒131,上巢132,中巢133,下巢134,支撑骨122,连接杆123,第一安装槽1321,第二安装槽1331,第三安装槽1341,固定装置3,第一限位装置31,第一限位件311,第一卡接孔1211,第一辅助斜面312,伞骨连接装置4,定位装置41,定位模具411,第一让位槽4111,环形移动轨道412,第一移动驱动装置413,铆钉铆接装置42,第一上模421,铆钉输送部422,第一插接头4211,上抵顶头4212,第二移动驱动装置423,第一旋转驱动装置424,供料装置43,伞骨装配装置5,夹持装置51,第一圆弧段4121,第一过渡段4122,第二圆弧段4123,夹持部511,第一夹持件5111,第二夹持件5112,第一夹取爪5113,第一升降驱动装置5114,第二夹取爪5115,第二升降驱动装置5116,第二旋转驱动装置512,第一转动驱动装置414,第一伸缩驱动装置415,第一输送装置52,第一输送轨道521,第二转动驱动装置522,伞面连接设备6,第二输送装置61,吸附装置62,第二连接装置63,第三移动驱动装置64,第三升降驱动装置65,吸附机构621,连接机构631,第一吸附部6211,承载部6212,固定组件6311,第一承载件62121,第二承载件62122,第一吸附件62111,第二吸附件62112,抵顶部4112,第一抵顶件41121,第二抵顶件41122,第一弯折斜面41123,第二弯折斜面41124,伞帽装配装置7,伞帽输送部71,第二吸附部72,第四移动驱动装置73,吸附头721,旋转电机722。

具体实施方式

为了进一步解释本发明的技术方案,下面通过具体实施例进行详细阐述。

如图1至图16所示,本发明的一种高性能环保直骨伞,包括伞面11,多个对伞面11进行支撑的伞骨12,以及对伞骨12进行支撑的伞杆13,多个伞骨12环绕伞杆13等间距设置;还包括设于伞骨12上与伞面11连接的第一连接装置2。

这样,通过多个设于主骨121上的连接件21,连接体的第一连接段穿过伞面11和第一连接部211的第一连接孔2111,第二连接段穿过伞面11和第二连接部212的第二连接孔2121,第一连接段和第二连接段相向弯曲,使第一连接段卡勾于第一连接部211的下表面,第二连接段卡勾于第二连接部212的下表面,将伞面11和主骨121连接起来;本发明通过多个连接件21沿主骨121的长度方向设置并通过连接体使伞面11和主骨121连接起来,完成伞面11和伞骨12之间的连接,使连接强度更高,延长使用寿命,减少雨伞损坏后丢弃造成的损失,节约资源。

优选地,伞骨12包括主骨121;第一连接装置2包括多个设于主骨121上的连接件21,多个连接件21沿主骨121的长度方向间距设置。通过多个连接件21的设置,使伞面11和主骨121的连接强度更高。

优选地,为了提高伞面11和主骨121的连接强度,连接件21包括第一连接部211和第二连接部212;第一连接部211和第二连接部212分处主骨121的两侧。

优选地,为了便于对伞面11和主骨121进行连接,第一连接部211的上表面形成供连接体穿过的第一连接孔2111,第二连接部212的上表面形成供连接体穿过的第二连接孔2121。

优选地,为了实现直骨伞的开合,伞杆13包括中棒131、上巢132、中巢133和下巢134;上巢132固定连接于中棒131上部,中巢133和下巢134滑动连接于中棒131上,上巢132、中巢133和下巢134从上到下一次设置;伞骨12还包括支撑骨122和连接杆123;主骨121的一端和上巢132铰接在一起,支撑骨122的一端和中巢133铰接在一起,支撑骨122的另一端和主骨121铰接在一起,连接杆123的一端和下巢134铰接在一起,连接杆123的另一端和支撑骨122铰接在一起。

优选地,为了提高伞骨12的装配效率,上巢132的外圆周面上形成多个与各主骨121一一对应的第一安装槽1321,主骨121的一端插接于第一安装槽1321内;中巢133的外圆周面上形成多个与各支撑骨122一一对应的第二安装槽1331,支撑骨122的一端插接于第二安装槽1331内;下巢134的外圆周面上形成多个与各连接杆123一一对应的第三安装槽1341,连接杆123的一端插接于第三安装槽1341内。

优选地,为了提高伞骨12和伞杆13的连接强度,还包括将伞骨12固定于伞杆13上的固定装置3。

优选地,固定装置3包括对主骨121进行限位的第一限位装置31,对支撑骨122进行限位的第二限位装置,以及对连接杆123进行限位的第三限位装置。通过第一限位装置31对主骨121进行限位,避免主骨121脱离第一安装槽1321;第二限位装置对支撑骨122进行限位,避免支撑骨122脱离第二安装槽1331;第三限位装置对连接杆123进行限位,避免连接杆123脱离第三安装槽1341。

优选地,第一限位装置31包括第一限位件311,和对第一限位件311进行弹性支撑的第一弹性支撑件;第一安装槽1321的侧壁上形成容置第一限位件311和第一弹性支撑件的第一容置腔,主骨121上形成供第一限位件311穿过的第一卡接孔1211,第一限位件311的外圆周面形成与主骨121相配合的第一辅助斜面;第一弹性支撑件和第一限位件311均设于第一容置腔内。当主骨121向第一安装槽1321内插装时与第一辅助斜面相接触,使第一辅助斜面受到向第一弹性支撑件的力,使第一限位件311向第一弹性支撑件的方向运动给主骨121让位,使主骨121进入第一安装槽1321内,当第一卡接孔1211和第一限位件311的位置相对应后,第一弹性支撑件的弹力使第一限位件311回位,使第一限位件311穿过第一卡接孔1211对主骨121进行限位,主骨121与第一限位件311转动连接。

优选地,第二限位装置包括第二限位件,和对第二限位件进行弹性支撑的第二弹性支撑件;第二安装槽1331的侧壁上形成容置第二限位件和第二弹性支撑件的第二容置腔,支撑骨122上形成供第二限位件穿过的第二卡接孔,第二限位件的外圆周面形成与支撑骨122相配合的第二辅助斜面;第二弹性支撑件和第二限位件均设于第二容置腔内。当支撑骨122向第二安装槽1331内插装时与第二辅助斜面相接触,使第二辅助斜面受到向第二弹性支撑件的力,使第二限位件向第二弹性支撑件的方向运动给支撑骨122让位,使支撑骨122进入第二安装槽1331内,当第二卡接孔和第二限位件的位置相对应后,第二弹性支撑件的弹力使第二限位件回位,使第二限位件穿过第二卡接孔对支撑骨122进行限位,支撑骨122与第二限位件转动连接。

优选地,第三限位装置包括第三限位件,和对第三限位件进行弹性支撑的第三弹性支撑件;第三安装槽1341的侧壁上形成容置第三限位件和第三弹性支撑件的第三容置腔,连接杆123上形成供第三限位件穿过的第三卡接孔,第三限位件的外圆周面形成与连接杆123相配合的第三辅助斜面;第三弹性支撑件和第三限位件均设于第三容置腔内。当连接杆123向第三安装槽1341内插装时与第三辅助斜面相接触,使第三辅助斜面受到向第三弹性支撑件的力,使第三限位件向第三弹性支撑件的方向运动给连接杆123让位,使连接杆123进入第三安装槽1341内,当第三卡接孔和第三限位件的位置相对应后,第三弹性支撑件的弹力使第三限位件回位,使第三限位件穿过第三卡接孔对连接杆123进行限位,连接杆123与第三限位件转动连接。

一种高性能环保直骨伞的制造工艺,包括如下步骤:

(1)将主骨121、支撑骨122和连接杆123连接在一起,形成伞骨12;

(2)将伞骨12装配于伞杆13上;

(3)将伞面11连接于伞骨12上;

在步骤(1)中,通过伞骨12连接装置将主骨121、支撑骨122和连接杆123连接在一起。

这样,通过该工艺对雨伞进行装配,提高雨伞装配的自动化程度,降低人工成本,同时提高生产效率。

优选地,为了便于对主骨121、支撑骨122和连接杆123进行连接,伞骨12连接装置包括对主骨121、支撑骨122和连接杆123进行定位的定位装置41。

优选地,定位装置41包括多个定位模具411;定位模具411的上表面形成容置主骨121的第一容置槽,容置支撑骨122的第二容置槽,容置连接杆123的第三容置槽,以及给连接件21让位的第一让位槽4111;第一容置槽的长度尺寸小于主骨121的长度尺寸,第二容置槽的长度尺寸小于支撑骨122的长度尺寸,第三容置槽的长度尺寸小于连接杆123的长度尺寸。先将主骨121和连接杆123分别放置于第一容置槽和第三容置槽内,再将支撑骨122放置于主骨121和连接杆123的上表面,主骨121、支撑骨122和连接杆123上铰接处的铰接孔分别重叠在一起,便于后续对主骨121、支撑骨122和连接杆123进行连接;第一让位槽4111的设置使主骨121可以平整地放置于定位模具411的第一容置槽内。第一容置槽的长度尺寸小于主骨121的长度尺寸,第二容置槽的长度尺寸小于支撑骨122的长度尺寸,第三容置槽的长度尺寸小于连接杆123的长度尺寸,便于后续将主骨121、支撑骨122和连接杆123分别装配于上巢132的第一安装槽1321内,中巢133的第二安装槽1331内,以及下巢134的第三安装槽1341内。

优选地,为了提高加工效率,定位装置41还包括供多个定位模具411移动的环形移动轨道412,以及多个驱动各定位模具411在环形移动轨道412移动的第一移动驱动装置413。第一移动驱动装置413包括移动部,安装于移动部两端的移动轮,以及驱动移动轮转动的移动电机;定位模具411装配于移动部上,通过移动电机驱动移动轮转动,移动轮带动定位模具411在环形移动轨道412上移动。

优选地,伞骨12连接装置还包括对主骨121、支撑骨122和连接杆123的铰接孔铆接铆钉的铆钉铆接装置42。通过铆钉铆接装置42将主骨121、支撑骨122和连接杆123连接起来,形成伞骨12。

优选地,铆钉铆接装置42包括抵顶铆钉上表面的第一上模421,抵顶铆钉下表面的第一下模,以及输送铆钉的铆钉输送部422。通过铆钉输送部422输送铆钉,第一上模421抵顶铆钉的上表面、第一下模抵顶铆钉的下表面,使铆钉撑开固定连接于伞骨12上。

优选地,第一上模421包括卡接铆钉内孔的第一插接头4211,和对铆钉的上表面进行抵顶的上抵顶头4212;第一下模包括多个与各铰接孔一一对应的下抵顶头,下抵顶头设于定位模具411上。通过第一插接头4211卡接于铆钉内孔,将铆钉卡接放置于铰接孔内,上抵顶头4212和下抵顶头配合使铆钉固定连接于伞骨12上。

优选地,铆钉铆接装置42还包括驱动第一上模421沿预定轨迹移动的第二移动驱动装置423,以及驱动第一上模421在定位模具411和铆钉输送部422之间转动的第一旋转驱动装置424;第一旋转驱动装置424的输出端和第二移动驱动装置423连接在一起,第二移动驱动装置423的输出端和第一上模421连接在一起。当第一上模421的第一插接头4211卡接于铆钉内孔后,第一旋转驱动装置424驱动第一上模421移动到定位模具411的位置,第二移动驱动装置423驱动第一上模421将铆钉逐一连接于伞骨12上;具体地,第二移动驱动装置423包括多个连接臂,各相邻的连接臂之间通过动力电机相连接,使多个连接臂实现伸缩和升降的目的;第一旋转驱动装置424包括旋转底座。

优选地,为了提高工作效率,铆钉铆接装置42还包括驱动下抵顶头向上运动的第一抵顶驱动装置。

优选地,为了提高工作效率,伞骨12连接装置还包括供应主骨121、支撑骨122和连接杆123的供料装置43。供料装置43包括供应主骨121的第一供料机构,供应连接杆123的第二供料机构,以及供应支撑骨122的第三供料机构;第一供料机构、第二供料机构和第三供料机构沿定位模具411的移动方向依次设置;第一供料机构包括输送主骨121的主骨121输送带,和将主骨121输送带上的主骨121转移到第一容置槽内的第一转移装置;第二供料机构包括输送连接杆123的连接杆123输送带,和将连接杆123输送带上的连接杆123转移到第三容置槽内的第二转移装置;第三供料机构包括输送支撑骨122的支撑骨122输送带,和将支撑骨122输送带上的支撑骨122转移到第二容置槽内的第三转移装置;第一转移装置包括对主骨121进行夹取的第一夹取部,驱动第一夹取部转动的第一转动气缸,驱动第一夹取部伸缩升降的第一传动驱动装置,以及驱动第一夹取部在定位模具411和主骨121输送带之间旋转的第一旋转气缸;第一传动驱动装置包括多个第一传动臂,各相邻的第一传动臂之间通过第一传动电机相连接,使多个第一传动臂实现伸缩和升降的目的;第二转移装置包括对连接杆123进行夹取的第二夹取部,驱动第二夹取部转动的第二转动气缸,驱动第二夹取部伸缩升降的第二传动驱动装置,以及驱动第二夹取部在定位模具411和连接杆123输送带之间旋转的第二旋转气缸;第二传动驱动装置包括多个第二传动臂,各相邻的第二传动臂之间通过第二传动电机相连接,使多个第二传动臂实现伸缩和升降的目的;第三转移装置包括对支撑骨122进行夹取的第三夹取部,驱动第三夹取部转动的第三转动气缸,驱动第三夹取部伸缩升降的第三传动驱动装置,以及驱动第三夹取部在定位模具411和支撑骨122输送带之间旋转的第三旋转气缸;第三传动驱动装置包括多个第三传动臂,各相邻的第三传动臂之间通过第三传动电机相连接,使多个第三传动臂实现伸缩和升降的目的。

优选地,将主骨121、连接杆123和支撑骨122依次放入定位模具411对应的第一容置槽、第二容置槽和第三容置槽内,多个第一移动驱动装置413驱动对应的定位模具411在环形移动轨道412上移动,在主骨121、连接杆123和支撑骨122依次放入定位模具411内后,铆钉铆接装置42在主骨121和支撑骨122的铰接孔内铆接铆钉,在支撑骨122和连接杆123的铰接孔内铆接铆钉,使主骨121、支撑骨122和连接杆123活动连接形成伞骨12。

优选地,为了提高自动化程度和装配效率,在步骤(2)中,通过伞骨12装配装置将伞骨12装配于伞杆13上。

优选地,伞骨12装配装置包括对伞杆13进行固定的夹持装置51;环形移动轨道412包括第一圆弧段4121、第一过渡段4122和第二圆弧段4123;第一圆弧段4121、第一过渡段4122和第二圆弧段4123相连接,第一过渡段4122处于第一圆弧段4121和第二圆弧段4123之间;环形移动轨道412具有连接伞骨12的连接工位,和将伞骨12装配在伞杆13上的装配工位,连接工位处于第一圆弧段4121上,装配工位处于第二圆弧段4123上,夹持装置51处于第二圆弧段4123内。通过夹持装置51对伞杆13进行夹持固定,便于将伞骨12装配于伞杆13上;第一圆弧段4121、第一过渡段4122和第二圆弧段4123使环形移动轨道412形成闭环轨道,实现循环作业的目的。

优选地,为了提高装配效率,夹持装置51包括对伞杆13进行夹持的夹持部511。

优选地,为了提高夹持稳定性,夹持部511包括对伞杆13的下部进行夹持的第一夹持件5111,和对伞杆13的中部进行夹持的第二夹持件5112。

优选地,第一夹持件5111包括第一夹取爪5113,和驱动第一夹取爪5113升降的第一升降驱动装置5114;第二夹持件5112包括第二夹取爪5115,和驱动第二夹取爪5115升降的第二升降驱动装置5116。第一夹取爪5113和第二夹取爪5115对伞杆13进行夹持后,第一升降驱动装置5114和第二升降驱动装置5116便于夹持装置51进入第二圆弧段4123内;具体地,第一升降驱动装置5114包括第一升降气缸,第二升降驱动装置5116包括第二升降气缸。

优选地,为了便于调整伞杆13上第一安装槽1321、第二安装槽1331和第三安装槽1341的位置,使第一安装槽1321、第二安装槽1331和第三安装槽1341分别与主骨121、支撑骨122和连接杆相对应,夹持装置51还包括驱动夹持部511旋转的第二旋转驱动装置512。具体地,第二旋转驱动装置512为旋转气缸驱动。

优选地,定位装置41还包括多个驱动各定位模具411转动的第一转动驱动装置414,和多个驱动各定位模具411伸缩的第一伸缩驱动装置415。将定位模具411转动90°,使伞骨12从水平状态转动为竖直状态,使主骨121、支撑骨122和连接杆123分别对应第一安装槽1321、第二安装槽1331和第三安装槽1341,第一伸缩驱动装置415驱动定位模具411伸缩,使主骨121的一端插接于第一安装槽1321内,支撑骨122的一端插接于第二安装槽1331内,连接杆123的一端插接于第三安装槽1341内。

优选地,为了提高自动化程度,还包括将夹持装置51输送到第二圆弧段4123内的第一输送装置52。

优选地,第一输送装置52包括第一输送轨道521,驱动夹持装置51朝输送方向转动的第二转动驱动装置522,以及驱动夹持装置51在输送轨道上滑动的第一动力驱动装置。第二转动驱动装置522驱动夹持装置51倾斜后,便于夹持装置51将伞杆13输送到第二圆弧段4123内,当伞杆13的一端进入第二圆弧段4123内,第二转动驱动装置522再驱动夹持装置51使伞杆13呈竖直状态;具体地,第二转动驱动装置522包括第一辅助部、转轴、第二辅助部和辅助电机;转轴连接于第一辅助部和第二辅助部的一侧,辅助电机的输出端和转轴连接在一起;第一动力驱动装置包括滑动部,安装于滑动部两端的滑动轮,以及驱动滑动轮转动的滑动电机;第二转动驱动装置522装配于滑动部上表面,通过滑动电机驱动滑动轮转动,使滑动轮在第一输送轨道521上移动。

优选地,当夹持装置51夹持伞杆13后,第一输送装置52输送夹持装置51,使夹持装置51带动伞杆13移动到环形移动轨道412的第二圆弧段4123内,多个定位模具411在环形移动轨道412上移动并环绕伞杆13等间距设置,多个定位模具411移动到预定位置后,各第一转动驱动装置414驱动对应的定位模具411转动90°,各第一伸缩驱动装置415驱动对应的定位模具411沿伞杆13的径向伸出,使主骨121的一端装配于第一安装槽1321内,支撑骨122的一端装配于第二安装槽1331内,连接杆123的一端装配于第三安装槽1341内,使多个伞骨12完全装配于对应的安装槽内,完成将伞骨12装配于伞杆13上的装配过程。

优选地,为了提高伞面11连接效率,在步骤(3)中,通过伞面11连接设备,将伞面11连接于伞骨12上。

优选地,伞面11连接设备包括输送伞面11的第二输送装置61,对展开的伞面11进行吸附的吸附装置62,将伞面11连接于伞骨12上的第二连接装置63,驱动吸附装置62在第二输送装置61和伞杆13之间移动的第三移动驱动装置64,以及驱动吸附装置62升降的第三升降驱动装置65。通过第三移动驱动装置64驱动吸附装置62移动到第二输送装置61处,第三升降驱动装置65驱动吸附装置62下降对伞面11进行吸附后再上升,带动吸附装置62移动到伞杆13的上方,第三升降驱动装置65带动伞面11下降,使伞面11与伞骨12贴合后,第二连接装置63将伞面11连接于伞骨12上;具体地,第三移动驱动装置64包括无杆气缸,第三升降驱动装置65为气缸驱动。

优选地,吸附装置62包括多个与各伞骨12一一对应的吸附机构621;第二连接装置63包括多个与各伞骨12一一对应的连接机构631。通过多个吸附机构621对伞面11进行吸附,使伞面11始终呈展开状,与直骨伞撑开使伞面11的形状匹配,多个连接机构631将伞面11连接于伞骨12上。

优选地,吸附机构621包括多个第一吸附部6211,和对多个第一吸附部6211进行承载的承载部6212,多个第一吸附部6211沿承载部6212的长度方向间距设置且与各连接件21一一对应;连接机构631包括多个与各连接件21一一对应的固定组件6311。多个第一吸附部6211与各连接件21一一对应,使第一吸附部6211吸附伞面11的位置和连接件21的位置贴合紧密,便于固定组件6311将伞面11连接于连接件21上。

优选地,为了便于对伞面11进行安装,承载部6212包括第一承载件62121和第二承载件62122,第一吸附部6211包括第一吸附件62111和第二吸附件62112;第一吸附件62111设于第一承载件62121上,第二吸附件62112设于第二承载件62122上,第一承载件62121和第二承载件62122均与主骨121平行设置,固定组件6311处于第一吸附件62111和第二吸附件62112之间。第一承载件62121和第二承载件62122与主骨121平行设置,使第一吸附件62111和第二吸附件62112吸附伞面11后伞面11张开的状态和雨伞打开使伞面11张开的状态相匹配。

优选地,固定组件6311包括将伞面11固定连接于主骨121上的连接体;连接体包括穿过第一连接孔2111的第一连接段,穿过第二连接孔2121的第二连接段,以及对第一连接段和第二连接段进行连接的第三连接段。第一连接段穿过第一连接孔2111、第二连接段穿过第二连接孔2121,第一连接段和第二连接段相向弯曲,使第三连接段卡接于第一连接部211和第二连接部212的上表面,第一连接段卡接于第一连接部211的下表面,第二连接段卡接于第二连接部212的下表面,使连接体将伞面11和连接件21连接起来。

优选地,为了提高装配效率,固定组件6311还包括驱动连接体向下运动穿过第一连接孔2111和第二连接孔2121的第一动力气缸。

优选地,为了提高装配效率,定位模具411上还设有多个与各连接体一一对应的抵顶部4112;抵顶部4112处于连接件21的一侧。

优选地,抵顶部4112包括对第一连接段进行弯折的第一抵顶件41121,对第二连接段进行弯折的第二抵顶件41122,以及驱动第一抵顶件41121和第二抵顶件41122升降的第一升降气缸;第一抵顶件41121的上表面形成使第一连接段向内弯折的第一弯折斜面41123,第二抵顶件41122的上表面形成使第二连接段向内弯折的第二弯折斜面41124。第一升降气缸驱动第一抵顶件41121和第二抵顶件41122向上运动,在连接体穿过伞面11和连接件21后,第一连接段和第一弯折斜面41123相接触,第二连接段和第二弯折斜面41124相接触,使第一连接段和第二连接段相向弯曲,弯折并卡接于连接件21的下表面。

优选地,定位模具411内设有将伞骨12向外抵顶的第二抵顶驱动装置。当伞面11装配好后,第二抵顶驱动装置将伞骨12从定位模具411内抵顶出;具体地,第二抵顶驱动装置为气缸驱动。

优选地,第三移动驱动装置64驱动吸附装置62对第二输送装置61输送的伞面11进行吸附,第二输送装置61输送的伞面11的状态为直骨伞撑开时伞面11展开的状态,吸附装置62对伞面11进行吸附,多个吸附机构621环绕伞面11等间距设置并对伞面11进行吸附,使伞面11始终保持展开的状态,第三移动驱动装置64驱动吸附装置62移动到伞骨12的上方,第三升降驱动装置65驱动吸附装置62向下,第一承载件62121和第二承载件62122与主骨121平行设置,使吸附于第一承载件62121和第二承载件62122下方的伞面11与直骨伞撑开时的状态一样,使伞面11和伞骨12贴合,多个连接机构631分别将伞面11连接于各伞骨12上,多个第一吸附部6211沿伞面11的径向分部并与连接件21的位置相对应,对伞面11与连接件21对应的位置进行吸附后,第一升降气缸驱动第一抵顶件41121和第二抵顶件41122向连接件21移动,并与连接件21贴合,固定组件6311的第一动力气缸驱动连接体向下运动,第一连接段穿过伞面11和第一连接孔2111与第一弯折斜面41123接触后,向内弯折,使第一连接段弯折后贴合于连接件21的下表面,第二连接段穿过伞面11和第二连接孔2121与第二弯折斜面41124接触后,向内弯折,使第二连接段弯折后贴合于连接件21的下表面,第三连接段与伞面11的上表面相接触,通过连接体将伞面11和伞骨12固定连接在一起,第一抵顶件41121和第二抵顶件41122复位,第二抵顶驱动装置对伞骨12进行抵顶,使伞骨12从定位模具411内移出,完成对伞面11的连接。

优选地,在步骤(3)后,将伞帽装配于伞杆13的顶端。

优选地,为了提高自动化程度,通过伞帽装配装置7将伞帽装配于伞杆13的顶端。

优选地,伞帽装配装置7包括输送伞帽的伞帽输送部71,对伞帽进行吸附的第二吸附部72,以及驱动第二吸附部72沿预定轨迹移动的第四移动驱动装置73。具体地,第四移动驱动装置73包括多个连接臂,各相邻的连接臂之间通过动力电机相连接,使多个连接臂实现伸缩和升降的目的。

优选地,第二吸附部72包括对伞帽进行吸附的吸附头721,和驱动吸附头721旋转的旋转电机722。吸附头721通过真空吸附原理对伞帽进行吸附,在吸附头721和伞帽的接触面形成负压,使吸附头721将伞帽吸附起来,第四移动驱动装置73驱动吸附头721移动到伞杆13的顶端,并放置于对应的位置内,旋转电机722将伞帽旋转装配于伞杆13上。

优选地,为了提高装配效率,还包括对伞杆13进行输送的第二输送轨道,第一输送轨道521和第二输送轨道相连接。将伞面11装配于伞骨12上后,伞杆13将伞面11闭合后从第二圆弧段4123内送出,移动到第二输送轨道上,便于对伞帽进行装配。

优选地,夹持装置51带动伞杆13从第一输送轨道521移动到第二输送轨道上,第四移动驱动装置73驱动第二吸附部72移动到伞帽输送部71上对伞帽进行吸附,再驱动第二吸附部72移动到伞杆13的顶端,旋转电机722驱动吸附头721转动带动伞帽转动,将伞帽装配于伞杆13上。

本发明的产品形式并非限于本案图示和实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

- 一种高性能环保直骨伞及制造工艺

- 一种环保直骨伞高效定位模具