识别增材制造中的异常事件的方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及一种用于评估由监测增材制造过程的传感器生成的传感器数据的增材制造系统以及相关联的方法。本发明特别适用于根据传感器数据识别增材制造构建中的缺陷和/或故障。

背景技术

用于生产零件的增材制造或快速成型方法包括可流动材料的逐层固化。存在各种增材制造方法,包括粉末床系统,比如,选择性激光熔化(SLM)、选择性激光烧结(SLS)、电子束熔化(EBM)以及立体光刻,和非粉末床系统,比如,包括丝材电弧增材制造的熔融沉积成型。

粉末床熔融设备通过使用比如激光束或电子束等高能束来使比如金属粉末材料等材料逐层固化来产生物体。通过以下方式在构建套筒中容纳的粉末床上形成粉末层:使构建平台降低以使粉末床降低,将一堆粉末添加到降低的粉末床附近,并且用再涂器将这堆粉末铺展在粉末床上(从粉末床的一侧到另一侧)以形成层。然后通过用束照射这些区域来使与要形成的工件的截面相对应的粉末层的各部分固化。该束使粉末熔化或烧结以形成固化层。在层的选择性固化之后,使粉末床降低了新固化的层的厚度,并且根据需要在表面上铺展另一层粉末并使其固化。

使用各种传感器来监测粉末床熔融过程。

例如,WO 2007147221披露了用于监测从在激光粉末床熔融过程期间生成的熔化区域发射的光的传感器。所述传感器可以是积分检测器,例如光电二极管,其在由移动观察区发射或反射的电磁辐射入射时生成单个输出信号;或者是用于提供熔化区的2D图像的空间分辨检测器。US 2013168902披露了基于传感器值在正在制造的部件中的捕获位置,对从传感器数据得到的数据进行映射。

WO 2016/198885披露了用于检测在增材制造过程期间生成的声信号的无源声传感器。

WO 2017/085468披露了用于监测增材制造过程的众多传感器以及使用针对工件的一个或多个先前构建的传感器信号的“指纹”来验证标称上相同的工件的未来构建。

WO 2017/085469披露了由用于监测增材构建的传感器获得的时间戳传感器数据。时间戳可以允许将传感器数据链接回在该时间执行的动作。

发明内容

根据本发明的第一方面,提供了一种计算机实施的方法,该方法包括:从监测增材制造过程的第一传感器接收第一传感器数据,该第一传感器数据包括多个第一传感器值;从监测该增材制造过程的第二传感器接收第二传感器数据,该第二传感器数据包括多个第二传感器值,其中,每个第一传感器值和每个第二传感器值与在该增材制造过程期间生成该传感器值的对应时间相关联;分析该第一传感器数据以识别在该增材制造过程中发生的第一异常事件和对应的第一异常事件时间;分析该第二传感器数据以识别该增材制造过程中的第二异常事件和对应的第二异常事件时间;至少部分地基于该第一异常事件时间和该第二异常事件时间来识别该第一异常事件是否是该第二异常事件的潜在原因;以及基于识别出该第一异常事件是该第二异常事件的潜在原因来生成输出。

以这种方式,可以自动识别增材制造设备中的异常事件的原因并采取适当的动作。这是通过将来自第一传感器和第二传感器中的每一个的传感器值与增材制造过程期间的时间相关联来实现的。具体地,可以根据第一数据或第二数据孤立地识别异常事件,比如零件中的裂纹或剂量不正确的层,但是可能无法根据此数据孤立地确定此异常事件的原因、以及此异常事件是否意味着可以补救的构建故障或者该故障是否是构建的关键故障,需要放弃构建。识别异常事件的潜在原因可增加可用于做出这种决策的信息。收集并分析按顺序排列到公共时钟上的来自不同传感器的传感器数据允许推断出关于异常事件的原因的信息。

此外,可以根据事件的相对定时来推断较早的异常事件是较晚的异常事件的原因的可能性。例如,在粉末层已经由再涂器形成之后,粉末层的图像中的异常伪像可能具有几个潜在的原因,比如对再涂器的损坏或者在形成前一层时大颗粒从床喷出,该大颗粒随后被再涂器拖过粉末床。这两种效果都可以导致新涂覆粉末层的图像中出现线条。如果已经分析了来自另一个传感器(比如声传感器)的传感器数据从而识别出在出现在粉末床的(多个)图像中的伪像之前不久发生了正在制造的零件中的裂纹和/或支撑故障,则可以得出结论,粉末层的图像中的异常很可能是由零件变形并突出到粉末床的表面之上引起的,这导致了随后对再涂器的损坏。可替代地,如果声数据指示在前一层的形成中注入了大颗粒,则原因可以是粉末床顶部存在大颗粒。前者可能需要采取适当的动作,比如停止构建或更换再涂器的擦拭器(wiper)。后者可能需要不同的动作或不需要动作。

识别该第一异常事件是否是该第二异常事件的潜在原因可以至少部分地基于该第一异常事件和该第二异常事件的相对定时。识别出的较早异常是较晚异常的原因的可能性可以部分地取决于这两个事件之间的相对定时。通过使定时与第一传感器数据和第二传感器数据相关联并且在公共数据枢纽处收集该第一数据和该第二数据,可以确定该异常事件的相对定时并且识别出异常的潜在原因。

该输出可以是对标识该第一异常事件与该第二异常事件之间的潜在相关性的表示的显示。该输出可以是标识该增材制造过程中存在异常事件的警报。

该输出可以是引起增材制造过程的变化的命令信号。例如,该命令信号可以引起增材制造过程的停止、擦拭器的更换、用于过滤通过构建室的气流的过滤器之间的切换、通过构建室的气流(通过构建室的流率,例如,通过改变泵速度来实现;和/或每单位时间内通过不同气体喷嘴输送到气流室中的气体体积的比率(例如,如US2017/087635中所披露的来自天花板的气流与通过气刀的气流之间的比率),这可以通过激活适当的阀来实现)的变化和/或能量束的扫描参数(比如能量束的功率、扫描速度、点距离、曝光时间、粉末床上/工作平面处的能量束的光斑大小或形状)的变化。

该输出可以是对用于未来增材制造过程的构建指令的修改。

该第二传感器是与该第一传感器不同的传感器。该第二传感器可以感测与该第一传感器不同的感觉模态(比如视觉、红外、声学、压力、化学、气体流率等)。

该第一传感器可以包括高温计,例如,用于测量材料床和/或熔化池的温度;声传感器,该声传感器可以用于得到过程的各个方面的属性,如通过引用并入本文的WO 2016/198885中所述;位置敏感装置和/或光电二极管,例如,用于通过用于引导激光束的光学系统来测量熔化池的温度和/或大小;分光计,用于测量来自熔化池的光谱发射和/或在材料的熔化期间生成的等离子体羽流;位置敏感装置(PSD),用于测量视场内的能量束光斑或熔化池的位置;相机,例如,用于测量材料床的温度的热(红外)相机或者用于测量构建期间工件的变形的可见光相机;例如力反馈传感器;擦拭器上的负载传感器;压力传感器,例如,用于测量构建室中的气体压力或用于从通过构建室再循环的气体中过滤冷凝物的过滤元件两侧的压力差;质量流量传感器,例如,用于测量通过构建室再循环的气体的质量;氧气传感器,例如,用于测量构建室中的氧气浓度;编码器,例如,用于测量用于铺展材料层的擦拭器和/或升降机构的位置、速度和/或加速度/减速度。

该第二传感器可以包括高温计,例如,用于测量材料床和/或熔化池的温度;声传感器,该声传感器可以用于得到过程的各个方面的属性,如通过引用并入本文的WO 2016/198885中所述;位置敏感装置和/或光电二极管,例如,用于通过引导激光束的光学系统来测量熔化池的温度和/或大小;分光计,用于测量来自熔化池的光谱发射和/或在材料的熔化期间生成的等离子体羽流;位置敏感装置(PSD),用于测量视场内的能量束光斑或熔化池的位置;相机,例如,用于测量材料床的温度的热(红外)相机或者用于测量构建期间工件的变形的可见光相机;例如力反馈传感器;擦拭器上的负载传感器;压力传感器,例如,用于测量构建室中的气体压力或用于从通过构建室再循环的气体中过滤冷凝物的过滤元件两侧的压力差;质量流量传感器,例如,用于测量通过构建室再循环的气体的质量;氧气传感器,例如,用于测量构建室中的氧气浓度;编码器,例如,用于测量用于铺展材料层的擦拭器和/或升降机构的位置、速度和/或加速度/减速度。

该第一传感器数据和该第二传感器数据中的每一个可以以包括对应时间的文件格式来布置。接收该第一数据和该第二数据可以包括接收包含该第一数据和对应时间的第一文件和包含该第二数据和对应时间的第二文件或者包含该第一数据和该第二数据两者以及对应时间的单个文件。该对应时间可以提供包括该第一传感器数据和该第二传感器数据的数据库的唯一关键字(key)。该数据库可以包括进一步的数据,比如来自(多个)进一步的传感器的进一步的传感器数据和/或发布到增材制造设备以执行构建的需求数据。例如,该需求数据可以包括多个命令,比如束引导元件的需求位置、构建高度(构建的z高度)、层数、能量束功率、能量束在工作表面(粉末床)上的扫描速度、能量束在工作表面上的光斑大小/焦点位置、影线距离(hatch distance)、点距离、曝光时间、跳跃延迟(完成移动与激发能量束之间的延迟时间,以允许引导元件稳定)、再涂器位置和/或在增材制造过程中使用的其他时变参数。每个命令可以与要执行该命令的对应时间相关联。以这种方式,分析可以包括需求参数与测量参数(例如,引导元件的需求位置与测量位置)之间的差异的比较。高于阈值的差异可以被标记为异常。在其他传感器数据中识别出的较晚的异常可以被认为是由识别出的未能实现需求参数引起的。例如,引导元件未能在所需阈值内实现能量束光斑的需求位置可能导致使用热相机或同轴光学传感器检测到的粉末床的区域的随后过热或者使用可见光或红外相机检测到的零件中的孔隙。使传感器值和命令与对应的定时相关联允许计算机自动地将这种潜在的原因与较晚的异常相关联。

可以使用合适的算法分类器来识别第一异常和第二异常。

算法分类器可以对被分割成多个传感器值数据块的(第一和/或第二)传感器数据进行分析。每个数据块可以包括在特定时间段内收集的传感器值。异常事件可能会导致整个传感器值数据块的表征特征,因此可能需要分析传感器值的序列。如果算法分类器根据传感器值的数据块之一识别出异常事件,则根据与该传感器值数据块相关联的对应时间(例如,数据块的时间段的开始时间、结束时间或中心时间或者从对包含异常事件的特征的批次的传感器值的分析得到的时间)来确定对应的异常事件时间。后一种情况的示例可以是用于根据由声传感器生成的声信号识别支撑断裂或裂纹的支撑断裂和裂纹分类器。可能需要分析声信号序列以识别支撑断裂或裂纹的声波形特征。然而,可以通过识别波形特征的开始来确定异常事件时间(支撑断裂或裂纹发生的时间),例如,使用阿基克信息准则(AIC),阿基克信息准则如在“具有功率受限传感器平台的声发射信号的分析和有效开始时间检测[Analysis and Efficient Onset Time Detection of Acoustic EmissionSignals with Power Constrained Sensor Platform]”(IEEE Sensors,Babjak,B.、S.Szilvasi、P.Volgyesi、O.Yapar和P.K.Basu,2013年)中所述。

将第一异常事件识别为第二异常事件的潜在原因可以基于增材制造过程的可能故障模式的查找表。该查找表可以包括可能在增材制造过程中发生的异常事件的列表,每个异常事件与一个或多个可能的原因相关联。该方法可以包括根据该查找表确定较早的第一异常事件是否是较晚的第二异常事件的可能原因。

将该第一异常事件识别为该第二异常事件的潜在原因可以至少部分地基于该第一异常事件时间与该第二异常事件时间之间经过的时间。例如,在该第一异常事件时间与该第二异常事件时间之间经过的时间越长,该第一异常事件是该第二异常事件的潜在原因的可能性就越小。

该第一传感器值和该第二传感器值中的至少一个传感器值可以与零件属性数据标签(比如零件标识数据标签或轮廓标识数据标签)和/或扫描属性数据标签(比如扫描样式数据标签(标识扫描参数集)或扫描参数数据标签(标识特定的扫描参数,比如扫描速度、能量束功率、曝光时间、点距离、影线间隔、光斑大小或光斑形状))相关联。零件属性标识标签允许基于零件特定的属性对传感器值进行分类。这在包括多个零件的构建中可以特别有用,从而允许将一个零件的传感器值与另一个零件的传感器值分开(仅凭层号是不可能的)。对于整个零件,这可以是三维级别,或者对于零件的轮廓,这可以是二维级别。

对应的第一算法分类器/第二算法分类器可以部分地根据与每个传感器值相关联的零件属性标识数据标签和/或扫描属性数据标签来确定第一异常事件/第二异常事件的发生。为了识别异常。可能需要知道正在形成的零件或轮廓,或者正用作异常的扫描样式可能导致不同零件、轮廓和/或扫描样式的传感器数据内的不同特征。

识别该第一异常事件是否是该第二异常事件的潜在原因可以至少部分地基于与每个传感器值相关联的零件属性数据标签和/或扫描属性数据标签。例如,识别该第一异常事件是否是该第二异常事件的潜在原因是基于与同一零件属性数据标签和/或扫描属性数据标签相关联的该第一传感器值和该第二传感器值的,该第一传感器值和该第二传感器值包含该第一异常事件和该第二异常事件的特征。

所生成的输出可以基于与包含该第一异常事件和/或该第二异常事件的(多个)特征的传感器值相关联的零件属性数据标签和/或扫描属性数据标签。

应当理解,与该第一传感器值和该第二传感器值中的每一个相关联的对应时间基于公共时钟,使得可以确定传感器值的生成的相对定时。

根据本发明的第二方面,提供了一种用于评估在增材制造过程期间生成的传感器数据的系统,该系统包括:存储装置,用于存储来自监测该增材制造过程的第一传感器的第一传感器数据和来自监测该增材制造过程的第二传感器的第二传感器数据,该第一传感器数据包括多个第一传感器值,该第二传感器数据包括多个第二传感器值,其中,每个第一传感器值和每个第二传感器值与在该增材制造过程期间生成该传感器值的对应时间相关联;第一异常分类器,用于分析该第一数据以识别在该增材制造过程中发生的第一异常事件和对应的第一异常事件时间;第二异常分类器,用于分析该第二数据以识别该增材制造过程中的第二异常事件和对应的第二异常事件时间;以及相关器,用于至少部分地基于该第一异常事件时间和该第二异常事件时间来识别该第一异常事件是否是该第二异常事件的潜在原因;以及输出生成器,用于基于该相关器识别出该第一异常事件是该第二异常事件的潜在原因来确定并输出输出。

根据本发明的第三方面,提供了一种计算机实施的方法,该方法包括从监测增材制造过程的第一传感器接收第一传感器数据,该第一传感器数据包括多个第一传感器值;从监测该增材制造过程的第二传感器接收第二传感器数据,该第二传感器数据包括多个第二传感器值,其中,每个第一传感器值和每个第二传感器值与在该增材制造过程期间生成该传感器值的对应时间相关联:分析该第一传感器数据以识别在该增材制造过程中发生的第一异常事件和对应的第一异常事件时间;分析该第二传感器数据以识别该增材制造过程中的第二异常事件和对应的第二异常事件时间;以及显示示出该第一异常事件和该第二异常事件的相对定时的表示。

该显示可以包括该第一异常事件和该第二异常事件发生在同一时间窗口期间的指示。该时间窗口可以是在增材制造过程期间形成(铺展和/或固化)单个层的时间。该时间窗口可以是在增材制造过程期间形成单个条纹部分(在US 8034279和WO 2014/125281中描述)、单个影线或单个曝光点的时间。

该显示可以包括该第一异常事件和该第二异常事件发生在相同零件、相同轮廓的形成期间或者当使用相同扫描样式/扫描参数时的指示。

根据本发明的第四方面,提供了一种用于评估在增材制造过程期间生成的传感器数据的系统,该系统包括:存储装置,用于存储来自监测该增材制造过程的第一传感器的第一传感器数据和来自监测该增材制造过程的第二传感器的第二传感器数据,该第一传感器数据包括多个第一传感器值,该第二传感器数据包括多个第二传感器值,其中,每个第一传感器值和每个第二传感器值与在该增材制造过程期间生成该传感器值的对应时间相关联;以及输出生成器和显示器,该输出生成器用于确定示出该第一异常事件和该第二异常事件的相对定时的表示,该显示器被布置为显示该表示。

根据本发明的第五方面,提供了一种增材制造方法,其中以逐层的方式构建零件,该增材制造方法包括:执行增材制造过程;监测该增材制造过程以生成传感器值;以及用正在形成的零件的零件属性数据标签和/或标识在生成每个传感器值时使用的至少一个扫描参数的扫描属性数据标签来标记该传感器值。

该增材制造过程可以包括形成多个零件、多个轮廓和/或在生成传感器值期间使用多个扫描样式(扫描参数集)。

根据本发明的第六方面,提供了一种以逐层方式构建零件的增材制造设备,该增材制造设备包括传感器和控制器,该传感器被布置为监测增材制造过程以生成传感器值,该控制器用于用正在形成的零件的零件属性数据标签和/或标识在生成每个传感器值时使用的至少一个扫描参数的扫描属性数据标签来标记该传感器值。

根据本发明的第七方面,提供了一种计算机实施的方法,该方法包括:从监测增材制造过程的传感器接收传感器数据,该传感器数据包括多个传感器值,其中,每个传感器值与正在形成的零件的零件属性数据标签和/或标识在生成该传感器值时使用的至少一个扫描参数的扫描属性数据标签相关联;分析该值的子集以识别异常事件,其中,该子集是基于与该传感器值相关联的该零件属性数据标签和/或该扫描属性数据标签来选择的;以及基于(多个)识别出的异常事件来生成输出。

该方法可以进一步包括从监测该增材制造过程的进一步的传感器接收进一步的传感器数据,该进一步的传感器数据包括多个进一步的传感器值,每个进一步的传感器值与正在形成的零件的零件属性数据标签和/或标识在生成该进一步的传感器值时使用的至少一个扫描参数的扫描属性数据标签相关联;以及基于标记有相同零件属性数据标签和/或扫描属性数据标签的进一步的传感器值来识别异常事件是否。

根据本发明的第八方面,提供了一种用于评估在增材制造过程期间生成的传感器数据的系统,该系统包括:存储装置,用于存储由监测增材制造过程的传感器生成的传感器数据,该传感器数据包括多个传感器值,其中,每个传感器值与正在形成的零件的零件属性数据标签和/或标识在生成该传感器值时正在使用的扫描样式的扫描属性数据标签相关联;以及异常分类器,该异常分类器被布置为分析该值的子集以识别异常事件,其中,该子集是基于与该传感器值相关联的该零件属性数据标签和/或该扫描属性数据标签来选择的,并且基于(多个)识别出的异常事件来生成输出。

根据本发明的第九方面,提供了一种数据载体,该数据载体上具有指令,该指令在由处理器执行时使该处理器执行本发明的第一方面、第三方面、第五方面和/或第七方面的方法。

该数据载体可以是非瞬态数据载体,比如易失性存储器(例如RAM)、非易失性存储器(例如ROM)、闪存和数据存储设备(比如硬盘、光盘)、或者瞬态数据载体(比如电子信号或光信号)。

附图说明

图1示意性地示出了根据本发明的实施例的由增材制造设备的光学扫描器报告的数据的数据结构;

图2示意性地示出了由增材制造设备的声感测系统报告的数据的数据结构;

图3示意性地示出了由增材制造设备的气体监测系统报告的数据的数据结构;

图4示意性地示出了由相机系统生成的数据的数据结构;

图5示意性地示出了根据本发明的实施例的数据枢纽和对应的连接。

具体实施方式

WO 2017/085469描述了一种增材制造设备,其中,将由增材制造设备生成的传感器数据与其生成的时间相关联,该专利通过引用以其全文并入本文。

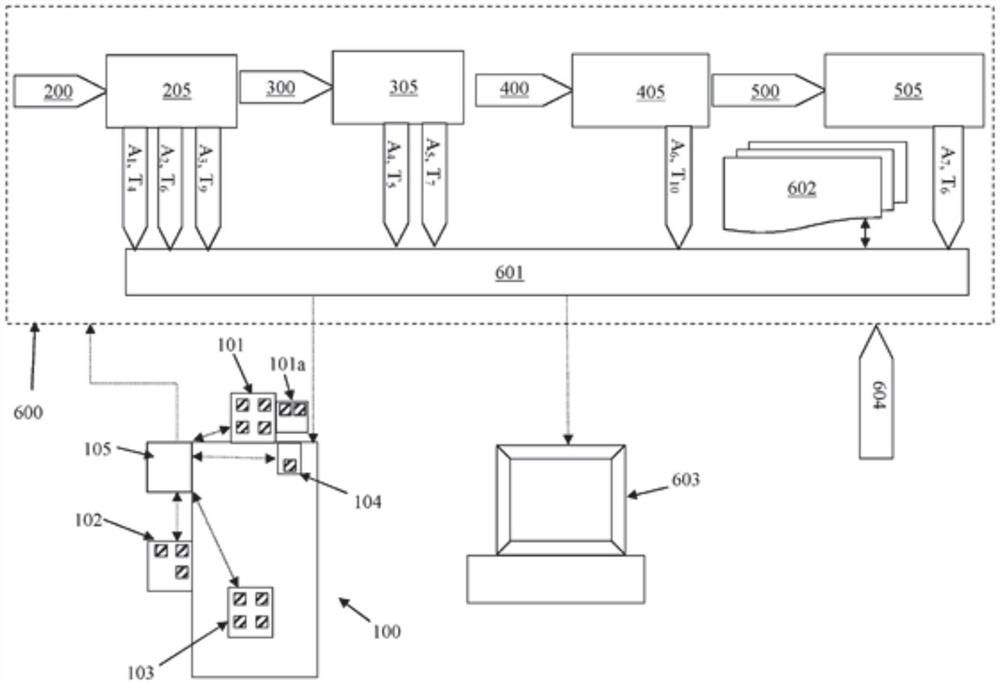

参考图5,增材制造设备100可以包括与增材制造设备的不同模块101、102、103、104相关联的不同传感器(由小阴影框示意性示出)的大阵列。由传感器生成的每个传感器值与对应于该传感器值的生成时间的时间一起打包在数据包201至204、301至304、401至404、501至504中。这可以在模块101、102、103、104处本地执行,或者在传感器值已经被发送到中央控制单元105之后执行。每个数据包201至204、301至304、401至404和501至504可以包含来自包含在模块101、102、103、104中的多个传感器的传感器值。

控制单元105从多个数据包201至204、301至304、401至404和501至504生成传感器数据的数据块200、300、400、500,数据包是从每个模块101、102、103、104接收的。这些数据块200、300、400、500接着在构建期间或在每个构建结束时由增材制造设备100输出到数据枢纽600。例如,传感器数据可以在预定数量的层(比如一层或多层)已经形成之后输出。以这种方式,可以在构建期间显示并分析传感器数据。数据枢纽600对传感器数据进行分析以识别增材制造过程期间的异常事件。

参考图1至图4,示出了由控制单元104组装的传感器数据的四个示例。

图1示出了从由增材制造设备的扫描模块101中的传感器生成的传感器值组装的传感器数据。传感器数据包括在增材制造过程期间生成的传感器数据的包201至204。当光学扫描模块执行对应的命令C

扫描模块101还可以包括熔化区域检测模块101a,熔化区域检测模块用于检测在粉末床的选定区域的固化期间从熔化区域发射并由输送激光的光学系统收集的光,例如,如WO 2017/085468中所述。在此实施例中,熔化区域检测模块101a包括积分传感器,积分传感器生成与从视场接收的特定波长范围内的光量成比例的传感器值。在此实施例中,积分传感器包括可见光传感器和红外传感器。

在执行每个命令C

数据包201至204进一步包含需求信号C

SID代表“扫描样式ID”并且是标识在时间T

PrtID代表“零件ID”并且是标识在捕获传感器值时正在形成的零件的标签。多个零件可以在增材构建中一起构建并且PrtID标签使得能够基于在捕获传感器值时正在形成的零件对传感器数据进行分类。

ConID代表“轮廓ID”并且是标识在捕获传感器值时正在为特定零件形成的二维轮廓或层的标签。此ConID标签使得能够基于在捕获传感器值时正在形成的轮廓来对传感器数据进行分类。

在实施例(未示出)中,其中增材制造设备包括用于同时输送多个激光束的多个光学系统(例如,如WO2017/085470中所述),每个光学系统与对应的熔化区域检测模块101a相关联,每个数据包可以进一步用激光束ID来标记,激光束ID标识生成该数据包中的传感器值的光学系统与检测模块组合。在这样的实施例中,在单个时间T

每个数据包201至204从扫描模块101发送到控制单元105。控制单元105将数据包201至204组装成数据包201至204的数据块200,然后将数据包传输到数据枢纽600上。在此实施例中,每个数据块包括构建的单个层的所有数据包201至204。控制单元105用系统时间T

图2示出了由声模块102生成的传感器数据。根据WO 2016/198885和英国专利申请号18181186.0中的披露内容,声模块102可以包括附接到增材制造设备的构建基底或构建平台的多个声发射传感器。在此实施例中,声模块102包括四个声传感器,并且如果所有四个声传感器在相同的时间窗口内(比如在20微秒的时间窗口内)记录了高于预定阈值的传感器值,则声模块从每个声传感器返回声传感器值ASα

当从声感测模块102接收到数据包时,控制单元105用控制单元105接收数据包的系统时间T

图3示意性地示出了由增材制造设备的气流系统103捕获的传感器数据。已知在包括气刀的惰性气体(低氧气)气氛中进行增材制造过程,气刀用于带走在固化期间从熔化区域喷出的气载颗粒。通常提供气流回路以形成惰性气体环境。在EP3147047中描述了可以在本发明中使用的气流系统的示例。在此实施例中,气流系统包括用于测量通过气体回路的气体流率的质量流量传感器,并且模块103基于所测量的质量流率来控制气流,例如,以保持气刀在粉末床上的恒定速度。气流系统103进一步包括用于测量惰性气氛中的氧气水平的氧气传感器和用于测量从气流中过滤颗粒的过滤器两侧的压力差的压力传感器。在WO2016/079494和EP 2786858中描述了这种传感器的示例。

氧气传感器值O

数据包401至404从气流系统103被发送到控制单元105。当从气流系统103接收到数据包时,控制单元105用控制单元105接收数据包的系统时间T

图4示意性地示出了由增材制造设备的相机系统104捕获的传感器数据。相机系统104包括至少一个相机,比如可见光和/或红外相机,其捕获整个床的图像。可以在已经形成粉末层之后和/或在层的固化已经完成之后但在形成下一个粉末层之前捕获图像。每个图像图像1被发送到控制模块105。当从相机系统104接收到数据包501至504时,控制单元105用控制单元105接收每个图像的系统时间T

参考图5,数据枢纽包括异常分类器205、305、405和505,用于根据传感器数据识别在构建期间发生的异常事件。在图5中,异常分类器被示为应用于由每个模块101、102、103和104以及设备101生成的传感器数据。

例如,光电二极管值VP或IRP可以由异常分类器205进行分析以识别异常事件,比如构建期间的不期望的热积聚或未被充分加热以固结粉末的区域。为了确定光电二极管的强度值是高于还是低于典型值,分类器可以考虑正在使用的构建样式SID(即,对于一种构建样式来说可能被认为过于强烈的强度对于另一种构建样式来说可能是可接受的)。可替代地或附加地,异常分类器205可以确定在需求位置与测量位置之间或者在需求激光功率与测量激光功率之间存在过大误差的区域。可以执行更复杂的统计分析以识别异常事件,这可以包括机器学习技术的应用,并且因此,分类器可以包括根据用于识别异常事件的原理的“黑匣子”。

针对声数据300的异常分类器305可以识别比如在构建期间发生的裂纹、支撑断裂和/或擦拭器碰撞等异常事件。同样,可以使用机器学习技术来确定分类器305。

针对气流数据的异常分类器405可以识别比如质量流率和/或(多个)过滤器两侧的压力差的突然变化和/或氧气水平的增加或减少等异常事件。同样,分类器可能需要考虑在生成传感器值时正在使用的气流样式,例如,质量流率的突然变化不是由质量流率的预期变化引起的。

针对相机系统数据的异常分类器505可以识别比如层的剂量不足和/或正在构建的零件的变形(其导致零件突出到粉末床的工作表面之上)等异常事件。同样,机器学习技术可以用于创建用于识别图像中的特征的分类器。

可以提供进一步种类的异常分类器,其分析从不同模块101、102、103、104获得的传感器数据的融合所生成的数据。例如,当分析声数据时,分类器知道在生成声数据时正在使用的构建样式和/或正在形成的零件或轮廓可以是有用的。具体地,声数据的性质可以取决于正在使用的构建参数、正在构建的零件和/或轮廓的几何形状。此信息包含在来自扫描模块101的传感器数据200中。声数据300可以通过与传感器数据相关联的时间标签与传感器数据200相关。首先,通过分配给数据块200和数据包301至304的系统时间T

数据枢纽600可以使用与从增材制造的其他模块101至104生成的数据相关联的时间T

每个异常分类器205、305、405、505生成包括异常事件A的输出,每个异常事件与异常事件发生/开始的对应异常事件时间T(系统时间)相关联。来自分类器205、305、405、505的输出被发送到相关器601。

相关器601识别较早的异常事件A

此外,查找表可以指示异常事件是否预期为传感器数据中的重复出现的异常。例如,粉末层的剂量不足不一定会再次发生,而由擦拭器损坏引起的投放粉末层中的异常线可能预计会在多个层中再次发生,直到擦拭器被更换为止。

相关器601基于识别出较早的异常事件是较晚的异常事件的潜在原因来生成输出。输出使得在显示器上显示潜在原因以及这两个异常事件之间的因果关联。显示可以在远离增材制造设备的计算机603上和/或增材制造设备101上。在此实施例中,显示包括在时间线上(系统时间)显示识别出的异常事件。可以显示异常事件,使得用户可以区分次要异常事件和主要异常事件以及用于识别异常事件的传感器模态。

数据枢纽600被布置为使得用户可以通过输入604添加额外的异常分类器以分析传感器数据。用户可以对使用增材制造过程构建的零件进行破坏性或非破坏性测试,以确定零件是否满足定义的规格并识别故障。此外,用户可以对由构建生成的传感器数据进行人工分析以识别传感器数据中的异常。通过这样的分析,用户可以确定用于处理传感器数据以识别异常事件的算法。例如,可以使用用户识别的异常通过机器学习来教导计算机根据传感器数据识别异常。用户可以在生成这样的算法时将其作为分类器添加到数据枢纽600。

应当理解,在不背离本文所限定的本发明的情况下,可以对上述实施例进行修改和改变。例如,可以使用将传感器数据、需求数据和标识标签制成表格的其他方式。增材制造设备可以包括具有相关联的传感器的进一步的模块,比如粉末输送模块。还可以使用数据枢纽600来分析由这些进一步的模块的传感器生成的传感器值以识别异常事件。

- 识别增材制造中的异常事件的方法

- 一种用于增材制造中悬垂特征结构的分层方法及其增材制造方法