一种掺杂装置、母合金制备装置及方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及单晶炉技术领域,特别是涉及一种掺杂装置、母合金制备装置及方法。

背景技术

随着新能源技术的迅速发展,光伏电池的研发越来越受到人们的重视。硅棒是光伏电池中的重要组成部分。目前在生产硅棒时,其电阻率的控制是通过融入特定电阻率的母合金实现的。

现有技术中,特定电阻率的母合金主要是用单晶炉拉制重掺硅棒而制得,具体地,单晶炉内的坩埚中容置有高纯硅原料,通过在高纯硅原料中添加特定量的掺杂剂,再实施直拉法提拉,最终得到实际需要的母合金。

然而,制备N型母合金所需要的磷粉熔点和着火点较低,在单晶炉中极易挥发,无法完全加入到原料硅液中,造成得到的N型母合金的实际电阻率与目标值偏差大,制造成本高。

发明内容

鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的一种掺杂装置、母合金制备装置及方法。

为了解决上述问题,一方面,本发明公开了一种掺杂装置,用于向原料中加入掺杂剂,所述掺杂装置包括:杯体和罩体;其中,

所述杯体内设置有用于容纳掺杂剂的第一容纳腔,所述杯体上设有与所述第一容纳腔连通的第一开口;

所述罩体内设置有第二容纳腔,所述罩体上设有与所述第二容纳腔连通的第二开口,所述罩体与所述杯体之间形成掺杂通道,所述掺杂通道连通于所述第一开口和所述第二开口之间,所述第二开口在用于加入掺杂剂时,浸入所述原料内。

可选的,所述掺杂装置还包括:悬挂杆;其中,

所述悬挂杆依次穿过所述罩体和所述杯体,以使所述杯体悬空设置在所述第二容纳腔内。

可选的,所述罩体上设置有通孔,所述悬挂杆穿过所述通孔与所述杯体连接;

所述悬挂杆的尺寸小于所述通孔的尺寸。

可选的,所述罩体包括相互远离的第一侧和第二侧;

所述第二开口设置在所述第一侧,所述杯体的第一开口朝向所述第二侧设置。

可选的,所述掺杂装置还包括:连接杆;其中,

所述连接杆与所述罩体连接。

可选的,所述杯体为石英杯体,所述罩体为石英罩体。

另一方面,本发明实施例还提供一种母合金制备装置,包括:坩埚以及上述的掺杂装置;其中,

所述坩埚用于盛放原料,所述原料为硅料。

另一方面,本发明实施例还提供一种母合金制备方法,应用于上述的母合金制备装置,所述母合金制备方法包括:

加热坩埚内的硅料,得到熔融的硅液;

将掺杂剂放入杯体的第一容纳腔内;

将罩体的第二开口埋设在所述硅液内,得到母合金。

可选的,所述将罩体的第二开口埋设在所述硅液内之前,所述母合金制备方法还包括:

降低所述硅液的温度;

对所述掺杂装置进行预热。

可选的,所述将罩体的第二开口埋设在所述硅液内,得到母合金的步骤包括:

将所述第二开口埋设在所述硅液内,以使所述掺杂剂释放到所述硅液中;

待所述掺杂剂释放到所述硅液内后,控制所述第二开口从所述硅液中取出得到混合硅液;

对所述混合硅液进行拉晶,得到所述母合金。

本发明包括以下优点:

本发明实施例所述的掺杂装置,用于向原料中加入掺杂剂,掺杂装置包括杯体和罩体,杯体内设置有用于容纳掺杂剂的第一容纳腔,杯体上设有与第一容纳腔连通的第一开口,罩体内设置有第二容纳腔,罩体上设有与第二容纳腔连通的第二开口,罩体与杯体之间形成掺杂通道,掺杂通道连通于第一开口和第二开口之间,第二容纳腔内的掺杂剂可以从第二开口处排出。又由于第二开口在用于加入掺杂剂时,浸入原料内,从第二开口处排出的掺杂剂会直接掺杂到原料中,避免了掺杂剂挥发到原料外侧的情况发生,使得掺杂剂尽可能多地掺杂到原料中,减少了掺杂剂的浪费,从而提高了得到的母合金的目标电阻率,降低了制造成本。

附图说明

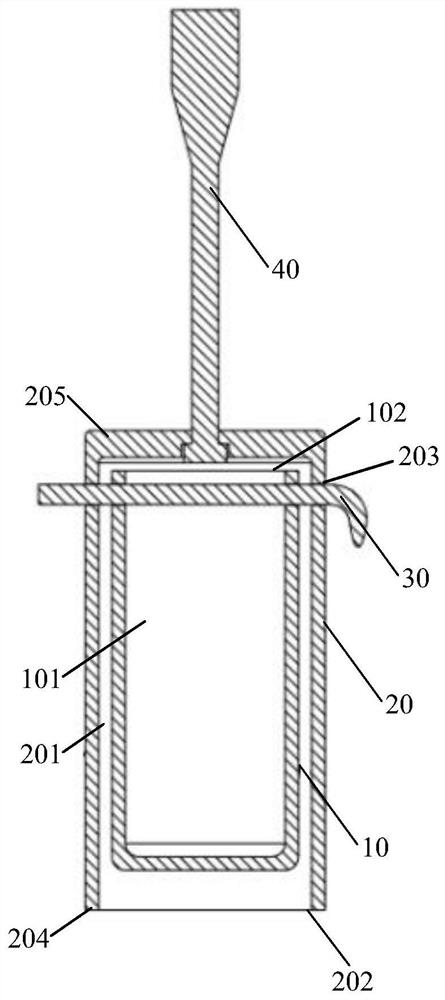

图1是本发明的一种掺杂装置的结构示意图;

图2是本发明的一种母合金制备方法的步骤流程图。

附图标记说明:

10-杯体,101-第一容纳腔,102-第一开口,20-罩体,201-第二容纳腔,202-第二开口,203-通孔,204-第一侧,205-第二侧,30-悬挂杆,40-连接杆。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

参照图1,示出了本发明的一种掺杂装置的结构示意图。如图1所示,本发明提供的掺杂装置,用于向原料中加入掺杂剂。具体地,掺杂装置用于将制作母合金需要的掺杂剂掺入硅液中,获得混合硅液,最终用于拉制母合金。

本发明实施例中,掺杂装置具体可以包括:杯体10和罩体20,其中,杯体10内设置有用于容纳掺杂剂的第一容纳腔101,杯体10上设有与第一容纳腔101连通的第一开口102,罩体20内设置有第二容纳腔201,罩体20上设有与第二容纳腔201连通的第二开口202,罩体20和杯体10之间形成掺杂通道,掺杂通道连通于第一开口102和第二开口202之间,第二容纳腔201内的掺杂剂可以从第二开口202处排出。又由于第二开口202在用于加入掺杂剂时,浸入原料内,从第二开口202处排出的掺杂剂会直接掺杂到原料中,避免了掺杂剂挥发到原料的外侧的情况发生,使得掺杂剂尽可能多地掺杂到原料中,减少了掺杂剂的浪费,从而提高了得到的母合金的目标电阻率,降低了制造成本。

本发明实施例中,掺杂装置还包括:悬挂杆30,悬挂杆30依次穿过罩体20和杯体10,以使杯体10悬空设置在第二容纳腔201内,杯体10和罩体20之间具有间隙,从而可以便于挥发的掺杂剂从杯体10扩散到罩体20内,最终从第二开口202掺杂到硅液内。

在实际应用中,罩体20上设置有通孔203,悬挂杆30穿过通孔203与杯体10连接,悬挂杆30的尺寸小于通孔203的尺寸,以保证悬挂杆30与通孔203之间具有缝隙,避免在内外压力差作用下,造成杯体10或者罩体20炸裂。

具体地,悬挂杆30与通孔203之间的缝隙单边不超过0.25mm,掺杂剂挥发的时候,只有极少量从缝隙通过,通过的掺杂剂也会被单晶炉内的氩气带走,不会对安全造成影响。悬挂杆30可以为销钉,一端带有把手,便于悬挂杆30的安装和拆卸。

本发明实施例中,罩体20包括相互远离的第一侧204和第二侧205,第二开口202设置在第一侧204,杯体10的第一开口102朝向第二侧205设置,从而使得第二开口202远离第一开口102,在掺杂装置从单晶炉内逐渐向硅液运动的过程中,掺杂剂从第一开口102流出后,不会很快从第二开口202流出,避免在第二开口202埋设在硅液内前,掺杂剂从第二开口202扩散到硅液外侧。

在实际应用中,掺杂装置需要被悬挂在硅液的上端,本发明实施例中,掺杂装置被悬挂在单晶炉的炉体内,其中,掺杂装置包括:连接杆40,连接杆40与罩体20连接,具体地,连接杆40的一端与罩体20连接,连接杆40的另一端用于与单晶炉连接,从而可以将掺杂装置悬挂在炉体内硅液的上方。

具体地,连接杆40的一端的上设置有卡接件,罩体20上设置有与卡接件的形状相匹配的卡接孔,从而可以将连接杆40连接在罩体20上。在实际应用中,单晶炉自带有可以上下运动的石墨夹头,连接杆40的另一端可以设置成与石墨夹头相匹配的形状,从而可以将连接杆40夹持在石墨夹头内,在起到连接掺杂装置的同时,通过利用现有的石墨夹头夹具,节约了成本。

在实际应用中,为了避免掺杂剂受到污染,杯体10为石英杯体,罩体20为石英罩体。并且,石英的纯度较高,一般在纯度在99.9%以上。

可选地,本发明实施例中,掺杂剂可以为极易挥发的磷粉。通过将磷粉掺杂到硅液中,得到N型母合金。

综上,本发明实施例提供的掺杂装置至少包括以下优点:

本发明实施例提供了一种掺杂装置,用于向原料中加入掺杂剂,掺杂装置包括杯体和罩体,杯体内设置有用于容纳掺杂剂的第一容纳腔,杯体上设有与第一容纳腔连通的第一开口,罩体内设置有第二容纳腔,罩体上设有与第二容纳腔连通的第二开口,罩体与杯体之间形成掺杂通道,掺杂通道连通于第一开口和第二开口之间,第二容纳腔内的掺杂剂可以从第二开口处排出。又由于第二开口在用于加入掺杂剂时,浸入原料内,从第二开口处排出的掺杂剂会直接掺杂到原料中,避免了掺杂剂挥发到原料的外侧的情况发生,使得掺杂剂尽可能多地掺杂到原料中,减少了掺杂剂的浪费,从而提高了得到的母合金的目标电阻率,降低了制造成本。

本发明实施例提供了一种母合金制备装置,包括:坩埚以及上述的掺杂装置,坩埚用于盛放原料,原料为硅料,其中,掺杂装置的具体结构和基本原理已经在前述实施例中进行了详细的描述,本实施例在此不再赘述。

综上,本发明实施例提供的母合金制备装置至少包括以下优点:

本发明实施例提供的母合金制备装置,通过使用上述的掺杂装置,避免了掺杂剂挥发到硅液的外侧的情况发生,使得掺杂剂尽可能多地掺杂到硅液中,减少了掺杂剂的浪费,从而提高了得到的母合金的目标电阻率,降低了制造成本。

本发明实施例提供了一种母合金制备方法,该方法应用于上述的母合金制备装置,其中,母合金制备装置的具体结构和基本原理已经在前述实施例中进行了详细的描述,本实施例在此不再赘述。

参照图2,示出了本发明实施例所述的一种母合金制备方法的步骤流程图。所述母合金制备方法具体包括:

步骤101:加热坩埚内的硅料,得到熔融的硅液。

在实际应用中,坩埚内一般放入的是硅料,在将硅料放入坩埚中后,抽空单晶炉,并且施加压力,接着加热坩埚,使得硅料熔化得到硅液。

步骤102:将掺杂剂放入杯体的第一容纳腔内。

本发明实施例中,在硅料将要完全熔化为硅液前,可以开始将预定量的掺杂剂装入杯体10内,再通过悬挂杆30将杯体10和罩体20连接起来,最后通过连接杆40将掺杂装置悬挂在单晶炉炉体内,使得掺杂装置可以随着石墨夹头上下运动。

步骤103:降低所述硅液的温度。

在实际应用中,为了避免刚装入单晶炉内的掺杂装置,因为温差较大而产生炸裂,本发明实施例中,待硅料完全熔化为硅液后,将坩埚的埚位放到引晶埚位,功率调节到引晶功率,可以达到降低硅液温度的目的,从而可以降低整个单晶炉炉体内的温度。

步骤104:对所述掺杂装置进行预热。

在实际应用中,待上述埚位放到引晶埚位,功率调节到引晶功率后,保持预设时间,例如:大约10min,以使炉体内温度降下来。然后,通过控制石墨夹头,使掺杂装置逐渐向下朝硅液运动,在运动的过程中,掺杂装置需要进行预热,以使掺杂装置的温度逐渐提高,最终接近硅液的问题,避免掺杂装置的温度变化过快,造成炸裂。

具体地,预热可以分两步进行,由于在实际应用中,坩埚的上方一般都设置有热屏,热屏的存在能够引导氩气呈定向流动,保证硅液及晶体周围总是充满氩气,使硅单晶在周围气氛保护下生长。本发明实施例中,在掺杂装置进行预热的时候,第一步,待掺杂装置降到热屏中部位置时,停留预设时间,例如:大约10min,以使掺杂装置的温度逐渐升高。第二步,待掺杂装置降至热屏下沿处时,停留预设时间,例如:大约10min,以确保掺杂装置进入硅液前,掺杂装置与硅液的温度较为接近,避免掺杂装置插入硅液中时,由于温差较大,造成炸裂。

步骤105:将罩体的第二开口埋设在所述硅液内,得到母合金。

通过控制石墨夹头在单晶炉内运动,可以带动掺杂装置逐渐向硅液运动,直到第二开口202埋设在硅液内。

可选的,步骤105具体可以包括:

子步骤1051:将第二开口埋设在硅液内,以使掺杂剂释放到所述硅液中。

由于第二开口202完全埋设在了硅液内,掺杂剂随着温度提高,只会扩散到硅液内,不会耗散到硅液的外侧,提高了掺杂剂的利用率。

子步骤1052:待所述掺杂剂释放到所述硅液内后,控制所述第二开口从所述硅液中取出得到混合硅液。

在实际应用中,但预定用量的掺杂剂完全释放到硅液内后,皆可控制掺杂装置从硅液中取出,便于后续操作。

具体地,在取出掺杂装置的过程中,需要对掺杂装置进行冷却处理,例如,掺杂装置提升到热屏下沿处时,冷却预设时间,例如,10min;再将掺杂装置提升至热屏中部位置时,冷却预设时间,例如,10min;最后,待掺杂装置提升至单晶炉的副室时,冷却预设时间,例如,10min。等冷却结束后,可以将掺杂装置从单晶炉内取出,便于后续制备母合金的操作。

子步骤1053:对所述混合硅液进行拉晶,得到所述母合金。

本发明实施例中,在得到混合硅液后,即可对混合硅液进行调温引晶、放肩、转肩、等径、收尾等步骤,完成硅棒的拉制,然后对制得的硅棒进行切断、清洗得到母合金。

在实际应用中,掺杂剂的用量由对应的母合金的电阻率和硅料的投料量确定。例如,当硅料的投料量为320kg,母合金的头部目标电阻率为0.004Ω.CM时,需要的磷重量为498.88g。

综上,本发明实施例提供的母合金制备方法至少包括以下优点:

本发明实施例提供的母合金制备方法,通过加热坩埚内的硅料,得到熔融的硅液,将掺杂剂放入掺杂装置的第一容纳腔内,将掺杂装置的第二开口埋设在硅液内,得到母合金,从而避免了掺杂剂随着温度的提高挥发到硅液的外侧的情况发生,使得掺杂剂尽可能多地掺杂到硅液中,减少了掺杂剂的浪费,从而提高了得到的母合金的目标电阻率,降低了制造成本。

最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

以上对本发明所提供的一种掺杂装置、母合金制备装置及方法,进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种掺杂装置、母合金制备装置及方法

- 一种电子束熔炼装置及利用该装置制备硼母合金的方法