物料箱、驳运车、物料驳运系统、物料驳运的控制方法及系统

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及物料接料及驳运技术领域,尤其涉及一种物料箱、驳运车、物料驳运系统、物料驳运的控制方法及系统。

背景技术

现有的物料处理流程中,通常需要将物料外运进行最终处理。例如,净水及污水处理厂产生的污泥,经脱水后一般需外运进行处置。在工作区内为实现物料不落地,不产生二次污染,物料须输送至临时存储箱存储,然后通过卡车等运输装置接料外运。例如,目前物料多通过螺旋输送机或螺杆泵等输送方式输送至料仓进行临时存储,外运时将运输车停在料仓下方并从输料口接收进料。

但是,由于通常用于盛放污泥等的料仓的造价较高,所需场地面积大且需净空也比较高,因此搭建成本不菲,并且由于从料仓到输料口到最终外运的过程不是封闭进行,也难以保障整个场所的环境整洁。而且料仓内常会发生架桥或板结的现象,从而导致料仓卸料系统无法正常运行,需采取防淤积措施或经常性的清通,这又导致了耗电量增加。此外,污泥料仓整套系统设备多,设备故障概率高,特别由于料仓进料口较高,输送物料用的螺杆泵或转子泵等设备的磨损及损坏频率很高,容易对系统的正常运行造成干扰。

发明内容

本发明要解决的技术问题是为了克服现有技术中,物料接料和驳运过程中需要依赖料仓且无法自动化实施的缺陷,提供一种物料箱、驳运车、物料驳运系统、物料驳运的控制方法及系统。

本发明是通过下述技术方案来解决上述技术问题:

本发明提供了一种物料箱,包括箱体以及多个支撑脚;

所述箱体的底部设置有对接口,所述对接口用于和第一外部装置上对应设置的对接杆锁合;

所述箱体的侧部或者顶部设置有勾装孔,所述勾装孔用于第二外部装置牵引所述物料箱;

多个所述支撑脚设置于所述箱体的下方且与所述箱体固定连接。

较佳地,多个所述支撑脚分别设置于所述箱体底部的顶角;

和/或,

多个所述支撑脚分别设置有全向滚轮;

和/或,

所述对接口的数量为4;

和/或,

所述支撑脚的数量为4;

和/或,

所述支撑脚的高度范围为10~60厘米;

和/或,

所述箱体为宽度范围是1.8m~2.4m、高度范围是1.5m~3.0m、长度范围是3.0~12.0m的长方体;

和/或,

所述箱体的材质为钢。

本发明还提供了一种驳运车,包括行走机构、举升机构以及对接杆;

所述对接杆设置在所述举升机构的顶部,用于和上述的物料箱上的对接口锁合;

所述举升机构用于承载所述物料箱,还用于将所述物料箱举升至指定高度;

所述行走机构用于按照指定路线移动。

较佳地,所述驳运车还包括定位装置,所述定位装置用于获取所述驳运车的位置信息;

和/或,

所述驳运车还包括通信装置,所述通信装置用于获取所述指定高度、所述指定路线以及针对所述物料箱的外部控制指令中的至少一种,

和/或,

所述驳运车还包括通信装置,所述通信装置用于向外发送所述驳运车的位置信息;

和/或,

所述驳运车还包括称重装置,所述称重装置用于获取所述物料箱的重量;

和/或,

所述驳运车还包括电力装置,所述电力装置用于向所述物料箱供电;

和/或,

所述驳运车经由所述对接杆与所述物料箱电连接。

本发明还提供了一种物料驳运系统,包括上述的驳运车以及物料箱。

较佳地,所述物料驳运系统还包括均设置在外部装置上的牵引部件和/或限位部件;

所述牵引部件用于和所述物料箱上的勾装孔配合以牵引所述物料箱;

所述限位部件用于和所述物料箱上的支撑脚配合以固定所述物料箱。

本发明还提供了一种物料驳运的控制方法,所述控制方法应用于上述的驳运车;所述控制方法包括:

控制所述行走机构按照指定路线移动至上述的物料箱的箱体的下方;

在所述驳运车的对接杆与所述物料箱的对接口对准时,控制所述举升机构向上举升,直至所述对接杆与所述对接口锁合。

较佳地,在所述控制所述举升机构向上举升,直至所述对接杆与所述对接口锁合的步骤之后还包括:

控制所述行走机构按照其他指定路线将所述物料箱转运至指定位置;

控制所述举升机构将所述物料箱举升至指定高度。

较佳地,所述指定路线根据以下步骤获取得到:

获取目标场景的环境信息,所述环境信息包括障碍物位置信息;

获取所述驳运车在目标场景内的起点位置信息和终点位置信息;

根据所述环境信息、所述起点位置信息以及所述终点位置信息规划得到所述指定路线。

本发明还提供了一种物料驳运的控制系统,所述控制系统应用于上述的驳运车;所述控制系统用于控制所述行走机构按照指定路线移动至上述的物料箱的箱体的下方;还用于在所述驳运车的对接杆与所述物料箱的对接口对准时,控制所述举升机构向上举升,直至所述对接杆与所述对接口锁合。

本发明的积极进步效果在于:本发明通过设置物料箱和相应的物料驳运系统,并通过和物料驳运的控制方法及系统的配合使用,实现了在物料驳料全流程中自动驳运;并实现了对整个驳运系统路线规划的自主管理,从而高效精准地完成工作。

附图说明

图1是本发明实施例1的物料箱的结构示意图。

图2是本发明实施例1的另一种物料箱的结构示意图。

图3是本发明实施例2的驳运车的示意图。

图4是本发明实施例3的物料驳运系统的结构示意图。

图5是本发明实施例3的另一种物料驳运系统的结构示意图。

图6是本发明实施例4的物料驳运控制方法的流程图。

图7是本发明实施例4的物料驳运控制方法中接料环节的场景示意图。

图8是本发明实施例4的物料驳运控制方法中接料环节的场景俯视图。

图9是本发明实施例4的物料驳运控制方法中出料环节的场景示意图。

图10是本发明实施例5的物料驳运控制系统的模块示意图。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

实施例1

参见图1所示,本实施例具体提供了一种物料箱B,包括箱体、对接口B2、勾装孔B7、进料动力装置(图中未示出)及多个支撑脚B1。

对接口B2设置于箱体的底部,用于和外部装置上对应设置的对接杆锁合,例如和图3所示的驳运车A上对应设置的对接杆A4锁合,使物料箱B可以通过对接和外部装置配合。箱体的侧部或者顶部设置有勾装孔B7,勾装孔B7用于使得物料箱B能够被拖车等外部装置牵引而移动。多个支撑脚B1设置于箱体的下方且与箱体固定连接,使得其他装置例如驳运车A可以方便地从物料箱B的底部对其进行托起等操作。

箱体包括对应设置的进料口B3和进料密封盖B4,进料动力装置用于打开或关闭进料密封盖B4。进料口B3和进料密封盖B4之间设置有弹力密封部件,这样可以保证在和输料口对接进行接料操作时,物料不会散出。进料口的设置可以如图1所示为方形开口,此时弹力密封部件可以为设置于进料口B3周围的密封框B5。

作为一种较佳的实施方式,进料口B3可以设置为圆孔状开口,此时弹力密封部件可以为设置于进料口B3周围的密封圈。当物料箱B被顶升到相应高度,密封圈可与输料口形成密封防止污泥及臭味外泄。作为另一种较佳的实施方式,进料口B3可以设置为长条状开口,参见图2,此时弹力密封部件可以为设置于进料口B3两侧的密封片B5-1、B5-2。密封片B5-1、B5-2与接料孔B3衔接,密封片B5-1、B5-2之间通过弹力密封。当物料箱B被顶升到相应高度,则密封片B5-1、B5-2可借助自身弹力与输料口形成密封防止污泥及臭味外泄。

具体地,本实施例可以应用于处理药剂、渣土等固体物料、液态物料在不同场景下的临时存储与运输;物料箱集成接料、临时存储与外运三种功能为一体。例如对于污泥出料的流程,在驳运车A将物料箱B转运至输料口D1正下方,驳运车A的举升机构A3缓慢抬升物料箱B直至输料口D1,输料口D1下设出料喇叭口D2方便与物料箱B对接;出料喇叭口D2穿过弹力密封部件插入物料箱B的接料口B3,弹力密封部件与出料喇叭口D2形成密封,便可以开始接料工作。在一些接料场所,如输料口所在位置的高度较高或工作温度较高,使驳运车无法或不便对物料箱进行举升操作;此时也可以由驳运车将物料箱放置于输料口下方专门设置的接料平台,并由接料平台完成对接和输料工作。

如图4所示,作为一种较佳的实施方式,物料箱B还可以包括摊料装置B8,摊料装置B8设置于箱体内部并用于搅动箱体内的物料;使得进入物料箱B的物料能够均匀承载。也可以在出料喇叭口上设置相应的装置,这样在出料喇叭口探入物料箱的接料口之后,对物料箱内的物料进行搅拌或摊匀。

进一步地,物料箱B还可以包括出料动力装置以及对应设置的出料口B6和出料密封盖,其中,出料动力装置用于打开或关闭出料密封盖,从而方便进行出料,其动力来源可以通过液压等方式提供。

作为一种较佳的实施方式,物料箱B内部可设置摄像头或传感器等监控装置以方便监控物料箱内部装载物料的状态,以确保更好进行装载作业控制,并增加物料驳运流程的安全系数。

作为一种较佳的实施方式,本实施例中的物料箱可以为箱体宽度范围是1.8m~2.4m、高度范围是1.5m~3.0m、长度范围是3.0~12.0m的钢质长方体;物料箱B的供电可以由内部电源供应、外部电源供应或两者同时进行供应。

作为一种较佳的实施方式,本实施例中的物料箱B上可以设置4个对接孔以及4个分别位于箱体底部的顶角的支撑脚B1,支撑脚B1的高度范围优选为10~60厘米并且支撑脚B1上优选分别设置有全向滚轮。

本实施例中提供的物料箱B通过在箱体合理设置对接口B2、勾装孔B7、进料动力装置及支撑脚B1,使得物料箱B在物料驳运的全过程中通过和外部装置的配合而按照指定路线及流程进行自主定位接料,提高了效率且节省了原来所需要的搭建料仓的高昂成本。本实施例提供的物料箱B兼做接料箱、临时存储箱和外运箱,在进入物料出料就绪状态后,在驳运车的配合下,物料箱B便可以完成物料装载和临时存储工作,无需二次输送转运和装卸,从而整个流程无二次暴露的风险,整个系统简单、操作环境好。

实施例2

参见图3所示,本实施例具体提供了一种驳运车A,可以和实施例1中的物料箱B配合使用。驳运车A包括车体A2、行走机构A1、举升机构A3以及对接杆A4;对接杆A4设置在举升机构A3的顶部,用于和物料箱B上的对接口B2锁合。举升机构A3用于承载物料箱B,还用于将物料箱B举升至指定高度;行走机构A1用于按照指定路线移动。

作为一种较佳的实施方式,驳运车A还可以包括定位装置以获取驳运车A的位置信息。驳运车A还可以包括通信装置以获取在物料驳运过程中涉及自主对接和自主行驶的参数,如指定高度、指定路线以及针对物料箱B的外部控制指令等,在驳运车包括定位装置时,通信装置还可以用于向外发送驳运车A的位置信息。

作为一种较佳的实施方式,驳运车A还可以包括称重装置,用于获取物料箱B的重量并可通过通信装置向外发送该重量数据。驳运车A的电力装置在保障自身供电之余还可还可以用于向物料箱B供电,例如驳运车A经由对接杆A4与物料箱B电连接;进一步地,在此情况下,驳运车A还可以通过对接杆A4向物料箱B发送控制指令。

本实施例中,驳运车A的载重可为5~50t;驳运车A举升机构A3的顶升高度可达150cm。驳运车A可以采用汽油、柴油、电力或混动发动机等驱动方式。此外,驳运车A可以进行无轨行驶或者有轨行驶,当驳运车A进行有轨行驶时,场地内需铺设轨道以方便驳运车的行驶和定位。

本实施例中提供的驳运车A通过设置行走机构A1、举升机构A3以及连接杆,实现了物料驳运过程中对驳运车的精确控制和定位,可以更为高效精确地进行自主行驶和物料箱B的自主进料,同时也解决了对物料箱B的称重和供电问题。

实施例3

本实施例中还提供了一种物料驳运系统,包括实施例2中的驳运车A以及实施例1中的物料箱B。

在本实施例中,物料驳运系统还可以包括均设置在外部装置上的牵引部件和限位部件;牵引部件用于和物料箱B上的勾装孔B7配合以牵引物料箱B,限位部件用于和物料箱B上的支撑脚配合以固定物料箱B,其中,外部装置可以是拉臂卡车。

作为较佳的实施方式,如图4-5所示,驳运车A可在场地内自主移动,在驳运车A行驶到物料箱B的底部并且定位完成后,通过举升机构A3的抬升即可将连接杆插入物料箱B上的对接口B2中,从而实现精确定位和连接锁定。在此基础上,通过驳运车A车体内的动力及存储能量驱动行走机构行走,以配合物料箱B完成各项操作。

本实施例中提供的物料驳运系统通过设置可以互相配合使用的物料箱B和驳运车A,使得物料驳运的全过程中由驳运车A自主行驶以带动物料箱B至指定位置进行自主接料,从而提高了物料驳运的效率且节省了原来所需要的搭建料仓的高昂成本。物料存储无需固定的设备或设施,需要检修的设备极少,故障率低,设备维护工作量少;所需高度空间小、平面面积小,且能够使物料驳运环境保持整洁干净。

实施例4

本实施例还提供了一种物料驳运的控制方法,应用于实施例2中的驳运车A。

本实施例中,控制方法具体控制驳运车的行走机构A1和举升机构A3以使驳运车A自动承载并转运如实施例1所提供的物料箱B。参见图6所示,控制方法包括以下步骤:

S41.控制行走机构A1按照指定路线移动至物料箱B的箱体的下方。

S42.在驳运车A的对接杆A4与物料箱B的对接口B2对准时,控制举升机构A3向上举升,直至对接杆A4与对接口B2锁合。

作为一种较佳的实施方式,当控制方法完成上述步骤使驳运车A和物料箱B自主对接后,还可以控制行走机构A1按照其他指定路线将物料箱B转运至指定位置,例如,驳运至输送物料的输料口下方进行接料。

作为一种较佳的实施方式,在接料过程中,控制方法通过控制举升机构A3将物料箱B举升至指定高度来保证接料过程的进行。接料过程通常为完全密闭式,参见图4所示,当进料口为圆孔状开口的情况时,进料口B3与输料口D1对接,密封圈与出料喇叭口D2完全接触并压紧密封进行接料。又如另一种实施方式,此时进料口为长条状开口,参见图5所示,进料口边的橡胶密封片B5-1、B5-2与输料口D1通过一定程度密闭的方式进行,此时进料过程可以包括以下步骤:

控制举升机构A3将物料箱B举升至进料高度之后,控制行走机构A1在进料范围内移动。

其中,进料高度根据向进料口B3输送物料的输料口的高度确定,进料范围根据进料口B3和输料口的相对位置确定。接料过程中,驳运车A可在接料范围内缓慢反复移动,使物料均匀地装载于物料箱内,这样即使在物料箱B内不设置摊料装置的情况下,物料也可均匀地落入并存储于物料箱内。

作为一种较佳的实施方式,控制方法还可以对物料箱B进行控制。

例如,控制方法可以包括通过向物料箱B发送进料密封盖B4控制指令控制进料动力装置打开或关闭进料密封盖B4的步骤,从而,可以实现进料密封盖B4在接料前的自动开启与接料后的自动关闭。

又例如,控制方法可以通过向物料箱B设置于物料箱B内部的摊料装置发送控制指令使其启动的步骤,从而可以搅动箱体内的物料,使进料过程中物料不易结块且摊平留出进料空间。

又例如,控制方法可以通过向物料箱B发送出料密封盖控制指令使物料箱B的出料动力装置打开或关闭出料密封盖的步骤,从而,可以实现出料密封盖在出料前的自动开启与出料后的自动关闭。

作为一种较佳的实施方式,本实施例中的控制方法还可以通过以下步骤获取指定路线从而用于驳运车A的自主行驶:

获取目标场景的环境信息,环境信息包括障碍物位置信息;

获取驳运车A在目标场景内的起点位置信息和终点位置信息;

根据环境信息、起点位置信息以及终点位置信息规划得到指定路线。

具体地,接料及存储场地内可通过设置标志线、信号站或基准点等方式加强驳运车A在运行过程中的精确定位,并设施摄像头等设备进行实时监控纠偏。驳运车A通过识别路面标志线,接收信号或捕捉基准点坐标等途径及时纠偏以规避障碍物并确保正确的行进方向。

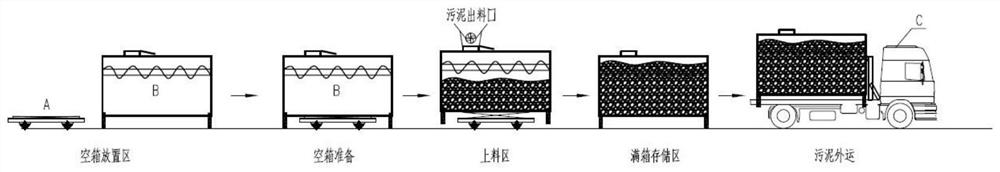

以物料是污泥来进一步说明本实施例。具体地,参见图7-9所示,空的物料箱B放置在空箱放置区的地面上,污泥脱水机需要出泥前,驳运车A可自动行驶至物料箱B底下与之对接完成空箱准备。驳运车A与物料箱B对接后,驳运车A借用动力将物料箱B运输至污泥接料区,通过控制举升机构完成物料箱接料,之后驳运车A将物料箱B运输至满箱储存区并寻找空的位置将物料箱B放置到地面上等待外运。

同样,如图9所示,装满泥的物料箱B在满箱存储区等待外运,驳运车A进入物料箱B箱体底部,与物料箱B对接、锁定后,携带物料箱B运输并停靠在拉臂卡车C附近,污泥驳运车A上的升举机构将物料箱B抬升至与拉臂卡车C的运输平台同高,以便于卡车悬臂C1对物料箱B的拖拽。卡车悬臂C1勾连到物料箱B前部的勾装孔B7,然后通过液压动力将物料箱B拖上卡车,卡车上设置有固定槽或孔C2或其他限位部件以方便物料箱B支撑脚B1的放置和锁定。下车过程则与上车过程相反。如果物料箱B放置在与卡车运输平台高度相差不大的平台上,则可直接水平拖拽上车。拉臂卡车C将物料箱B拖走后,驳运车A重新回到空箱放置区,准备下一轮运输。

本实施例中提供的物料驳运的控制方法,通过对于驳运车A的举升机构A3及行走机构A1在各驳运环节中的控制,对物料箱B的进料、出料和摊料环节进行控制,并获取指定路线,从而实现了驳运车A自主行驶及驳运车A与物料箱B的自主对接,以及物料驳运其他环节的自主操作,物料运输及转运工程自动化程度高,从而提高了物料驳运过程中的精确度和工作效率。

实施例5

参见图10所示,本发明还提供了一种物料驳运的控制系统,包括行走机构A1控制模块51、举升机构A3控制模块52、物料箱B体控制模块53和指定路线获取模块54,控制系统应用于实施例2中的驳运车A。

本实施例中,行走机构A1控制模块51可以控制行走机构A1将物料箱B转运至指定位置,如控制行走机构A1按照指定路线移动至物料箱B的箱体的下方。

本实施例中,举升机构A3控制模块52可控制举升机构A3将物料箱B举升至指定高度,如驳运车A的对接杆A4与物料箱B的对接口B2对准时,控制举升机构A3向上举升,直至对接杆A4与对接口B2锁合。

本实施例中,物料箱B体控制模块53包括进料控制单元、摊料控制单元和出料控制单元。

进料控制单元向物料箱B发送进料密封盖B4控制指令,进料密封盖B4控制指令用于控制进料动力装置打开或关闭进料密封盖B4。

摊料控制单元用于向物料箱B的摊料装置B8发送摊料控制指令,摊料控制指令用于控制摊料装置启动。摊料装置B8可以设置于箱体内部,用于搅动箱体内的物料。

出料控制单元用于控制物料箱B的出料动力装置,物料箱B的箱体包括对应设置的出料口B6和出料密封盖,出料动力装置用于打开或关闭出料密封盖。出料控制单元向物料箱B发送出料密封盖控制指令,出料密封盖控制指令用于控制出料动力装置打开或关闭出料密封盖。

本实施例中,指定路线获取模块54获取目标场景的环境信息,环境信息包括障碍物位置信息;获取驳运车A在目标场景内的起点位置信息和终点位置信息;根据环境信息、起点位置信息以及终点位置信息规划得到指定路线。

本实施例中提供的物料驳运的控制系统,通过相关模块对于驳运车A的举升机构A3、行走机构A1在各驳运环节进行控制,对物料箱B的进料、出料和摊料环节进行控制,并获取指定路线,从而实现了驳运车A自主行驶及驳运车A与物料箱B的自主对接,以及物料驳运其他环节的自主操作,从而提高了物料驳运过程中的精确度和工作效率。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 物料箱、驳运车、物料驳运系统、物料驳运的控制方法及系统

- 物料自动驳运系统