一种镁合金和铝合金多层结构的搅拌摩擦焊/超塑成形方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种镁合金和铝合金多层结构的搅拌摩擦焊/超塑成形方法,属于材料成形技术领域。

背景技术

近年来在航空航天、轨道交通、汽车、船舶等工业领域对轻质结构件的需求日益增加,高强轻质镁合金及铝合金因其密度低,强度高成为了首选材料,而多层中空结构更是很大程度满足了轻量化的需求。然而镁合金和铝合金的化学性质极为活泼,暴露在空气中极易生成致密的氧化物薄膜,对多层结构成形的扩散连接工艺造成了极大的阻碍,得到的扩散连接接头焊缝组织差、强度不高、成形零件合格率较低。

发明内容

本发明为了解决现有扩散连接方法在制造镁合金及铝合金多层结构时扩散连接困难、焊缝组织差,扩散连接接头强度低、零件合格率低等的技术问题,提出一种镁合金和铝合金多层结构的搅拌摩擦焊/超塑成形方法。

本发明提出一种镁合金和铝合金多层结构的搅拌摩擦焊/超塑成形方法,具体包括以下步骤:

步骤一,对于三层筒形立筋结构,切取三块厚度d相同的板材,分别为第一板材、第二板材和第三板材,保证每块板材的宽度相同,长度不同,所述的第一板材的长度为L1,第二板材的长度为L2,L2=L1+2πd,第三板材的长度为L3,其中L3=L2+2πd,将三块板材卷成圆筒状,获得预处理的板材;

对于四层立筋结构则是切取四块大小形状相同的板材即可,分为芯板和面板两个部分;

步骤二,去除板材表面的油污和氧化皮;

步骤三,对于三层筒形立筋结构,首先使用搅拌摩擦焊的方法焊接每个预处理的板材的侧壁连接处,获得三个圆筒状板材,将第二板材获得的圆筒状合金套装在第一板材获得的圆筒状合金的外侧,并通过搅拌摩擦焊沿第一焊接路线焊接;然后将第三板材获得的圆筒状合金套装在第二板材获得的圆筒状合金的外侧,并通过搅拌摩擦焊沿第二焊接路线焊接;

对于四层立筋结构,将两块芯板通过搅拌摩擦焊按照第三焊接路线焊接,然后再将两块面板分别与焊接好的芯板两侧按照第四焊接路线焊接,无论是三层结构还是四层结构搅拌摩擦焊后都要通过氩弧焊进行板材的封边焊接并留出超塑成形所用的气道,对于四层结构则需要留出两个气道,一个通向两层芯板内部,一个通向面板与芯板内部,保证两侧芯板内部、芯板与面板之间为独立的封闭型腔;

步骤四,将焊接完成的三层或四层板材放入成形模具装炉,加热至320℃-450℃后,保温10-15min,通过封边焊接预留的进气孔通入惰性气体,对于三层结构来说,气体压力为1-3MPa,保压30-60min;对于四层结构,首先对面板进行成形,通入1-3MPa,保压30-60min,之后对芯板进行成形,通入1-2MPa,保压30-60min;

步骤五,超塑成形完成后,将模具从炉中取出,自然冷却至80-120℃,将成形件从模具中取出,将成形件中多余部分切割,获得镁合金或铝合金的多层立筋结构件。

优选地,步骤一中所用板材为LZ91镁锂合金或5083铝合金。

优选地,步骤一中所用板材厚度为0.5-2mm。

优选地,步骤二中使用丙酮溶剂去除预处理的合金板材表面的油污,使用SiC800#砂纸打磨去除预处理的合金板材表面的氧化皮。

优选地,对于镁锂合金使用酸洗液酸洗板材2-5min,其中酸洗液中HF、HNO3和H2O的体积比为1:3:7。

优选地,对于铝合金先采用10%的NaOH溶液碱洗,再用30%的HNO3溶液酸洗2-5min,最后使用蒸馏水清洗并用冷风烘干。

优选地,步骤三中的搅拌摩擦焊参数为焊接速度140mm/min,搅拌摩擦头转速1200r/min。

优选地,步骤四中加热升速率为15-20℃/min。

优选地,步骤四中通入气压速率为0.02MPa/min。

本发明所述的镁合金和铝合金多层结构的搅拌摩擦焊/超塑成形方法的有益效果为:

1、本发明采用搅拌摩擦焊的方式代替扩散连接,一方面搅拌摩擦焊的过程中,高速旋转的搅拌摩擦头很容易破坏镁合金、铝合金表面的氧化膜,且清除的比较彻底,另一方面,搅拌摩擦焊过程中,焊缝处的板材受到很大的应力会发生形变再结晶,最终得到的组织晶粒细小,焊缝强度高。

2、本发明采用搅拌摩擦焊的方式代替扩散连接,不仅完美解决了镁合金,铝合金表面氧化膜阻碍扩散连接的问题,而且得到的焊接接头组织接近铸态组织,多层结构强度得到大幅度提高。

附图说明

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

在附图中:

图1为三层结构超塑成形前的模具及成形件截面示意图;

图2为三层结构超塑成形后的模具及成形件截面示意图;

图3为四层结构的超塑成形过程示意图一,表示超塑成型开始;

图4为四层结构的超塑成形过程示意图二,表示超塑成型过程中;

图5为四层结构的超塑成形过程示意图三,表示超塑成型结束;

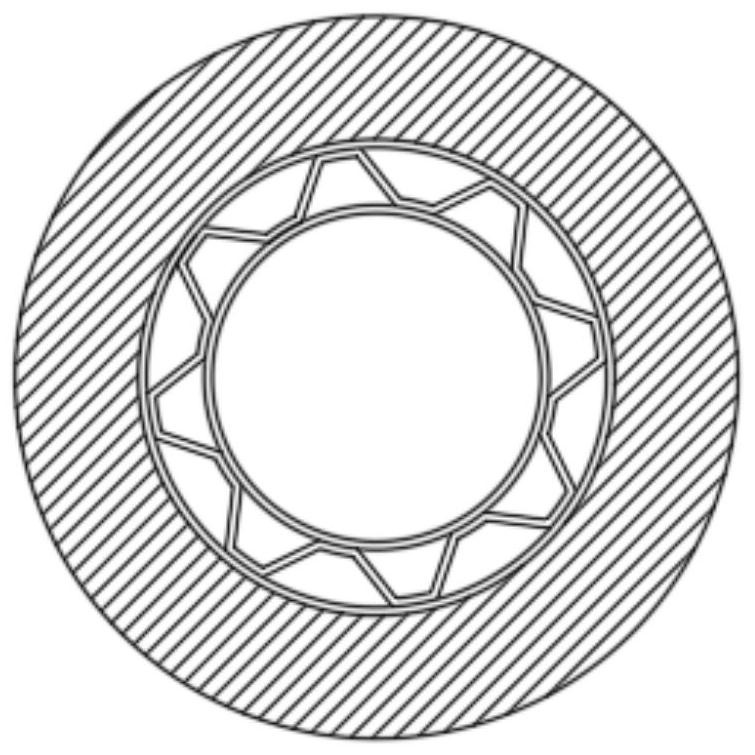

图6为第一焊接路线示意图;

图7为第二焊接路线示意图;

图6和7中阴影部分为焊接部分,板材中间的阴影部分为搅拌摩擦焊焊接路线,上下两端为氩弧焊焊接路线;

图8为第三焊接路线示意图;

图9为第四焊接路线示意图。

具体实施方式

以下结合附图对本发明的具体实施方式作进一步详细的说明:

具体实施方式一:参见图1-2说明本实施方式。本实施方式所述的镁合金和铝合金多层结构的搅拌摩擦焊/超塑成形方法,操作步骤如下:此处的多层结构为三层筒形立筋结构,

步骤一,切取三块厚度为2mm的镁锂合金板材,分别为第一板材、第二板材和第三板材,保证每块板材的宽度相同,长度不同,所述的第一板材的长度为L1,第二板材的长度为L2,第三板材的长度为L3,其中L3=L2+2πd,L2=L1+2πd;将三块板材卷成圆筒状,获得预处理的镁锂合金板材。

步骤二,使用丙酮溶剂去除预处理的合金板材表面的油污,使用SiC800#砂纸打磨去除预处理的镁锂合金板材表面的氧化皮,然后使用酸洗液酸洗板材2-5min,其中酸洗液中HF、HNO3和H2O的体积比为1:3:7;最后使用蒸馏水清洗并用冷风烘干。

步骤三,使用搅拌摩擦焊的方法焊接每个预处理的板材的侧壁连接处,获得三个圆筒状板材,将第二板材获得的圆筒状合金套装在第一板材获得的圆筒状合金的外侧,并通过搅拌摩擦焊沿第一焊接路线焊接;然后将第三板材获得的圆筒状合金套装在第二板材获得的圆筒状合金的外侧,并通过搅拌摩擦焊沿第二焊接路线焊接;最后通过氩弧焊进行板材的封边焊接并留出超塑成形所用的气道,搅拌摩擦焊参数为:焊接速度140mm/min,搅拌摩擦头转速1200r/min。

步骤四,将焊接完成的三层板材放入成形模具装炉,以15℃/min的升温速率加热至380℃,保温15min,通过封边焊接预留的进气孔通入惰性气体,惰性气体首先在聚气区聚集,气体压力以0.02MPa/min逐渐升到2.5MPa,保压30-60min。

步骤五,超塑成形完成后,将模具从炉中取出,自然冷却至80℃,将成形件从模具中取出,将成形件中多余部分切割,获得镁合金三层立筋结构件。

具体实施方式二:参见图3-9说明本实施方式。本实施方式所述的镁合金和铝合金多层结构的搅拌摩擦焊/超塑成形方法,操作步骤如下:此处的多层结构为四层立筋结构。

步骤一,切取四块大小形状相同的5083铝合金,厚度为2mm,分为芯板和面板两个部分。

步骤二,使用丙酮溶剂去除合金板材表面的油污,使用SiC800#砂纸打磨去除合金板材表面的氧化皮,然后将板材先采用10%的NaOH溶液碱洗,再用30%的HNO3溶液酸洗2-5min,最后使用蒸馏水清洗并用冷风烘干。

步骤三,将两块芯板通过搅拌摩擦焊按照第三焊接路线焊接,再将两块面板分别与焊接好的芯板两侧按照第四焊接路线焊接。最后通过氩弧焊进行板材的封边焊接并留出超塑成形所用的两个气道,一个通向两层芯板内部,一个通向面板与芯板内部,保证两侧芯板内部、芯板与面板之间为独立的封闭型腔。搅拌摩擦焊参数为:焊接速度140mm/min,搅拌摩擦头转速1200r/min。

步骤四,将焊接完成的四层板材放入成形模具装炉,加热至400℃后,保温15min,通过封边焊接预留的进气孔通入惰性气体,首先对面板进行成形,气体压力以0.02MPa/min逐渐升到2.5MPa,保压30-60min,之后对芯板进行成形,气体压力以0.02MPa/min逐渐升到2MPa,保压30-60min;

步骤五,超塑成形完成后,将模具从炉中取出,自然冷却至80℃,将成形件从模具中取出,将成形件中多余部分切割,获得铝合金的四层立筋结构件。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明。所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,还可以是上述各个实施方式记载的特征的合理组合,凡在本发明精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种镁合金和铝合金多层结构的搅拌摩擦焊/超塑成形方法

- 一种镁铝合金/铝镁合金复合板搅拌摩擦焊方法