一种高密度排列的混合阀塔板

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于化工塔板技术领域,具体涉及一种高密度排列的混合阀塔板。

背景技术

在化工、炼油、环保、医药等行业操作生产中,离不开精馏、吸收、解吸等化工单元操作,这些气液、液液传质过程主要是在塔器设备中完成的,板式塔作为一种塔器,是石油和化工行业中应用最广泛的分离设备之一。目前工业常用的塔板主要包括筛孔塔板、浮阀塔板和固定阀塔板,筛孔塔板具有结构简单、压降小、制造成本低等优点,但存在雾沫夹带大、漏液严重、操作弹性小、传质效率低等缺点;浮阀塔板具有漏液小、雾沫夹带小,操作弹性大等优点,但存在耗材多、造价高、浮阀易卡死等缺点;固定阀塔板具有制作方便、造价较低、塔板强度高等优点,但存在操作弹性小等缺点,其性能与浮阀塔板相近。

在普通混合固定阀的实验研究过程中,虽然充分利用了塔板上的开孔面积,但是塔板的漏液和雾沫夹带依然很严重。

发明内容

针对现有技术中存在的上述问题,本发明的目的在于提供一种高密度排列的混合阀塔板,通过在普通混合固定阀塔板上采用特殊的微型浮阀来代替筛孔,可以明显地降低塔板的漏液和雾沫夹带,同时也增加了气液接触时间,强化了气液传质。

本发明提供如下技术方案:一种高密度排列的混合阀塔板,包括降液管和塔盘,其特征在于:所述塔盘上均布有若干个固定阀阀孔,每三个相邻的固定阀阀孔之间均呈正三角分布,每三个相邻固定阀阀孔之间的中心位置处均设置有浮阀阀孔,所述固定阀阀孔内设置有固定阀,浮阀阀孔内设置有浮阀,所述固定阀与浮阀之间高低错列排布。

所述的一种高密度排列的混合阀塔板,其特征在于所述固定阀为圆形固定阀,包括三条倾斜的固定阀阀腿和固定阀阀盖,所述固定阀阀盖包括第一阀面及设置在第一阀面四周的折边。

所述的一种高密度排列的混合阀塔板,其特征在于所述浮阀为微型浮阀,包括三条直立的浮阀阀腿及浮阀阀盖,所述浮阀阀盖包括第二阀面及设置在第二阀面四周的折边。

所述的一种高密度排列的混合阀塔板,其特征在于所述固定阀阀腿设置在固定阀阀盖的下部,三条所述固定阀阀腿之间互相呈120°排布,固定阀阀腿的高度为9-12mm,固定阀阀盖的直径为20-40mm。

所述的一种高密度排列的混合阀塔板,其特征在于所述浮阀阀腿设置在浮阀阀盖的下部,三条所述浮阀阀腿之间互相呈120°排布,浮阀阀腿的高度为6-9 mm,所述浮阀阀盖的直径为10-20 mm。

所述浮阀阀腿为L型结构,浮阀阀盖为圆盘状,L型的浮阀阀腿的上端固定在浮阀阀盖上并沿着浮阀阀盖的切线方向设置。

通过采用上述技术,与现有技术相比,本发明的有益效果如下:

1)本发明中,采用特殊的微型浮阀代替了筛孔,低气速下浮阀未全开,阻挡了部分液体泄漏,降低了塔板的漏液;高气速下浮阀全开,阻挡了部分被气体从下层塔板带到上层塔板的液体,降低了雾沫夹带;

2)本发明利用固定阀与浮阀的混合排列,加剧了从浮阀和固定阀出来的气体碰撞,一方面增加了气体在塔板上的停留时间,强化了气液传质;另一方面增大了气相负荷,推迟了塔板液泛所需要的气速;

3)本发明利用固定阀与浮阀的高低不同,增强了塔板底层液层的两相传递,增加了塔板整体液层气含率的均匀性,有利于气液传质,提高塔板效率。

附图说明

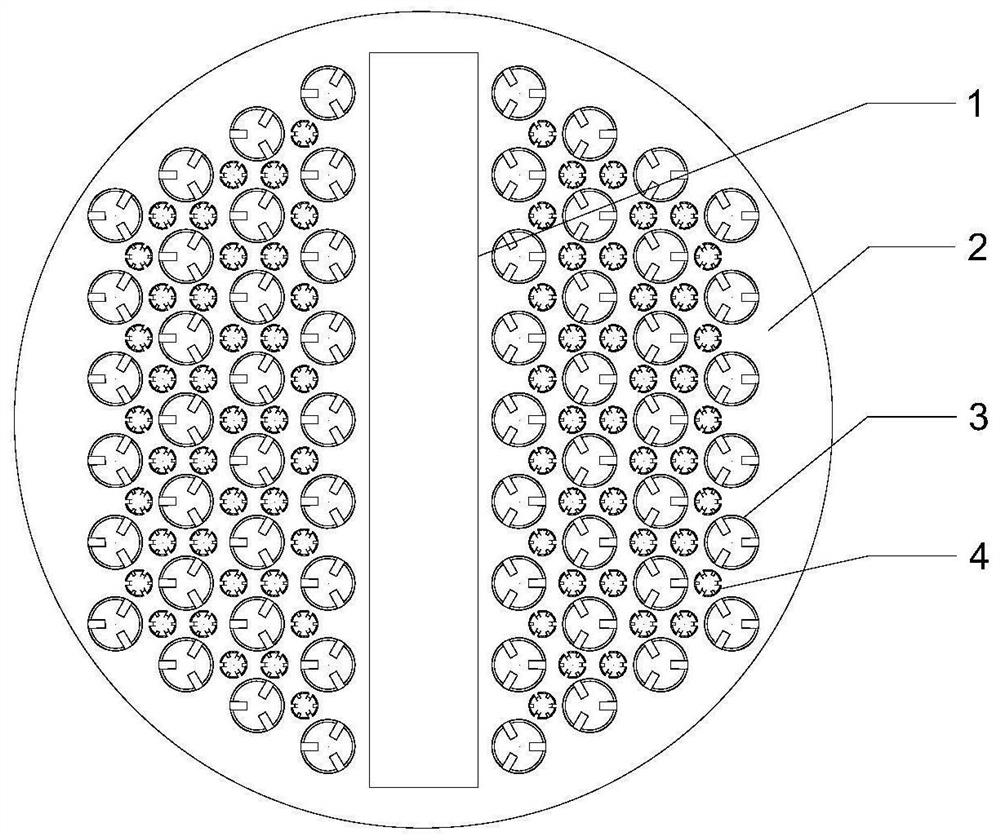

图1为本发明的混合阀塔板的整体示意图;

图2为普通混合固定阀塔板的整体示意图;

图3为本发明的混合阀塔板上的固定阀立体示意图;

图4为本发明的混合阀塔板上的浮阀立体示意图;

图5为本发明的混合阀塔板与普通混合固定阀塔板的漏液率对比图;

图6为本发明的混合阀塔板与普通混合固定阀塔板的雾沫夹带对比图;

图7为本发明的混合阀塔板与普通混合固定阀塔板的湿板压降对比图;

图8为本发明的混合阀塔板上的浮阀全开时的正视结构视图。

图中:1、降液管;2、塔盘;3、固定阀;4、浮阀;5、筛孔;6、固定阀阀盖;7、固定阀阀腿;8、固定阀阀孔;9、浮阀阀盖;10、浮阀阀腿;11、浮阀阀孔。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合说明书附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

相反,本发明涵盖任何由权利要求定义的在本发明的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本发明有更好的了解,在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。

如图1所示,一种高密度排列的混合阀塔板,包括降液管1和塔盘2,塔盘2上设置有若干个直径不同的浮阀阀孔11及固定阀阀孔8,三个相邻的固定阀阀孔8之间呈正三角分布,具体的:若干个固定阀阀孔8呈多列布置,相邻两列之间的固定阀阀孔8错位排布,其中一列中的固定阀阀孔8位于另一列中相邻两个固定阀阀孔8之间的中心线上。

所述浮阀阀孔11设置在三个相邻固定阀阀孔8之间的中心位置处,所述固定阀阀孔8内设置固定阀3,浮阀阀孔11内设置浮阀4,所述固定阀3与浮阀4高低错列排布。

其中,塔板的直径为1200 mm,塔盘2上开有516个阀孔,固定阀阀孔8的数量为184个,浮阀阀孔11的数量为332个,塔板开孔率29.67%,固定阀阀孔8的直径为40 mm,水平圆心距为60 mm,浮阀阀孔11的直径为20 mm,水平圆心距为60 mm,该塔板采用矩形的降液管1作为液体流通通道。

如图2,普通混合固定阀塔板,塔盘2上开有516个阀孔,固定阀阀孔8的数量为184个,筛孔5的数量为332个,塔板开孔率29.67%,固定阀阀孔8的直径为40 mm,水平圆心距为60 mm,筛孔5的直径为20 mm,水平圆心距为60 mm,塔板采用矩形的降液管1作为液体流通通道。

如图3,固定阀3为圆形固定阀,包括三条倾斜的固定阀阀腿7和固定阀阀盖6;其中,固定阀阀盖6直径为40 mm,固定阀阀腿7高9 mm,固定阀阀腿7宽5 mm。

如图4,浮阀4为微型浮阀,包括三条直立的浮阀阀腿10及浮阀阀盖9;其中,浮阀阀盖9的直径为20 mm,浮阀阀腿10高6mm,浮阀阀腿10宽5 mm。浮阀阀腿10为L型结构,浮阀阀盖9为圆盘状,L型的浮阀阀腿10的上端固定在浮阀阀盖9上并沿着浮阀阀盖9的切线方向设置

实施例一:

在板间距600 mm、直径1219 mm的有机玻璃塔中,安装高密度排布的混合阀塔板或者普通混合固定阀塔板,中间层塔板为测试塔板,下层塔板为气体分布板,上层塔板为液体分布板,普通混合固定阀塔板的塔盘2上开有516个阀孔,固定阀阀孔8为184个,筛孔5为332个,塔板开孔率29.67%,固定阀阀孔8直径40 mm,水平圆心距60 mm,筛孔5直径20 mm,水平圆心距60 mm;高密度排布的混合阀塔板塔盘2上开有516个阀孔,固定阀阀孔8为184个,浮阀阀孔11为332个,塔板开孔率29.67%,固定阀阀孔8直径40 mm,水平圆心距60 mm,浮阀阀孔11直径20 mm,水平圆心距60 mm。塔板采用矩形的降液管1作为液体流通通道,在下层塔板下安装漏液收集器,用来测定漏液。以空气和水为操作物系,测定不同气液负荷下,高密度排列混合阀塔板和普通混合固定阀塔板的漏液率(本实施例采用高密度排列的混合阀塔板对照附图图1的结构,本实施例采用普通混合固定阀塔板对照附图图2的结构)。

测试结果见图5,图中横坐标为阀孔动能因子,纵坐标为漏液率。可以看出,在同一喷淋密度下,当阀孔动能因子为6.8~8.3 (m/s)·(kg/m3)0.5时,高密度排列的混合阀塔板的漏液率比普通混合固定阀塔板小20%~30%。

实施例二:

在板间距600 mm、直径1219 mm的有机玻璃塔中,安装高密度排列的混合阀或者普通混合固定阀塔板,中间层塔板为测试塔板,下层塔板为气体分布板,上层塔板为液体分布板,普通混合固定阀塔板的塔盘2上开有516个阀孔,固定阀阀孔8为184个,筛孔5为332个,塔板开孔率29.67%,固定阀阀孔8直径40 mm,水平圆心距60 mm,筛孔5直径20 mm,水平圆心距60 mm;高密度排列的混合阀塔板塔盘2上开有516个阀孔,固定阀阀孔8为184个,浮阀阀孔11为332个,塔板开孔率29.67%,固定阀阀孔8直径40 mm,水平圆心距60 mm,浮阀阀孔11直径20 mm,水平圆心距60mm。塔板采用矩形的降液管1作为液体流通通道,在上层塔板上方安装雾沫夹带收集器,用来测定雾沫夹带。以空气和水为操作物系,测定不同气液负荷下,高密度排列的混合阀塔板和普通混合固定阀塔板的雾沫夹带率(本实施例采用高密度排列的混合阀塔板对照附图图1的结构,本实施例采用普通混合固定阀塔板对照附图图2的结构)。

测试结果见图6,图中横坐标为阀孔动能因子,纵坐标为雾沫夹带率。可以看出,在同一喷淋密度下,当阀孔动能因子为6.2~7.2 (m/s)·(kg/m3)0.5时,高密度排列的混合阀塔板的雾沫夹带率比普通混合固定阀塔板小50%~60%。

实施例三:

在板间距600 mm、直径1219 mm的有机玻璃塔中,安装高密度排列的混合阀塔板或者普通混合固定阀塔板,中间层塔板为测试塔板,下层塔板为气体分布板,上层塔板为液体分布板,普通混合固定阀塔板的塔盘2上开有516个阀孔,固定阀阀孔8为184个,筛孔5为332个,塔板开孔率29.67%,固定阀阀孔8直径40 mm,水平圆心距60 mm,筛孔5直径20 mm,水平圆心距60 mm;高密度排列的混合阀塔板塔盘2上开有516个阀孔,固定阀阀孔8为184个,浮阀阀孔11为332个,塔板开孔率29.67%,固定阀阀孔8直径40 mm,水平圆心距60 mm,浮阀阀孔11直径20 mm,水平圆心距60 mm。塔板采用矩形的降液管1作为液体流通通道,在中间层塔板上下的塔节上各开4个直径为10 mm的圆孔,用4根直径10 mm的铜管斜向下插入塔节上,铜管外侧通过胶皮管与U型管压差计相连,用来测定塔板压降。以空气和水为操作物系,测定不同气液负荷下,高密度排列的混合阀塔板和普通混合固定阀塔板的湿板压降(本实施例采用高密度排列的混合阀塔板对照附图图1的结构,本实施例采用普通混合固定阀塔板对照附图图2的结构)。

测试结果见图7,图中横坐标为阀孔动能因子,纵坐标为湿板压降。可以看出,在同一喷淋密度下,当阀孔动能因子为5.8~7.2 (m/s)·(kg/m3)0.5时,高密度排列的混合阀塔板的湿板压降比普通混合固定阀塔板大15%~20%。

通过对比上述实施例的结果,可以看出相同操作条件下,高密度排列的混合阀塔板的雾沫夹带、漏液率明显低于普通固定阀塔板,湿板压降大于带筛孔5的固定阀塔板;说明与普通混合固定阀塔板相比,高密度排列的混合阀塔板不仅能够显著的降低塔板雾沫夹带,有效的减少阀孔漏液,而且增强了塔板底层液层的两相传递,增大了湿板压降,增加了气体在塔板上的停留时间,强化了气液接触传质,提高了塔板的传质效率和处理能力。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种高密度排列的混合阀塔板

- 一种三防高密度灯珠排列式LED板