半导体模块、功率转换装置及半导体模块的制作方法

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及半导体模块、功率转换装置及半导体模块的制造方法。

背景技术

将进行开关动作的功率半导体元件进行内置的半导体模块由于转换效率高而被广泛用于民用、车载、铁路、变电设备等。由于该功率半导体元件因通电而发热,因此半导体模块需要高散热性。特别是在车载用途中,为了小型化、轻量化,而采用使用了用于冷却半导体模块的水等液体制冷剂的高效率的冷却系统。

下面示出了这样的半导体模块的结构和制造方法的一个示例。

将具有功率半导体元件的功率模块夹住,并将周壁部几乎垂直弯曲的剖面呈U字形的上下一对壳体配置为使得各壳体的周壁部的侧端面彼此相对。对上下一对的壳体从外部进行加压,使壳体的周壁部变形以使得相互的间隔变小,使上下一对的壳体的侧端面彼此接触。在这种状态下,将侧端面的接触部通过焊接等进行接合。在这样的工序中,功率模块被固定在壳内例如。(例如,参照专利文献1)。

现有技术文献

专利文献

专利文献1:日本专利特开2016-39224号公报

发明内容

发明所要解决的技术问题

专利文献1的半导体模块需要将功率模块压接在壳体上的工序、以及之后对壳体的接合面进行焊接的工序,生产性低。另外,在专利文献1中,没有关于能够利用制冷剂进行冷却的半导体模块的记载。

解决技术问题所采用的技术方案

根据本发明的一个方面的半导体模块包括:半导体装置和流路形成体,所述半导体装置包括:半导体元件;一对导体,该一对导体夹住所述半导体元件而在厚度方向上相对配置,并分别连接到所述半导体元件;第一散热构件,该第一散热构件隔着绝缘构件配置在所述一对导体中的一个导体的与所述半导体元件侧相反的一侧的表面,并具有从所述一个导体的外周侧面向外侧延伸出的第一连接部;第二散热构件,该第二散热构件隔着绝缘构件配置在所述一对导体中的另一个导体的与所述半导体元件侧相反的一侧的表面,并具有从所述另一个导体的外周侧面向外侧延伸出的第二连接部;以及树脂,该树脂对所述一对导体的外周侧面进行密封,所述流路形成体连接到所述半导体装置的所述第一散热构件的所述第一连接部和所述第二散热构件的所述第二连接部,所述半导体模块具有第一塑性变形部,该第一塑性变形部被塑性变形,以使得所述第一散热构件的所述第一连接部的外周端部与所述第二散热构件的所述第二连接部的外周端部之间的厚度方向的间隔小于所述第一散热构件的所述第一连接部的中间部与所述第二散热构件的所述第二连接部的中间部之间的厚度方向的间隔,所述树脂填充在所述第一散热构件的所述第一连接部与所述第二散热构件的所述第二连接部之间。

发明效果

根据本发明,能够提高具有流路形成体的半导体模块的生产性。

附图说明

图1是构成本发明的半导体模块的半导体装置的一个实施方式的外观立体图。

图2(a)是图1所示的半导体装置的II-II线剖视图,图2(b)是图2(a)所图示的连接部810的放大图。

图3是表示图1所示的半导体装置的电路的一个示例的电路图。

图4(a)~图4(c)是用于说明图1所示的半导体装置的制造方法的各工序中的剖视图。

图5(a)~图5(b)是用于说明接着图4(a)~图4(c)的半导体装置的制造方法的各工序中的剖视图。

图6(a)~图6(c)分别是与图4(a)~图4(c)对应的工序的立体图。

图7(a)~图7(b)分别是与图5(a)~图5(b)对应的工序的立体图。

图8(a)是将密封前半导体装置结构体设置在金属模具内进行树脂模塑的工序的剖视图,图8(b)是图8(a)的区域VIIIb的放大图,图8(c)是表示在对密封前半导体装置结构体进行树脂模塑之前的翅片基底800的连接部810的形状的侧视图。

图9(a)是说明在图8(a)所示的金属模具内注入树脂的状态下树脂的作用的图,图9(b)是图9(a)的区域XIb的放大图。

图10是表示本发明所涉及的半导体模块的实施方式1的一个示例的剖视图。

图11是表示本发明所涉及的半导体模块的实施方式1的另一个示例的剖视图。

图12是使用了本发明所涉及的半导体模块的功率转换装置的电路图。

图13是表示图12所示的功率转换装置的一个示例的外观立体图。

图14是图13所示的功率转换装置的XIV-XIV线剖视图。

图15(a)是从上方侧看图14所示的功率转换装置的立体图,图15(b)是从下方侧看图14所示的功率转换装置的立体图。

图16是图15(a)的XVI-XVI线剖视图。

图17是表示本发明所涉及的半导体模块的实施方式2的剖视图。

图18(a)是本发明所涉及的半导体模块的实施方式3的剖视图,图18(b)是对图18(a)所示的翅片基底的连接部进行模塑成形的工序的放大剖视图。

图19是用于说明在将密封前半导体装置结构体设置在金属模具内的状态下由金属模具引起的翅片基底的连接部的变形的示意图。

具体实施方式

-实施方式1-

下面,参照附图,对本发明的实施方式进行说明。以下记载和附图是用于说明本发明的例示,为了清楚说明,适当地进行了省略和简化。本发明能够利用其他各种方式来实施。除非特别限定,各结构要素可以是单个,也可以是多个。

为了容易理解发明,附图中所示的各结构要素的位置、大小、形状、范围等有时并不表示实际的位置、大小、形状、范围等。因此,本发明不一定限于附图中所公开的位置、大小、形状、范围等。

图1是构成本发明的半导体模块的半导体装置的一个实施方式的外观立体图。

在下面的说明中,X方向、Y方向、Z方向如图所示。

图1是本发明所涉及的半导体装置的一个实施方式的外观立体图。

半导体装置300包括装置主体301、翅片基底800、输入输出大电流的多个功率端子、以及输入输出信号的多个信号端子,其中,上述装置主体301是由树脂850对内部电子元器件进行密封的树脂封装。装置主体301大致呈长方体形状,换言之,在从垂直方向看面积最大的主面302的俯视下具有大致矩形形状。多个功率端子和多个信号端子从装置主体301的长边方向(X方向)的一边301a和与该一边相对的另一边301b突出。在装置主体301的主面302和作为该主面302的相对面的背面303分别设有具有多个翅片800a的翅片基底800。在各翅片基底800的外周缘设有与形成制冷剂的配置空间的流路形成体600(参照图10)相连接的连接部810。

正极侧端子315B和负极侧端子319B等的功率端子从装置主体301的另一边301b突出。交流侧端子320B作为功率端子而从装置主体301的一边301a突出。

下桥臂栅极信号端子325L、镜像发射极信号端子325M、开尔文发射极信号端子325K、集电极感测信号端子325C等信号端子从装置主体301的另一边301b突出。上桥臂栅极信号端子325U、温度感测信号端子325S、镜像发射极信号端子325M、开尔文发射极信号端子325K、集电极感测信号端子325C等信号端子等从装置主体301的一边301a突出。在综合说明这些信号端子的情况下,将这些信号端子设为信号端子325。

如图1所图示,作为功率端子的正极侧端子315B和负极侧端子319B以及交流侧端子320B相对地设在装置主体301的另一边301b和一边301a。

多个功率端子和多个信号端子在长边方向(+X方向和-X方向)上突出设置,前端向高度方向(+Z方向)垂直弯曲并延伸出。通过将多个信号端子朝向相同的+Z方向,从而使得对控制电路、驱动电路的连接变得容易。此外,由于将控制端子分为装置主体301的一边301a和另一边301b这两边而突出,因此确保了端子之间的沿面距离、空间距离。

正极侧端子315B和负极侧端子319B沿Y方向相邻地配置在装置主体301的另一边301b侧。另外,正极侧端子315B和负极侧端子319B的呈L字形弯曲的小面积的侧面相对排列,得到使输入输出的电流接近而降低电感的效果。另外,由于作为直流端子的正极侧端子315B和负极侧端子319B连接到与电池相连的电容器模块500(参照图12),因此,从相同的另一边301b侧一起突出,从而具有能简化逆变器布局的效果。交流侧端子320B从与直流侧端子突出的面相对的对面突出。交流侧端子320B连接到电流传感器180(参见图12)之后,从功率转换装置突出,并连接到电动发电机192、194(参见图12)。因此,通过在与连接到电容器模块500的直流端子不同的方向上突出,从而具有能够简化逆变器布局的效果。

图2(a)是图1所示的半导体装置的II-II线剖视图,图2(b)是图2(a)所图示的连接部810的放大图,图3是表示图1所示的半导体装置的电路的一个示例的电路图。

半导体装置300包括由有源元件155、二极管156构成的具有开关功能的上桥臂电路、以及由有源元件157、二极管158构成的具有开关功能的下桥臂电路。将有源元件155、157以及二极管156、158称为半导体元件。该半导体元件只要具有开关功能即可,不作特别限定,但作为有源元件155、157,使用IGBT(Insulated Gate Bipolar Transistor:绝缘栅双极型晶体管)、MOSFET(Metal-Oxide-Semiconductor Field-Effect Transistor:金属氧化物半导体场效应晶体管)等晶体管。使用SBD(Scottky Diode:肖特基二极管)、FRD(FastRecovery Diode:快恢复二极管)等作为二极管156、158。作为构成半导体元件的材料,经常使用Si,但也能够使用SiC、GaN、GaO等。

如图3所图示,正极侧端子315B连接到第三导体412。构成上桥臂电路的开关元件的有源元件155的集电极与二极管156的阴极电极通过第三导体412电连接。有源元件155的发射极电极与二极管156的阳极电极通过第二导体411电连接。

负极侧端子319B电连接到第四导体413。构成下桥臂电路的开关元件的有源元件157的集电极电极与二极管158的阴极电极通过第四导体413电连接。有源元件157的集电极电极与二极管158的阴极电极通过第一导体410电连接。第一导体410与第二导体411经由中间电极部分414电连接。交流侧端子320B电连接到第一导体410。开尔文发射极信号端子325K连接到上桥臂电路和下桥臂电路各自的发射极电极。上桥臂电路的集电极感测信号端子325C电连接到第三导体412,下桥臂电路的集电极感测信号端子325C连接到第一导体410。

另外,有源元件155、157也可以分别具备多个有源元件155、157来构成。

如图2(a)所示,有源元件155的集电极电极、二极管156的阳极电极通过焊料、烧结金属等金属接合构件51而与第三导体412接合。有源元件155的发射极电极、二极管156的阴极电极经由焊料、烧结金属等金属接合构件51而与第二导体411接合。有源元件157的发射极电极、二极管158(图2中未图示出的阳极电极)经由焊料、烧结金属等金属接合构件51而与第一导体410接合。有源元件157(图2中未图示出)的发射极电极、二极管158的阴极电极通过焊料、烧结金属等金属接合构件51而与第四导体413接合。第一导体410通过金属接合构件51与和第二导体411一体形成的中间电极部分414(也参见图6(a))接合。由此,第一导体410与第二导体411电连接。

另外,有源元件155、157的下表面整个面是集电极电极,二极管156、158的下表面整个面成为阳极电极,二极管156、158的上表面的有源区域成为阴极电极。

第一~第四导体410~413由铜、铝形成,但只要是导电性高的材料即可,可以是其他材料。在第一导体410和第三导体412的下方侧(+Z方向)的表面上配置有集电极侧布线板423。集电极侧布线板423通过焊料、烧结金属等金属接合构件51与第一导体410和第三导体412接合。集电极侧布线板423构成为在陶瓷等绝缘板451的表里面形成有由铜、铝构成的布线452。第一导体410和第三导体412通过金属接合构件51与布线452接合。在金属接合的导体、布线中,为了增大接合强度,可以实施镀层或设置微小的凹凸。各有源元件155、157的各电极通过导线840连接到形成在集电极侧布线板423上的布线,通过导线841连接到露出至树脂850外部的信号端子325。导线840、841可以通过连接布局而由连续的导线形成。各有源元件155、157的各电极与布线的连接将在后面叙述。

在第二导体411和第四导体413的上方侧(-Z方向)的表面上配置有发射极侧布线板422。发射极侧布线板422通过焊料、烧结金属等金属接合构件51与第二导体411和第四导体413接合。发射极侧布线板422构成为在陶瓷等绝缘板453的表里面形成由铜、铝构成的布线454。第二导体411和第四导体413通过金属接合构件51与在发射极侧布线板422上形成的布线454接合。

在图2(a)中,在集电极侧布线板423的下表面和发射极侧布线板422的上表面分别连接有翅片基底800。集电极侧布线板423或发射极侧布线板422和翅片基底800通过焊料、烧结金属等金属接合构件51接合。

上下的翅片基底800之间被树脂850密封。树脂850例如通过传递模塑等模塑成形来形成。

具有多个翅片800a的翅片基底800是散热构件,具有连接部810,该连接部810从发射极侧布线板422的外周端部422a或集电极侧布线板423的外周端部423a向外延伸出。连接部810具有形成为与从翅片基底800的底面到翅片800a的根部的厚度(Z方向的长度)大致相同或者比其薄的厚度的低刚性。

(翅片基底800)

如图2(b)所图示,连接部810具有大致平行于XY面的平坦的中间部804。另外,连接部810具有第1~第3塑性变形部801~803。第一塑性变形部801形成在连接部810的外周端部810a侧。第二塑性变形部802形成在连接部810的根部侧即发射极侧布线板422的外周端部422a或与集电极侧布线板423的外周端部423a对应的区域。第三塑性变形部803形成在与中间部804中的第一塑性变形部801侧相反的一侧。上下的翅片基底800的外周端部810a之间的厚度方向(Z方向)的间隔比上下的翅片基底800的中间部804之间的厚度方向(Z方向)的间隔小。

覆盖第一~第四导体410~413的外周侧面的树脂850填充在上下的翅片基底800的连接部810之间。连接部810的第一~第三塑性变形部801~803在模塑成型时形成,上述模塑成形将密封前半导体装置结构体304(参照图5(a))设置在金属模具852(参照图8(a))内,并向金属模具852内注入树脂材料850S(参照图8(a))。由此,起到减小上下的翅片基底800中的连接部810的中间部804之间的间隔的偏差的效果。对此将在后面阐述。

另外,图2(b)的从翅片基底800的左右突出的连接部810的形状是树脂密封后的形状。树脂密封前的翅片基底800的连接部810呈在X方向延伸的薄板形状。然后,在后述中,如图8(a)、(b)所示,当上下一对翅片基底800的连接部810在装填到用于树脂成形的金属模具时被上下模具852a、852b夹压而塑性变形,在填充树脂的成型工序中成为图2(b)所示的形状。

(制造方法)

图4(a)~4(c)是用于说明图1所示的半导体装置的制造方法的各工序中的剖视图,图5(a)~图5(b)是用于说明接着图4(a)~图4(c)之后的半导体装置的制造方法的各工序中的剖视图。另外,图6(a)~图6(c)分别是与图4(a)~图4(c)对应的工序的立体图,图7(a)~图7(b)分别是与图5(a)~图5(b)对应的工序的立体图。

参照图4(a)~图4(c)、图5(a)~图5(b)、图6(a)~图6(c)以及图7(a)~7(b),说明图1所示的半导体装置300的制造方法。

如图4(a)和图6(a)所示,有源元件155的集电极电极和二极管156的阴极电极通过金属接合构件51与第三导体412接合。同样地,有源元件157的集电极电极和二极管158的阴极电极通过金属接合构件51与第一导体410接合。

另外,有源元件155的发射极电极和二极管156的阳极电极通过金属接合构件51与第二导体411接合。同样地,有源元件157的发射极电极和二极管158的阳极电极通过金属接合构件51与第四导体413接合。

另外,在图4(a)~4(c)、5(a)、5(b)中,为了提高生产性,第一导体410中一体形成有交流侧端子320B,但是交流侧端子320B也可以独立于第一导体410来形成。

接下来,如图4(b)、6(b)所图示,集电极侧布线板423通过金属接合构件51与第一导体410和第三导体412的下表面接合,并且有源元件155、157的各电极通过导线840电连接到集电极侧布线板423的布线452。另外,各布线452和图1所示的所有信号端子通过导线841连接。

在图4(c)、图6(c)中图示出此后的工序。如这些图所示,发射极侧布线板422的下侧(Z方向侧)的布线454通过金属接合构件51与第二导体411和第四导体413的上表面接合。

在本实施方式中,具有作为集电极侧导体的第一导体410和第三导体412与集电极侧布线板423独立的结构。集电极侧布线板423的布线452的厚度薄,但由于第一导体410和第三导体412的厚度厚,因此能够在平面方向上扩散热量。通过使集电极侧布线板423的布线452的厚度变薄,能够使集电极侧布线板423廉价,另外,由于布线452的厚度薄,因此能够使布线的图案精细化,能使集电极侧布线板423的面积缩小从而实现小型化。

对于发射极侧也是同样的,作为发射极侧导体的第二导体411和第四导体413与发射极侧布线板422是独立的,由此,能够通过第二导体411和第四导体413在平面方向上扩散热量,并且能够使发射极侧布线板422廉价且小型化。

在通过图4(c)的工序获得的中间体的表里面设置有翅片基底800。即,如图5(a)、图7(a)所图示,在集电极侧布线板423的下表面和发射极侧布线板422的上表面,分别通过金属接合构件51与翅片基底800接合。翅片基底800例如由铝形成。当用铜形成集电极侧布线板423的布线452和发射极侧布线板422的布线454时,由于铝和铜的热膨胀差而在翅片基底800上产生翘曲。然而,在本实施方式中,翅片基底800通过金属接合构件51分别与接合到第一导体410和第三导体412的集电极侧布线板423、和接合到第二导体411和第四导体413的发射极侧布线板422接合。因此,可以减少接合翅片基底800时的翘曲。因此,翅片基底800的接合工序不是加压接合的过程,而能设为低加压或无加压的接合过程。由此,能够力图降低生产设备的成本。

另外,也可以在翅片基底800的接合面上实施镀镍。

另外,集电极侧布线板423、发射极侧布线板422也可以预先通过金属接合构件51等与翅片基底800接合。

将通过图5(a)、图7(a)所图示的树脂850来进行密封之前的半导体装置300称为密封前半导体装置结构体304。

对通过图5(a)、图7(a)的工序获得的密封前半导体装置结构体304进行树脂密封。即,如图5(b)、图7(b)所图示,通过树脂850对设置在上下一对翅片基底800之间的密封前半导体装置结构体304进行密封。基于树脂850的密封通过传递模塑成形进行。在树脂模塑之前,可以在密封前半导体装置构成体304上覆盖树脂薄膜。

(模塑成形)

图8(a)是将密封前半导体装置结构体设置在金属模具内进行树脂模塑的工序的剖视图,图8(b)是图8(a)的区域VIIIb的放大图,图8(c)是表示在对密封前半导体装置结构体进行树脂模塑之前的翅片基底800的连接部810的形状的侧视图。

参照图8(c),树脂模塑前的翅片基底800的连接部810呈平行于X方向延伸的薄板形状。并且,参照图8(b),每当进行树脂模塑时在将密封前半导体装置构成体装填到金属模具内时,在上下金属模具852a、852b的台阶部855处上下一对连接部810在Z方向被夹压,并如图8(b)所示那样变形。下面,进行详细说明。

如图8(a)所图示,图5(a)所图示的密封前半导体装置结构体304设置在由下金属模具852a和上金属模具852b构成的金属模具852的腔内。如参考图8(c)所说明那样,各翅片基底800上形成有低刚性的连接部810。当在上下金属模具852a、852b内设置密封前半导体装置结构体304时,连接部810的外周端部810a如图8(b)所图示,与上金属模具852b的台阶部855b的第一面857抵接。同样地,虽然在图8(b)中未图示出,但是它与下金属模具852a的台阶部855a的第一面857抵接。以下示出其理由。

图19是用于说明在将密封前半导体装置结构体设置在金属模具内的状态下由金属模具引起的翅片基底的连接部的变形的示意图。还参照图19进行说明。

图19的实线所示的标号810-1表示在树脂模塑前平行于X方向延伸的连接部810的变形前的形状。

在下金属模具852a及上金属模具852b中分别形成有台阶部855a或台阶部855b。下金属模具852a的台阶部855a和上金属模具852b的台阶部855b的结构相同,以下,设以阶部855代表台阶部855a和台阶部855b,来进行说明。另外,台阶部855在X方向延伸并具有面向-Z方向的第一面857和第二面858。

在X方向上的长度中,连接部810的外周端部810a之间的长度、即图19所示的尺寸X

另外,金属模具852的台阶部855a、855b的第一面857和第二面858形成在大致平行于XY面的平坦面。

如上所述,如上所述对翅片基底800的连接部810和金属模具台阶部855a、855b的第一面857和第二面858的各尺寸进行设定。因此,当将密封前半导体装置结构体304设置在金属模具852的腔内并对金属模具852进行合模时,如图8(a)、8(b)所示,上下的翅片基底800的连接部810的外周端部810a附近的部分分别与台阶部855b或台阶部855a的第一面857和垂直侧面856相交叉的角部抵接,图19中实线所示的变形前的连接部810-1弯曲成如双点划线810-2所示的变形后的连接部810-2那样。

图9(a)是说明在图8(a)所图示的金属模具内注入树脂的状态下树脂的作用的图,图9(b)是图9(a)的区域XIb的放大图。

在图8(a)、8(b)所示的状态下,将树脂材料850S注入金属模具852内。

树脂材料850S流入金属模具852的腔内,填充在上下的翅片基底800的连接部810之间,对第一导体410~第四导体413的外周侧面进行密封。如上所述,在该状态下,上下的翅片基底800的连接部810分别被按压在台阶部855b、855a的第一面857上。因此,利用上下的翅片基底800的连接部810和台阶部855b或台阶部855a的第一面857的抵接部来抑制注入到上下的翅片基底800之间的树脂材料850S的泄漏,从而不会泄漏到阶部855b或阶部855a的第二面858侧。

当通过金属模具852将接合有上下一对翅片基底800的密封前半导体装置结构体304强力夹持时,会在有源元件155、157等产生过度的应力。但是,连接部810设置在翅片基底800上,由于翅片基底800构成为在低刚性的连接部810中以小的负荷弯曲,因此能够缓和作用于有源元件155、157等的应力。

另外,如图8(a)所示,在金属模具852内设有弹簧机构864。弹簧机构864具有防止经由第一导体410~第四导体413、集电极侧/发射极侧布线板422、423而作用于有源元件155、157等的剥离的功能。剥离是如下现象。即,通过设置于金属模具852的腔内的密封前半导体装置结构体304的周围所填充的树脂材料850S,使得扩大该翅片基底800之间的空间的静液压Ps(参照图9(a)、图9(b))作用在上下的翅片基底800上。因此,通过第一导体410~第四导体413、集电极侧/发射极侧布线板423、422,剥离力作用于有源元件155、157等。通过使由弹簧机构864对密封前半导体装置构成体304所施加的加压力大于由上下的金属模具852a、852b的合模力所产生的对密封前半导体装置结构体304的加压力,从而能够抵消作用于有源元件155、157等的剥离力。

有源元件155、157等相对于加压力较强,但相对于剥离力较弱,因而成为破坏、故障的主要原因。通过使由弹簧机构864对密封前半导体装置结构体304所施加的加压力大于由树脂材料850S的压力产生的剥离力,从而能够防止树脂模塑时的有源元件155、157等的破坏或故障。

如图9(a)所图示,由于在硬化前具有流动性的树脂材料850S流入设置于金属模具852的腔内的密封前半导体装置结构体304内,因此施加在树脂材料850S上的压力作为静液压Ps被加载到金属模具852和密封前半导体装置结构体304。

如图9(b)所示,由树脂材料850S产生的静液压Ps使翅片基底800的连接部810变形,并按压到上下的金属模具852a、852b的台阶部855a、855b的第二面858。此时,在连接部810上形成有第一塑性变形部801、第二塑性变形部802、第三塑性变形部803以及平坦的中间部804。

如图9(b)所示,翅片基底800的连接部810在第一塑性变形部801处变形成使得外周端部810a位于台阶部855a、855b的第一面857的上方。翅片基底800的连接部810也可以在第二塑性变形部802和第三塑性变形部803处变形,中间部804仿照金属模具852的第二面858的表面而变形为平坦。翅片基底800的连接部810在根部侧的第二塑性变形部802处变形为朝向第三塑性变形部803向外侧倾斜扩张。

在将树脂材料850S的注入压力设为5MPa的情况下,如果连接部810用0.6mm以下的铝材料形成,则能够形成具有第一塑性变形部801~第三塑性变形部803及中间部804的连接部810。

通常,密封前半导体装置结构体304的上下的翅片基底800的连接部810的厚度方向、换言之Z方向的高度位置(以下,有时也简称为“高度位置”)由于元器件公差、组装时的偏差而在一个密封前半导体装置结构体304本身产生0.1mm左右的偏差。另外,在多个密封前半导体装置结构体304产生0.2mm左右的偏差。

反之,在本实施方式中,上下的翅片基底800的连接部810的中间部804被模塑成型时的树脂材料850S按压在上下的金属模具852a、852b的平坦的第二面858,并以保持该状态的方式对连接部810进行塑性变形而形成。即,即使密封前半导体装置结构体304的上下的翅片基底800的连接部810的中间部804的高度位置存在偏差,也能够将所有的密封前半导体装置结构体304的连接部810的中间部804的高度位置设定在上下的金属模具852a、852b的第二面858的位置上。因此,能够使半导体装置300的上下的翅片基底800的连接部810的中间部804的高度位置的偏差变得极小。在本发明者的研究中,上下的翅片基底800的连接部810的中间部804的高度位置的偏差即使在多个半导体装置300之间也能够设为0.01mm左右。

另外,在上述翅片基底800的连接部810的塑性变形的说明中,关于X方向进行了阐述,但是如参照图10所明确的那样,翅片基底800的连接部810即使在Y方向上也与X方向同样地进行塑性变形。

另外,虽然未图示,但是对第一导体410~第四导体413、功率端子和信号端子的封装化直到树脂模塑工序为止都是在第一导体410~第四导体413、功率端子和信号端子由系杆连接的状态下来进行的。在树脂模塑后,通过切断系杆,将功率端子、信号端子加工成规定的形状,从而能够得到图1所图示的半导体装置300。

图10是表示本发明所涉及的半导体模块的实施方式1的一个示例的剖视图。

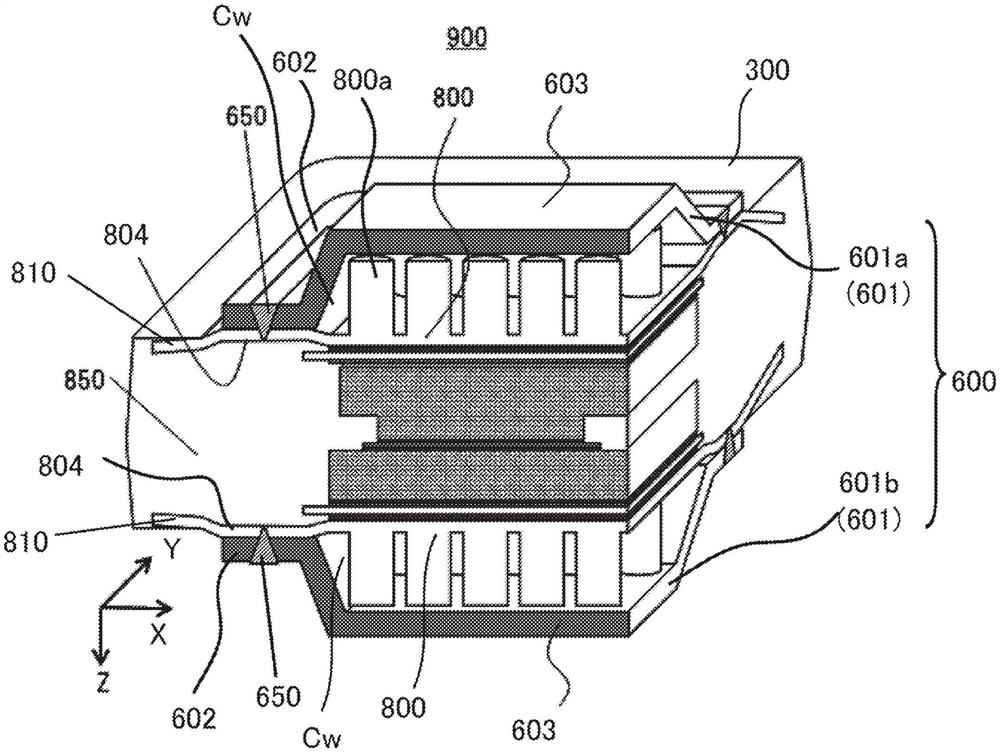

半导体模块900具有半导体装置300和流路形成体600。

如上所述,半导体装置300具有如下结构,即夹着第一导体410~第四导体413,上下配置有翅片基底800,通过填充在翅片基底800的连接部810之间的树脂850而对第一导体410~第四导体413进行密封。连接部810具有露出至树脂850的上下表面(Z方向)的中间部804。

流路形成体600具有上壳体601a和下壳体601b。上壳体601a与上方(-Z方向)的翅片基底800接合,下壳体601b与下方(Z方向)的翅片基底800接合。上壳体601a与翅片基底800的接合结构和下壳体601b与翅片基底800的接合结构相同。以下,设以壳601来代表上壳体601a和下壳体601b,说明壳体601和翅片基底800的接合结构。

壳体601在俯视下具有矩形框状的基底部602和与基底部602一体形成的盖部603。基底部602形成为大致平行于XY面的平坦状,与翅片基底800的连接部810的中间部804接合。盖部603从基底部602上升并延伸到在与翅片基底800的翅片800a的前端之间产生间隙的高度为止。盖部603与翅片基底800的翅片800a之间的间隙构成水等制冷剂流通的冷却用流路Cw。

另外,上壳体601a和下壳体601b的冷却用流路Cw具备在未图示的区域中连通的制冷剂流入口13(参照图16)和制冷剂流出口14(参照图16),将上壳体601a和下壳体601b组装来构成流路形成体600。

壳体601的基底部602与翅片基底800的连接部810的中间部804通过接合部650接合。在对第一导体410~第四导体413的外周侧面进行密封的树脂850上遍及整周地形成有接合部650。

在壳体601的基底部602与翅片基底800的连接部810的接合中,能够使用利用了树脂的粘接或焊接等,但优选在耐久性方面优秀的焊接。能够使用激光焊接作为通过焊接来实现的接合。一般来说,在激光焊接中,如果相接合的构件之间产生0.1mm以上的间隙,则产生焊接不良的风险会增大。如上所述,在本实施方式中,上下的翅片基底800的连接部810的中间部804的高度位置的偏差在多个半导体装置300之间也能够设为0.01mm左右。因此,能够提高流路形成体600与翅片基底800的接合的可靠性和操作性,从而提高生产性。

图11是表示本发明所涉及的半导体模块的实施方式1的另一个示例的剖视图。

图11所示的半导体模块900A具有两个半导体装置300和一个流路形成体600A。流路形成体600A具有上壳体601c和下壳体601d。上壳体601c与上方(-Z方向)的翅片基底800接合,下壳体601d与下方(Z方向)的翅片基底800接合。上壳体601c与翅片基底800的接合结构和下壳体601d与翅片基底800的接合结构相同。以下,设以壳体601来代表上壳体601c和下壳体601d,说明壳体601与翅片基底800的接合结构。

壳体601具有框状形成,配置在两个半导体装置300之间,并与半导体装置300的双方接合。即,壳体601通过接合部650与一个半导体装置300的翅片基底800的连接部810接合,并且通过接合部650与另一个半导体装置300的翅片基底800的连接部810接合。

另外,上壳体601c和下壳体601d具备在未图示的区域中连通的制冷剂流入口13(参照图16)和制冷剂流出口14(参照图16),将上壳体601c和下壳体601d组装来构成流路形成体600A。

在图11所图示出的实施方式中,半导体装置300的上下的翅片基底800的连接部810的中间部804的高度位置的偏差在多个半导体装置300之间也能够设为0.01mm左右。上壳体601c和下壳体601d与这样偏差小的翅片基底800的连接部810的中间部804接合。因此,能够在强度上和可靠性方面良好且有效地进行流路形成体600A与翅片基底800的接合。

此外,在图11中,例示出了半导体模块900A具有通过一个流路形成体600A连接两个半导体装置300的结构。然而,半导体装置300的数量也能够为3个以上,是通过流路形成体600A连接相邻的半导体装置300彼此的结构。

根据上述实施方式1,发挥以下效果。

(1)半导体模块900、900A包括半导体装置300和流路形成体600、600A,所述半导体装置300包括:具有第一连接部810的第一翅片基底(散热构件)800;具有第二连接部810的第二翅片基底(散热构件)800;以及将第一导体410~第四导体413的外周侧面密封的树脂850,所述流路形成体600、600A连接到第一翅片基底800的第一连接部810和第二翅片基底800的第二连接部810,半导体模块900、900A具有第一塑性变形部801,该第一塑性变形部801进行塑性变形,使得第一翅片基底800的第一连接部810的外周端部810a与第二翅片基底800的第二连接部810的外周端部810a之间的厚度方向的间隔小于第一翅片基底800的第一连接部810的中间部804与第二翅片基底800的第二连接部810的中间部804之间的厚度方向的间隔,在第一翅片基底800的第一连接部810与第二翅片基底800的第二连接部810之间填充有树脂850。根据该结构,仅通过连接流路形成体600、600A与半导体装置300的第一、第二翅片基底800就能够组装半导体模块900、900A。因此,不需要对上下壳体的周侧部的端面彼此进行定位,能够提高半导体模块900、900A的生产性。

另外,由于进行塑性变形而使得第一、第二翅片基底800的外周端部810a之间的厚度方向的间隔比中间部804之间的厚度方向的间隔要小,因此在模塑成型时,能够抑制树脂材料850S从第一、第二连接部810泄漏到外部。

(2)在上述半导体模块的制作方法中,将第一翅片基底800的第一连接部810和第二翅片基底800的第二连接部各自的外周端部810a与金属模具852的台阶部(抵接部)855抵接,在第一翅片基底800的第一连接部810和翅片基底800的第二连接部810之间填充树脂材料850S,对第一翅片基底800的第一连接部810和第二翅片底部800的第二连接部810分别塑性变形,以使得第一翅片基底800的第一连接部810的中间部804和翅片基底800的第二连接部810的中间部804之间的厚度方向的间隔大于台阶部855之间的厚度方向的间隔。

根据该方法,第一、第二翅片基底800的第一、第二连接部810通过树脂材料850S注入时的压力而塑性变形。因此,不需要另外进行对第一、第二翅片基底800的第一、第二连接部810进行塑性变形的工序,能提高生产性。

另外,利用上下的翅片基底800的连接部810和台阶部855b或台阶部855a的抵接部来抑制注入到上下的翅片基底800之间的树脂材料850S的泄漏,从而不会泄漏到阶部855b或阶部855a的第二面858侧。

并且,上下的翅片基底800的连接部810以保持被按压到金属模具852的台阶部855的下表面858的位置的方式进行塑性变形。即,即使密封前半导体装置结构体304的上下的翅片基底800的连接部810之间的间隔存在偏差,也能够将所有的密封前半导体装置结构体304的连接部810的中间部804的Z高度位置设定在上下的金属模具852a、852b的下表面858的位置上。因此,能够使上下的翅片基底800的连接部810的中间部804之间的间隔的偏差变得极小。因此,能够提高上下的翅片基底800与流路形成体600、600A的接合的可靠性和操作性,从而提高生产性。

图12是使用了本发明所涉及的半导体模块的功率转换装置的电路图。

功率转换装置200包括逆变器电路部140、142、用于辅助机的逆变器电路部43和电容器模块500。逆变器电路部140和142具有多个半导体装置300,通过连接它们而构成三相桥电路。在电流容量大的情况下,进一步并联连接半导体装置300,通过与三相逆变器电路的各相对应地进行这些并联连接,从而能够应对电流容量的增大。另外,通过并联连接内置于半导体装置300中的作为功率半导体元件的有源元件155、157、二极管156、158,也能够应对电流容量的增大。

逆变器电路部140和逆变器电路部142的基本电路结构相同,控制方法、动作也基本上相同。逆变器电路部140等电路性动作的概要众所周知,因此在此省略详细说明。

如上所述,上桥臂电路包括上桥臂用的有源元件155和上桥臂用的二极管156作为开关用的功率半导体元件,下桥臂电路包括下桥臂用的有源元件157和下桥臂用的二极管158作为开关用的功率半导体元件。有源元件155、157接受从构成驱动电路174的两个驱动电路中的一个或另一个输出的驱动信号而进行开关动作,将由电池136供给的直流电转换为三相交流电。

如上所述,上桥臂用的有源元件155及下桥臂用的有源元件157具备集电极电极、发射极电极、栅电极。上桥臂用的二极管156和下桥臂用的二极管158包括阴极电极和阳极电极两个电极。如图3所示,二极管156、158的阴极电极分别电连接到IGBT155、157的集电极电极,二极管156、158的阳极电极分别电连接到有源元件155、157的发射极电极。由此,从上桥臂用的有源元件155及下桥臂用的有源元件157的发射极电极朝向集电极电极的电流的流动成为顺时针方向。

另外,可以使用MOSFET(金属氧化物半导体型电场效应晶体管)作为有源元件,在这种情况下,不需要上桥臂用的二极管156、下桥臂用的二极管158。

各上、下桥臂串联电路的正极侧端子315B和负极侧端子319B分别连接到电容器模块500的电容器连接用的直流端子上。上桥臂电路和下桥臂电路的连接部分别产生交流电,各上、下桥臂串联电路的上桥臂电路和下桥臂电路的连接部连接到各半导体装置300的交流侧端子320B。各相的各半导体装置300的交流侧端子320B分别连接到功率转换装置200的交流输出端子,所产生的交流电被提供给电动发电机192或194的定子绕组。

控制电路172基于来自车辆侧的控制装置或传感器(例如电流传感器180)等的输入信息,生成用于控制上桥臂用的有源元件155、下桥臂的有源元件157的开关定时的定时信号。驱动电路174基于从控制电路172输出的定时信号,生成用于使上桥臂用的有源元件155和下桥臂用的有源元件157进行开关动作的驱动信号。

此外,181、182和188是连接器。

上、下桥臂串联电路包含未图示的温度传感器,上、下桥臂串联电路的温度信息被输入到微机。另外,向微机输入上、下桥臂串联电路的直流正极侧的电压信息。微机基于这些信息进行过温度检测及过电压检测,在检测到过温度或过电压的情况下,停止所有上桥臂用的有源元件155、下桥臂用的有源元件157的开关动作,保护上、下桥臂串联电路不受过温度或过电压的影响。

图13是表示图12所示的功率转换装置的一个示例的外观立体图,图14是图13所示的功率转换装置的XIV-XIV线剖视图。另外,图15(a)是从上方侧看图14所图示的功率转换装置的立体图,图15(b)是从下方侧看图14所图示的功率转换装置的立体图,图16是图15(a)的XVI-XVI线剖视图。

功率转换装置200由下部壳体11和上部壳体10构成,具有形成为大致长方体形状的外壳12。在外壳12的内部收纳有图15所图示的半导体模块900B、电容器模块500等。半导体模块900B具有流路形成体600B,与流路形成体600B的冷却用流路Cw(参照图10)连通的冷却水流入管13和冷却水流出管14从外壳12的一个侧面突出。如图14所示,下部壳体11的上部侧开口,上部壳体10堵住下部壳体11的开口而安装在下部壳体11上。上部壳体10和下部壳体11由铝合金等形成,相对于外部进行密封而进行固定。上部壳体10和下部壳体11可以一体地构成。通过将外壳12设为简单的长方体形状,从而容易安装到车辆等上,并且也易于生产。

如图13所示,连接器17安装在外壳12的长边方向的一个侧面上,并且交流终端18连接到该连接器17。另外,在导出冷却水流入管13和冷却水流出管14的表面上设置有连接器21。

如图14所图示,半导体模块900B收纳在外壳12内。控制电路172和驱动电路174配置在半导体模块900B的上方侧,电容器模块500收纳在半导体模块900的下方侧。如图15(a)和15(b)所图示,半导体模块900B具有6in1结构,该6in1结构具有三个2in1结构的半导体装置300。即,包含图12所示的逆变器电路部140、142的一方。此外,在图15(b)中,为了表示半导体装置300的配置,透过流路形成体600图示出了翅片基底800。

半导体装置300的交流侧端子320B贯穿电流传感器180而与母线361接合。另外,作为半导体装置300的直流端子的正极侧端子315B和负极侧端子319B分别与电容器模块500的正/负极端子362A、362B接合。

另外,在图14所示的半导体装置300中,交流侧端子320B没有弯曲,而直接延伸出。另外,正极侧端子315B、负极侧端子319B具有在根部侧被切断后的短形状。

功率转换装置200在下部壳体11内收纳电容器模块500,将预先制作出的半导体模块900B收纳在电容器模块500上,并将控制电路172、驱动电路174收纳在半导体模块900B上而制成。当收纳半导体模块900B时,各半导体装置300的交流侧端子320B与母线361接合,并且正极侧端子315B、负极侧端子319B分别与电容器模块500的正/负极端子362A、362B接合。当收纳控制电路172和驱动器电路174时,连接各半导体装置300的信号端子和控制电路172、驱动电路174的连接端子(未示出)。通过将半导体模块900B、电容器模块500、控制电路172和驱动电路174收纳在下部壳体11内后被上部壳体10密封,从而获得图13所图示的功率转换装置200。

如图15(a)、图15(b)和图16所图示,半导体模块900B具有细长的长方体形状。半导体模块900的流路形成体600B由铁、铝合金等形成。

如图16所图示,流路形成体600B具有组合图10所示的流路形成体600和图11所示的流路形成体600A的结构,具有流路上盖610、流路外壳620和流路下盖630。流路外壳620设置有连接相邻的半导体装置300彼此的框部621。流路上盖610和流路外壳620通过未图示的紧固构件进行组装。流路外壳620和流路下盖630经由O环631而结合,构成水密结构。

如图11所图示,框部621通过相邻的各半导体装置300的翅片基底800的连接部810的接合部650进行连接,连结两相邻的半导体装置300。

流路下盖630设置有冷却水流入管13和冷却水流出管14。流路外壳620形成有使框部621贯通厚度(Z方向)的贯穿流路612。从冷却水流入管13流入的冷却水在设置在各半导体装置300的下表面(Z方向)与流路下盖630之间的流路中流通,从下方侧冷却各半导体装置300。另外,从冷却水流入管13流入的冷却水经由贯穿流路612在设置在各半导体装置300的上表面(-Z方向)与流路上盖610之间的流路中流通,从上方侧冷却各半导体装置300。从上方侧和下方侧冷却各半导体装置300的冷却水从冷却水流出管14流出。在流路下盖630、流路外壳620、流路上盖610内形成有用于冷却各半导体装置300的冷却用流路Cw。

这样,使用3个2in1结构的半导体装置300,形成6in1结构的功率转换装置200。

-实施方式2-

图17是表示本发明所涉及的半导体模块的实施方式2的剖视图。

在实施方式2中,具有在半导体装置300的翅片基底800的连接部810的中间部804设置有厚壁部811的结构。

厚壁部811突出设置在与连接部810的流路形成体600A侧相反的一侧。由于厚壁部811设在第一塑性变形部801与第三塑性变形部803之间的中间部804上,因此能够使连接部810在第一塑性变形部801~第三塑性变形部803中塑性变形,而不会妨碍连接部810的塑性变形。当通过激光焊接将翅片基底800的连接部810与流路形成体600A接合时,由于激光输出的偏差,激光有可能在厚度方向上贯穿翅片基底800的连接部810和流路形成体600A。通过在翅片基底800的连接部810设置厚壁部811,从而能够抑制这样的激光的贯穿,能够确保接合强度。

实施方式2中的其他结构与实施方式1同样。

因此,在实施方式2中也发挥与实施方式1同样的效果。

-实施方式3-

图18(a)是本发明所涉及的半导体模块的实施方式3的剖视图,图18(b)是对图18(a)所示的翅片基底的连接部进行模塑成形的工序的放大剖视图。

在实施方式3中,具有在半导体装置300的翅片基底800的连接部810的中间部804设有剖面三角形状的凹部812的结构。凹部812在连接部810的中间部804的宽度(X方向的长度)的大致中央部设成遍及整周的环状,连接部810以凹部812为界,分割成在X方向和-X方向上延伸的两个平坦部。

在金属模具852中,用于形成凹部812的剖面三角形状的突出部860设成遍及整周的环状。

当将树脂材料850S注入金属模具852内时,树脂材料850S填充在上下的翅片基底800的连接部810之间,各翅片基底800的连接部810通过树脂压力而被按压在台阶部855b的第二面858上。由于在金属模具852上形成有突起部860,因此连接部810在成为突起部860的角部的顶部和顶部两侧的根部分别形成塑性变形部805、806、807,并保持该状态。

如图18(a)所示,流路形成体600A的上下的壳体601分别通过两个接合部650与各半导体装置300的翅片基底800的连接部810接合。两个接合部650在连接部810的凹部812的X方向的平坦部的区域和-X方向的平坦部的区域中各设置一个。

由此,一个翅片基底800的连接部810设为在两个地方与流路形成体600的各壳体601接合的结构,从而确保了连接强度的可靠性,并且提高了水密性能。

实施方式3中的其他结构与实施方式1同样。

因此,在实施方式3中也发挥与实施方式1同样的效果。

在上述实施方式中,将半导体模块900、900A例示为设有一对上桥臂和下电路的2in1结构或设有三对上桥臂和下电路的6in1结构。然而,半导体模块900、900A也可以设为3in1结构或4in1结构。

此外,3in1结构例如具有封装有三个上桥臂电路的结构,或封装有三个下桥臂电路的结构。能够将封装有三个上桥臂电路的上桥臂封装和封装有三个下桥臂电路的下桥臂封装组合起来,形成具有6in1结构的半导体模块。

在上述实施方式中,例示了将第一导体410~第四导体413与布线板422、423的布线452、454的接合、以及布线板422、423的布线452、454与翅片基底800通过金属接合构件51接合的结构。然而,也可以通过导电性粘接剂、焊接、基于离子束照射的焊接接合等其他接合方法代替基于金属接合部件51的接合。

另外,虽然在上述中说明了各种实施方式和变形例,但是本发明并不限定于这些内容。可以组合上述各种实施方式和变形例,或者适当地进行变更,本发明的技术思想范围内能考虑到的其他方面也包含在本发明的范围内。

标号说明

155、157 有源元件(半导体元件)

156、158 二极管(半导体元件)

200 功率转换装置

300 半导体装置

304 密封前半导体装置结构体

410~413 第一导体~第四导体

433 发射极侧布线板

423 集电极侧布线板

451、453 绝缘板

600、600A、600B 流路形成体

601 壳体(框部)

601a、601c 上壳体(框部)

601b、601d 下壳体(框部)

602 基底部(框部)

603 盖部

621 框部

650 接合部

800 翅片基底(散热构件)

800a 翅片

801~803 第一塑性变形部~第三塑性变形部

804 中间部(平坦部)

810 连接部

810a 外周端部

811 厚壁部

812 凹部

850 树脂

850S 树脂材料

852 金属模具

855、855a、855b 台阶部(抵接部)

900、900A 半导体模块

900A 半导体模块

Cw 冷却用流路

Ps 静液压

- 半导体模块、功率转换装置及半导体模块的制作方法

- 半导体装置、功率半导体模块及具备功率半导体模块的电力转换装置