转子组件

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及一种具有通风机叶轮的转子组件以及一种具有这种转子组件的径流式风扇。

背景技术

在径流式风扇的某些应用中,存在这样的基本问题:转子与定子或电子器件之间需要进行密封,导致介质无法到达定子或进入电子器件壳体。

针对慢速运转的泵已经有了解决方案,就是通过磁性耦合盘由磁性对配耦合器从外部通过分隔套壳体进行驱动。这个磁性对配耦合器例如直接或单独地用法兰安装,并且由电动机驱动。

这种结构包括许多组件并且由于磁耦合器而需要较大的结构空间。因此在径流式风机的高转速下,无法合理地实现具有单独的磁耦合器的高功率密度紧凑单元。

在无分隔套的情况下借助滑动轴封环来密封电子器件区域,这会产生非期望的摩擦和较大磨损。这里的限制因素同样是高转速。

本发明所称的高转速应用是指通风机叶轮的如下转速:在这样的转速下,径流式压缩机出口处的周向速度至少为60m/s。

就此而言,来自转速较慢的、使用屏蔽电动机的屏蔽泵领域的已知解决方案无法转用在高转速通风机上。

此外,经典构造需要分离轴承座。然而,只有耗费极大投入才能确保轴承和轴承座的精确配合的轴承对中。这样一个单元的平衡由于两侧支承而须分两步进行。首先须在第一步骤中平衡电枢,而后需要平衡完整单元,因为电枢不可及。

如果为了密封介质而采用分段式或复合式壳体或者例如采用单侧敞开的分隔套,那么在安装好转子单元后,仍然存在定子与转子之间的密封问题。因此,在支承管例如作为模制组件安装在主壳体中的情况下,例如可以首先完整地构建转子单元。但是,这种情况下需要将分隔套设计成从后方敞开的,因而在完成所有的安装步骤后,必须封闭并密封分隔套。

发明内容

有鉴于此,本发明的目的是克服上述缺点并且提供一种径流式通风机的转子组件,特别是高转速径流式通风机的转子组件,这种转子组件能优化安装,与此同时,能够在确保良好效率的同时在转子与定子之间形成密封。

这个目的通过根据权利要求1所述的特征组合而达成。

为此,本发明提出一种用于高转速径流式通风机的转子组件,包括内部轴向敞开的支承管,承载通风机叶轮的轴体连同转子安装在所述支承管中,其中所述转子组件的转子安装在壳体的圆柱形分隔套中。

本发明的另一个方面涉及一种具有通风机壳体的径流式通风机,所述通风机壳体与所述分隔套一体成型,据此,所述转子组件安置在所述通风机壳体的分隔套中。

在本发明的有利技术方案中,如下设置:所述支承管连同所述轴体和安装在所述轴体上的所述转子布置在所述周向封闭的分隔套中。

在优选实施方式中提出如下设计:所述分隔套沿轴向背离所述通风机壳体的大体平坦的壳体底板延伸。同样有利的是:在所述转子与包围所述转子(50)的定子之间形成气隙,并且所述分隔套以其圆柱形的分隔套壁布置在所述气隙中。通过这种方式,不需要设置磁耦合器,就能直接实现对通风机轴的驱动。

进一步优选地,所述分隔套的材料不是优良的电导体,因为旋转磁体会造成涡流损耗。分隔套材料的体积电阻不应低于10欧姆。分隔套材料的接近于1的磁导率同样是优选的,否则会屏蔽部分磁场。

在本发明的同样有利的技术方案中,如下设置:所述轴体在设于所述支承管中的第一轴承以及设于所述支承管中的、沿轴向与所述第一轴承隔开的第二轴承上居中安装在所述通风机叶轮与所述转子之间的区域内。

所述电动机的拓扑结构针对高转速而优化。为了减小电场转速(elektrischeFelddrehzahl),转子具有一个或两个极的最小极对数。这样就能接受较大的磁气隙,而不必忍受过大的效率损失。可将分隔套安置在这个磁气隙中,分隔套将转子区域与定子区域分开。因此,在本发明的有利技术方案中,如下设置:所述电动机的转子正好具有两个或四个极。

在本发明的另一有利技术方案中,如下设置:所述定子被壳体包围,所述壳体为所述定子提供容置空间并且优选为安装在所述容置空间内的电动机电子器件提供容置空间,其中所述壳体相对所述通风机壳体密封并且与所述通风机壳体连接。

为了简化安装,所述支承管借助径向悬凸部支承在所述通风机壳体的壳体底板上并且借助连接配置与所述通风机壳体连接,其中所述悬凸部至少部分地沿着所述通风机叶轮的外周延伸。

因此,本发明的优点可归纳为:

-转子与电子器件区域之间借助一体式无缝分隔套实现最佳密封性,

-通过用未设磁耦合器的定子直接驱动转子,实现组件数较少的紧凑设计

-通过中央支承管和工作轴承的易平衡性而达到良好的高转速适用性。

-由于功率密度高,所产生的损耗热的散热效果得到改善。

上述设计方案可以通过各种缩放选项来进一步地与各种工作点相匹配。这样的缩放选项例如是风扇直径、风扇转速、风扇形状、风扇轮叶高度、蜗壳截面、接头直径、滚珠轴承的尺寸、电动机的有效长度、定子直径、磁体直径、气隙大小、印制电路板的结构、绕组配置和轴体直径。

附图说明

关于本发明其他有利改进方案的特征请参阅从属权利要求,下面参照附图并结合本发明的优选实施方案予以详细说明。其中:

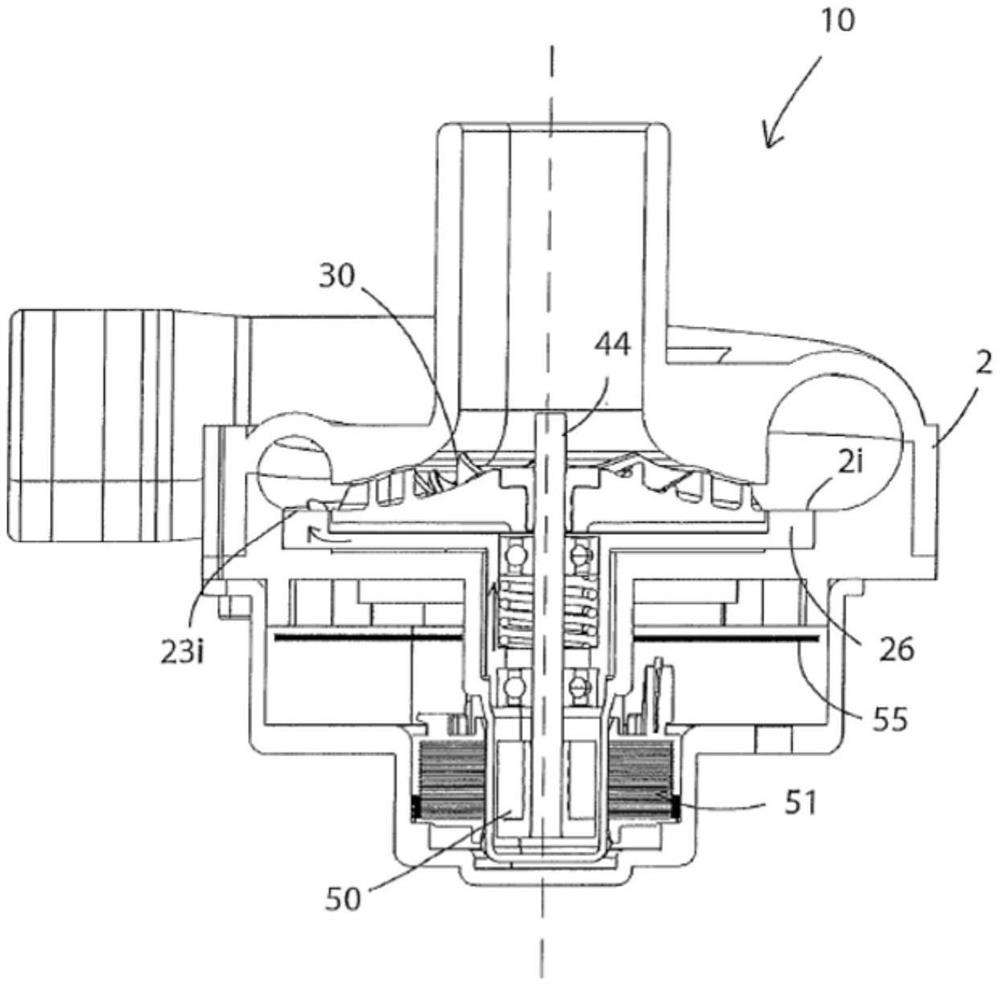

图1为转子组件的实施例的剖视图,

图2为径流式通风机的实施例的剖视图,

图3为根据图2的实施例的透视剖视图,及

图4至图8为本发明进一步的实施例。

具体实施方式

下面参考图1至图8对本发明进行详细说明,其中相同的附图标记指向相同的结构特征和/或功能特征。

图2和图3示出具有转子组件10的高转速径流式通风机1的实施例。

转子组件10包括内部轴向敞开的支承管20。支承管20中安装有轴体40,其中屏蔽电动机的转子50安装在轴体40上。在转子50与包围转子50的定子51之间形成气隙,并且分隔套以其圆柱形的分隔套壁3a布置在该气隙中。电动机的就此而言位于外侧的定子51又布置在壳体52中。在这个实施例中,转子50正好具有两个极。

壳体52形成用于定子51和电动机电子器件55的容置空间,其中壳体52在密封面56处相对通风机壳体2密封并且与该通风机壳体连接。

支承管20具有向外突出的径向悬凸部21。

在根据图1的剖视图中可以清楚看到,悬凸部21沿着通风机叶轮30的外周31延伸。悬凸部21大体上构建为圆形板状悬凸部,其直径大于通风机叶轮30的直径。

悬凸部21还具有在外侧环周延伸的、向上突出的凸缘23,该凸缘沿轴向A延伸并且从径向外侧包围通风机叶轮30的径向边缘区域32。换言之,通风机叶轮30以如下方式安置在轴体40上:通风机叶轮30布置在悬凸部21上的凹槽中。

轴体40被安装在两个轴承24、25之间,其中弹簧28抵靠着第一轴承24预张紧,该弹簧支撑在内凸条29上。(在图1中位于下方的)第二轴承25固定于支承管20的下端并且抵靠凸条29安装。轴体40连同转子50穿过下轴承25而伸出。

图1和图2中还进一步示出通风机壳体2。其中,支承管20以轴体40和安装在轴体40上的转子50伸入周向封闭(顶部敞开)的分隔套3,该分隔套是径流式通风机1的通风机壳体2的一部分并且与该通风机壳体一体成型。

壳体2的分隔套3沿轴向背离通风机壳体2的大体平坦的壳体底板2a延伸。支承管20以其径向悬凸部21支承在壳体底板2a上并且借助螺旋连接与通风机壳体2连接。

图4至图8示出本发明进一步的实施方式,其中特别是壳体2、分隔套3、支承管20和散热部23采用替代性设计。也能看到分隔套的悬凸部3v,该悬凸部在壳体2的壳体上部与壳体下部之间延伸。在图9中还可看到,在散热部23区域内设有用于将支承管20的悬凸部固定在分隔套3的悬凸部上的固定开口。

本发明的实施范围不限于前述优选实施例。凡是运用图示解决方案的技术变体,即便以完全不同的方式进行实施,也落入本发明的范围。如前所述,可以根据面向应用的缩放选项,使结构形式与应用相匹配。

- 转子、转子轴组件、转子轴组件的拆卸工具及拆装方法

- 可更换转子的转子组件及安装有该转子组件的研磨机