一种无孔环背钻孔PCB板及制备工艺

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及PCB制备技术领域,尤其涉及一种无孔环背钻孔PCB板及制备工艺。

背景技术

目前5G通讯类BBU PCB产品,客户设计有无孔环压接背钻孔,树脂塞背钻孔,树脂塞通孔和普通PTH设计一体要求。

PCB目前朝着高密化发展,孔与孔间距很小,已经没有足够空间给背钻孔(经过背钻的PTH孔)做孔环保护,如果背钻孔孔环过小,在应用过程中会出现孔环剥离问题,如果孔环铜皮掉到PCB其它位置,导致PCB出现板短路风险,所以客户不接受有孔环设计的压接背钻孔PCB板。

目前,对于含有树脂塞背钻孔、无孔环压接背钻孔设计PCB板的制备工艺为:板电—>图电(电铜+电锡)—>一次背钻—>闪蚀—>褪锡—>树脂塞孔—>外层图形—>二次背钻,由于客户在背钻面(PTH孔被钻掉的一侧)不接受有孔环设计,会在外层图形步骤之后增加二次背钻流程,将多余孔环祛除,这样额外增加一次背钻流程,增加了PCB板的制备工艺的周期,增加了成本,同时,二次背钻后无闪蚀流程,存在铜屑堵在背钻孔,造成背钻孔内披锋等品质风险。

发明内容

为了克服现有技术存在的缺点,本发明提供一种无孔环背钻孔PCB板及制备工艺,在整板电镀步骤之后增加图电干膜转移步骤,用图电干膜盖住指定背钻PTH孔口孔环位置上的铜层,从而防止在PTH孔口孔环位置上的铜层在步骤图形电镀中电镀上铜层、锡层,进而使得在碱性蚀刻步骤中,使得PTH孔口形成铜孔环位置上的铜层被蚀刻掉,同时将经过背钻步骤的PTH孔内的铜屑蚀刻掉;这样在保证孔环被祛除的基础上,没有了二次背钻的流程,增加的图电干膜转移步骤相比于现有技术二次背钻的流程,缩短了PCB板的制备工艺的周期,减少了加工成本,同时保证了PTH孔内不产生披锋等品质风险。

为达此目的,本发明采用以下技术方案:

本发明提供了一种无孔环背钻孔PCB板,包括PCB板和贯穿PCB板的PTH孔、背钻孔和树脂塞孔,所述PCB板有同时含有树脂塞PTH孔、非树脂塞PTH孔、树脂塞背钻孔、非树脂塞无环背钻孔设计,其中所述非树脂塞无环背钻孔孔口处为无孔环设计。

作为上述技术方案的进一步改进,所述树脂塞背钻孔钻掉的孔壁上和所述非树脂塞无环背钻孔钻掉的孔壁上均为无铜设计,所述PTH孔的孔壁上、所述非树脂塞PTH孔的孔壁上、所述树脂塞背钻孔另一部分的孔壁上和所述非树脂塞无环背钻孔另一部分的孔壁上均电镀有一层铜。

本发明还提供了一种无孔环背钻孔PCB板制备工艺,包括以下步骤:

整板电镀:在PCB板面上、PTH孔孔壁上电镀一层铜;

图电干膜转移:用干膜盖住需背钻的PTH孔的孔环位置上的铜层;

图形电镀:在PCB表面、PTH孔内镀铜、镀锡,有干膜保护区域不被镀铜、镀锡;

背钻:在PTH孔一侧,将PTH孔内壁上不需要用于导电的部分孔铜段祛除,形成背钻孔;

褪干膜:将背钻孔孔口干膜褪去,露出孔口铜层,以被蚀刻;

碱性蚀刻:将PCB板表面未被锡保护的铜面蚀刻掉,同时将经过背钻步骤的PTH孔内的铜屑蚀刻掉;

褪锡:将PCB板表面锡层褪去;

树脂塞孔:通过塞孔树脂,按照客户设计,将指定的PTH孔、背钻孔塞住;

外层图形转移:按照客户资料,将客户设计图形转移到PCB外表面

作为上述技术方案的进一步改进,在背钻步骤中,将需要树脂塞、非树脂塞的背钻孔同时钻出,在PTH孔一侧,祛除PTH孔内壁上不需要用于导电的部分铜层的方式为钻孔,将PTH孔内壁上不需要用于导电的部分铜层通过钻孔的方式钻掉。

作为上述技术方案的进一步改进,在步骤图电干膜转移中,用干膜盖住背钻孔孔环位置上的铜层,从而阻碍在步骤图形电镀时,在背钻孔孔环位置镀铜、镀锡。

本发明的有益效果为:1、在板电步骤之后增加图电干膜步骤,用图电干膜盖住指定背钻PTH孔口孔环位置上的铜层,从而防止在PTH孔口孔环位置上的铜层在步骤图形电镀中电镀上铜层、锡层,进而使得在碱性蚀刻步骤中,使得PTH孔口形成铜孔环位置上的铜层被蚀刻掉,同时将经过背钻步骤的PTH孔内的铜屑蚀刻掉;这样在保证孔环被祛除的基础上,没有了二次背钻的流程,增加的图电干膜步骤相比于现有技术二次背钻的流程,缩短了PCB板的制备工艺的周期,减少了加工成本,同时保证了PTH孔内不产生披锋等品质风险。

2、无孔环设计可以防止孔环在PCB板工作时减少信号的干扰,同时防止了铜孔环掉到PCB其它位置而导致PCB出现板短路的风险。

3、为了实现更好的信号传输,减少信号干扰,需要把不需要导通的PTH孔壁铜通过钻孔方式钻掉,形成一个背钻孔,也就是钻孔。

附图说明

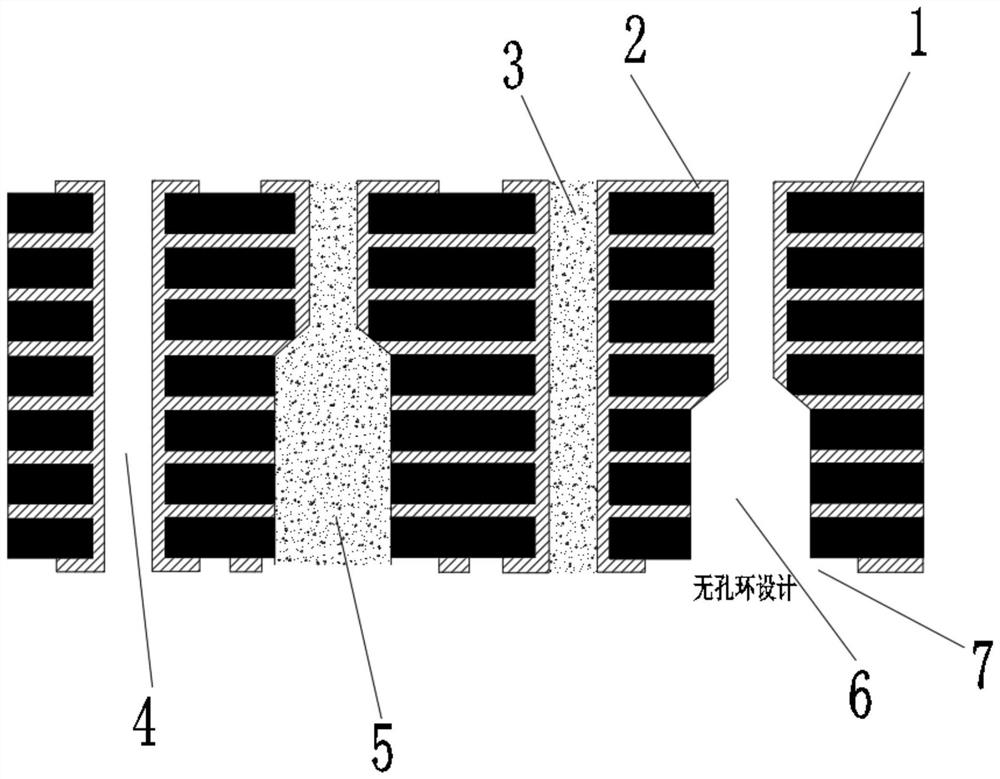

图1为本实施例PCB板的示意图。

其中,上述附图包括以下附图标记:1、PCB板,2、铜层,3、树脂塞PTH孔,4、非树脂塞无孔环背钻孔,5、树脂塞背钻孔,6、非树脂塞PTH孔,7、无孔环区域。

具体实施方式

现在将参照附图在下文中更全面地描述本发明,在附图中示出了本发明当前优选的实施方式。然而,本发明可以以许多不同的形式实施,并且不应被解释为限于本文所阐述的实施方式;而是为了透彻性和完整性而提供这些实施方式,并且这些实施方式将本发明的范围充分地传达给技术人员。

如图1所示,一种无孔环背钻孔PCB板,包括PCB板和贯穿PCB板的PTH孔、背钻孔和树脂塞孔,所述PCB板有同时含有树脂塞PTH孔3、非树脂塞PTH孔6、树脂塞背钻孔5、非树脂塞无环背钻孔设计,其中非树脂塞无环背钻孔孔口处为无孔环设计。

如果PCB板1具有铜孔环,PCB板1工作时产生的磁场与铜孔环切割产生电流,会产生干扰信号而干扰PCB板1的工作,无孔环设计可以防止孔环在PCB板1工作时减少信号的干扰,同时防止了铜孔环掉到PCB其它位置而导致PCB出现板短路的风险。

进一步地,树脂塞背钻孔5钻掉的孔壁上和非树脂塞无环背钻孔钻掉的孔壁上均为无铜层2设计,树脂塞PTH孔3的孔壁上、非树脂塞PTH孔6的孔壁上、树脂塞背钻孔5另一部分的孔壁上和非树脂塞无环背钻孔另一部分的孔壁上均电镀有一层铜层2。

在PCB板的设计制备过程中,会首先在PCB板钻一定数量的PTH孔,非树脂塞PTH孔6为没有塞入树脂的PTH孔,树脂塞PTH孔3的孔壁上为塞有树脂的PTH孔,树脂塞背钻孔5为钻掉一部分孔壁的PTH孔且塞有树脂的孔,非树脂塞无环背钻孔为钻掉一部分孔壁的PTH孔且没有塞树脂和一侧孔口没有铜环的孔。

为了实现更好的信号传输,减少信号干扰,需要把不需要导通的PTH孔壁铜通过钻孔方式钻掉,形成一个背钻孔,例如非树脂塞无孔环背钻孔4和树脂塞背钻孔5。

本实施例还提供了一种无孔环背钻孔PCB板制备工艺,包括以下步骤:

板电:在PCB板面上电镀一层铜;

图电干膜:用图电干膜盖住PTH孔口形成铜孔环位置上的铜层;

图电:在PTH孔内壁上电镀上铜层,然后再在PTH孔内壁上的铜层上和PCB板面上的线路铜层上电镀上锡层,保护PTH孔内壁上的铜层和PCB板面上的线路铜层不被蚀刻掉;

背钻:在PTH孔一侧,将PTH孔内壁上不需要用于导电的部分铜层祛除;

褪干膜:将在图电干膜步骤中盖住PTH孔口上的图电干膜褪去,使得在PTH孔口形成铜孔环位置上的铜层暴露出来:

碱性蚀刻:将PTH孔口形成铜孔环位置上的铜层和PCB板面上的不需要的铜层蚀刻掉,同时将经过背钻步骤的PTH孔内的铜屑蚀刻掉;

褪锡:将PTH孔内壁上的锡层褪去;

树脂塞孔:通过树脂,将PTH孔塞住;

外层图形。、

对上述各步骤的详细说明:

在背钻步骤中,在PTH孔一侧,祛除PTH孔内壁上不需要用于导电的部分铜层的方式为钻孔,将PTH孔内壁上不需要用于导电的部分铜层通过钻孔的方式钻掉。

在步骤图电干膜中,用图电干膜盖住PTH孔口形成铜孔环位置上的铜层,从而防止在PTH孔口形成铜孔环位置上的铜层在步骤图电中电镀上锡层。

在板电步骤之后增加图电干膜步骤,用图电干膜盖住指定背钻PTH孔口孔环位置上的铜层,从而防止在PTH孔口孔环位置上的铜层在步骤图形电镀中电镀上铜层、锡层,进而使得在碱性蚀刻步骤中,使得PTH孔口形成铜孔环位置上的铜层被蚀刻掉,同时将经过背钻步骤的PTH孔内的铜屑蚀刻掉;这样在保证孔环被祛除的基础上,没有了二次背钻的流程,增加的图电干膜步骤相比于现有技术二次背钻的流程,缩短了PCB板的制备工艺的周期,减少了加工成本,同时保证了PTH孔内不产生披锋等品质风险。

以上所述实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种无孔环背钻孔PCB板及制备工艺

- 一种无孔环的PCB板制作方法