一种稀燃发动机热射流机构及其燃烧系统

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于发动机技术领域,具体涉及一种稀燃发动机热射流机构及其燃烧系统。

背景技术

随着石油资源的日益枯竭和环境污染问题越来越严重,人们对传统车用动力提出了越来越高的要求,推动能源多元化和新型节能减排技术的发展已成为当前其关键挑战。天然气、石油气、煤气、甲烷、氢气、沼气等气体燃料由于具有来源广泛、生产制造成本低等优势,应用日趋广泛。稀释燃烧由于具有能够降低发动机泵气损失、传热损失,提高比热比等优势,也成为了车用发动机的一种极具应用潜力的节能和减排技术措施。

当发动机采用稀释燃烧技术时,随着混合气稀释程度的提升,通常也会引发燃烧过程滞后和延长、燃烧稳定性变差及燃烧不完全性提升等问题,进而使得稀燃技术对发动机实际改善效果有限。热射流点火一种有效提高发动机稀释技术应用效果的技术途径,其将传统火花点火发动机火花塞替换为预燃室射流点火装置,当火花点火发动机需要点火时,预燃室内火花塞先行点火,预燃室内气体温度和压力的快速升高使得预燃室内的高温已燃混合物以热射流的形态喷入发动机汽缸内,从而点燃缸内混合气。相较于传统的点火方式,射流点火装置拥有更大的汽缸内混合气点火能量以及更快的火焰传播速度,进而可有效提高发动机稀燃稀燃极限和燃烧速度,更大幅度地提升发动机热效率以及降低有害污染物排放。

常见射流点火装置目前主要有两类,一类为有燃料单独供给的,一类为无燃料单独供给的。对于无燃料单独供给的射流点火装置,其预燃室内的混合气来源于发动机压缩冲程自汽缸压入预燃室内的混合气,当发动机采用稀释燃烧技术时,其预燃室内的混合气燃料浓度也会非常低,进而使得热射流形成及引燃能力显著减弱,对稀燃技术的性能改善潜力有限。对于有燃料单独供给的射流点火装置,虽然通过外部预混或直接喷射形式会使预燃室内形成燃料浓度较高混合气,但是其结构复杂性和应用成本会大幅度增加,特别经常还需要对发动机本体进行较大幅度的改动。鉴于此,本发明提出了一种适用于气体燃料发动机的热射流点火系统及稀释燃烧系统,一方面实现了热射流点火系统的独立进气,能够获得燃油浓度较高的混合气,提升热射流形成及引燃性能,另一方面,系统复杂性和应用成本显著降低,并且基本无需对发动机本体进行改动;此外,还在发动机气缸组织实现了适合于发动机稀释燃烧的混合气分布模式。

发明内容

为了解决现有技术的不足,本发明对现有的预燃室射流点火装置进行升级,调整了预燃室射流点火装置预燃室内可燃混合气的制备过程,通过对传统主动式预燃室射流点火结构改进实现了预燃室内扫气,并通过进气分层系统,提高发动机燃烧稳定性的同时抑制爆震,进一步优化发动机性能。

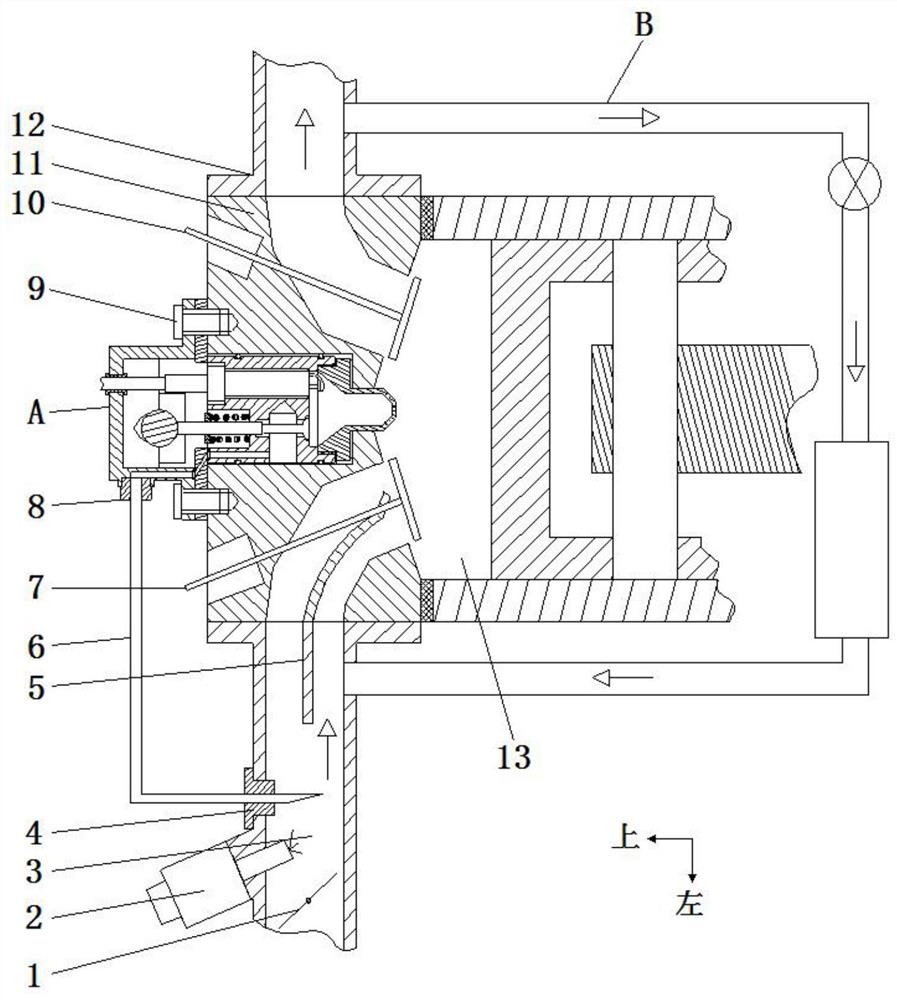

本发明由热射流点火系统A、废气再循环系统B、节气门1、燃料喷射器2、进气总管3、接头a4、导流板5、预燃室进气管6、进气门7、接头b8、螺栓组9、排气门10、发动机缸盖11、排气总管12和燃烧室13组成,其中,节气门1、燃料喷射器2和导流板5由外到内安装于进气总管3中;预燃室进气管6出口端经接头b8与热射流点火系统A中支撑块C的孔a27连通,预燃室进气管6入口端经接头a4与进气总管3连通,预燃室进气管6用于获取进气总管3中燃料喷射器2附近的较浓混合气。

螺栓组9经热射流点火系统A中支撑块C的孔组a26、压板D的孔组b34,将热射流点火系统A固接于缸盖11中心。热射流点火系统A中机构下体F的射流喷孔组50的1-6个射流喷孔与燃烧室13连通;进气门7和排气门10对称固接于发动机缸盖11中心左右两侧;废气再循环系统B的废气回流管a51上端与排气总管12连通;废气再循环系统B的废气回流管c55上端与进气总管3连通。

所述的热射流点火系统A由支撑块C、压板D、机构上体E、机构下体F、密封圈a14、密封圈b15、盖板16、凸轮轴17、气门18、挡块19、复位弹簧20、火花塞21、密封圈c22、铜垫a23、铜垫b24、密封圈d25组成,其中:所述的支撑块C下端裙边设有孔组a26的2-4 个孔,支撑块C上端靠右设有孔b29,用于通过火花塞21末端,使其与火花塞导线相连;支撑块C左端设有孔a27和预燃室气路a28,且孔a27与预燃室气路a28连通,预燃室气路a28 下端开口于支撑块C下端面,预燃室气路a28下端开口处设有凹槽a33,密封圈a14置于凹槽a33中;支撑块C内部靠上设有凸轮活动腔30和凸轮轴安装座31,凸轮轴安装座31用于固定凸轮轴17,使凸轮在凸轮活动腔30内运动,凸轮轴安装座31四周设有螺纹孔组32的 4-6个孔。

所述的压板D上设有孔组b34的2-4个孔和中孔36,中孔36的左侧设有预燃室气路b35。

所述的机构上体E为圆柱形,机构上体E左侧中部设有储气室46,用于储存来自进气总管3的浓混合气。机构上体E下端设有下台阶螺纹孔c43,用于连接、固定机构下体F;机构上体E上端自左至右设有预燃室气路c38、台阶孔a39和台阶孔b40,其中预燃室气路c38上端设有凹槽b37,预燃室气路c38下端与储气室46连通;台阶孔39经储气室46与下台阶螺纹孔43连通;台阶孔39下端设有气门缓冲座45,用于保护气门18在高速运转下免于冲击受损;台阶孔b40中部设有螺纹44,台阶孔b40下端与下台阶螺纹孔43连通;机构上体E 圆柱外圈近上端设有凹槽c41,机构上体E圆柱外圈近下端设有凹槽d42,用于安装密封圈,实现热射流点火系统A密封。

所述的机构下体F由上部圆台48和下部壳体49固接而成,其中上部圆台48外圈设有螺纹,下部壳体49下部设有射流喷孔组50的1-6个射流喷孔,下部壳体49内为预燃室47。

支撑块C、压板D、机构上体E和机构下体F自上而下顺序排列;密封圈b15置于凹槽b37中,与凹槽a33中的密封圈a14共同完成始于预燃室气管6、通过预燃室气路a28、预燃室气路b35、预燃室气路c38的预燃室气路的密封;;凸轮轴17经盖板16安装于支撑块C 的凸轮轴安装座31中;气门18小头端穿过气门缓冲座45、储气室46安装于机构上体E的台阶孔a39中,气门18上端与凸轮轴17上的凸轮活动连接;挡块19固接于气门18上部,复位弹簧20套于气门18,且于挡块19下方,复位弹簧20下端固接于机构上体E中台阶孔a39的凸台上;火花塞21下部与机构上体E的螺纹44螺纹连接,火花塞21下端的中心电极、侧电极以及两电极间火花塞间隙位于机构下体F的预燃室47中;

密封圈c22置于机构上体E的凹槽c41,密封圈d25置于机构上体E的凹槽d42,用于进一步密封热射流点火系统;铜垫a23安装于机构上体E中上部圆台48下面;铜垫b24安装于机构上体E下端与机构下体F中上部台48连接处。

所述的废气再循环系统B由废气回流管a51、控制阀52、废气回流管b53、冷却器54和废气回流管c55组成,其中,废气回流管a51、控制阀52、废气回流管b53、冷却器54和废气回流管c55顺序排列并固接,用于实现低温EGR回流。

当发动机正常运转时,新鲜空气通过节气门1进入进气总管3,燃料喷射器2喷出气体燃料,与新鲜空气进行混合,此时的混合气浓度较高,部分混合气进入预燃室进气管6中,另一部分浓度较低的混合气沿着进气总管3、导流板5进入燃烧室13中。进入预燃室进气管6中的浓混合气沿着支撑块C中的预燃室气路a28、压板D中的预燃室气路b35、机构上体 E中的预燃室气路c38到达储气室46。当发动机需要点火时,凸轮轴17上凸轮与气门18小头接触点自基圆段变为尖顶段,气门18克服复位弹簧20弹力向机构下体F方向移动,气门18被打开,储气室46内的浓混合气进入预燃室47中,此时火花塞21点火,引燃预燃室47内的浓混合气被点燃,引燃后的预燃室47内温度和压力迅速升高,与燃烧室13之间形成压力差,这种压力差使得预燃室47内的高温已燃混合气穿过射流喷孔组50的1-6个射流喷孔,以热射流的形式喷入燃烧室13内,从而引燃发动机燃烧室13内的稀薄混合气。

本发明还包括进气分层系统,排气总管12排出的发动机废气,经废气回流管a51流向废气控制阀52,根据发动机所需的EGR率,废气控制阀52控制其开度以控制EGR率,废气继续流经冷却器54冷却为低温废气,通过废气回流管c55进入进气总管3下侧,使得发动机燃烧室13内靠近射流喷孔组50处的中心区域混合气为新鲜充量,而发动机壁面附近的混合气则含有低温EGR。介于此,射流喷孔组50的射流喷孔喷射出的热射流点燃的将是燃烧室13内中心区域的稀薄新鲜充量,在引入废气再循环的同时提高了燃烧的可靠性与稳定性,降低了循环变动率,进一步提高了发动机热效率的同时还能够有效降低有害污染物的排放。

上述技术方案的指导思想是:在进气总管3中的燃料喷射器2后方增加一根预燃室进气管6,获取较浓的混合气,将此混合气引入预燃室机构上体E中的储气室46内,当发动机需要点火时,凸轮轴17上的凸轮克服复位弹簧20弹力,将气门18向下顶开,使得混合气进入预燃室47内,此时火花塞21点火,引燃预燃室47内的浓混合气,引燃后的预燃室47内温度和压力迅速升高,与燃烧室13之间形成压力差,这种压力差使得预燃室47内的高温已燃混合气穿过射流喷孔组50的射流喷孔,以热射流的形式喷入燃烧室13内,从而引燃发动机燃烧室13内的稀薄混合气。除此之外,此发明还提供了一种提高热射流发动机燃烧稳定性的进气分层机构,排气总管12排出的高温废气经废气回流管a51、废气控制阀52、废气回流管b53、冷却器54、废气回流管c55转换为低温废气并进入进气总管3内,经导流板5导流,将进入缸内的新鲜充量与低温EGR进行分层,使得燃烧室13内中心区域为与热射流相适配的稀薄新鲜充量,而壁面附近则是能够有效提高热效率并抑制爆震的低温EGR。

本发明能实现对气体燃料热射流发动机机构的进一步优化,有效地简化热射流发动机预燃室内混合气的制备过程,并通过混合气分层,进一步提高热射流发动机燃烧稳定性,以及有效地抑制爆震。

附图说明

图1为稀燃发动机热射流及其燃烧系统的结构示意图;

图2为热射流点火系统A的结构示意图;

图3为废气再循环系统B的结构示意图;

图4为支撑块C的剖视图;

图5为压板D的剖视图;

图6为机构上体E的剖视图;

图7为机构下体F的剖视图;

其中:A.热射流点火系统 B.废气再循环系统 C.支撑块 D.压板 E.机构上体 F.机构下体 1.节气门 2.燃料喷射器 3.进气总管 4.接头 a5.导流板 6.预燃室进气管 7.进气门 8.接头 b9.螺栓组 10.排气门 11.缸盖 12.排气总管 13.燃烧室 14.密封圈a15. 密封圈b 16.盖板 17.凸轮轴 18.气门 19.挡块 20.复位弹簧 21.火花塞 22.密封圈c 23.铜垫a 24.铜垫b 25.密封圈d 26.孔组a 27.孔a 28.预燃室气路a 29.孔b 30.凸轮活动腔 31.凸轮轴安装座 32.螺纹孔组 33.凹槽a 34.孔组b 35.预燃室气路 b 36.中孔37.凹槽b 38.预燃室气路c 39.台阶孔a 40.台阶孔b 41.凹槽c 42.凹槽d 43.下台阶螺纹孔 44.螺纹 45.气门缓冲座 46.储气室 47.预燃室 48.上部圆台 49.下部壳体 50.射流喷孔组 51.废气回流管a 52.控制阀 53.废气回流管b 54.冷却器 55.废气回流管c。

具体实施方式

如图1所示,本发明由热射流点火系统A、废气再循环系统B、节气门1、燃料喷射器2、进气总管3、接头a4、导流板5、预燃室进气管6、进气门7、接头b8、螺栓组9、排气门10、发动机缸盖11、排气总管12和燃烧室13组成,其中,节气门1和导流板5自左至右固接于进气总管3内;燃料喷射器2固接于进气总管3左部;预燃室进气管6右端经接头b8与热射流点火系统A中支撑块C的孔a27连通;预燃室进气管6左下端经接头a4与进气总管3左部连通;螺栓组9经热射流点火系统A中支撑块C的孔组a26、压板D的孔组b34,将热射流点火系统A固接于缸盖11中心;热射流点火系统A中机构下体F的射流喷孔组50的1-6个射流喷孔与燃烧室13连通;进气门7和排气门10对称固接于发动机缸盖11中心左右两侧;废气再循环系统B的废气回流管a51上端与排气总管12连通;废气再循环系统B的废气回流管c55上端与进气总管3连通。

如图2至图6所示,所述的热射流点火系统A由支撑块C、压板D、机构上体E、机构下体F、密封圈a14、密封圈b15、盖板16、凸轮轴17、气门18、挡块19、复位弹簧20、火花塞21、密封圈c22、铜垫a23、铜垫b24、密封圈d25组成,其中:所述的支撑块C下端裙边设有孔组a26的4-6个孔,支撑块C上端靠右设有孔b29,支撑块C左端设有孔a27和预燃室气路a28,且孔a27与预燃室气路a28连通,预燃室气路a28下端开口于支撑块C下端面,预燃室气路a28下端开口处设有凹槽a33,密封圈a14置于凹槽a33中;支撑块C内部靠上设有凸轮活动腔30和凸轮轴安装座31,凸轮轴安装座31四周设有螺纹孔组32的4-6个孔;所述的压板D上设有孔组b34和中孔36,中孔36的左侧设有预燃室气路b35;所述的机构上体E为圆柱形,机构上体E左侧中部设有储气室46;机构上体E下端设有下台阶螺纹孔c43;机构上体E上端自左至右设有预燃室气路c38、台阶孔a39和台阶孔b40,其中预燃室气路c38上端设有凹槽b37,预燃室气路c38下端与储气室46连通;

台阶孔39经储气室46与下台阶螺纹孔43连通;,台阶孔a39下端设有气门缓冲座45;台阶孔b40中部设有螺纹44,台阶孔b40下端与下台阶螺纹孔43连通;机构上体E圆柱外圈近上端设有凹槽c41,机构上体E圆柱外圈近下端设有凹槽d42;所述的机构下体F由上部圆台48和下部壳体49固接而成,其中上部圆台48外圈设有螺纹,下部壳体49下部设有射流喷孔组50的1-6个射流喷孔,下部壳体49内为预燃室47;支撑块C、压板D、机构上体E 和机构下体F自上而下顺序排列;密封圈a14和密封圈b15分别固接于压板D中预燃室气路b35的上下两端;凸轮轴17经盖板16固接于支撑块C的安装座31;气门18安装于机构上体E的台阶孔a39中,气门18上端与凸轮轴17上的凸轮活动连接;挡块19固接于气门18上部,复位弹簧20套于气门18,且于挡块19下方,复位弹簧20下端固接于机构上体E中台阶孔a39的凸台上;火花塞21下部与机构上体E的螺纹44螺纹连接,火花塞21下端的中心电极、侧电极以及两电极间火花塞间隙位于机构下体F的预燃室47中,火花塞21 上端与支撑块C的孔b29固接;密封圈c22固接于机构上体E的凹槽c41中,密封圈d25固接于机构上体E的凹槽d42中;铜垫a23固接于机构上体E中上部圆台48下面;铜垫b24固接于机构上体E下端与机构下体F中上部台48连接处。

如图7所示,所述的废气再循环系统B由废气回流管a51、控制阀52、废气回流管b53、冷却器54和废气回流管c55组成,其中,废气回流管a51、控制阀52、废气回流管b53、冷却器54和废气回流管c55顺序排列并固接。

如图1至图6所示,当发动机正常运转时,新鲜空气通过节气门1进入进气总管3,燃料喷射器2喷出气体燃料,与新鲜空气进行混合,此时的混合气浓度较高,部分混合气进入预燃室进气管6中,另一部分浓度较低的混合气沿着进气总管3、导流板5进入燃烧室13中。进入预燃室进气管6中的浓混合气沿着支撑块C中的预燃室气路a28、压板D中的预燃室气路b35、机构上体E中的预燃室气路c38到达储气室46。当发动机需要点火时,凸轮轴17 上凸轮与气门18小头接触点自基圆段变为尖顶段,气门18克服复位弹簧20弹力向机构下体 F方向移动,气门18被打开,储气室46内的浓混合气进入预燃室47中,此时火花塞21点火,引燃预燃室47内的浓混合气被点燃,引燃后的预燃室47内温度和压力迅速升高,与燃烧室13之间形成压力差,这种压力差使得预燃室47内的高温已燃混合气穿过射流喷孔组50 的1-6个射流喷孔,以热射流的形式喷入燃烧室13内,从而引燃发动机燃烧室13内的稀薄混合气。

如图1与图7所示,本发明还包括进气分层系统,排气总管12排出的发动机废气,经废气回流管a51流向废气控制阀52,根据发动机所需的EGR率,废气控制阀52控制其开度以控制EGR率,废气继续流经冷却器54冷却为低温废气,通过废气回流管c55进入进气总管 3下侧,使得发动机燃烧室13内靠近射流喷孔组50处的中心区域混合气为新鲜充量,而发动机壁面附近的混合气则含有低温EGR。介于此,射流喷孔组50的射流喷孔喷射出的热射流点燃的将是燃烧室13内中心区域的稀薄新鲜充量,在引入废气再循环的同时提高了燃烧的可靠性与稳定性,降低了循环变动率,进一步提高了发动机热效率的同时还能够有效降低有害污染物的排放。

- 一种稀燃发动机热射流机构及其燃烧系统

- 一种稀燃发动机热射流机构及其燃烧系统