二烯烃介电弹性体的制备方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于介电弹性体的制备技术领域,用于制备高介电性能的介电弹性体,具体地说是一种二烯烃介电弹性体的制备方法。

背景技术

介电弹性体是一种在外加电场激励下发生大变形,实现电能和机械能相互转换的智能软材料,被认为是新一代的人工肌肉,作为柔性驱动器、传感器和机械能收集器,在智能仿生、柔性机器人、航空航天、智能医疗器件、可穿戴器件等领域具有巨大的应用潜力。

在实际应用中,介电弹性体需要满足高介电常数,低力学模量、介电损耗及电导率等性能要求。

目前常见的商品化介电弹性体多为丙烯酸酯基弹性体,因其链结构中含有高极性基团,在电场作用下极化能力强,从而赋予基体高介电常数。但高极性基团的引入亦会导致介电弹性体本身力学模量、介电损耗及电导率的增大,降低其机电转化效率。

二烯烃橡胶材料通常具有较低的力学模量、介电损耗及电导率,在介电弹性体领域具有广阔的应用前景。但该类材料的介电常数较低,通常需要通过添加纳米介电颗粒或经分子链化学改性引入高极性基团来提高介电常数。前者纳米介电颗粒在橡胶基体中难分散,且橡胶基体与颗粒间的界面相容性差,必须通过精细的界面设计和改性才能实现橡胶材料介电常数有效提高。后者往往涉及繁复耗时的化学改性工艺,且高极性基团的引入量难以有效控制,导致改性橡胶材料的介电常数无法有效调控。此外,上述方法在提高烃橡胶材料介电常数的同时,不可避免地伴随着材料力学模量、介电损耗及电导率的大幅提高,从而限制了材料在介电弹性体领域的实际应用。因此,制备兼具高介电常数,低力学模量、介电损耗及电导率的二烯烃基介电弹性体材料仍旧是一个难题。

发明内容

本发明的目的,是要提供一种二烯烃介电弹性体的制备方法,以端醛基二烯烃橡胶为基体,端氨基聚醚胺为增容剂,通过醛胺缩合反应实现橡胶基体的扩链并提高分子链极性,提高橡胶基体与高介电溶剂间的相容性,并利用多官能醛基交联剂实现橡胶基体的交联,最终赋予二烯烃材料高的介电常数,同时保留低的力学模量、介电损耗及电导率。

本发明为实现上述目的,所采用的技术方案如下:

一种二烯烃介电弹性体的制备方法,按照以下步骤顺序进行:

S1、制备端醛基二烯烃液体橡胶

S2、将端醛基二烯烃液体橡胶、端氨基聚醚胺、高介电溶剂、多官能醛基交联剂在有机溶剂中混合,挥发溶剂后加热固化,得到二烯烃介电弹性体。

作为限定,所述步骤S1按照以下步骤顺序进行:

S11、将二烯烃橡胶溶解于反应介质中,得浓度为25g/L~100g/L的橡胶溶液;

S12、向橡胶溶液中加入环氧化试剂,于25~30℃下反应0.5~4h,得溶液A;

其中环氧化试剂用量为二烯烃橡胶的摩尔量的0.5%~5%;

S13、向溶液A中加入氧化降解试剂,于25~30℃下反应0.5~2h,得产物B;

所述氧化降解试剂与环氧化试剂的摩尔比为1:1~1:1.5;

S14、将产物B用蒸馏水洗涤至中性,挥发溶剂,得产物C,即为端醛基二烯烃液体橡胶;

所述端醛基二烯烃液体橡胶数均分子量范围为3500~30000。

作为第二种限定,所述步骤S2按照以下步骤顺序进行:

S21、将端醛基二烯烃液体橡胶于25~30℃下溶解于有机溶剂中,得到浓度为100g/L~200g/L的溶液D;

S22、向溶液D中依次加入端氨基聚醚胺、高介电溶剂、多官能醛基交联剂,于25~30℃下反应0.5~1h,得产物E;

其中端氨基聚醚胺数均分子量范围为230~2000,端氨基聚醚胺与端醛基二烯烃液体橡胶的重量比为10:100~30:100;高介电溶剂与端醛基二烯烃液体橡胶的重量比为5:100~80:100;多官能醛基交联剂与端醛基二烯烃液体橡胶的重量比为0.5:100~2:100;

S23、将产物E置于30~50℃环境中挥发溶剂1~3h,得产物F;

S24、将产物F置于80~100℃环境下加热固化8~12h,得二烯烃介电弹性体。

作为第三种限定,所述二烯烃橡胶是含1,4-聚合丁二烯单元的橡胶,为丁苯橡胶、聚丁二烯橡胶、丁腈橡胶、苯乙烯/丁二烯嵌段共聚物中的任意一种或者两种以上的混合物。

作为第四种限定,所述反应介质为二氯甲烷、氯仿、石油醚、环己烷、甲苯、二甲苯、四氢呋喃中的任意一种或者两种以上的混合物。

作为第五种限定,所述环氧化试剂为过氧甲酸、过氧乙酸、过氧丙酸、过氧丁酸、过氧异戊酸、过氧三氟乙酸、过氧苯甲酸、间氯过氧苯甲酸、硝基过氧苯甲酸中的任意一种或者两种以上的混合物。

作为第六种限定,所述氧化降解试剂为高碘酸、高氯酸、高溴酸中的一种或一种以上;所述端氨基聚醚胺为端氨基的聚氧化丙烯醚、端氨基聚氧化乙烯醚中的一种或者两者混合物。

作为第七种限定,所述高介电溶剂为碳酸乙烯酯、碳酸亚乙酯、碳酸丙烯酯、碳酸丁烯酯、γ-丁内酯、δ-戊内酯中的任意一种或者两种以上的混合物。

作为第八种限定,所述多官能醛基交联剂具有三个或更多个醛基官能团,采用均苯三甲醛、三醛基间苯三酚、三醛基联苯、苯四醛、四醛基联苯、四醛基四苯乙烯中的任意一种或者两种以上的混合物。

作为第九种限定,所述有机溶剂为二氯甲烷、氯仿、石油醚、环己烷、甲苯、二甲苯、四氢呋喃中的任意一种或者两种以上的混合物。

本发明由于采用了上述的技术方案,其与现有技术相比,所取得的技术进步在于:

(1)本发明以端醛基二烯烃橡胶为基体,端氨基聚醚胺为增容剂,通过醛胺缩合反应实现橡胶基体的扩链,同时引入高介电溶剂,并利用多官能醛基交联剂实现橡胶基体的交联,最终赋予二烯烃材料高的介电常数,同时保留低的力学模量、介电损耗及电导率;

(2)本发明提供的制备方法在交联二烯烃橡胶的同时,在交联网络中引入聚醚胺提高分子链极性,能显著改善交联网络与高介电溶剂的相容性。

本发明属于介电弹性体的制备技术领域,用于制备介电弹性体。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

在附图中:

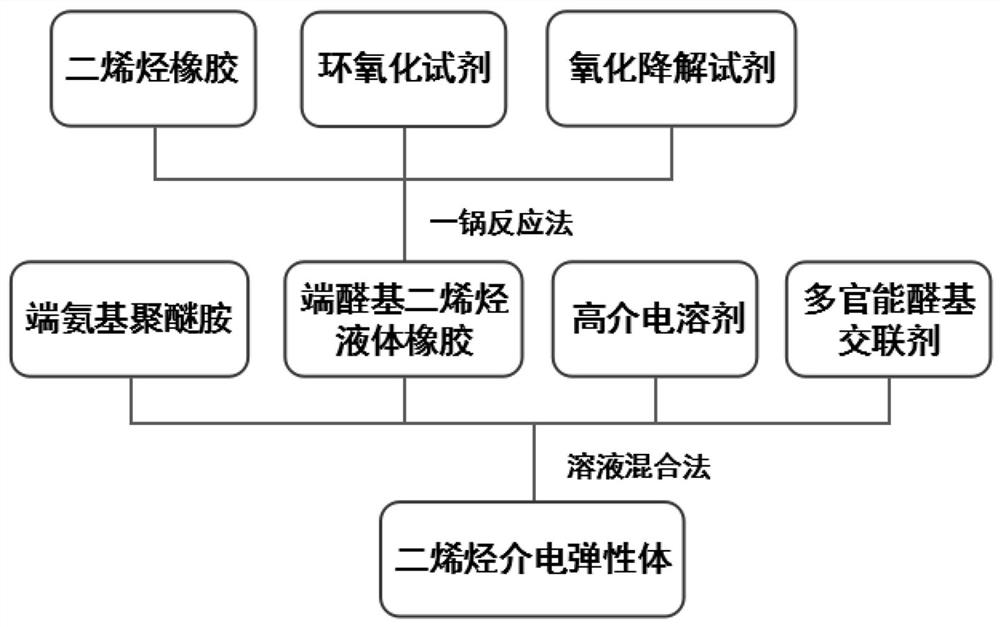

图1为本发明实施例1-4的工艺流程图;

图2为本发明实施例1中端醛基聚丁二烯介电弹性体G11的照片。

具体实施方式

以下结合附图对本发明的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

本发明提供的二烯烃介电弹性体的制备方法,按照以下步骤顺序进行:

S1、制备端醛基二烯烃液体橡胶

S2、将端醛基二烯烃液体橡胶、端氨基聚醚胺、高介电溶剂、多官能醛基交联剂在有机溶剂中混合,挥发溶剂后加热固化,得到二烯烃介电弹性体。

具体的,步骤S1按照以下步骤顺序进行:

S11、将二烯烃橡胶溶解于反应介质中,得浓度为25g/L~100g/L的橡胶溶液;

S12、向橡胶溶液中加入环氧化试剂,于25~30℃下反应0.5~4h,得溶液A;

其中环氧化试剂用量为二烯烃橡胶的摩尔量的0.5%~5%;

S13、向溶液A中加入氧化降解试剂,于25~30℃下反应0.5~2h,得产物B;

氧化降解试剂与环氧化试剂的摩尔比为1:1~1:1.5;

S14、将产物B用蒸馏水洗涤至中性,挥发溶剂,得产物C,即为端醛基二烯烃液体橡胶;

端醛基二烯烃液体橡胶数均分子量范围为3500~30000。

步骤S2按照以下步骤顺序进行:

S21、将端醛基二烯烃液体橡胶于25~30℃下溶解于有机溶剂中,得到浓度为100g/L~200g/L的溶液D;

S22、向溶液D中依次加入端氨基聚醚胺、高介电溶剂、多官能醛基交联剂,于25~30℃下反应0.5~1h,得产物E;

其中端氨基聚醚胺数均分子量范围为230~2000,端氨基聚醚胺与端醛基二烯烃液体橡胶的重量比为10:100~30:100;高介电溶剂与端醛基二烯烃液体橡胶的重量比为5:100~80:100;多官能醛基交联剂与端醛基二烯烃液体橡胶的重量比为0.5:100~2:100;

S23、将产物E置于30~50℃环境中挥发溶剂1~3h,得产物F;

S24、将产物F置于80~100℃环境下加热固化8~12h,得二烯烃介电弹性体。

上述制备过程中,二烯烃橡胶是含1,4-聚合丁二烯单元的橡胶,为丁苯橡胶、聚丁二烯橡胶、丁腈橡胶、苯乙烯/丁二烯嵌段共聚物中的任意一种或者两种以上的混合物。反应介质为二氯甲烷、氯仿、石油醚、环己烷、甲苯、二甲苯、四氢呋喃中的任意一种或者两种以上的混合物。环氧化试剂为过氧甲酸、过氧乙酸、过氧丙酸、过氧丁酸、过氧异戊酸、过氧三氟乙酸、过氧苯甲酸、间氯过氧苯甲酸、硝基过氧苯甲酸中的任意一种或者两种以上的混合物。氧化降解试剂为高碘酸、高氯酸、高溴酸中的一种或一种以上;所述端氨基聚醚胺为端氨基的聚氧化丙烯醚、端氨基聚氧化乙烯醚中的一种或者两者混合物。高介电溶剂为碳酸乙烯酯、碳酸亚乙酯、碳酸丙烯酯、碳酸丁烯酯、γ-丁内酯、δ-戊内酯中的任意一种或者两种以上的混合物。多官能醛基交联剂具有三个或更多个醛基官能团,采用均苯三甲醛、三醛基间苯三酚、三醛基联苯、苯四醛、四醛基联苯、四醛基四苯乙烯中的任意一种或者两种以上的混合物。有机溶剂为二氯甲烷、氯仿、石油醚、环己烷、甲苯、二甲苯、四氢呋喃中的任意一种或者两种以上的混合物。

为了表述方便,以下给出几个具有代表性的实施例,应当理解,以下实施例只是举例说明,实际上,二烯烃橡胶、反应介质、环氧化试剂、氧化降解试剂、高介电溶剂、多官能醛基交联剂、有机溶剂的选择不仅局限于以下实施例的选材。实际生产中,二烯烃橡胶是含1,4-聚合丁二烯单元的橡胶,为丁苯橡胶、聚丁二烯橡胶、丁腈橡胶、苯乙烯/丁二烯嵌段共聚物中的任意一种或者两种以上的混合物。反应介质为二氯甲烷、氯仿、石油醚、环己烷、甲苯、二甲苯、四氢呋喃中的任意一种或者两种以上的混合物。环氧化试剂为过氧甲酸、过氧乙酸、过氧丙酸、过氧丁酸、过氧异戊酸、过氧三氟乙酸、过氧苯甲酸、间氯过氧苯甲酸、硝基过氧苯甲酸中的任意一种或者两种以上的混合物。氧化降解试剂为高碘酸、高氯酸、高溴酸中的一种或两种以上的混合物;端氨基聚醚胺为端氨基的聚氧化丙烯醚、端氨基聚氧化乙烯醚中的一种或者两者混合物。高介电溶剂为碳酸乙烯酯、碳酸亚乙酯、碳酸丙烯酯、碳酸丁烯酯、γ-丁内酯、δ-戊内酯中的任意一种或者两种以上的混合物。多官能醛基交联剂具有三个或更多个醛基官能团,采用均苯三甲醛、三醛基间苯三酚、三醛基联苯、苯四醛、四醛基联苯、四醛基四苯乙烯中的任意一种或者两种以上的混合物。有机溶剂为二氯甲烷、氯仿、石油醚、环己烷、甲苯、二甲苯、四氢呋喃中的任意一种或者两种以上的混合物。

实施例1一种端醛基聚丁二烯介电弹性体的制备方法

如图1所示,本实施例按照以下步骤顺序进行:

S1、端醛基聚丁二烯液体橡胶的制备:

S11、将25kg聚丁二烯橡胶于25℃下完全溶解于1000L环己烷中,得浓度为25g/L的橡胶溶液;

S12、于搅拌状态下,向橡胶溶液中加入过氧苯甲酸,于25℃下反应1h,得溶液A1;

过氧苯甲酸的用量为聚丁二烯橡胶单元摩尔量的1%;

S13、于搅拌状态下,向溶液A1中加入高碘酸,于25℃下反应1h,得产物B1;

高碘酸的用量为过氧苯甲酸摩尔量的120%;

S14、将产物B1用蒸馏水洗涤至中性,挥发溶剂,得产物C1,即为端醛基聚丁二烯液体橡胶;

经

S2、制备端醛基聚丁二烯介电弹性体:

S21、将端醛基聚丁二烯液体橡胶于25℃下溶于氯仿中,得浓度为100g/L的溶液D1;

S22、将溶液D1均分五份得溶液D11、溶液D12、溶液D13、溶液D14、溶液D15,于搅拌状态下,按表1的配方及顺序,分别一一对应地向溶液D11、溶液D12、溶液D13、溶液D14、溶液D15中加入样品1、样品2、样品3、样品4、对比样1所对应的端氨基聚醚胺、碳酸丙烯酯、均苯三甲醛,于25℃下搅拌反应0.5h,得产物E11、产物E12、产物E13、产物E14、产物E15;

S23、将产物E11、产物E12、产物E13、产物E14、产物E15分别置于烘箱中于30℃条件下挥发溶剂1h,得产物F11、产物F12、产物F13、产物F14、产物F15;

S24、将产物F11、产物F12、产物F13、产物F14、产物F15于烘箱中,80℃条件下分别加热固化12h,得到端醛基聚丁二烯介电弹性体G11、端醛基聚丁二烯介电弹性体G12、端醛基聚丁二烯介电弹性体G13、端醛基聚丁二烯介电弹性体G14、、端醛基聚丁二烯介电弹性体G15。

表1

如图2所示,是本实施例制备的,端醛基聚丁二烯介电弹性体G11的实物图,从图中可以看出弹性体外观均匀且透明,说明通过本发明提供的制备方法能显著改善非极性二烯烃材料与极性高介电溶剂间的相容性。

端醛基聚丁二烯介电弹性体G11、端醛基聚丁二烯介电弹性体G12、端醛基聚丁二烯介电弹性体G13、端醛基聚丁二烯介电弹性体G14、、端醛基聚丁二烯介电弹性体G15的性能测试结果如下表2所示:

表2

从表2可以看出,随着碳酸丙烯酯用量的增加,样品的拉伸强度持续增大,同时介电常数也有明显提高,介电损耗和电导率仅略微提高,说明该制备方法在提高介电弹性体力学性能的同时,显著改善其介电性能。

实施例2一种端醛基丁腈介电弹性体的制备方法

如图1所示,本实施例按照以下步骤顺序进行:

S1、制备端醛基丁腈液体橡胶:

S11、将15kg丁腈橡胶于30℃下完全溶解于200L四氢呋喃中,得浓度为75g/L的橡胶溶液;

S12、于搅拌状态下,向橡胶溶液中加入过氧乙酸,于30℃下反应1.5h,得溶液A2;

过氧苯甲酸的用量为丁腈橡胶单元摩尔量的2.5%;

S13、于搅拌状态下,向溶液A2中加入高氯酸,于30℃下反应1.5h,得产物B2;

高氯酸的用量为过氧乙酸摩尔量的130%;

S14、将产物B2用蒸馏水洗涤至中性,挥发溶剂,得产物C2,即为端醛基丁腈液体橡胶;

经

S2、制备端醛基丁腈介电弹性体:

S21、将端醛基丁腈液体橡胶于30℃下溶于二氯甲烷中,得浓度为100g/L的溶液D2;

S22、将溶液D2均分五份得溶液D21、溶液D22、溶液D23、溶液D24、溶液D25,于搅拌状态下,按表3的配方及顺序,分别一一对应地向溶液D21、溶液D22、溶液D23、溶液D24、溶液D25中加入样品5、样品6、样品7、样品8、对比样2所对应的端氨基聚醚胺、碳酸丁烯酯、三醛基联苯,于30℃下搅拌反应0.5h,得产物E21、产物E22、产物E23、产物E24、产物E25;

S23、将产物E21、产物E22、产物E23、产物E24、产物E25分别置于烘箱中于40℃条件下挥发溶剂3h,得产物F21、产物F22、产物F23、产物F24、产物F25;

S24、将产物F21、产物F22、产物F23、产物F24、产物F25于烘箱中,90℃条件下分别加热固化10h,得到端醛基丁腈介电弹性体G21、端醛基丁腈介电弹性体G22、端醛基丁腈介电弹性体G23、端醛基丁腈介电弹性体G24、、端醛基丁腈介电弹性体G25。

表3

端醛基丁腈介电弹性体G21、端醛基丁腈介电弹性体G22、端醛基丁腈介电弹性体G23、端醛基丁腈介电弹性体G24、、端醛基丁腈介电弹性体G25的性能测试结果如下表4所示:

表4

从表4可以看出,随着碳酸丁烯酯用量的增加,样品的拉伸强度持续增大,同时介电常数也有明显提高,介电损耗和电导率仅略微提高,说明该制备方法在提高介电弹性体力学性能的同时,显著改善其介电性能。

实施例3一种端醛基丁苯介电弹性体的制备方法

如图1所示,本实施例按照以下步骤顺序进行:

S1、端醛基丁苯液体橡胶的制备:

S11、将25kg丁苯橡胶于28℃下完全溶解于500L甲苯中,得浓度为50g/L的橡胶溶液;

S12、于搅拌状态下,向橡胶溶液中加入间氯过氧苯甲酸,于28℃下反应0.5h,得溶液A3;

间氯过氧苯甲酸的用量为丁苯橡胶单元摩尔量的0.5%;

S13、于搅拌状态下,向溶液A3中加入高溴酸,于28℃下反应0.5h,得产物B3;

高溴酸的用量为间氯过氧苯甲酸摩尔量的100%;

S14、将产物B3用蒸馏水洗涤至中性,挥发溶剂,得产物C3,即为端醛基丁苯液体橡胶;

经

S2、制备端醛基丁苯介电弹性体:

S21、将端醛基丁苯液体橡胶于28℃下溶于四氢呋喃中,得浓度为120g/L的溶液D3;

S22、将溶液D3均分五份得溶液D31、溶液D32、溶液D33、溶液D34、溶液D35,于搅拌状态下,按表5的配方及顺序,分别一一对应地向溶液D31、溶液D32、溶液D33、溶液D34、溶液D35中加入样品9、样品10、样品11、样品12、对比样3所对应的端氨基聚醚胺、γ-丁内酯、苯四醛,于28℃下搅拌反应1h,得产物E31、产物E32、产物E33、产物E34、产物E35;

S23、将产物E31、产物E32、产物E33、产物E34、产物E35分别置于烘箱中于50℃条件下挥发溶剂2h,得产物F31、产物F32、产物F33、产物F34、产物F35;

S24、将产物F31、产物F32、产物F33、产物F34、产物F35于烘箱中,100℃条件下分别加热固化8h,得到端醛基丁苯介电弹性体G31、端醛基丁苯介电弹性体G32、端醛基丁苯介电弹性体G33、端醛基丁苯介电弹性体G34、、端醛基丁苯介电弹性体G35。

表5

端醛基丁苯介电弹性体G31、端醛基丁苯介电弹性体G32、端醛基丁苯介电弹性体G33、端醛基丁苯介电弹性体G34、、端醛基丁苯介电弹性体G35的性能测试结果如下表6所示:

表6

从表6可以看出,随着γ-丁内酯用量的增加,样品的拉伸强度持续增大,同时介电常数也有明显提高,介电损耗和电导率仅略微提高,说明该制备方法在提高介电弹性体力学性能的同时,显著改善其介电性能。

实施例4一种端醛基苯乙烯/丁二烯嵌段共聚物介电弹性体的制备方法

如图1所示,本实施例按照以下步骤顺序进行:

S1、端醛基苯乙烯/丁二烯嵌段共聚物液体橡胶的制备:

S11、将20kg聚丁二烯橡胶于25℃下完全溶解于200L二甲苯中,得浓度为100g/L的橡胶溶液;

S12、于搅拌状态下,向橡胶溶液中加入过氧异戊酸,于25℃下反应4h,得溶液A4;

过氧异戊酸的用量为聚丁二烯橡胶单元摩尔量的5%;

S13、于搅拌状态下,向溶液A4中加入高碘酸,于25℃下反应2h,得产物B4;

高碘酸的用量为过氧异戊酸摩尔量的150%;

S14、将产物B4用蒸馏水洗涤至中性,挥发溶剂,得产物C4,即为端醛基苯乙烯/丁二烯嵌段共聚物液体橡胶;

经

S2、制备端醛基苯乙烯/丁二烯嵌段共聚物介电弹性体:

S21、将端醛基苯乙烯/丁二烯嵌段共聚物液体橡胶于25℃下溶于甲苯中,得浓度为200g/L的溶液D4;

S22、将溶液D4均分五份得溶液D41、溶液D42、溶液D43、溶液D44、溶液D45,于搅拌状态下,按表7的配方及顺序,分别一一对应地向溶液D41、溶液D42、溶液D43、溶液D44、溶液D45中加入样品13、样品14、样品15、样品15、对比样4所对应的端氨基聚醚胺、碳酸亚乙烯酯、三醛基间苯三酚,于25℃下搅拌反应0.5h,得产物E41、产物E42、产物E43、产物E44、产物E45;

S23、将产物E41、产物E42、产物E43、产物E44、产物E45分别置于烘箱中于40℃条件下挥发溶剂2h,得产物F41、产物F42、产物F43、产物F44、产物F45;

S24、将产物F41、产物F42、产物F43、产物F44、产物F45于烘箱中,90℃条件下分别加热固化10h,得到端醛基苯乙烯/丁二烯嵌段共聚物介电弹性体G41、端醛基苯乙烯/丁二烯嵌段共聚物介电弹性体G42、端醛基苯乙烯/丁二烯嵌段共聚物介电弹性体G43、端醛基苯乙烯/丁二烯嵌段共聚物介电弹性体G44、、端醛基苯乙烯/丁二烯嵌段共聚物介电弹性体G45。

表7

端醛基苯乙烯/丁二烯嵌段共聚物介电弹性体G41、端醛基苯乙烯/丁二烯嵌段共聚物介电弹性体G42、端醛基苯乙烯/丁二烯嵌段共聚物介电弹性体G43、端醛基苯乙烯/丁二烯嵌段共聚物介电弹性体G44、、端醛基苯乙烯/丁二烯嵌段共聚物介电弹性体G45的性能测试结果如下表8所示:

表8

从表8可以看出,随着碳酸亚乙烯酯用量的增加,样品的拉伸强度持续增大,同时介电常数也有明显提高,介电损耗和电导率仅略微提高,说明该制备方法在提高介电弹性体力学性能的同时,显著改善其介电性能。

- 二烯烃介电弹性体的制备方法

- 介电弹性体前驱液及其制备方法和应用、介电弹性体复合材料、柔性器件、发光器件