单焊点激光焊接设备及使用方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于激光焊接技术领域,具体涉及一种单焊点激光焊接设备及使用方法。

背景技术

激光焊接可以采用连续或脉冲激光束加以实现,激光焊接的原理可分为热传导型焊接和激光深熔焊接。其中热传导型激光焊接原理为:激光辐射加热待加工表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰功率和重复频率等激光参数,使工件熔化,形成特定的熔池。激光深熔焊接一般采用连续激光光束完成材料的连接,其冶金物理过程与电子束焊接极为相似,即能量转换机制是通过“小孔”结构来完成的。但是现阶段用到的激光封焊设备主要采用多焊点方式进行焊接,焊接出来的效果不美观且焊缝处容易开裂,同时焊接时会由于焊枪沿焊接路径运动速度不均,导致焊接件受热不均引起产品焊接变形。

为了解决现有技术存在的不足,人们进行了长期的探索,提出了各式各样的解决方案。例如,中国专利文献公开了一种激光焊接机多工位焊接工作台[202011517155.4],其包括激光焊机主体,激光焊机主体一侧设置有固定架,固定架上设置有间歇式给料机构,间歇式给料机构上设置有组合式夹紧机构,间歇式给料机构一侧设置有机械手臂,将待焊接工件放置到模具内,控制组合式夹紧机构对工件进行定位夹持,控制间歇式进料机构动作,将组合待焊接工件移动至激光焊机主体的焊头下部,进行焊接作业,焊接完成后,控制间歇式进料机构动作,将下一个待焊接工件移动至激光焊机主体内,同时控制组合式夹紧机构解除对成品工件的限制作用,并利用机械手臂将成品工件取下。

上述方案在一定程度上解决了焊接件受热不均易发生变形的问题,但是该方案依然存在着诸多不足,例如焊接件具有多个焊点,导致焊接效果较差等问题。

发明内容

本发明的目的是针对上述问题,提供一种设计合理,焊接效果好的单焊点激光焊接设备。

本发明的另一目的是针对上述问题,提供一种保证焊接质量的单焊点激光焊接设备的使用方法。

为达到上述目的,本发明采用了下列技术方案:本单焊点激光焊接设备,包括旋转工作台,旋转工作台上固定有工作面板,工作面板具有若干相对其中心对称且朝外延伸的焊接工位,焊接工位上分别安装有夹具定位组件,旋转工作台配备有位于焊接工位下方的升降旋转气缸,升降旋转气缸上方输出端处连接有可相对焊接工位旋转升降的C型安装架,C型安装架上方端头处设置有朝下延伸的压紧条,压紧条与焊接工位上固定的焊接件相对且端头处固定有旋转按压头,焊接工位上方设置有激光焊枪。夹具定位组件将放置在焊接工位的焊接件固定,配合C型安装架提供竖直压紧力,焊接时不遮挡焊接件的焊边,单焊点焊接提高了焊接效果。

在上述的单焊点激光焊接设备中,夹具定位组件包括固定在焊接工位上方的L型限位块,L型限位块内侧与焊接件贴合且与工作面板中心相对,工作面板上方安装有若干笔型气缸,笔型气缸输出端与L型限位块相对且分别固定有夹紧块,夹紧块在笔型气缸驱动下与焊接件侧部贴合夹紧。L型限位块与夹紧块配合对焊接件在水平方向上进行夹紧固定。

在上述的单焊点激光焊接设备中,工作面板中心处上方设置有L型气流总路,L型气流总路的竖管上设置有与内部连通的气流分配管道总成,气流分配管道总成侧面设置有若干相对其中心对称且与笔型气缸连接的出气接口,出气接口与笔型气缸之间分别设置有气流控制阀,L型气流总路的横管上设置有固定角架,工作面板呈十字形且具有四个焊接工位,焊接工位交接处设置有折角面。L型气流总路和气流分配管道总成为笔型气缸供气,气流控制阀独立控制夹紧块的夹紧力,工作面板转动实现焊接件自动移位。

在上述的单焊点激光焊接设备中,L型气流总路的横管与竖管交接处局部厚度增加,L型气流总路的横管连接有安装进气接口的进气管,L型气流总路的竖管、横管和进气管内径逐个减小,固定角架呈三角状且中心开有供进气管穿过的固定孔,固定角架设置在横管与进气管交接处。L型气流总路可承受较大的流量,满足气流分配管道总成多个出气接口的供气需求。

在上述的单焊点激光焊接设备中,旋转工作台包括支撑底座以及固定在支撑底座上方的固定底座,支撑底座上方设置有固定凸起,固定底座下方设有与固定凸起插接的固定凹槽,工作面板中部下方设置有与固定底座卡合的定位圆槽,固定底座内设置有若干相对其中心对称的转子安装槽。旋转工作台内部具有较大容积用于安装转动驱动装置,不影响上方工作面板正常转动。

在上述的单焊点激光焊接设备中,旋转按压头包括固定在压紧条下端的按压块,按压块外包覆有压紧套,压紧套为圆台状且上方开有供按压块卡接的按压槽。压紧套具有弹性,按压在焊接件上方,保证其竖直方向固定稳定性。

在上述的单焊点激光焊接设备中,C型安装架包括与升降旋转气缸的输出端连接的转动柱,转动柱上方连接有水平设置且位于焊接工位下方的下横条,下横条端头上方连接有竖直设置的立条,立条上端连接有与下横条平行的上横条,焊接工位设置在下横条与上横条之间。C型安装架为竖直框体结构,可相对焊接件转动,不影响激光焊枪正常位移。

在上述的单焊点激光焊接设备的使用方法中,包括如下步骤:

S1、焊接件放置在工作面板的焊接工位上且与L形限位块内侧贴合,L型气流总路为笔型气缸提供推动力,笔型气缸输出端的夹紧块将焊接件夹紧固定在夹紧块和L形限位块之间;

S2、旋转工作台和工作面板转动,每个焊接工位依次移动至升降旋转气缸上方,升降旋转气缸输出端带动C型安装架下降,C型安装架上端的旋转按压头随之下降,保持焊接件在竖直方向上固定,激光焊枪对焊接件进行焊接;

S3、焊接完成后C型安装架上升,工作面板转动将另一焊接工位上固定的焊接件移动至升降旋转气缸上方,完成焊接工作的焊接件所在的笔型气缸输出端收缩,将焊接件取下并放置新的焊接件。

在上述的单焊点激光焊接设备的使用方法中,步骤S1中L型气流总路与外部供气装置连接且通过固定角架固定相对位置,L型气流总路上的气流分配管道总成具有八个出气接口,出气接口与笔型气缸之间的气流控制阀相对独立。当工作面板的焊接工位转动至升降旋转气缸上方焊接完成后,相应的气流控制阀控制压紧条松开,方便取出焊接件。

在上述的单焊点激光焊接设备的使用方法中,步骤S3中激光焊枪在焊接过程时C型安装架在升降旋转气缸驱动下随之转动,激光焊枪与C型安装架不发生碰撞,激光焊枪焊接完成后抬升,C型安装架随之复位。C型安装架随激光焊枪移动而转动,整个焊接过程只有一个焊点,从而提高了焊接质量。

与现有的技术相比,本发明的优点在于:焊接时只产生一个焊点,从而提高了焊接件的焊接质量;多方位定位夹持,具有较好的夹持稳定性;工作面板转动实现焊接工位上固定的焊接件的自动位移,从而提高了焊接效率。

附图说明

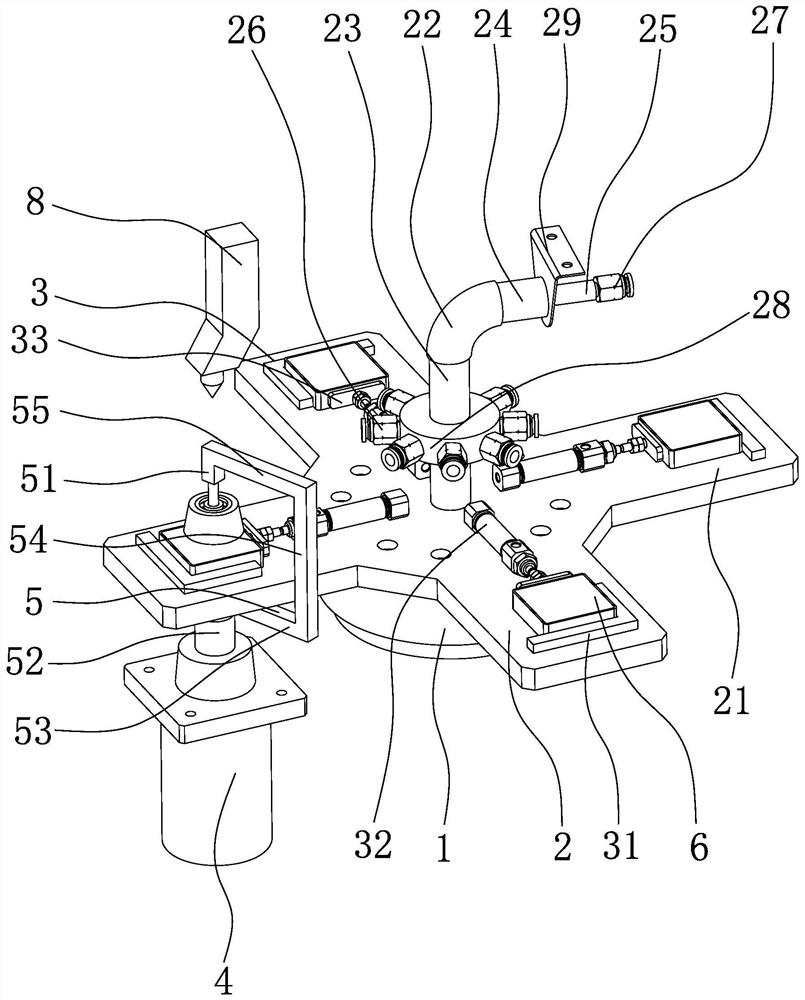

图1是本发明的结构示意图;

图2是本发明的工作面板的结构示意图;

图3是本发明的升降旋转气缸的结构示意图;

图4是本发明的旋转工作台的装配剖视图;

图中,旋转工作台1、支撑底座11、固定底座12、固定凸起13、固定凹槽14、定位圆槽15、转子安装槽16、工作面板2、焊接工位21、L型气流总路22、竖管23、横管24、进气管25、出气接口26、进气接口27、气流分配管道总成28、固定角架29、夹具定位组件3、L型限位块31、笔型气缸32、夹紧块33、升降旋转气缸4、C型安装架5、压紧条51、转动柱52、下横条53、立条54、上横条55、焊接件6、旋转按压头7、按压块71、压紧套72、按压槽73、激光焊枪8。

具体实施方式

下面结合附图和具体实施方式对本发明做进一步详细的说明。

如图1-4所示,本单焊点激光焊接设备,包括旋转工作台1,旋转工作台1上固定有工作面板2,工作面板2具有若干相对其中心对称且朝外延伸的焊接工位21,焊接工位21上分别安装有夹具定位组件3,旋转工作台1配备有位于焊接工位21下方的升降旋转气缸4,升降旋转气缸4上方输出端处连接有可相对焊接工位21旋转升降的C型安装架5,C型安装架5上方端头处设置有朝下延伸的压紧条51,压紧条51与焊接工位21上固定的焊接件6相对且端头处固定有旋转按压头7,焊接工位21上方设置有激光焊枪8。旋转工作台1由转动电机驱动,带动工作面板2转动,工作面板2上焊接工位21通过夹具定位组件3分别固定有焊接件6,焊接件6随之转动并由激光焊枪8逐个焊接,在焊接时,C型安装架5带动压紧条51下端的旋转按压头7压紧固定焊接件6,C型安装架5随激光焊枪8移动而转动,焊接件6上只留有一个焊点,保证焊边不易断裂。

具体地,夹具定位组件3包括固定在焊接工位21上方的L型限位块31,L型限位块31内侧与焊接件6贴合且与工作面板2中心相对,工作面板2上方安装有若干笔型气缸32,笔型气缸32输出端与L型限位块31相对且分别固定有夹紧块33,夹紧块33在笔型气缸32驱动下与焊接件6侧部贴合夹紧。L型限位块31设置在工作面板2的焊接工位21上方,笔型气缸32的夹紧块33与L型限位块31内侧相对,焊接件6夹紧固定在夹紧块33于L型限位块31之间,焊接件6包括腔体和盖体,腔体被夹紧块33夹紧固定。

深入地,工作面板2中心处上方设置有L型气流总路22,L型气流总路22的竖管23上设置有与内部连通的气流分配管道总成28,气流分配管道总成28侧面设置有若干相对其中心对称且与笔型气缸32连接的出气接口26,出气接口26与笔型气缸32之间分别设置有气流控制阀,L型气流总路22的横管24上设置有固定角架29,工作面板2呈十字形且具有四个焊接工位21,焊接工位21交接处设置有折角面。L型气流总路22的竖管23与工作面板2中心相对,L型气流总路22的位置由固定角架29固定,气流分配管道总成28与笔型气缸32之间的气流控制阀相对独立,正常状态下将防止在焊接工位21上的焊接件6夹紧固定,焊接完成后气流控制阀控制笔型气缸32松开夹紧块33,并由机械手取出焊接件6并放入新的焊接件6,从而实现焊接件6的连续自动焊接。

进一步地,L型气流总路22的横管24与竖管23交接处局部厚度增加,L型气流总路22的横管24连接有安装进气接口27的进气管25,L型气流总路22的竖管23、横管24和进气管25内径逐个减小,固定角架29呈三角状且中心开有供进气管25穿过的固定孔,固定角架29设置在横管24与进气管25交接处。L型气流总路22靠近气流分配管道总成28处内径较大,保证各个出气接口26处的气流通量,竖管23与横管24弯折处局部厚度增大,有助于提高L型气流总路22的结构强度。

更进一步地,旋转工作台1包括支撑底座11以及固定在支撑底座11上方的固定底座12,支撑底座11上方设置有固定凸起13,固定底座12下方设有与固定凸起13插接的固定凹槽14,工作面板2中部下方设置有与固定底座12卡合的定位圆槽15,固定底座12内设置有若干相对其中心对称的转子安装槽16。固定底座12与支撑底座11通过螺纹件固定连接,工作面板2下方的定位圆槽15保持旋转工作台1与工作面板2相对位置固定。

除此之外,旋转按压头7包括固定在压紧条51下端的按压块71,按压块71外包覆有压紧套72,压紧套72为圆台状且上方开有供按压块71卡接的按压槽73。旋转按压头7中的按压块71与C型安装架5连为一体,外侧包覆有压紧套72,在按压固定时可施加较大的预紧力,避免焊接时焊接件6的腔体与盖体发生错位松动。

同时,C型安装架5包括与升降旋转气缸4的输出端连接的转动柱52,转动柱52上方连接有水平设置且位于焊接工位21下方的下横条53,下横条53端头上方连接有竖直设置的立条54,立条54上端连接有与下横条53平行的上横条55,焊接工位21设置在下横条53与上横条55之间。C型安装架5设置在焊接工位21外侧且相对其转动,在转动过程中不影响激光焊枪8移动,激光焊枪8下移动开始焊接并沿焊边移动,焊接过程中不与C型安装架5发生碰撞,最终激光焊枪8的输出端一端至初始焊点后上抬完成焊接。

本单焊点激光焊接设备的使用方法,包括如下步骤:焊接件6放置在工作面板2的焊接工位21上且与L型限位块内侧贴合,L型气流总路22为笔型气缸32提供推动力,笔型气缸32输出端的夹紧块33将焊接件6夹紧固定在夹紧块33和L型限位块之间;旋转工作台1和工作面板2转动,每个焊接工位21依次移动至升降旋转气缸4上方,升降旋转气缸4输出端带动C型安装架5下降,C型安装架5上端的旋转按压头7随之下降,保持焊接件6在竖直方向上固定,激光焊枪8对焊接件6进行焊接;焊接完成后C型安装架5上升,工作面板2转动将另一焊接工位21上固定的焊接件6移动至升降旋转气缸4上方,完成焊接工作的焊接件6所在的笔型气缸32输出端收缩,将焊接件6取下并放置新的焊接件6。激光焊枪8有机械臂驱动移动,可从多角度进行焊接但保证留有一个焊点。焊接工位21设置在升降旋转气缸4上方,相应的感应元件感应到焊接件6时C型安装架5开始旋转,激光焊枪8随之进行焊接。

可见地,L型气流总路22与外部供气装置连接且通过固定角架29固定相对位置,L型气流总路22上的气流分配管道总成28具有八个出气接口26,出气接口26与笔型气缸32之间的气流控制阀相对独立。气流控制阀控制笔型气缸32的伸缩,实现夹紧块33往复运动。

很明显,激光焊枪8在焊接过程时C型安装架5在升降旋转气缸4驱动下随之转动,激光焊枪8与C型安装架5不发生碰撞,激光焊枪8焊接完成后抬升,C型安装架5随之复位。C型安装架5的升降旋转气缸4设置在焊接工位21下方,为焊接工位21上方留有充足空间供激光焊枪8位移。

综上所述,本实施例原理在于:旋转工作台1带动工作面板2转动,使得工作面板2的焊接工位21逐个移动至激光焊枪8下方进行焊接,在焊接过程中C型安装架5的压紧条51将焊接件6在竖直方向上夹紧固定,C型安装架5随激光焊枪8移动而转动,使得焊接件6上仅留有一个焊点。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

尽管本文较多地使用了旋转工作台1、支撑底座11、固定底座12、固定凸起13、固定凹槽14、定位圆槽15、转子安装槽16、工作面板2、焊接工位21、L型气流总路22、竖管23、横管24、进气管25、出气接口26、进气接口27、气流分配管道总成28、固定角架29、夹具定位组件3、L型限位块31、笔型气缸32、夹紧块33、升降旋转气缸4、C型安装架5、压紧条51、转动柱52、下横条53、立条54、上横条55、焊接件6、旋转按压头7、按压块71、压紧套72、按压槽73、激光焊枪8等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

- 单焊点激光焊接设备及使用方法

- 单焊点激光焊接设备