复合钢筋

文献发布时间:2023-06-19 11:35:49

相关申请的交叉引用

本申请要求2018年11月19日提交的美国临时专利申请No.62/769,231的优先权和所有权益,该申请在这里作为参考全文引入。

技术领域

本发明总体涉及钢筋和更具体地涉及玻璃纤维-强化的聚合物(GFRP)钢筋。

背景技术

钢筋通常用于强化混凝土结构如道路、桥梁、隧道、机场跑道、地坪、停车场等。在这些结构中,钢筋嵌入混凝土中,在其中与混凝土机械和化学结合。钢筋外表面经常加筋以强化所述结合。混凝土提供抗压强度(大致为抗压性)和钢筋提供拉伸强度(抗拉性)。

由纤维和树脂的复合材料制备的钢筋产品在本领域中是已知的,例如在US 5,650,220、US 6,048,598和US 6,221,295中进行了公开,这些专利在这里作为参考全文引入。这种复合钢筋产品优于由钢制备的产品。首先和最重要的是,在一些混凝土环境中复合钢筋材料不会如钢一样经历腐蚀和劣化。因为钢制钢筋会腐蚀,它会失去强度,从而在承受拉伸、压缩、弯曲或剪切载荷时会变得不够有效。另外,随着钢筋腐蚀,它会明显膨胀并“分裂”周围的混凝土物质,从而使混凝土在承载压缩载荷时不够有效。复合钢筋的其它优点包括其非金属性(或非磁性)和非导电性,相比钢制钢筋其拉伸强度为约2-3倍,但重量只有1/4,并且相比钢制钢筋其热膨胀系数与混凝土或岩石更相容。

这种复合钢筋经常通过拉挤过程生产,和具有线性或均匀的外形。常规拉挤过程包括从源头拉出一束强化材料(例如纤维或纤维细丝),在敞开罐子中通过使强化材料经过树脂浴而润湿和浸渍纤维(优选用可热固化聚合物树脂进行),使树脂润湿且浸渍后的材料束穿过成型模头以使纤维束对齐并控制其形成合适的横截面结构,和在保持细丝张力的情况下在模具中固化树脂。由于纤维整体行进通过拉挤过程而不被切割或切碎,因此所得产品通常在纵向(即纤维细丝被牵拉的方向)具有极高的拉伸强度。

发明内容

这里提供一种改进的复合钢筋结构,其中至少部分钢筋具有非线性形状。

与常规GFRP钢筋相比,该成形复合钢筋的改进之处可以包括但不限于如下一项或多项:增加的玻璃含量、增加的弹性模量和增加的拉伸强度。

在一个示例性实施方案中,一种复合钢筋,包括:多根彼此平行排布以形成细长元件的连续纤维,所述纤维用树脂基质浸渍;和以螺旋方式缠绕在所述细长元件外表面以形成多个相邻线圈的纤维束,其中固化树脂基质以使纤维相对彼此固定,其中多个第一相邻线圈中每对相邻线圈之间的距离为x,其中多个第二相邻线圈中每对相邻线圈之间的距离为y,和其中x>y。

在一些示例性实施方案中,x为1.0-1.5英寸。在一些示例性实施方案中,y为0.1-0.9英寸。

在一些示例性实施方案中,所述连续纤维为玻璃纤维。在一些示例性实施方案中,连续玻璃纤维的平均直径为13-35μm。在一些示例性实施方案中,连续玻璃纤维的平均直径为17-32μm。

在一些示例性实施方案中,树脂基质为热固性树脂。在一些示例性实施方案中,树脂基质选自聚酯树脂、乙烯基酯树脂、聚氨酯树脂、环氧树脂和它们的组合物。

在一些示例性实施方案中,纤维束由玻璃形成。

在一些示例性实施方案中,复合钢筋还包括施用到细长元件外表面的膨化材料。一些示例性实施方案中,所述膨化材料为砂子。

在一些示例性实施方案中,复合钢筋还包括使复合钢筋形成第一直段部分和第二直段部分的弯头,其中第一直段部分的中心轴与第二直段部分的中心轴在所述弯头处彼此交叉形成z角,z>5度。在一些示例性实施方案中,z>45度。在一些示例性实施方案中,z≥90度。

在一些示例性实施方案中,所述弯头包括的多个第二相邻线圈多于多个第一相邻线圈。

在一些示例性实施方案中,所述弯头包括比第一直段部分更多的多个第二相邻线圈,和所述弯头包括比第二直段部分更多的多个第二相邻线圈。

在一些示例性实施方案中,纤维束以螺旋方式缠绕在细长元件外表面,从而相邻线圈沿细长元件的长度延伸以形成t组不同的相邻线圈,其中u组相邻线圈中每一组包括间距为x的多个第一相邻线圈,其中v组相邻线圈中每一组包括间距为y的多个第二相邻线圈,其中t=u+v,其中x>y,其中u组中每一组对应用于保持直段的细长元件部分,和其中v组中每一组对应用于被弯曲的细长元件部分。

在一些示例性实施方案中,通过拉挤过程形成所述细长元件。在一些示例性实施方案中,所述细长元件具有圆形横截面。

在一个示例性实施方案中,一种形成复合钢筋的方法,包括:提供多根彼此平行排布以形成细长元件的连续纤维;用树脂基质浸渍纤维;以螺旋方式在细长元件外表面缠绕纤维束以形成多个第一相邻线圈,第一相邻线圈中每对相邻线圈间距为x;以螺旋方式在细长元件外表面缠绕纤维束以形成多个第二相邻线圈,第二相邻线圈中每对相邻线圈间距为y;和部分固化树脂基质以使纤维相对彼此固定和使纤维束粘到细长元件上,其中x>y。

在一些示例性实施方案中,x为1.0-1.5英寸。在一些示例性实施方案中,y为0.1-0.9英寸。

在一些示例性实施方案中,所述连续纤维为玻璃纤维。在一些示例性实施方案中,连续玻璃纤维的平均直径为13-35μm。在一些示例性实施方案中,连续玻璃纤维的平均直径为17-32μm。

在一些示例性实施方案中,树脂基质为热固性树脂。在一些示例性实施方案中,树脂基质选自聚酯树脂、乙烯基酯树脂、聚氨酯树脂、环氧树脂和它们的组合物。

在一些示例性实施方案中,纤维束由玻璃形成。

在一些示例性实施方案中,所述方法还包括向细长元件的外表面施用膨化材料。在一些示例性实施方案中,所述膨化材料为砂子。

在一些示例性实施方案中,所述方法还包括:使细长元件成型以具有第一直段部分和第二直段部分,其中弯曲部分分隔第一直段部分和第二直段部分;和完全固化树脂基质以形成复合钢筋。

在一些示例性实施方案中,使细长元件成型以具有四个直段部分和四个弯曲部分。

在一些示例性实施方案中,第一直段部分的中心轴与第二直段部分的中心轴在所述弯曲部分彼此交叉形成z角,z>5度。在一些示例性实施方案中,z>45度。在一些示例性实施方案中,z≥90度。

在一些示例性实施方案中,所述弯曲部分包括的第二相邻线圈多于第一相邻线圈。

在一些示例性实施方案中,所述弯曲部分包括比第一直段部分更多的第二相邻线圈和所述弯曲部分包括比第二直段部分更多的第二相邻线圈。

在一些示例性实施方案中,所述细长元件具有圆形横截面。

在一些示例性实施方案中,提供彼此平行排布的纤维的步骤包括拉挤所述纤维经过至少一个模头。

在一些示例性实施方案中,用树脂基质浸渍纤维的步骤包括将所述纤维拉过树脂浴。

基于下面对示例性实施方案的详细描述、权利要求书和附图,本发明总的发明概念的众多其它方面、优点和/或特征将变得更明显。

附图说明

下面通过实施例的方式参考附图更详细地描述本发明总的发明概念及其实施方案和优点,其中:

图1的流程图给出了按照一个示例性实施方案形成成形复合钢筋的方法。

图2A和2B描述了常规的复合钢筋。图2A是复合钢筋的纵向侧视图。图2B是沿图2A线A-A的复合钢筋的剖视图。

图3描述了常规的成形复合钢筋。

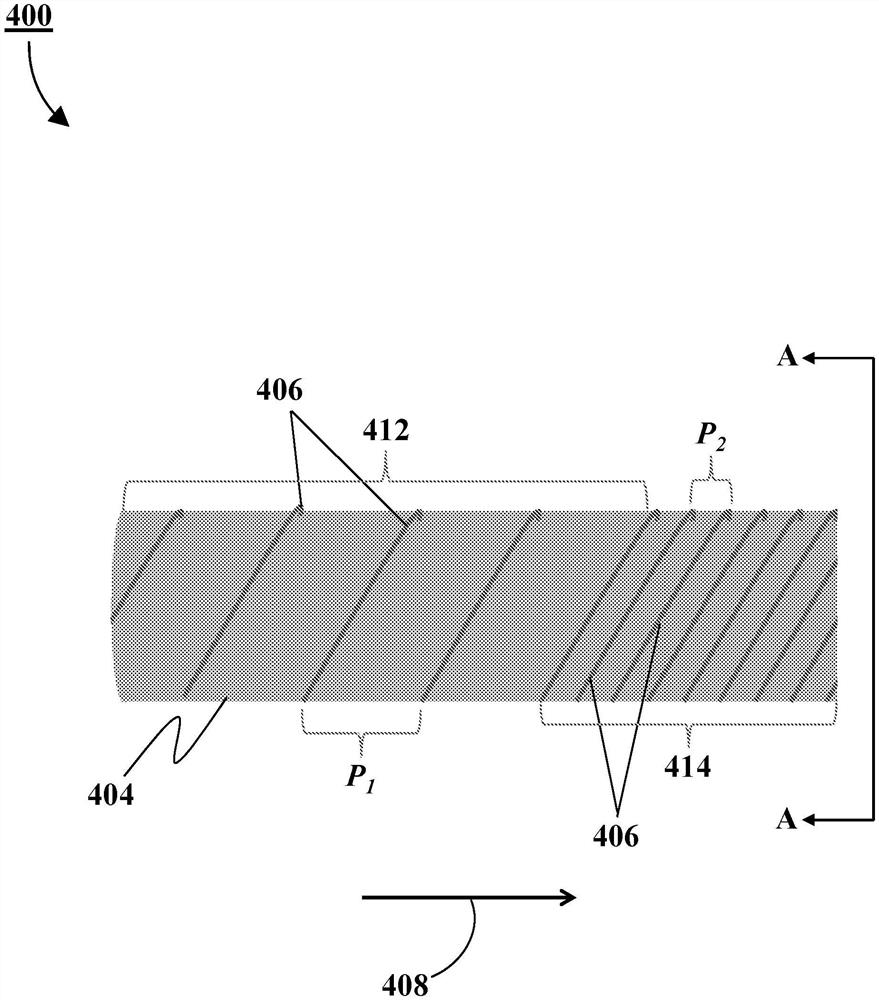

图4描述了按照一个示例性实施方案的改进复合钢筋。

图5描述了由图4的复合钢筋形成的成形复合钢筋。

图6为三个成形复合钢筋样品的横截面积测量数据表。

图7为三个成形复合钢筋样品的纤维重量分数测量数据表。

图8为两个成形复合钢筋样品的模量测量数据表。

图9为两个成形复合钢筋样品的拉伸强度测量数据表。

具体实施方式

虽然本发明总的发明概念可以有多种不同形式的实施方案,在附图中给出了一些并在下文将更详细地进行描述,但这些具体实施方案应理解为本发明总的发明概念的原理的示例性说明。因此,本发明总的发明概念不限于这里描述的具体实施方案。

本发明总的发明概念包括用于增强混凝土和类似物的玻璃纤维增强的聚合物(GFRP)钢筋以及用于生产这类复合钢筋的系统和方法。本发明的复合钢筋的结构赋予改进的机械性能。因此,以下对本发明总的发明概念及其示例性实施方案的描述将集中于所述创新性结构及所得钢筋的有益性能。

现参考图1描述按照一个示例性实施方案形成复合钢筋200(如GFRP钢筋)的总体方法100。如图1所示,在步骤102中,将用于形成复合钢筋的多个纤维束202(下文称为“纤维”)相对彼此平行排布。例如,这种排布可以通过使各纤维202相对彼此定位的结构元件来实现。纤维202通常处于张力下。

如2A和2B图示,纤维202的排布形成绳状元件204(下文称为“绳”)。如图2B所示,绳204具有相对的圆柱状外形。如现有技术中已知,每根纤维202由多根单独的细丝(如玻璃细丝)制成。

接下来,在步骤104中用树脂浸渍绳204。可以应用任何合适的树脂体系。绳204的合适浸渍确保树脂不仅涂覆绳204的外部,还渗入并接触绳204的内部纤维202,并填充纤维202之间的空隙。在一些示例性实施方案中,通过将绳204拉过树脂浴来用树脂浸渍绳204。

随后在步骤106中,缠绕绳204以使树脂浸渍的纤维202保持在一起。具体地,如图2A所示,纤维束206绕绳204的外周缠绕。

可以将绳204形成任何所需的长度。图2A中的箭头208表示绳的形成方向。形成方向平行于绳204的中心(纵)轴。纤维束206以螺旋方式(即相对于绳204的中心轴成一定角度)施用于绳204,其中相邻线圈的对应部分之间的距离被当作纤维束206的间距P。

在一些示例性实施方案中,在步骤108中,将膨化材料(如砂子)施用于绳204的外表面。所述膨化材料用于强化复合钢筋200锚固在混凝土中。

接下来,在步骤110中,控制树脂浸渍的绳204,从而至少一部分绳204呈现非线性形状。可以以任何合适方式实现绳204的成形。例如,可以使绳204相对固定部件(如铁砧)弯曲。作为另一个实例,可以绕芯轴缠绕绳204。作为另一个实例,可将绳204绕垂直于转盘延伸的棒轴缠绕。

最后,在步骤112中固化树脂。树脂完全固化形成复合钢筋200。但复合钢筋的进一步加工是常见的,例如将复合钢筋200切成多段。复合钢筋200的完全固化可分阶段实施(例如包括不同的加热元件、不同的位置),和可以在相对较长时间(例如几天或几周)内实施。

如图2A所示,通常以均匀方式(沿绳204的长度)向绳204施用纤维束206,使得间距P不变。纤维束206的间距P通常相对较大,如为1英寸或更大。因此,正如这里所述,当绳204成形时,均匀和/或宽的间距P可使成形复合钢筋有问题和/或性能降低。

例如,如图3所示,绳204可以成形为圆形、椭圆形或其它闭合轮廓300(下文称为“成形钢筋”)。因此,成形钢筋300具有四个弯曲部分302和四个直段部分304。每个弯曲部分302与一对直段部分304相邻(和位于二者之间)。同样,每个直段部分304与一对弯曲部分302相邻(和位于二者之间)。

因成形期间施加在绳204上的应力,弯曲部分302中的纤维202比直段部分304中的纤维202更可能移位或破损。可能表明纤维束206不足以应对这些应力。作为结果,成形钢筋300的弯曲部分302可能显示出凸起或类似情况,不仅影响美观,还使成形钢筋300的性能有问题。例如,虽然成形钢筋300的直段部分304具有相对一致的圆形横截面,但成形钢筋300的弯曲部分302却具有变形的横截面部分(例如更多的形成椭圆而不是圆)。

鉴于上述情况,建议形成的成形复合钢筋避免或减轻这些问题。

首先,形成复合钢筋400(例如按照过程100进行)。通过将多根纤维束(下文称为“纤维”)(未示出)相对彼此平行排布形成复合钢筋400。

如图4所示,纤维排布形成绳状元件404(下文称为“绳”)。绳404具有相对的圆柱状外形。每根纤维均由多根单独的细丝制成。在一些示例性实施方案中,至少一些细丝为玻璃。在一些示例性实施方案中,所有细丝均为玻璃。可以使用任何合适的玻璃组合物来形成细丝。在一些示例性实施方案中,所述玻璃细丝由E-CR玻璃制成,如Owens Corning ofToledo,Ohio以商标名

接下来,用树脂浸渍绳404。可以使用任何合适的树脂体系。在一些示例性实施方案中,树脂是热固性树脂。在一些示例性实施方案中,树脂为聚酯树脂、乙烯基酯树脂、聚氨酯树脂、环氧树脂或它们的共混物。绳404的合适浸渍确保树脂不仅涂覆绳404的外部,还渗入并接触绳404的内部纤维,并填充纤维之间的空隙。在一些示例性实施方案中,通过将绳404拉过树脂浴而用树脂浸渍绳404。

随后,缠绕绳404以使树脂浸渍的纤维保持在一起。具体地,如图4所示,绕绳404的外周缠绕纤维束406。在一些示例性实施方案中,纤维束406由与纤维相同的材料制成。在一些示例性实施方案中,纤维束406由不同于纤维的材料制成。

可以使绳404形成任何所需的长度。图4中的箭头408表示绳的形成方向。形成方向平行于绳404的中心(纵)轴。纤维束406以螺旋方式(即相对于绳404的中心轴成一定角度)施用于绳404,其中相邻线圈的对应部分之间的距离被当作纤维束406的间距P。

在一些示例性实施方案中,将膨化材料(如砂子)施用于绳404的外表面。所述膨化材料用于强化复合钢筋400锚固在混凝土中。

接下来,控制树脂浸渍的绳404,从而至少一部分绳404呈现非线性形状。可以以任何合适方式实现绳404的成形。例如,可以使绳404相对固定部件(如铁砧)弯曲。作为另一个实例,可以绕芯轴缠绕绳404。作为另一个实例,可将绳404绕垂直于转盘延伸的棒轴缠绕。

最后,固化树脂。树脂完全固化形成复合钢筋400。但复合钢筋的进一步加工是常见的,例如将复合钢筋400切成多段。复合钢筋400的完全固化可分阶段实施(例如包括不同的加热元件、不同的位置),和可以在相对较长时间(例如几天或几周)内实施。

已经发现纤维束406对预固化形成绳404的纤维排布的整体性至关重要。更具体地,已经发现仔细控制纤维束沿绳404的分布和/或纤维束406的间距将使复合钢筋具有改进的加工性能和/或机械性能,特别是当钢筋最终成形为非线性时。

在一个示例性实施方案中,如图4所示,将纤维束406以非均匀方式施用于绳404,从而间距P沿绳404的长度变化。例如,以第一间距P

通常P

因此,当绳404成形时,间距变化(即P

例如,如图5所示,绳404可以成形为圆形、椭圆形或其它闭合轮廓500(下文称为“成形钢筋”)。因此,成形钢筋500具有四个弯曲部分502和四个直段部分504。每个弯曲部分502与一对直段部分504相邻(和位于二者之间)。同样,每个直段部分504与一对弯曲部分502相邻(和位于二者之间)。

概括地讲,直段部分504是线性的,与原始(未成形)绳404的中心轴的偏差不超过3度。弯曲部分502是非线性的,与原始(未成形)绳404的中心轴的曲率大于3度。

因成形期间施加在绳404上的应力,弯曲部分502中的纤维比直段部分504中的纤维更可能移位或破损。但在弯曲部分502中使用更小间距(即第二间距P

因此,施用于第一部分412的大部分纤维束406将终止于成形钢筋500的直段部分504,而施用于第二部分414的大部分纤维束406将终止于成形钢筋500的弯曲部分502。在一些示例性实施方案中,施用于第二部分414的少量纤维束406将终止于邻近弯曲部分502的一个或两个直段部分504,其中大部分纤维束406终止于弯曲部分502。例如,如图5所示,施用于第二部分414的纤维束406延伸通过弯曲部分502并以预定长度L延伸进入与弯曲部分502相邻的各直段部分504。在一些示例性实施方案中,长度L为1-6英寸。

因此,成形复合钢筋500的弯曲部分502比常规成形复合钢筋(如钢筋300)更不容易受损(如出现凸起)。另外,成形钢筋500的横截面形状比常规成形复合钢筋(如钢筋300)通常实现的横截面形状更均匀。

在一个替代实施方案中,将纤维束406以均匀方式施用于绳404,但限制间距P小于1英寸(例如0.1-0.9英寸)。如上所述,因为成形钢筋500的弯曲部分502的纤维束406的间距比通常应用的更小,成形绳404形成弯曲部分502不太可能使成形钢筋500出问题和不一致等。

如本文所述,成形复合钢筋(例如成形钢筋500)与常规成形复合钢筋相比表现出改进的性能。参见图6-9。另外,目测观察成形复合钢筋显示出更一致/规则的外观。

图6的表600给出了三种成形复合钢筋样品的横截面积(in

图7的表700给出了三种成形复合钢筋样品的纤维重量分数(%):(1)常规的成形复合钢筋(即“Gen I弯曲钢筋”),(2)含填料的测试弯曲钢筋,和(3)不含填料的测试弯曲钢筋。在GFRP钢筋的情况下,纤维重量分数表示复合钢筋中有多少玻璃(百分比)。红色虚线表示满足ASTM D7957标准所需的最小纤维重量分数。

图8的表800给出了两种成形复合钢筋样品的弹性模量(GPa):(1)常规的成形复合钢筋(即“Gen I弯曲钢筋”),和(2)测试弯曲钢筋(不含填料)。上面的红色虚线表示满足CASS807标准所需的最小模量,而下面的红色虚线表示满足ASTM D7957标准所需的最小模量。

图9的表900给出了两种成形复合钢筋样品的拉伸强度(MPa):(1)常规的成形复合钢筋(即“Gen I弯曲钢筋”),和(2)测试弯曲钢筋(不含填料)。红色虚线表示满足ASTMD7957标准所需的最小拉伸强度。

应理解总的发明概念范围不限于这里给出和描述的特定示例性实施方案。基于本申请的公开,本领域熟练技术人员不仅能理解本发明总的发明概念及其附随优点,而且可以发现对所公开方法和系统的各种改变和调整。因此,在此寻求涵盖如这里和权利要求所述的本发明总的发明概念的实质和范围内的所有改变和调整及其所有等价方案。

- 一种低掺量复合型钢筋阻锈组合物、低掺量复合型钢筋阻锈剂及其制备方法和应用

- 一种钢筋混凝土用热轧不锈钢复合钢筋