一种单质体复合同步驱动振动机及其参数确定方法

文献发布时间:2023-06-19 11:35:49

发明领域

本发明属于振动装置技术领域,涉及一种单质体复合同步驱动直线运动轨迹 大型振动机及参数确定方法。

背景技术

振动筛分设备是利用振动对物料进行分级,可实现各类干式物料的分级以及 泥浆或污泥的固液分离等,适用于大型选煤厂建设,对煤进行分级、脱介、脱泥、 脱水,提高煤资源的利用率,也可应用于矿山、建材、化工等其他领域的筛分作 业。本发明属于复合同步驱动实现系统直线运动的振动机械。普通的振动或强制 同步机械会产生许多如下问题:

1.强制同步机械使机械结构复杂、工作效率低下、自身重量大,设备维护不 方便,加工成本高。

2.双机振动同步机械,如高效双激振振动直线筛(CN212069481U),虽然 维修方便,但两电机驱动两激振器振动系统的功率较低,不足以支撑大量及大型 物料的筛分,设备筛分效率较低。

3.为了提高工作效率,考虑在设备中增加电机来满足系统大功率要求,但是 多个电机同时工作时,其耦合动力学特性相对于双机同步更加复杂,而且在运行 中会存在多机同步时系统性能不理想,工作质体的运动轨迹不满足工作要求等问 题。

随着振动同步和强制同步理论的不断完善,有必要应用先进的复合同步技 术,设计一款既能提高设备功能,又能保证设备性能要求,且结构紧凑的大型振 动机械,使其既能提高效率又能可靠的长期稳定运行。本发明属于强制同步和自 同步复合同步驱动实现系统直线运动的振动机械,既可以使机械维修方便,又可 以提高设备的筛分效率。

发明内容

本发明为了克服现有技术中存在的问题,提出了一种单质体复合同步驱动振 动机及其参数确定方法,通过以下技术方案实现:

单质体复合同步驱动振动机的动力学模型包括:两组激振器、一个质体、弹 簧A与弹簧B;其中质体通过弹簧A与弹簧B与地基相连,弹簧对称分布于质体 上;质体左右两边各安装有两个旋转方向相反的激振器,每一侧的两个激振器之 间通过齿轮连接,实现强制同步,且左右两边分别通过一个电机进行驱动,左右 两侧激振器实现自同步,每个激振器中的偏心转子分别绕着各自旋转轴线中心旋 转,复合同步驱动设备实现直线轨迹运动功能;以此提高振动筛分设备的工作效 率,改善该类设备的工作质量。

所述振动机的两组激振器的参数确定方法,包括如下步骤:

步骤1,建立动力学模型和系统运动微分方程

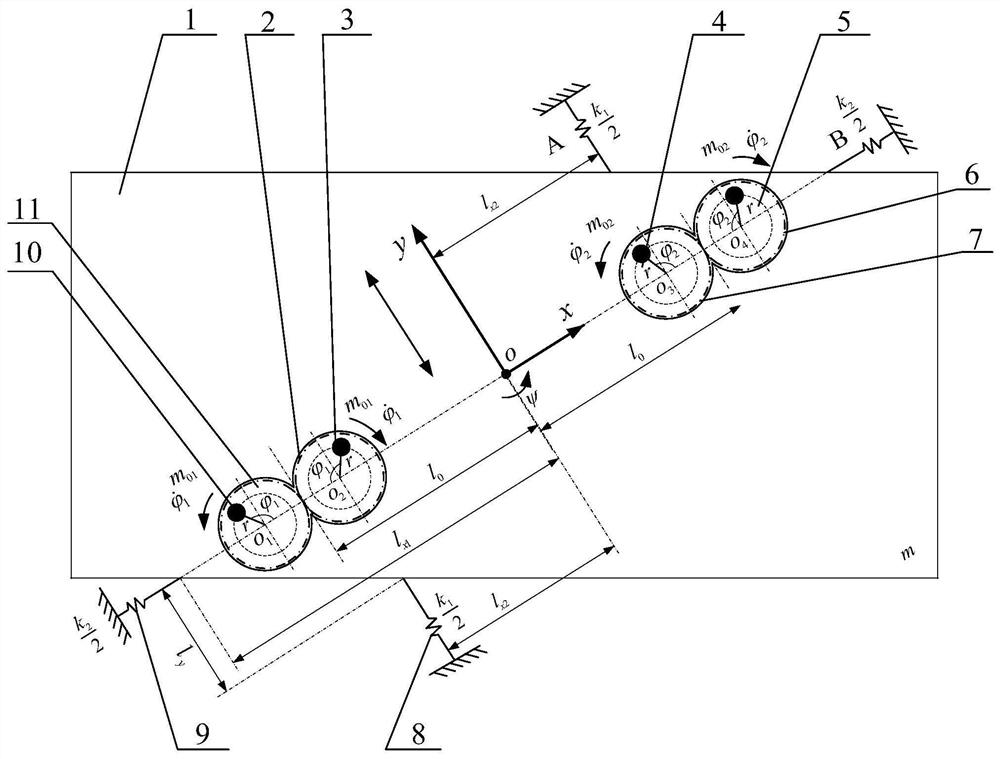

如图1所示,建立如图所示的坐标系。两组激振器分别绕着各自旋转中心轴 o

根据Lagrange方程,得系统的运动微分方程如下:

其中

式中,

M——振动系统的总质量;

k

f

m

J

T

f

J

r——激振器1,2,3,4的偏心距;

l

步骤2,系统复合同步理论解析

由于通过齿轮机构连接的每对激振器的两个偏心转子是相同的,可以设: m

由式(2)得

假设四个不平衡转子实现在稳态下的同步运转,这时同步角速度

通过传递函数法求解式(4)、(5),得到系统的响应

其中

将公式(6)、(7)其代入公式(1)中后两个方程,等式两边同时在0~2π对

其中

式中

在式(8)~(10)中,

将式(8)进行加减处理,可以得到下式

(T

其中

根据式(12)和

得到满足,式(8)可针对ω

另外,由式(12)可知,在满足同步的前提下,两对激振器之间的相位差的表 达式可由下式给出

在式(14)中,一般来说,有两种同步解,其中一种是稳定的,另一种是不稳 定的,每个同步解对应于系统的一个运动状态。究竟哪一个解是稳定的,这取 决于系统的稳定性条件。

频率捕获转矩与两个电机的总负载之间的比值定义为两对激振器的复合同 步能力系数ζ,即

同步性能力系数ζ的值越大,系统的同步性能就越强,即振动系统更容易 实现复合同步。

当左右两侧偏心转子的质量相等即η

这时可以得到同步相位差的值为0或π。在这种情况下,系统的复合同步性能力 系数可以简化为

当左右两侧偏心转子的质量不相等但两个电机相同时,例如η

步骤三,推导四激振器同步状态下稳定性条件

振动系统的动能T和势能V如下:

由此得出一个周期内的平均动能E

根据式(18)~(20),振动系统的单周期内平均Hamilton作用量用I表示,为

两对激振器之间的同步状态的稳定相位差的解对应于Hamilton平均作用振 幅的最小值,即下式应该被满足。

其中

式(22)是系统实现稳定复合同步的条件,H是系统同步状态下稳定能力系数。 当

本发明的有益效果:

1)本发明采用强制同步和振动同步相结合的复合同步方式驱动机体实现直 线运动轨迹,能够有效提高设备的处理效率和工作质量,如提高对大型物料筛分 效率及工程泥浆或污泥脱水效率。

2)应用复合同步驱动筛机直线运动,结构紧凑,设备稳定,有效提高筛机 的振动强度,特别适合对大型物料的筛分。

附图说明

图1为双机驱动单质体机械系统动力学模型图。

图中:1质体;2齿轮2;3激振器2;4激振器3;5激振器4;6齿轮4;7 齿轮3;8弹簧A;9弹簧B;10激振器1;11齿轮1。

图中各参数含义:

oxy--绝对坐标系

O--整个系统的中心;

O

O

O

O

m

m

r--激振器1,2,3,4的偏心距;

m--质体质量;

k

k

l

l

l

l

ψ--质体绕中心轴摆动的角度。

图2为系统在η

(a)稳定相位差与电机转速ω

(b)在r

图3为系统在η

图4为η

(a)质体在x方向位移;

(b)质体在y方向位移;

(c)摆动角;

(d)两电机转速;

(e)两组激振器相位差。

图5为η

(a)质体在x方向位移;

(b)质体在y方向位移;

(c)摆动角;

(d)两电机转速;

(e)两组激振器相位差。

具体实施方案

实施例1:

假定振动系统的参数:m=1500kg,m

(a)四个激振器在η

基于式(22)中的稳定性判据,并考虑系统参数,系统的同步和稳定区域如图 2(b)的r

从图2(a)中,可以明显的看到两对激振器在完全相同(即η

根据以上讨论,在工程中,振动机械的理想工作点应选择在图2(b)的灰色区 域(I)中,通过调整r

(b)四个激振器在η

将给定的系统参数带入式(23)中,可以绘出系统的稳定性能力系数图,见图 3,其中稳定性能力系数的绝对值越大,系统的稳定性越强。

图3为稳定性能力等值线图,按稳定性能力系数的大小分为五个区域:Ⅰ区、 Ⅱ区、Ⅲ区、Ⅳ区和Ⅴ区。这些区域用不同的颜色来区分,每个区域在图3中显 示了稳定能力系数的不同取值范围。例如,V区域内的宝蓝色区域,表示稳定能 力系数在687.5~1522之间。与图2(b)相比,图3中的区域I和II对应于

总之,见图2和图3,通过对同步稳定区域以及系统的稳定能力综合比较, 在工程中应尽量选择较大的r

实施例2

(a)系统在η

设定k

从图4(d)中可以看出,系统的同步转速为980r/min(即ω

在图4中,两台电机同时供电,经过约4s的启动过渡期后,系统开始进入 稳态,在这种情况下,系统达到混合同步并保持稳定的运行状态,同步和稳定的 状态为:同步稳定转速为980r/min,稳定相位差见图4(d)和(e)。这些结果与图2(b) 的I区所示的结果非常一致。电机2在40s时加入π/2干扰,经过短暂的波动, 系统仍能恢复到原来的状态,验证了系统的强稳定性。

此外,系统在稳态下的运动类型、相位关系和位移如下:

(1)x方向的位移响应为零,见图4(a)。

(2)对于y方向,2α稳定在零附近,两对振子的激振力正叠加,实现了y 方向的线性运动,见图4(b)。

(3)在启动过程中,系统对ω

上述关于系统同步、稳定状态和位移的结论,都与图2(a)和(b)的I区所示的 情况完全一致。在工程中,系统的工作点应选择在图2(b)的I区,在这种情况下, 可以实现y方向上更大的振幅,而x方向上的振动相互精确地抵消。利用图2(b) 的I区的特性,可以设计出一种新型的高振动强度振动机械。

(b)系统在η

设定k

由于两对激振器以及两台驱动电机是相同的,在起动过程中,它们同时达到 额定转速,系统实现了复合同步,在同步状态下保证了一定的稳定运行状态。此 时系统状态位:同步转速为980r/min,两台电机的稳定相位差

- 一种单质体复合同步驱动振动机及其参数确定方法

- 单质体四机倍频自同步驱动振动机及其参数确定方法