工业密闭空间内温度场的在线动态检测方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于工业测温领域,特别涉及了工业密闭空间内温度场的测量方法。

背景技术

随着现代工业不断向着大规模、大容量和高电压的迅速发展,运行条件更加苛刻,故障率逐渐增加,排除故障时间越来越长,造成的经济损失也越来越大。为了保障工业系统节点温度的的实时监控与正常运行,对工业设备运行状态的测温在线监测、故障诊断和及时维修日益受到人们的高度重视。现代工业中存在很多高温、密闭、烟雾、灰尘、辐射等恶劣现场,比如:发动机燃烧室、工业管道、核反应堆等工业环境,在工作运行时需要通过对不同位置的温度进行检测从而对设备内部的工作参数、运行状态、可靠性进行判断。

随着航空推进技术、化工技术、核工业技术、计算技术和电子计算机应用技术的发展,人们建立了更加复杂的设计和分析方法/分析系统的研制进程,而这些工程设计与分析方法需要更多、更精密的试验测试数据来验证和确认,因此对测试提出了越来越高的要求。目前对工业温度测量技术可分为以下几种:以示温油漆、热电偶、晶体为代表的接触式测温,以及以荧光测温、红外辐射测温、光纤测温等非接触式测温两类。接触式测量时需要与被测物充分接触,达到热平衡后,获得被测对象与传感器的平均温度;非接触式测量可以不用通过与被测对象相互接触就能测量温度场。

热处理炉是对金属材料进行热处理的必需设备,热处理炉温度均匀性对加工工件的性能质量影响极大,生产车间必须掌握热处理炉的温度均匀性和准确性。对于1200℃以上的温度均匀性测试大都需要使用S或B型等贵金属热电偶,其测试的成本很高,同时对于真空炉由于无法采用铠装结构,贵金属很难测试,因此非常有必要开展非接触的方法进行炉温均匀性测试。目前热处理炉常用的测温手段为红外技术,但其精度、分辨率均比较低,原因包括背景辐射、反射、光程上烟气微粒的散射、吸收和衰减等。

正电子湮灭技术是利用具有放射性核素衰变释放的正电子与待检测位置处的负电子碰撞发生湮灭,一次湮灭反应后会产生两个几乎同时向相反方向飞出的γ光子。γ光子具有强穿透性,能够轻松穿透工件外壳,通过γ光子探测仪中的闪烁晶体将γ光子的能量转换成荧光,转换后的荧光经过光电倍增管转换成电信号并进行放大输出。这一对探测器的所在直线被称之为符合时间窗口的响应曲线(line ofresponse,LOR),将探测到的符合时间窗口的检测响应曲线进行数据重组后经计算机系统完成3D成像。由于γ光子具有高穿透性,所以为这种技术用于工业领域的检测提供了可能。

发明内容

为了解决上述背景技术提到的技术问题,本发明提出了工业密闭空间内温度场的在线动态检测方法。

为了实现上述技术目的,本发明的技术方案为:

工业密闭空间内温度场的在线动态检测方法,包括以下步骤:

(1)制备具有放射性,沸点大于1000℃,且热膨胀系数均匀的示温液;

(2)将测温装置中用于存储示温液的容器内部抽真空;

(3)在标准状况下将示温液灌入测温装置中,并达到注液刻度线;

(4)将测温装置安装在待测温度场中;

(5)采用γ光子探测仪对测温装置所在位置进行实时的计算机断层扫描;

(6)对探测到的γ光子数据进行三维图像重建,得到测温装置内示温液形状的图像;

(7)通过对比测温装置中已知部位的尺寸以及该部位在三维图像中的测量尺寸,获得标定系数,通过标定系数将图像中光柱的高度转化为温度场中液柱的实际尺寸;

(8)结合示温液的热膨胀系数,计算出温度场的实时温度。

进一步地,在步骤(1)中,在干燥的环境下将镓-68与液体镓放入塑料容器中,使用塑料搅拌仪器进行搅拌使其混合均匀,得到示温液。

进一步地,对于不同的温度场,采用不同的γ光子探测器布置方式和成像算法。

进一步地,对于发动机燃烧室温度场,采用的测温装置为旋转式工业光子测温装置;所述旋转式工业光子测温装置包括两段流线型管体,每段流线型管体的一端开有连接孔,该连接孔通过合双头连接棒与固定卡槽连接,每段流线型管体的另一端开有注液孔,该注液孔通过注液旋塞密封,每段流线型管体的内部设有储液槽、示温细槽和防溢槽,储液槽的一端与注液孔连通,示温细槽的一端与储液槽连通,示温细槽的另一端与防溢槽连通,所述固定卡槽通过螺栓连接棒安装到发动机的转轴上。

进一步地,对于高温热处理炉温度场,采用的测温装置为阵列式工业光子测温装置;所述阵列式工业光子测温装置;阵列式工业光子测温装置的一端开有注液孔,该注液孔通过注液旋塞密封,阵列式工业光子测温装置的内部设有防溢槽、示温细槽和储液槽,防溢槽的一端连通注液孔,示温细槽的一端连通防溢槽,示温细槽的另一端连通储液槽,阵列式工业光子测温装置通过其各个角上开设的安装过孔安装到高温热处理炉门上。

采用上述技术方案带来的有益效果:

本发明充分利用γ光子对金属具有强大的穿透性的特点,将混合了放射性核素的液体灌入特制的测温装置,当温度上升时,由于液体的不可压缩性以及热膨胀性,储存在检测装置腔内的液体会沿着细槽流动,在测温装置中形成液柱,通过γ光子探测器能观测到液柱的三维图像,液柱的高度则反映液体在管道内流动的距离。通过观测光环的宽度,结合液体的热膨胀系数就可以计算出此时待测温度场的温度。本发明所用的示温液具有高沸点、不挂壁、线性示温范围广等良好的工业示温性能,能够对1500℃到2000℃的工业场景进行测温。更换本发明中测温装置的相关零部件尺寸可满足不同测温段的需求。本发明能够克服传统检测手段中测温上限低、无法对内部温度场进行检测的困难,为工业高温、且光学测温系统无法探测到的场景进行在线温度检测提供了一种途径。

附图说明

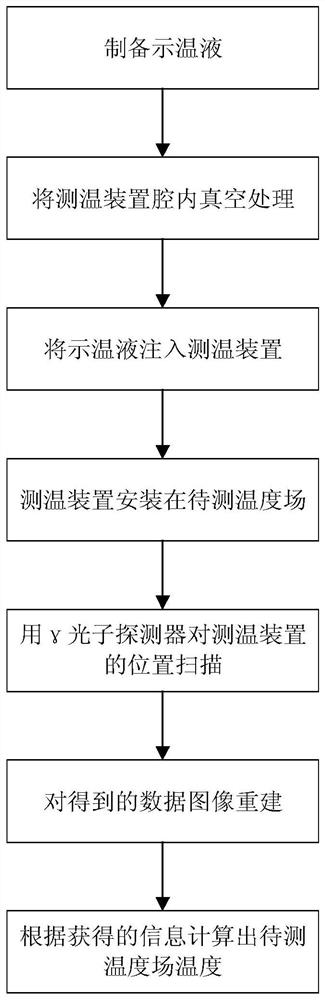

图1是本发明的方法流程图;

图2是旋转式工业光子测温装置结构图;

图3是旋转式工业光子测温装置内部结构图;

图4是旋转式工业光子测温装置安装示意图;

图5是阵列式工业光子测温装置结构图;

图6是阵列式工业光子测温装置安装示意图;

图7是环形γ光子探测器探测示意图;

图8是平板γ光子探测器探测示意图;

图9是旋转式工业光子测温装置获得的三维图像。

具体实施方式

以下将结合附图,对本发明的技术方案进行详细说明。

本发明设计了工业密闭空间内温度场的在线动态检测方法,如图1所示,步骤如下:

步骤1:制备具有放射性,沸点大于1000℃,且热膨胀系数均匀的示温液;

步骤2:将测温装置中用于存储示温液的容器内部抽真空;

步骤3:在标准状况下将示温液灌入测温装置中,并达到注液刻度线;

步骤4:将测温装置安装在待测温度场中;

步骤5:采用γ光子探测仪对测温装置所在位置进行实时的计算机断层扫描;

步骤6:对探测到的γ光子数据进行三维图像重建,得到测温装置内示温液形状的图像;

步骤7:通过对比测温装置中已知部位的尺寸以及该部位在三维图像中的测量尺寸,获得标定系数,通过标定系数将图像中光柱的高度转化为温度场中液柱的实际尺寸;

步骤8:结合示温液的热膨胀系数,计算出温度场的实时温度。

对于发动机燃烧室内部温度场,采用的旋转式工业光子测温装置,如图2和3所示,包括流线型管体、双头连接棒、螺旋连接棒、固定卡槽、储液槽、注液孔、注液旋塞、示温细槽、防溢槽、连接孔。流线型管体可保证装置与飞机发动机转轴同步高速旋转,流线型管体管体一端留有连接孔,通过双头连接棒连接固定卡槽,安装到发动机转轴上,固定卡槽通过螺旋连接棒将测温装置安装固定在发动机转轴上,如图4所示。流线型管体另一端留有注液孔,注液孔配备与之匹配的注液旋塞管体内部包含储液槽、示温细槽、防溢槽等结构。储液槽、示温细槽、防溢槽均为具有一定体积的空腔结构,空腔结构内可纳示温液,示温液为具有放射性的嫁液态金属合金。利用该装置测量温度场的方法如下:将测温装置安装在发动机转轴的合适位置上,测温装置随转轴同步转动。测温装置内示温液湮灭反应产生的γ光子具有强穿透性,能够透过工件外壳被γ光子探测仪探测到。对探测到的数据进行三维图像重建,对重建后的图像进行尺寸标定与数值计算,从而获取温度场的温度信息。

对于高温热处理炉温度场,采用的测温装置为阵列式工业光子测温装置,如图5所示,包括安装过孔、示温细槽、储液槽、防溢槽、注液孔、注液旋塞等结构。安装过孔用来将装置安装在高温热处理炉,如图6所示。装置留有注液孔,注液孔配备与之匹配的注液旋塞管体内部包含储液槽、示温细槽、防溢槽等结构。储液槽、示温细槽、防溢槽均为具有一定体积的空腔结构,空腔结构内可纳示温液,示温液为具有放射性的嫁液态金属合金。利用该装置测量温度场的方法如下:将测温装置安装在高温热处理炉门的合适位置上,测温装置内示温液湮灭反应产生的γ光子具有强穿透性,能够透过工件外壳被γ光子探测仪探测到。对探测到的数据进行三维图像重建或者符合事件计数,根据该信息进行尺寸标定与数值计算,从而获取温度场的温度信息。

对于不同的温度场,采用不同的γ光子探测器布置方式和成像算法。对于发动机燃烧室内部温度场,采用如图7所示的环形γ光子探测器。对于高温热处理炉温度场,采用如图8所示的平板γ光子探测器。

下面以对航空发动机燃烧室为例,说明该测温装置的具体实现。

本实施例的有效测温范围为:1000℃-1500℃,测温精度为5℃,工作温度范围:29.8℃-2500℃。

测温装置的主要结构有两段流线型管体、双头连接棒、固定卡槽、储液槽、注液孔、注液旋塞、示温细槽、防溢槽、连接孔等(测温装置内部通道口径相同)。

首先制备具有一定放射性,并且热膨胀系数高的示温液:将具有一定放射性的溶液与高沸点、高比热容的溶液一起放入容器中,使用塑料搅拌仪器进行搅拌使其混合均匀。将检测装置中用于存储液体的器件内部抽真空,防止高温环境下示温液与空气发生化学反应。然后将测温转置组装好。将制备好的标况下体积为V示温液通过注液孔注入测温装置一段流线型管体的储液槽中,向另一段流线型管体注入等体积的不含放射性标记的示温液底液。然后将测温装置通过固定槽安装在待测发动机转轴的合适位置,确保测温装置能在不影响正常工业运行状态的同时进行温度的测量。然后将γ光子探测器放置在发动机外的合适位置。运行发动机并且开启γ光子探测器进行光子探测与三维图像重建,得到测温装置内示温液光环的三维图像。

已知的标况下(温度T

当温度上升到1000℃时示温液刚好填满储液槽,达到示温细槽的计量零点;当温度达到1500℃时示温液上升到示温细槽的顶点;当温度超过1500℃之后,示温液将溢出到防溢槽。

根据重建出来的三维图像可以得到的示温槽部分在图像中呈现出外径为D

示温液的体热膨胀系数公式:

ΔV

装置内的示温液由于温度改变而有胀缩现象。其变化能力以等压(p一定)下,单位温度变化所导致的示温液体积量值的变化,即体热膨胀系数表示。在离心力的作用下,由于体积膨胀储液槽内的示温液的膨胀部分会进入示温细槽内。

同样,测温装置的石英材质的环形管体随着温度的改变也有体积膨胀现象,结合其体膨胀系数其体积变化而产生的尺寸量值变化可表达为:

ΔV

因为石英材质储液槽的热膨胀系数远小于示温液的热膨胀系数,所以当温度升高时,示温液受热膨胀会进入与内环形管相连的示温管中,进入示温管体中的体积ΔV是示温液受热膨胀增大的体积减去内、外环形管受热变大的体积之差。如下面的公式:

ΔV=ΔV

同样,测温装置的石英材质的示温细槽随着温度的改变也有膨胀现象,结合其线性膨胀系数其径向直径由于温度变化而产生的尺寸量值变化可表达为:

ΔD=γ*D*ΔT (4)

当前温度下示温管的实际半径值R

由体积与截面和高度的关系可以得到示温细槽中实际液柱尺寸L

标定系数的定义为物体的实际尺寸与物体通过三维图像重建后图片中尺寸的比值,通过标定系数可知,示温细槽实际直径尺寸D

D

D

同理,示温细槽实际液柱尺寸L

L

由上述9个公式可以确立出一个未知量温度场变化量ΔT与已知量α、β、γ、D、V、d

πγ

记:a=πγ

b=3πγ

c=3πγD

d=πD

则ΔT与已知量α、β、γ、D、V、d

a*ΔT

由以上的等式关系可求得方程的解即变化量ΔT为:

可以得到结论:当前温度场温度

T=T

通过实时获得的三维图像如图9所示,可知示温细槽在图像中直径尺寸d

实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。

- 工业密闭空间内温度场的在线动态检测方法

- 工业密闭空间内温度场的在线动态检测方法