固体废弃物的处理炉及处理方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及一种固体废弃物处理炉及处理方法。

背景技术

随着我国社会经济的快速发展,日常生活以及工业生产过程中产生大量的污泥、废渣、垃圾等有害固废,如果处理不当,将对生态环境产生极大危害。焚烧是目前固废处置的主要方法之一,但常规焚烧所产生的二噁英、飞灰、氮氧化物等有害物质二次污染较严重、处理成本较高,现代社会迫切需求清洁高效的固废资源化、减量化和无害化技术。

基于此,专利文献CN102537980B,公开日2012.07.04,公开一种污泥的高温熔融处理系统及方法,该处理系统包括炉体及炉体之后的其他设备,该炉体具有熔融室和位于熔融室上方的二次燃烧室,该熔融室设有切向的进料口,其用于将干燥污泥粉末和一次风切向送入熔融室并形成涡旋;熔融室内,在高温气化条件下,污泥粉末熔融液化形成液态渣,同时生成含可燃气体的烟气,之后,液态渣经溢流式排渣口进入渣池,在渣池内用水急冷回收后再利用,而未燃尽的干燥污泥粉末及可燃气体进入二次燃烧室内,二次风经二次风喷口切向进入二次燃烧室内,未燃尽的干燥污泥粉末及可燃气体在氧气的作用下继续燃烧,并上升至二次燃烧室的缩口区域;在该缩口区域中,径向喷入的尿素水溶液或氨水对烟气进行SNCR炉内脱硝,之后,烟气排出炉体;依次经换热器降温,脱硝系统处理、换热器降温、烟气激冷塔、布袋除尘器及湿法脱硫系统后,烟气被引风机抽入烟囱而排出。

发明内容

本发明所要解决的技术问题是为了克服现有技术中污泥高温熔融处理系统中的处理炉存在排出炉体的烟气中飞灰含量较高、排渣口难以顺畅地液态排渣以及排渣口易堵渣的缺陷,而提供一种固体废弃物的处理炉及处理方法。

本发明的发明人研究发现,采用第一喷嘴的轴线与炉体的径向的夹角α为0-15°,“第一喷嘴的轴线与熔融室的直筒段的内壁面的交点”与熔融室的直筒段的底面之间的垂直距离h1为0.1m-2.0m,以及,熔融室的直筒段的长度与熔融室的直筒段的内径之比x1为0.5-8,才能消除炉膛中心负压区以及将更多的液态渣甩到炉膛的内壁面,从而实现排渣口的顺畅排渣及不堵渣,同时降低排出炉体的烟气中的飞灰含量。

本发明通过以下技术方案解决上述技术问题:

本发明提供一种固体废弃物的处理炉,所述处理炉具有由水冷壁围成的炉体,所述炉体包括从下至上的熔融室、缩口段、燃烧室,以及,设于所述燃烧室上方的与所述燃烧室连通的出口管;

所述熔融室的直筒段设有3个以上的第一喷嘴,所述第一喷嘴的轴线与所述炉体的径向的夹角α为0°-15°,“所述第一喷嘴的轴线与所述熔融室的直筒段的内壁面的交点”与所述熔融室的直筒段的底面之间的垂直距离h1为0.1m-2.0m;所述熔融室的直筒段的长度与所述熔融室的直筒段的内径之比x1为0.5-8;所述熔融室的下锥段的底部设有伸至所述熔融室的下锥段内的排渣管;

所述处理炉还设有粒化装置,所述粒化装置具有中心通道及环绕所述中心通道的储液腔体,所述中心通道的顶部与所述排渣管的底部连通,所述中心通道的底部用于排出粒状渣,所述储液腔体的内侧设有通孔,所述通孔贯通所述储液腔体与所述中心通道,所述通孔用于向所述中心通道通入淬冷剂;

所述熔融室的上锥段设有第一冷却装置,所述第一冷却装置用于向所述熔融室内喷入冷却介质;

所述燃烧室的直筒段设有一层以上的第二喷嘴,所述第二喷嘴的轴线与所述炉体的径向的夹角β为0°-15°,“位于最下层的所述第二喷嘴的轴线与所述燃烧室的直筒段的内壁面的交点”与所述燃烧室的直筒段的底面之间的垂直距离h2为0.1m-2.0m;所述燃烧室的直筒段的长度与所述燃烧室的直筒段的内径之比x2为2-20;

所述出口管设有第二冷却装置,所述第二冷却装置用于向所述出口管内喷入冷却介质。

本发明的发明人研究发现,背景技术部分提及的对比文件液态排渣后形成的固化颗粒渣的形态较差,而采用本发明的粒化装置后能够形成形态较好、粒度较均一的固化颗粒渣;若不采用本发明的第一冷却装置,会导致燃烧室的内壁存在飞灰粘附越来越严重的问题,且氮氧化物生成量较大,而通过设置本发明的第一冷却装置,能够降低可燃气体中的飞灰颗粒的温度,减少飞灰黏附于燃烧室的水冷壁上的量,且同时减少氮氧化物的生成;采用第二喷嘴的轴线与炉体的径向的夹角β为0°-15°,“位于最下层的第二喷嘴的轴线与燃烧室的直筒段的内壁面的交点”与燃烧室的直筒段的底面之间的垂直距离h2为0.1m-2.0m,以及,燃烧室的直筒段的长度与燃烧室的直筒段的内径之比x2为2-20,能够实现排出炉体的烟气中不含二噁英。

本发明中,所述水冷壁的内部空间为炉膛。所述水冷壁可为膜式水冷壁,所述膜式水冷壁可为夹套水冷壁,或者,扁钢和管子拼排焊成的气密管屏所组成的水冷壁。

本发明中,所述熔融室可为本领域常规的结构,例如所述熔融室具有从下至上的下锥段、直筒段和上锥段。

本发明中,所述熔融室的下锥段的半锥角可为常规,例如15°-60°,较佳地为30°-45°。

本发明中,所述熔融室的直筒段的内径指的是所述熔融室的直筒段的炉膛的直径,其中,所述炉膛指的是所述水冷壁的内部空间。

本发明中,所述熔融室的直筒段的长度与所述熔融室的直筒段的内径之比x1较佳地为2-5,例如3或4。

本发明中,所述熔融室的上锥段的半锥角可为常规,例如5°-75°,较佳地为10°-45°,例如30°。

本发明中,所述第一喷嘴可按本领域常规的设置方式均布于所述熔融室的直筒段的周向。

本发明中,所述第一喷嘴可按本领域常规用于将固体废弃物颗粒及气化剂(例如含氧气的气体,例如空气和/或富氧)通入所述熔融室内。所述第一喷嘴可为常规的两通道喷嘴或三通道喷嘴。

其中,当所述固体废弃物的热值能够实现所述熔融室的底部的液态排渣时,所述第一喷嘴可选用两通道喷嘴,所述第一喷嘴用于将固体废弃物颗粒及气化剂(例如含氧气的气体,例如空气和/或富氧)通入所述熔融室。

其中,当所述固体废弃物的热值不能够实现所述熔融室的底部的液态排渣时,所述第一喷嘴可选用三通道喷嘴,所述第一喷嘴用于将固体废弃物颗粒、气化剂(例如空气和/或富氧)和燃料通入所述熔融室。

本发明中,所述第一喷嘴的轴线与所述炉体的径向的夹角α较佳地为1°-15°,更佳地为4°-8°,例如6°。上述较佳地、更佳地技术方案,能够进一步降低排出炉体的烟气中的飞灰含量,且能够更顺畅地排渣。

本发明中,所述第一喷嘴的轴线与所述炉体的横截面的夹角γ较佳地为0°-15°,更佳地为2°-10°,例如3°。上述较佳地、更佳地技术方案,能够进一步降低排出炉体的烟气中的飞灰含量,且能够更顺畅地排渣。

本发明中,“所述第一喷嘴的轴线与所述熔融室的直筒段的内壁面的交点”与所述熔融室的直筒段的底面之间的垂直距离h1较佳地为0.3m-1.2m,例如1m。上述较佳地、更佳地技术方案,能够进一步降低排出炉体的烟气中的飞灰含量,且能够更顺畅地排渣。

本发明中,所述第一喷嘴的个数较佳地为4个以上,更佳地为4-6个。上述较佳地、更佳地技术方案,能够进一步降低排出炉体的烟气中的飞灰含量,且能够更顺畅地排渣。

本发明中,所述排渣管的结构可为圆管,所述排渣管的设置可以确保所述熔融室内的熔渣以溢流的方式排出。

本发明中,所述通孔的结构可为圆环形。

本发明中,所述淬冷剂可为水。

本发明中,所述熔融室的下部可按本领域常规设有渣池,较佳地,所述渣池套设于所述熔融室的下锥段外,与所述熔融室、所述缩口段和所述燃烧室成为一体式的炉体结构。且本领域技术人员应当知晓,所述渣池内的淬冷剂(例如水)的液面位于所述粒化装置之下。

本发明中,所述第一冷却装置较佳地用于沿所述熔融室的径向喷入所述冷却介质。

本发明中,所述第一冷却装置可为沿所述熔融室的上锥段的周向设置的一圈管道。

本发明中,所述第一冷却装置较佳地设于所述熔融室的上锥段的顶部,例如顶面。

本发明中,所述第一冷却装置喷入所述熔融室的冷却介质可为液态介质和/或气态介质,所述冷却介质可为水、含有溶质的水溶液、蒸汽、烟气和氮气中的一种或多种,较佳地为液态水或含有氨的水溶液。上述第一冷却装置的设置,能够降低可燃气体中的飞灰颗粒的温度,降低飞灰的黏附性,减少飞灰黏附于所述燃烧室的水冷壁上的量,且同时减少氮氧化物的生成。

本发明中,所述缩口段的结构可为常规的圆筒形。

本发明中,所述缩口段的长度可为0.5-3m,较佳地为1-2m,例如1.5m。

本发明中,所述燃烧室可为本领域常规的结构,例如所述燃烧室具有从下至上的下锥段、直筒段和上锥段。

本发明中,所述燃烧室的下锥段的半锥角可为常规。

本发明中,所述燃烧室的上锥段的半锥角可为常规。

本发明中,所述第二喷嘴可按本领域常规用于将含氧气的气体(例如,空气和/或富氧)喷入所述燃烧室内。

本发明中,所述第二喷嘴可按本领域常规的设置方式均布于所述燃烧室的直筒段的周向。

本发明中,所述第二喷嘴相对于所述炉体的径向的夹角β较佳地为1°-15°,更佳地为4°-8°。

本发明中,所述第二喷嘴的轴线与所述炉体的横截面的夹角δ较佳地为0°-15°,更佳地为2°-10°。

本发明中,“位于最下层的所述第二喷嘴的轴线与所述燃烧室的直筒段的内壁面的交点”与所述燃烧室的直筒段的底面之间的垂直距离h2较佳地为0.3m-1.2m,例如0.5m。

本发明中,所述燃烧室的直筒段可设有一层第二喷嘴,此时,所述第二喷嘴的个数可为2-10个,较佳地为2-6个,例如4个。

本发明中,所述燃烧室的直筒段较佳地设有两层至四层第二喷嘴,更佳地设有两层第二喷嘴。

其中,每层中,所述第二喷嘴的个数可为2-10个,较佳地为2-6个,例如4个。

其中,相邻两层所述第二喷嘴的轴线的间距较佳地为0.5-6倍的所述燃烧室的直筒段的内径,更佳地为1-3倍的所述燃烧室的直筒段的内径,例如为2倍的所述燃烧室的直筒段的内径。其中,所述燃烧室的直筒段的内径指的是所述燃烧室的直筒段的炉膛的直径,所述炉膛指的是所述水冷壁的内部空间。

在本发明一较佳实施方式中,所述第二喷嘴分上下两层设于所述燃烧室上,每层中所述第二喷嘴的个数为2-10个,且上层所述第二喷嘴的轴线与下层所述第二喷嘴的轴线的间距为0.5-6倍的所述燃烧室的直筒段的内径。该技术方案,可以降低燃烧温度,且本发明的发明人在研究中发现,该技术方案能够相对于背景技术部分提及的对比文件减少20%以上的热力型氮氧化物的生成。

在本发明一较佳实施方式中,所述第一喷嘴偏向所述炉体的径向的一侧,所述第二喷嘴偏向所述炉体的径向的另一侧。本发明的发明人研究发现,背景技术部分提及的对比文件中,切向通入空气至二次燃烧室,这样会造成内壁处的强旋流,而对中心扰动不足,故其二次燃烧室内并不能够实现完全燃烧效果,然而,本发明的处理炉,通过对所述第一喷嘴及所述第二喷嘴的设置方式位置及熔融室燃烧室的长径比的选择,可以最大程度地实现充分混合,在燃烧室内形成的撞击流场能够实现燃烧室内可燃气体的完全燃烧。

本发明中,所述第二冷却装置较佳地用于沿所述出口管的径向喷入所述冷却介质。

本发明中,所述第二冷却装置可为沿所述出口管的周向设置的一圈管道。

本发明中,所述第二冷却装置较佳地设于所述出口管的底部,例如底面。

本发明中,所述第二冷却装置喷入所述出口管内的冷却介质可为水或含有氨的水溶液,其用于降低烟气的温度。

本发明中,较佳地,所述炉体外还设有旋风分离装置,所述炉体的顶部与所述旋风分离装置连通,所述旋风分离装置的底部与所述第一喷嘴中的一个或多个连通,所述旋风分离装置的底部与所述第一喷嘴连通的管道上设有引射器。

其中,所述旋风分离装置可按常规设置顶部的烟气出口。

其中,所述引射器所用的气体可为烟气、氮气和空气中的一种或多种。

本发明还提供一种固体废弃物的处理方法,所述处理方法包括如下步骤:

(1)固体废弃物的颗粒与气化剂经所述第一喷嘴送入所述熔融室内,得液态渣和含可燃气体的烟气;

(2)所述液态渣经所述排渣管进入所述粒化装置,并经所述通孔通入的淬冷剂冷却后,从所述中心通道的底部排出;而所述含可燃气体的烟气经所述第一冷却装置冷却后进入所述缩口段,之后在所述燃烧室内燃烧,再经所述第二冷却装置冷却后排出所述出口管即可。

步骤(1)中,所述固体废弃物按本领域常规理解指的是人类在生产、消费、生活和其他活动中产生的固态废弃物质和/或半固态废弃物质,主要包括固体颗粒、垃圾、炉渣、污泥、废弃的制品、破损器皿、残次品、动物尸体、变质食品和人畜粪便中的一种或多种。所述固体废弃物还可为废酸、废碱、废油和废有机溶剂等高浓度的液体中的一种或多种。

步骤(1)中,所述固体废弃物例如可为污泥、垃圾、废渣和废料中的一种或多种,较佳地为干化污泥,所述干化污泥的含水量为15wt%-25wt%,例如20wt%。

步骤(1)中,所述固体废弃物的热值例如可为10-15MJ/kg,例如13MJ/kg。

步骤(1)中,所述固体废弃物的颗粒的D50较佳地为5-2000μm,例如150μm。

步骤(1)中,所述气化剂的种类可为本领域常规,例如空气和/或富氧,较佳地为空气。

步骤(1)中,所述气化剂的温度可为20-600℃,较佳地为250-450℃,例如400℃。

步骤(1)中,所述熔融室的过氧系数较佳地为0.60-0.95,例如0.8或0.9,所述熔融室的过氧系数指的是通入所述熔融室的氧气与所述熔融室的物料完全燃烧所需的氧气的比值。

步骤(1)中,所述熔融室可为负压操作或常压操作,所述熔融室的操作压力较佳地为-50kPa-0.1MPa。

步骤(1)中,所述熔融室的直筒段的气速较佳地为0.5-5m/s,例如1m/s。

步骤(2)中,所述通孔中的淬冷剂的流速较佳地为5-20m/s,例如10m/s。

步骤(2)中,所述第一冷却装置喷入的冷却介质较佳地使得通过的烟气的温度降至600-1000℃,更佳地降至700-900℃,例如800℃。上述较佳地、更佳地技术方案,能够使烟气中的飞灰颗粒表面冷却固化,消除飞灰的黏附性,维持飞灰粘附于所述燃烧室的水冷壁上的量的不增加,同时减少氮氧化物的生成。

步骤(2)中,所述缩口段的气速较佳地为1-30m/s,更佳地为5-15m/s,例如10m/s。选择上述范围的气速,能够进一步降低排出炉体的烟气中的飞灰含量。

步骤(2)中,送入所述燃烧室内含有氧气的气体较佳地为空气。

步骤(2)中,送入所述燃烧室内含有氧气的气体的温度较佳地为350-450℃,例如400℃。

步骤(2)中,所述燃烧室的过氧系数较佳地为1.1-1.6,例如1.4,所述燃烧室的过氧系数指的是通入所述燃烧室的氧气与所述燃烧室的物料完全燃烧所需的氧气的比值。

步骤(2)中,所述燃烧室的直筒段的气速较佳地为0.2-10m/s,例如1m/s。

步骤(2)中,将通过所述第二冷却装置的烟气的温度较佳地降至700-900℃后,再排出所述出口管,更佳地降至850-900℃后,再排出所述出口管。

在不违背本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

本发明所用试剂和原料均市售可得。

本发明的积极进步效果在于:

与专利文献CN102537980B的炉体相比,本发明的处理炉,通过第一喷嘴的设置方式位置,及熔融室的直筒段的长度与内径的比值的选择,进而使得送入熔融室的固体废弃物的颗粒及气化剂形成对撞式的弱旋流,这样才能消除炉膛中心负压区以及将更多的液态渣甩到炉膛的内壁面,从而实现排渣口的顺畅排渣及不堵渣,同时降低排出炉体的烟气中的飞灰含量;本发明的处理炉,通过粒化装置的设置,能够形成形态较好、粒度较均一的固化颗粒渣;本发明的处理炉,通过第一冷却装置的设置,可以减少飞灰黏附于燃烧室的水冷壁上的量,并降低氮氧化物生成量;本发明的处理炉,通过第二喷嘴的设置方式位置,及燃烧室的直筒段的长度与内径的比值的选择,能够实现排出炉体的烟气中不含二噁英。

附图说明

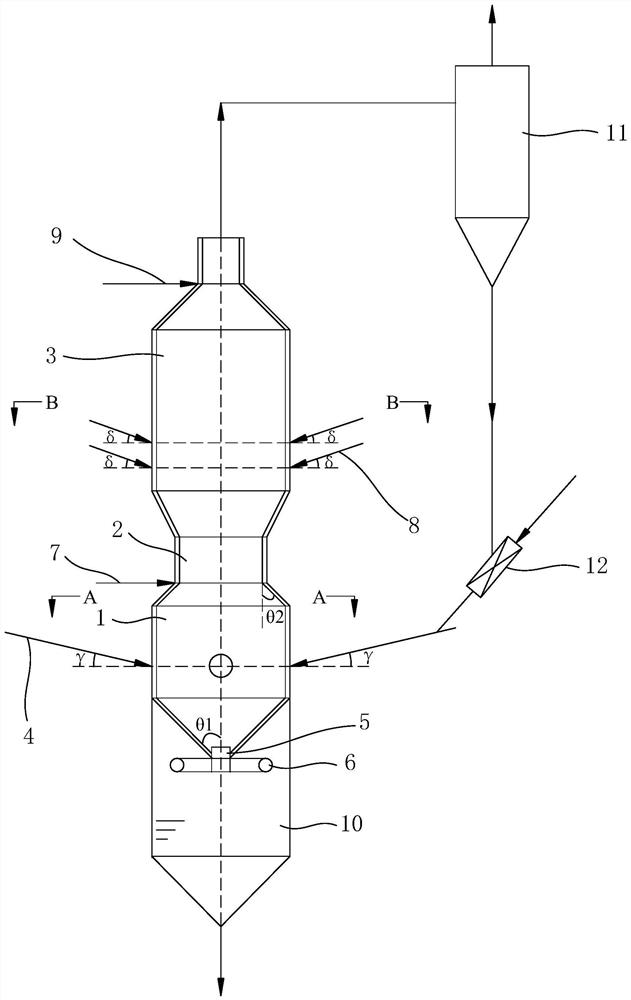

图1为实施例1-4的处理炉的结构示意图;

图2a为实施例1的A-A向视图,图2b为实施例1的B-B向视图;

图3a为实施例2的A-A向视图,图3b为实施例2的B-B向视图;

图4a为实施例3的A-A向视图,图4b为实施例3的B-B向视图;

图5a为实施例4的A-A向视图,图5b为实施例4的B-B向视图;

附图标记说明:

熔融室1

缩口段2

燃烧室3

第一喷嘴4

排渣管5

粒化装置6

第一冷却装置7

第二喷嘴8

第二冷却装置9

渣池10

旋风分离装置11

引射器12

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1-4

1、固体废弃物的处理炉

如图1所示的固体废弃物的处理炉,处理炉具有由水冷壁围成的炉体,炉体包括从下至上的熔融室1、缩口段2、燃烧室3,以及,设于燃烧室3上方的与燃烧室3连通的出口管;

熔融室1的直筒段设有第一喷嘴4,第一喷嘴4的轴线与炉体的径向的夹角为α,“第一喷嘴4的轴线与熔融室1的直筒段的内壁面的交点”与熔融室1的直筒段的底面之间的垂直距离为h1;熔融室1的直筒段的长度与熔融室1的直筒段的内径之比为x1;熔融室1的下锥段的底部设有伸至熔融室1的下锥段内的排渣管5;

处理炉还设有粒化装置6,粒化装置6具有中心通道及环绕中心通道的储液腔体,中心通道的顶部与排渣管5的底部连通,中心通道的底部用于排出粒状渣,储液腔体的内侧设有通孔,通孔贯通储液腔体与中心通道,通孔用于向中心通道通入淬冷剂;

熔融室1的上锥段设有第一冷却装置7,第一冷却装置7用于向熔融室1内喷入冷却介质;

燃烧室3的直筒段设有一层以上的第二喷嘴8,第二喷嘴8的轴线与炉体的径向的夹角为β,“位于最下层的第二喷嘴8的轴线与燃烧室3的直筒段的内壁面的交点”与燃烧室3的直筒段的底面之间的垂直距离为h2;燃烧室3的直筒段的长度与燃烧室3的直筒段的内径之比为x2;

出口管设有第二冷却装置9,第二冷却装置9用于向出口管内喷入冷却介质。

其中,水冷壁的内部空间为炉膛。水冷壁为膜式水冷壁,膜式水冷壁为夹套水冷壁。

其中,熔融室1具有从下至上的下锥段、直筒段和上锥段。

其中,熔融室1的直筒段的内径指的是熔融室1的直筒段的炉膛的直径,其中,炉膛指的是水冷壁的内部空间。

其中,第一喷嘴4均布于熔融室1的直筒段的周向。

其中,第一喷嘴4用于将固体废弃物颗粒及气化剂空气通入熔融室1内。

其中,第一喷嘴4的轴线与炉体的横截面的夹角为γ。

其中,排渣管5的结构为圆管,排渣管5的设置可以确保熔融室1内的熔渣以溢流的方式排出。

其中,通孔的结构为圆环形。

其中,淬冷剂为水。

其中,熔融室1的下部设有渣池10,渣池10套设于熔融室1的下锥段外,与熔融室1、缩口段2和燃烧室3成为一体式的炉体结构。且本领域技术人员应当知晓,渣池10内的淬冷剂的液面位于粒化装置6之下。

其中,第一冷却装置7为沿熔融室1的上锥段的顶面的周向设置的一圈管道。

其中,第一冷却装置7喷入熔融室1的冷却介质为液态水。上述第一冷却装置7的设置,能够降低可燃气体中的飞灰颗粒的温度,降低飞灰的黏附性,减少飞灰黏附于燃烧室3的水冷壁上的量,且同时减少氮氧化物的生成。

其中,缩口段2的结构为圆筒形。

其中,燃烧室3具有从下至上的下锥段、直筒段和上锥段。

其中,第二喷嘴8用于将空气喷入燃烧室3内。

其中,第二喷嘴8均布于燃烧室3的直筒段的周向。

其中,第二喷嘴8的轴线与炉体的横截面的夹角为δ。

其中,燃烧室3的直筒段的内径指的是燃烧室3的直筒段的炉膛的直径,炉膛指的是水冷壁的内部空间。

其中,第二冷却装置9为沿出口管的底面的周向设置的一圈管道。

其中,第二冷却装置9喷入出口管内的冷却介质为水,其用于降低烟气的温度。

其中,炉体外还设有旋风分离装置11,炉体的顶部与旋风分离装置11连通,旋风分离装置11的底部与第一喷嘴4中的一个或多个连通,旋风分离装置11的底部与第一喷嘴4连通的管道上设有引射器12。

其中,旋风分离装置11设有顶部的烟气出口。

其中,引射器12所用的气体为空气。

其中,具体结构参数见下表,其中,图2-5为各实施例的第一喷嘴4和第二喷嘴8的向视图。

2、固体废弃物的处理方法

该固体废弃物的处理方法,在上述处理炉中进行,处理方法包括如下步骤:

(1)固体废弃物的颗粒与气化剂经第一喷嘴4送入熔融室1内,得液态渣和含可燃气体的烟气;

(2)液态渣经排渣管5进入粒化装置6,并经通孔通入的淬冷剂冷却后,从中心通道的底部排出;而含可燃气体的烟气经第一冷却装置7冷却后进入缩口段2,之后在燃烧室3内燃烧,再经第二冷却装置9冷却后排出出口管即可,也即排出炉体。

步骤(1)中,固体废弃物为干化污泥,干化污泥的处理量为50t/d。

步骤(1)中,熔融室1的过氧系数指的是通入熔融室1的氧气与熔融室1的物料完全燃烧所需的氧气的比值。

步骤(2)中,燃烧室3的过氧系数指的是通入燃烧室3的氧气与燃烧室3的物料完全燃烧所需的氧气的比值。

步骤(2)中,第二冷却装置9将通过其的烟气降温后,再排出炉体。

其中,具体工艺参数见下表。

实施例1-4的技术效果如下表所示:

对比例1

第一喷嘴的轴线与炉体的径向的夹角α为90°,不设置第一冷却装置,第一喷嘴的轴线与炉体的径向的夹角β为90°,不设置第二冷却装置,其余同实施例1。

对比例2

第一喷嘴的轴线与炉体的径向的夹角α为20°,第一喷嘴的轴线与熔融室的直筒段的内壁面的交点”与熔融室的直筒段的底面之间的垂直距离h1为2.5m;熔融室的直筒段的长度与熔融室的直筒段的内径之比x1为10,其余同实施例1。

对比例1-2的技术效果如下表所示:

将实施例1与对比例1比较可知,第一喷嘴的轴线与炉体的径向的夹角α为90°时,无法实现排渣管的顺畅排渣;将实施例1与对比例2比较可知,第一喷嘴的轴线与炉体的径向的夹角α、第一喷嘴的轴线与熔融室的直筒段的下沿的距离h1及熔融室的直筒段的长度与熔融室的直筒段的内径之比x1均不在本发明限定的保护范围内时,无法实现排渣管的顺畅排渣。

而,从本发明的各实施例可知,当第一喷嘴的数量、第一喷嘴的轴线与炉体的径向的夹角α、第一喷嘴的轴线与熔融室的直筒段的下沿的距离h1及熔融室的直筒段的长度与熔融室的直筒段的内径之比x1均在本发明限定的保护范围内时,能够实现排渣管的顺畅排渣。

与专利文献CN102537980B的炉体相比,本发明的处理炉,通过第一喷嘴的设置方式位置,及熔融室的直筒段的长度与内径的比值的选择,这样才能消除炉膛中心负压区以及将更多的液态渣甩到炉膛的内壁面,从而实现排渣口的顺畅排渣及不堵渣,同时降低排出炉体的烟气中的飞灰含量;本发明的处理炉,通过粒化装置的设置,能够形成形态较好、粒度较均一的固化颗粒渣;本发明的处理炉,通过第一冷却装置的设置,可以减少飞灰黏附于燃烧室的水冷壁上的量,并降低氮氧化物生成量;本发明的处理炉,通过第二喷嘴的设置方式位置,及燃烧室的直筒段的长度与内径的比值的选择,能够实现排出炉体的烟气中不含二噁英。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 固体废弃物的处理炉及处理方法

- 固体废弃物检测处理用设备及固体废弃物处理方法