盐量检测方法、电解控制方法、装置、检测电路及消毒机

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及消毒液制造技术领域,具体涉及一种盐量检测方法、电解控制方法、装置、检测电路及消毒机。

背景技术

消毒机采用普通食盐作为原料,与清水混合成氯化钠溶液,通过正负电解电极电解氯化钠溶液,产生次氯酸钠溶液,以进行消毒。目前市场上的消毒机通常采用固定功率、固定时间的工作方式,以盐量作为制取次氯酸钠溶液的唯一变化量,且制取的次氯酸钠溶液的浓度也往往取决于加盐量。然而针对不同的场景需要不同浓度的次氯酸钠溶液,而上述制取方法需要确定加盐量才能确定所制取的次氯酸钠溶液的浓度,在无法确定加盐量时,则难以控制生成的次氯酸钠溶液的溶度。

发明内容

有鉴于此,本发明实施例提供了一种盐量检测方法、电解控制方法、装置、检测电路及消毒机,以解决加盐量不确定时难以控制生成的次氯酸钠溶液的溶度的问题。

根据第一方面,本发明实施例提供了一种盐量检测方法,包括如下步骤:获取第一电解电极和第二电解电极之间的电流量;基于所述电流量,确定当前所述电流量对应的导电率;基于所述导电率与预先建立的所述导电率和盐量的对应关系,确定当前电解溶液中的盐量。

本发明实施例提供的盐量检测方法,通过检测第一电解电极和第二电解电极之间的电流量,以该电流量计算第一电解电极和第二电解电极所处的电解溶液的导电率。根据预先建立的导电率与盐量之间的对应关系,即可确定当前电解溶液中的盐量。该方法实现了在不确定加盐量的情况下,准确确定当前电解溶液中的盐量,从而能够控制次氯酸钠溶液的生成浓度。

结合第一方面,在第一方面的第一实施方式中,所述获取第一电解电极和第二电解电极之间的电流量,包括:控制所述第一电解电极和所述第二电解电极的电信号进行周期性反转;基于所述周期性反转的电信号,确定所述第一电解电极和所述第二电解电极的周期性变化的电流量。

本发明实施例提供的盐量检测方法,通过控制施加在第一电解电极和第二电解电极的电信号进行周期性反转,并基于周期性反转的电信号,确定第一电解电极和第二电解电极的电流量。该方法通过周期性的反转施加在第一电解电极和第二电解电极的电信号,避免第一电解电极和第二电解电极之间的电解溶液中的离子朝一个方向流动,保证电解溶液中的离子数量恒定,从而保证了第一电解电极和第二电解电极之间的电流量的精确获取。同时,避免了因电解溶液中的离子朝一个方向流动而导致电解电极结垢的现象,提高了电解电极的使用寿命,进一步保证了电流检测精度。

根据第二方面,本发明实施例提供了一种电解控制方法,包括如下步骤:使用第一方面或第一方面第一实施方式所述盐量检测方法计算电解溶液中的盐量;基于所述盐量确定所述电解溶液对应的电解质浓度;判断所述电解质浓度与预设浓度是否一致;当所述电解质浓度与所述预设浓度不一致时,调整电解参数。

本发明实施例提供的电解控制方法,通过获取电解溶液中的盐量确定当前电解溶液对应的电解质浓度,判断电解质浓度与预设浓度是否一致,当电解质浓度与预设浓度不一致时,调整电解参数,以电解得到符合浓度需求的次氯酸钠溶液。该方法能够在加盐量难以确定的情况下,控制次氯酸钠溶液的生成浓度,从而保证了制取的次氯酸钠溶液的浓度不受加盐量影响,实现了次氯酸钠生成量的精确控制。

结合第二方面,在第二方面的第一实施方式中,所述当所述电解质浓度与所述预设浓度不一致时,调整电解参数,包括:基于所述电解质浓度与所述预设浓度,确定所述电解质浓度与所述预设浓度之间的浓度差;基于所述浓度差,确定电解修正系数;基于所述电解修正系数调整所述电解参数。

本发明实施例提供的电解控制方法,通过比较电解质浓度与预设浓度,计算电解质浓度与预设浓度之间的浓度差,基于该浓度差确定电解过程中电解修正系数,并基于该电解修正系数调整电解参数,以使电解得到的次氯酸钠溶液的浓度符合需求。该方法通过电解修正系数确定电解参数,避免了不同电解质浓度下的电解效率的差异导致次氯酸钠生成量不准确的问题,实现了次氯酸钠生成量的精确控制。

根据第三方面,本发明实施例提供了一种盐量检测装置,包括:获取模块,用于获取第一电解电极和第二电解电极之间的电流量;第一确定模块,用于基于所述电流量,确定当前所述电流量对应的导电率;第二确定模块,用于基于所述导电率与预先建立的所述导电率和盐量的对应关系,确定当前电解溶液中的盐量。

本发明实施例提供的盐量检测装置,通过检测第一电解电极和第二电解电极之间的电流量,以该电流量计算第一电解电极和第二电解电极所处的电解溶液的导电率。根据预先建立的导电率与盐量之间的对应关系,即可确定当前电解溶液中的盐量。该装置实现了在不确定加盐量的情况下,准确确定当前电解溶液中的盐量,从而能够控制次氯酸钠溶液的生成浓度。

根据第四方面,本发明实施例提供了一种电解控制装置,包括:计算模块,用于使用权利要求1或2所述盐量检测方法计算电解溶液中的盐量;第三确定模块,用于基于所述盐量以及所述电解溶液,确定所述电解溶液对应的电解质浓度;判断模块,用于判断所述电解质浓度与预设浓度是否一致;调整模块,用于当所述电解质浓度与所述预设浓度不一致时,调整电解参数。

本发明实施例提供的电解控制装置,通过获取电解溶液中的盐量确定当前电解溶液对应的电解质浓度,判断电解质浓度与预设浓度是否一致,当电解质浓度与预设浓度不一致时,调整电解参数,以电解得到符合浓度需求的次氯酸钠溶液。该装置能够在加盐量难以确定的情况下,控制次氯酸钠溶液的生成浓度,从而保证了制取的次氯酸钠溶液的浓度不受加盐量影响,实现了次氯酸钠生成量的精确控制。

根据第五方面,本发明实施例提供了一种盐量检测电路,包括:第一电解电极;第二电解电极,所述第一电解电极与所述第二电解电极的间距固定;电流量采集单元,与所述第一电解电极或所述第二电解电极连接,用于采集所述第一电解电极和所述第二电解电极之间的电流量。

本发明实施例提供的盐量检测电路,包括:第一电解电极、第二电解电极和电流量采集单元,其中,第一电解电极与第二电解电极的间距固定,电流量采集单元与第一电解电极或第二电解电极连接,用于采集第一电解电极和第二电解电极之间的电流量。通过盐量检测电路采集电流量可以确定电解电极所处的电解溶液的导电率,从而基于导电率确定电解溶液中盐量,进而实现了在不确定加盐量的情况下,准确确定当前电解溶液中的盐量。

结合第五方面,在第五方面的第一实施方式中,所述盐量检测电路还包括:控制单元,其第一输出端与所述第一电解电极连接,其第二输出端与所述第二电解电极连接;所述控制单元的第一输出端用于输出第一电信号作用于所述第一电解电极;所述控制单元的第二输出端用于输出第二电信号作用于所述第二电解电极;所述第一电信号和所述第二电信号周期性反转。

结合第五方面,在第五方面的第二实施方式中,所述第一电信号和所述第二电信号为用于表征电压的PWM波。

本发明实施例提供的盐量检测电路,还包括控制单元,其第一输出端与第一电解电极连接,其第二输出端与第二电解电极连接,控制单元的第一输出端用于输出第一电信号作用于第一电解电极,第二输出端用于输出第二电信号作用于第二电解电极,且第一电信号和第二电信号周期性反转。通过周期性的反转施加在第一电解电极和第二电解电极的电信号,避免第一电解电极和第二电解电极之间的电解溶液中的离子朝一个方向流动,保证电解溶液中的离子数量恒定,从而保证了第一电解电极和第二电解电极之间的电流量的精确获取。同时,避免了因电解溶液中的离子朝一个方向流动而导致电解电极结垢的现象,提高了电解电极的使用寿命,进一步保证电流的检测精度。

根据第六方面,本发明实施例提供了一种消毒机,包括:第五方面或第五方面任一实施方式所述的盐量检测电路;存储器和处理器,所述存储器和所述处理器之间互相通信连接,所述存储器中存储有计算机指令,所述处理器通过执行所述计算机指令,从而执行第一方面或第一方面第一实施方式所述的盐量检测方法;或执行第二方面或第二方面第一实施方式所述的电解控制方法。

根据第七方面,本发明实施例提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机指令,所述计算机指令用于使计算机执行第一方面或第一方面第一实施方式所述的盐量检测方法;或执行第二方面或第二方面第一实施方式所述的电解控制方法。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1示出了本发明实施例中盐量检测电路的示意图;

图2示出了本发明实施例中盐量检测电路的另一示意图;

图3示出了本发明实施例中盐量检测电路的另一示意图;

图4示出了本发明实施例中消毒液制造设备的结构框图;

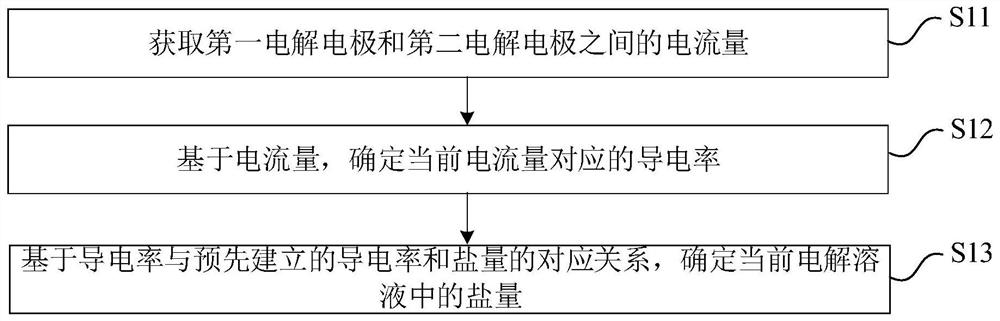

图5是根据本发明实施例的盐量检测方法的流程图;

图6是根据本发明实施例的盐量检测方法的另一流程图;

图7是根据本发明实施例的电解控制方法的流程图;

图8是根据本发明实施例的电解控制方法的另一流程图;

图9是根据本发明实施例的盐量检测装置的结构框图;

图10是根据本发明实施例的电解控制装置的结构框图;

图11是本发明实施例提供的消毒机的硬件结构示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

目前市场上的消毒机通常采用固定功率、固定时间的工作方式,以盐量作为制取次氯酸钠溶液的唯一变化量,且制取的次氯酸钠溶液的浓度也往往取决于加盐量。然而针对不同的场景需要不同浓度的次氯酸钠溶液,而上述制取方法需要确定加盐量才能确定所制取的次氯酸钠溶液的浓度,在无法确定加盐量时,则难以控制生成的次氯酸钠溶液的溶度。

基于此,本技术方案通过检测电解电极之间的电流量以确定电解溶液的导电率,根据导电率与盐量之间的对应关系,从而确定电解溶液中的盐量,以便进一步控制次氯酸钠溶液的生成溶度。

根据本发明实施例,提供了一种盐量检测电路,如图1所示,该盐量检测电路包括:第一电解电极11、第二电解电极12和电流量采集单元13。其中,第一电解电极11与第二电解电极12之间的间距固定;电流量采集单元13与第一电解电极11或第二电解电极12连接,用于采集第一电解电极11和第二电解电极12之间的电流量。以图1中的电流量采集单元13与第一电解电极11连接为例进行说明。

具体地,第一电解电极11与第二电解电极12之间的间距需固定,其间距可以根据实验数据和技术人员的设计需求确定。第一电解电极11和第二电解电极12分别接入控制芯片的IO输出口,通过控制芯片为第一电解电极11和第二电解电极12提供固定的输出电压。该控制芯片的输出电压值可以根据实验数据和技术人员的设计需求确定。例如,第一电解电极11接入控制芯片的一个IO输出口,第二电解电极12接入控制芯片的另一个IO输出口,控制芯片的输出电压固定。

在盐量检测电路中接入电流量采集单元13,对第一电解电极11和第二电解电极12之间的电流量进行采集,以获取电解溶液的导电率。具体地,电解溶液为清水与日常用盐构成的盐溶液。电流量采集单元可以为模数转换芯片,将该模数转换芯片接入第一电解电极11或第二电解电极12,对两者之间的电流量进行采集。由于第一电解电极11和第二电解电极12均是处于电解溶液中,第一电解电极11和第二电解电极12通过电解溶液形成通路,因此电流采集芯片接入任一电解电极均可获取到第一电解电极11和第二电解电极12之间的电流量。如图1所示,电流量采集单元13设置在第一电解电极11上以采集第一电解电极和第二电解电极之间的电流量。电流量采集单元13与第二电解电极12的连接方式以及工作方式与其连接第一电解电极11相同,此处不再赘述。

在启动电解以生成消毒液(次氯酸钠)之前,为第一电解电极11和第二电解电极12加电,使其中一个电解电极为高电平,另外一个电解电极为低电平。由于第一电解电极11和第二电解电极12处于电解溶液中,此时第一电解电极11以及第二电解电极12之间能够产生微弱的电流,第一电解电极11、第二电解电极12以及电解溶液中形成通路,此时则可通过模数转换芯片对第一电解电极11和第二电解电极12之间电流进行转换,获取第一电解电极11和第二电解电极12之间的电流量。

本实施例提供的盐量检测电路,包括:第一电解电极、第二电解电极和电流量采集单元,其中,第一电解电极与第二电解电极的间距固定,电流量采集单元与第一电解电极或第二电解电极连接,用于采集第一电解电极和第二电解电极之间的电流量。通过盐量检测电路采集电流量可以确定电解电极所处的电解溶液的导电率,从而基于导电率确定电解溶液中盐量,进而实现了在不确定加盐量的情况下,准确确定当前电解溶液中的盐量。

可选地,如图2所示,在盐量检测电路中可以设置一可调阻值电阻,用于对检测电路进行手动校准。具体地,该可调阻值电阻可以设置在第一电解电极与控制芯片的连接通路上或设置在第二电解电极与控制芯片的连接通路上。

可选地,如图3所示,盐量检测电路还包括:控制单元14,控制单元14至少包括两个输出端,用于输出固定幅值的电压。控制单元14的第一输出端141与第一电解电极11连接,控制单元14的第二输出端142与第二电解电极12连接。控制单元14的第一输出端141将其输出的第一电信号作用于第一电解电极11上,控制单元14的第二输出端142将其输出的第二电信号作用于第二电解电极12上,驱动第一电解电极11和第二电解电极12进行电解。

由于第一电解电极11和第二电解电极12的极性,会导致电解溶液中的离子会向一个方向移动,导致第一电解电极11和第二电解电极12之间的离子浓度发生变化。因此控制单元14可以通过PWM波的高频6000Hz和50%占空比,控制放电过程进行高频间断,减少平均电流,并使电流由持续放电变为断续放电,以有效降低气泡生成速度,在短时间内不会生成大气泡,而气泡在小气泡阶段即会上浮,抑制了小气泡在电解电极上的产生。同时周期性的改变第一电解电极11和第二电解电极12的极性,使得第一电信号和第二电信号发生极性周期性反转,电流通路会产生周期性变化。由此,电解溶液中的离子会周期性的在第一电解电极11和第二电解电极12之间左右移动,离子不会在任一电解电极上聚集,避免了水垢问题的产生,同时,保证了第一电解电极11和第二电解电极12之间溶液离子浓度的均匀性,有助于提高电流量的采集准确性,从而可以得出准确电解溶液对应的电解质盐浓度。

本实施例提供的盐量检测电路,还包括控制单元,其第一输出端与第一电解电极连接,其第二输出端与第二电解电极连接,控制单元的第一输出端用于输出第一电信号作用于第一电解电极,第二输出端用于输出第二电信号作用于第二电解电极,且第一电信号和第二电信号周期性反转。通过周期性的反转施加在第一电解电极和第二电解电极的电信号,避免第一电解电极和第二电解电极之间的电解溶液中的离子朝一个方向流动,保证电解溶液中的离子数量恒定,从而保证了第一电解电极和第二电解电极之间的电流量的精确获取。同时,避免了因电解溶液中的离子朝一个方向流动而导致电解电极结垢的现象,提高了电解电极的使用寿命,进一步保证电流的检测精度。

根据本发明实施例,提供了一种盐量检测方法的实施例,需要说明的是,在附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

在本实施例中提供了一种盐量检测方法,可用于包含上述盐量检测电路的消毒液制造设备,例如消毒液制造机、消毒机等,如图4所示。图中1为第一电解电极和第二电解电极之间的间距;2为电解溶液使用的普通生活用水标准,添加食用盐为原料形成的电解溶液;3为第一电解电极和第二电解电极之间的Na+以及Cl-的离子浓度。消毒液制造设备中电解溶液中Na+、Cl-的浓度远远大于其他离子浓度,从而保证采集到的电流量主要受Na+影响。Na+离子随IO口正负极交替输出而来回左右移动,保证离子不会往一边移动,从而保证电流的稳定和精确;4为第一电解电极和第二电解电极的位置,第一电解电极和第二电解电极为不易腐蚀的导电材料组成;5为接入电路的电流量采集IO口,采集流过第一电解电极和第二电解电极的电流量大小;6为可调电阻,起分压作用;7为控制单元的IO口,以一定频率,固定的电压交替输出高低电信号。

图5是根据本发明实施例的盐量检测方法的流程图,如图5所示,该流程包括如下步骤:

S11,获取第一电解电极和第二电解电极之间的电流量。

第一电解电极和第二电解电极可周期性的作为电解阳极和电解阴极。控制单元施加在第一电解电极和第二电解电极上的电压幅值是固定的,仅极性发生改变并不会改变第一电解电极和第二电解电极之间的电流量。电流量可以通过接入盐量检测电路的电流采集单元获取,详细说明参见上述实施例的相关描述,此处不再赘述。

S12,基于电流量,确定当前电流量对应的导电率。

电解溶液为NaCl溶液,其导电率可以直接看成是NaCl离子浓度大小。若输入电压为U,在离子浓度不变的情况下可以将其看作阻值R不变的电阻,其电流为I=U/R。以盐量影响电解溶液的电阻率为P,第一电解电极和第二电解电极的间距影响长度L,第一电解电极和第二电解电极的竖截面为面积S为例,可以得到电阻计算公式R=PL/S,由此公式可以计算得到电阻R。

由

S13,基于导电率与预先建立的导电率和盐量的对应关系,确定当前电解溶液中的盐量。

通过多次试验可以建立导电率与盐量之间的对应关系,该对应关系可以为对应表格形式,也可以为拟合公式,本领域技术人员可以根据实际需要确定,本申请对此不作具体限定。具体地,当确定导电率之后,消毒液制造设备的处理器可以遍历导电率和盐量的对应关系,确定与当前电解溶液的导电率对应的盐量。

本实施例提供的盐量检测方法,通过检测第一电解电极和第二电解电极之间的电流量,以该电流量计算第一电解电极和第二电解电极所处的电解溶液的导电率。根据预先建立的导电率与盐量之间的对应关系,即可确定当前电解溶液中的盐量。该方法实现了在不确定加盐量的情况下,准确确定当前电解溶液中的盐量,从而能够控制次氯酸钠溶液的生成浓度。

在本实施例中提供了一种盐量检测方法,可用于包含上述盐量检测电路的消毒液制造设备,例如消毒液制造机、消毒机等。图6是根据本发明实施例的盐量检测方法的流程图,如图6所示,该流程包括如下步骤:

S21,获取第一电解电极和第二电解电极之间的电流量。

具体地,上述步骤S21可以包括如下步骤:

S211,控制第一电解电极和第二电解电极的电信号进行周期性反转。

电信号可以为施加在第一电解电极和第二电解电极上的高电平或低电平。电信号的周期性反转为第一电解电极和第二电解电极周期性的作为电解阳极和电解阴极。例如,当前控制周期的第一电解电极为高电平,第二电解电极为低电平,则经过一个控制周期后,控制第一电解电极为低电平,第二电解电极为高电平。其中,控制周期可以通过设置PWM波的占空比确定。

S212,基于周期性反转的电信号,确定第一电解电极和第二电解电极的电流量。

由于施加在第一电解电极和第二电解电极上的电压幅值是固定的,尽管周期性反转的电信号会导致第一电解电极和第二电解电极的极性发生改变,但是第一电解电极和第二电解电极之间的离子浓度是均匀的,并不会改变第一电解电极和第二电解电极之间的电流量。因此,通过第一电解电极和第二电解电极的电信号周期性反转,可以确定当前第一电解电极和第二电解电极间的电流量。

S22,基于电流量,确定当前电流量对应的导电率。详细说明参见上述实施例对应步骤S12的相关描述,此处不再赘述。

S23,基于导电率与预先建立的导电率和盐量的对应关系,确定当前电解溶液中的盐量。详细说明参见上述实施例对应步骤S13的相关描述,此处不再赘述。

本实施例提供的盐量检测方法,通过控制施加在第一电解电极和第二电解电极的电信号进行周期性反转,并基于周期性反转的电信号,确定第一电解电极和第二电解电极的周期性变化的电流量。该方法通过周期性的反转施加在第一电解电极和第二电解电极的电信号,避免第一电解电极和第二电解电极之间的电解溶液中的离子朝一个方向流动,保证电解溶液中的离子数量恒定,从而保证了第一电解电极和第二电解电极之间的电流量的精确获取。同时,避免了因电解溶液中的离子朝一个方向流动而导致电解电极结垢的现象,提高了电解电极的使用寿命,进一步保证了电流检测精度。

根据本发明实施例,提供了一种电解控制方法的实施例,需要说明的是,在附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

在本实施例中提供了一种电解控制方法,可用于消毒液制造设备,例如消毒液制造机、消毒机等,图7是根据本发明实施例的电解控制方法的流程图,如图7所示,该流程包括如下步骤:

S31,计算电解溶液中的盐量。详细说明参见上述盐量检测方法对应的相关描述,此处不再赘述。

S32,基于盐量确定电解溶液对应的电解质浓度。

根据计算得到的盐量以及当前电解溶液的体积即可确定当前电解溶液对应的电解质浓度。电解溶液的体积可以根据盛放电解溶液的装置确定。电解质为NaCl,电解质浓度基于当前电解溶液中的盐量与电解溶液对应的溶剂量确定。具体地,若确定当前电解溶液中的盐量为M,电解溶液的体积为V1,而盐的密度是固定的,则基于盐的密度和盐量M即可确定电解溶液中的盐体积V2,由此可知溶剂量V=V1-V2,由此得到电解质浓度C=M/V。

S33,判断电解质浓度与预设浓度是否一致。

预设浓度为生成目标次氯酸钠的量对应的浓度,不同盐量对应于不同的预设浓度,在同样的电解参数(电解做功)情况下,其电解转化率有所差异,预设浓度越高,生成的次氯酸钠的量越高。因此可以根据不同盐量对应预设浓度以及生成目标次氯酸钠的量建立对应关系。根据该对应关系确定当前电解质浓度是否能够生成符合浓度需求的次氯酸钠溶液。

在确定所需次氯酸钠溶液的浓度后,可以确定与其对应的预设浓度。将计算得到的对应于当前电解溶液的电解质浓度与预设浓度进行比对,确定电解质浓度与预设浓度是否一致,当电解质浓度与预设浓度不一致时,执行步骤S34,否则执行正常电解操作。

S34,调整电解参数。

电解参数为电解过程的控制参数,其中,电解参数可以包括电解时间、占空比调节和电解做功值等,当然也可以包括其他控制参数。当电解质浓度与预设浓度不一致时,为了保证次氯酸钠的生成浓度,可以调整电解参数。例如,若电解质浓度小于预设浓度,则可以提高电解时间,以增加电解做功,保证次氯酸钠的生成浓度;若电解质浓度大于预设浓度,则可以减少电解时间,以降低电解做功,保证次氯酸钠的生成浓度。

本实施例提供的电解控制方法,通过获取电解溶液中的盐量确定当前电解溶液对应的电解质浓度,判断电解质浓度与预设浓度是否一致,当电解质浓度与预设浓度不一致时,调整电解参数,以电解得到符合浓度需求的次氯酸钠溶液。该方法能够在加盐量难以确定的情况下,控制次氯酸钠溶液的生成浓度,从而保证了制取的次氯酸钠溶液的浓度不受加盐量影响,实现了次氯酸钠生成量的精确控制。

在本实施例中提供了一种电解控制方法,可用于消毒液制造设备,例如消毒液制造机、消毒机等,图8是根据本发明实施例的电解控制方法的流程图,如图8所示,该流程包括如下步骤:

S41,计算电解溶液中的盐量。详细说明参见上述实施例对应步骤S31的相关描述,此处不再赘述。

S42,基于盐量确定电解溶液对应的电解质浓度。详细说明参见上述实施例对应步骤S32的相关描述,此处不再赘述。

S43,判断电解质浓度与预设浓度是否一致。详细说明参见上述实施例对应步骤S33的相关描述,此处不再赘述。

S44,当电解质浓度与预设浓度不一致时,调整电解参数。

具体地,上述步骤S44可以包括如下步骤:

S441,基于电解质浓度与预设浓度,确定电解质浓度与预设浓度之间的浓度差。

将电解质浓度与预设浓度进行比对,可以确定电解质浓度与预设浓度之间的大小关系,继而确定电解质浓度与预设浓度之间的浓度差。具体地,若电解质浓度为A1,预设浓度为A2,则可以计算得到电解质浓度与预设浓度之间的浓度差D=A1-A2。若计算得到的D值为正,则表示电解质浓度大于预设浓度;若计算得到的D值为负,则表示电解质浓度小于预设浓度。

S442,基于浓度差,确定电解修正系数。

电解修正系数用于修正电解参数,以电解生成符合浓度需求的次氯酸钠。根据电解质浓度与预设浓度之间的浓度差可以确定电解修正系数。例如,若需要生成300mg/L的次氯酸钠,消毒机的程序上设定的电解做功值为300J,但是由于电解质浓度会影响次氯酸钠的生成效率,此时可以程序上设定做功值为300J*X,其中,X值可以根据确定的盐量确定。若2g盐在300ml电解溶液(或预设浓度A2)中电解做功300J可以生成300mg/L的次氯酸钠,即电解修正系数X为1.0,则当计算得到电解溶液中的盐量为1g时,若继续按照电解做功值300J进行电解,则产生的次氯酸钠的浓度小于300mg/L,不满足消毒需求,此时可以对电解做功值进行修正,得到1g盐在300ml电解溶液下电解修正系数X应为1.2,以保证次氯酸钠的生成量可以精确控制在300mg/L。由此程序可以确定各个电解质浓度对应的电解做功值,从而确定电解修正系数,例如4g盐在300ml电解溶液下的电解修正系数X为0.8。如此一来,实现了次氯酸钠生成量的精确控制。

S443,基于电解修正系数调整电解参数。

根据确定电解修正系数调整电解参数,以精确控制次氯酸钠的生成量。以电解参数为电解做功为例,如,电解修正系数X为1.2,则生成预设量的次氯酸钠的电解做功值为300J*1.2=360J,即在当前电解溶液下,需做功360J才能得到预设量的次氯酸钠。由此以来不需用户精确的按要求加入盐量,只需盐量足够,便可以精确的控制次氯酸钠的生成量,制取不同浓度的消毒液。不同浓度的消毒液可以分别应用于水果清洗、器具清洗、衣物清洗或地面杀毒等不同应用场景。

当然,还可以利用已知的电解质浓度,进行电解占空比的选择,控制电解时间。本申请对此不作具体限定,本领域技术人员可以根据实际需要确定,只要能够根据当前电解质浓度和预设浓度之间的浓度差调节电解参数,生成预设量的次氯酸钠即可。

本实施例提供的电解控制方法,通过比较电解质浓度与预设浓度,计算电解质浓度与预设浓度之间的浓度差,基于该浓度差确定电解过程中电解修正系数,并基于该电解修正系数调整电解参数,以使电解得到的次氯酸钠溶液的浓度符合需求。该方法通过电解修正系数确定电解参数,避免了不同电解质浓度下的电解效率的差异导致次氯酸钠生成量不准确的问题,实现了次氯酸钠生成量的精确控制。

在本实施例中还提供了一种盐量检测装置,该装置用于实现上述实施例及优选实施方式,已经进行过说明的不再赘述。如以下所使用的,术语“模块”可以实现预定功能的软件和/或硬件的组合。尽管以下实施例所描述的装置较佳地以软件来实现,但是硬件或者软件和硬件的组合的实现也是可能并被构想的。

本实施例提供一种盐量检测装置,如图9所示,包括:

获取模块51,用于获取第一电解电极和第二电解电极之间的电流量。详细说明参见上述实施例对应步骤S11的相关描述,此处不再赘述。

第一确定模块52,用于基于电流量,确定当前电流量对应的导电率。详细说明参见上述实施例对应步骤S12的相关描述,此处不再赘述。

第二确定模块53,用于基于导电率与预先建立的导电率和盐量的对应关系,确定当前电解溶液中的盐量。详细说明参见上述实施例对应步骤S13的相关描述,此处不再赘述。

本实施例中的盐量检测装置是以功能单元的形式来呈现,这里的单元是指ASIC电路,执行一个或多个软件或固定程序的处理器和存储器,和/或其他可以提供上述功能的器件。

上述各个模块的更进一步的功能描述与上述对应实施例相同,在此不再赘述。

在本实施例中还提供了一种电解控制装置,该装置用于实现上述实施例及优选实施方式,已经进行过说明的不再赘述。如以下所使用的,术语“模块”可以实现预定功能的软件和/或硬件的组合。尽管以下实施例所描述的装置较佳地以软件来实现,但是硬件或者软件和硬件的组合的实现也是可能并被构想的。

本实施例提供一种电解控制装置,如图10所示,包括:

计算模块61,用于计算电解溶液中的盐量。详细说明参见上述实施例对应步骤S31的相关描述,此处不再赘述。

第三确定模块62,用于基于盐量,确定电解溶液对应的电解质浓度。详细说明参见上述实施例对应步骤S32的相关描述,此处不再赘述。

判断模块63,用于判断电解质浓度与预设浓度是否一致。详细说明参见上述实施例对应步骤S33的相关描述,此处不再赘述。

调整模块64,用于当电解质浓度与预设浓度不一致时,调整电解参数。详细说明参见上述实施例对应步骤S34的相关描述,此处不再赘述。

本实施例中的电解控制装置是以功能单元的形式来呈现,这里的单元是指ASIC电路,执行一个或多个软件或固定程序的处理器和存储器,和/或其他可以提供上述功能的器件。

上述各个模块的更进一步的功能描述与上述对应实施例相同,在此不再赘述。

本发明实施例还提供一种消毒机,具有上述图1-3所示的盐量检测电路,图9所示的盐量检测装置和图10所示的电解控制装置。

请参阅图11,图11是本发明可选实施例提供的一种消毒机的结构示意图,如图11所示,该消毒机可以包括:至少一个处理器71,例如CPU(Central Processing Unit,中央处理器),至少一个通信接口73,存储器74,至少一个通信总线72。其中,通信总线72用于实现这些组件之间的连接通信。其中,通信接口73可以包括显示屏(Display)、键盘(Keyboard),可选通信接口73还可以包括标准的有线接口、无线接口。存储器74可以是高速RAM存储器(Random Access Memory,易挥发性随机存取存储器),也可以是非不稳定的存储器(non-volatile memory),例如至少一个磁盘存储器。存储器74可选的还可以是至少一个位于远离前述处理器71的存储装置。其中处理器71可以结合图1-3所描述的盐量检测电路,图9和图10所描述的装置,存储器74中存储应用程序,且处理器71调用存储器74中存储的程序代码,以用于执行上述任一方法步骤。

其中,通信总线72可以是外设部件互连标准(peripheral componentinterconnect,简称PCI)总线或扩展工业标准结构(extended industry standardarchitecture,简称EISA)总线等。通信总线72可以分为地址总线、数据总线、控制总线等。为便于表示,图11中仅用一条粗线表示,但并不表示仅有一根总线或一种类型的总线。

其中,存储器74可以包括易失性存储器(英文:volatile memory),例如随机存取存储器(英文:random-access memory,缩写:RAM);存储器也可以包括非易失性存储器(英文:non-volatile memory),例如快闪存储器(英文:flash memory),硬盘(英文:hard diskdrive,缩写:HDD)或固态硬盘(英文:solid-state drive,缩写:SSD);存储器74还可以包括上述种类的存储器的组合。

其中,处理器71可以是中央处理器(英文:central processing unit,缩写:CPU),网络处理器(英文:network processor,缩写:NP)或者CPU和NP的组合。

其中,处理器71还可以进一步包括硬件芯片。上述硬件芯片可以是专用集成电路(英文:application-specific integrated circuit,缩写:ASIC),可编程逻辑器件(英文:programmable logic device,缩写:PLD)或其组合。上述PLD可以是复杂可编程逻辑器件(英文:complex programmable logic device,缩写:CPLD),现场可编程逻辑门阵列(英文:field-programmable gate array,缩写:FPGA),通用阵列逻辑(英文:generic arraylogic,缩写:GAL)或其任意组合。

可选地,存储器74还用于存储程序指令。处理器71可以调用程序指令,实现如本申请图5和图6实施例中所示的盐量检测方法,以及图7和图8实施例中所示的电解控制方法。

本发明实施例还提供了一种非暂态计算机存储介质,所述计算机存储介质存储有计算机可执行指令,该计算机可执行指令可执行上述任意方法实施例中的盐量检测方法和电解控制方法的处理方法。其中,所述存储介质可为磁碟、光盘、只读存储记忆体(Read-Only Memory,ROM)、随机存储记忆体(Random Access Memory,RAM)、快闪存储器(FlashMemory)、硬盘(Hard Disk Drive,缩写:HDD)或固态硬盘(Solid-State Drive,SSD)等;所述存储介质还可以包括上述种类的存储器的组合。

虽然结合附图描述了本发明的实施例,但是本领域技术人员可以在不脱离本发明的精神和范围的情况下做出各种修改和变型,这样的修改和变型均落入由所附权利要求所限定的范围之内。

- 盐量检测方法、电解控制方法、装置、检测电路及消毒机

- 一种洗碗机盐量信号检测电路及检测方法