一种用于全金属桥塞胶筒的可溶镁合金材料及其制备方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于金属材料制备与加工技术领域,涉及一种全金属桥塞胶筒用可溶镁合金材料及其制备方法。

背景技术

面对巨大的能源需求,世界油气产能建设和生产却相对不足,加之油气工程开采技术的进步,人们开始更多地关注非常规石油天然气资源。美国能源信息署发布的《国际能源展望2016》报告中指出,非常规油气的生产将从2015年的0.8227万亿立方增加到2040年的2.48万亿立方米,其快速发展已导致全球能源工业的巨大改变。

以桥塞分段压裂为主体的水平井分段改造技术已成为非常规油气开采的重要手段,北美页岩油气开采的快速发展正得益于水平井分段改造压裂技术的进步与大规模应用。该技术的优点是在对油气储层改造时,不受分段压裂层限制,不易挂卡,其中油气开采用压裂桥塞是核心工具之一。

目前,常用桥塞有可钻桥塞、大通径桥塞、可溶桥塞等。相比其他桥塞,可溶桥塞具有作业完成后自动溶解、对储层污染小、投产快、风险小、综合成本低等优势,极具推广潜力,未来有望全面替代大通径桥塞和可钻桥塞。

胶筒作为可溶桥塞分层密封的关键部件,目前主要是由橡胶材料组成,其质量对桥塞作业时的密封性能有着重要影响。桥塞在井下坐封时,胶筒会承受压力而产生轴向载荷,使其轴向压缩从而导致径向扩张变形,并且随着压力的增加,胶筒外侧首先与套管内壁接触,同时胶筒内侧远离中心管,但由于胶筒组成材料一致,压缩时不同部位受力差异较大,造成中间变形大,两端变形小,从而产生“肩突”现象,造成密封效果降低。

因为橡胶胶筒不能完全溶解,当水平段过长,在水平井中大量使用可溶桥塞时,橡胶胶筒溶解后会在井下留下胶状或渣状产物,不利于后续作业,给后续生产带来安全隐患,增加工作难度。同时胶筒材料本身抗拉强度低,随温度的增加强度明显下降。且井下开采环境越来越复杂,岩层深度越来越深,对胶筒的耐温耐压性能也提出了更高的要求,而现有可溶橡胶胶筒在高温高压(90℃、70MPa)条件下承压效果差,无法满足井矿作业需求。

现有技术发明中,授权公告号为CN211524766U的实用新型专利公开了一种低温可溶桥塞胶筒结构,该胶筒结构由胶筒和肩保组成,通过肩保的作用,能保证可溶性桥塞的密封效果,同时在胶筒和肩保的端面均采用锥形设计,在一定程度上能对胶筒肩部起到保护作用,延长胶筒的有效承压时间,该实用新型专利申请公开了肩保可以由镁铝合金加工而成,但没有公开其实际腐蚀和力学性能,更不清楚其是否满足非常规油气开采在高温高压环境下的工作要求。

现有技术发明中,授权公告号CN211397538U的发明专利公开了一种全金属可溶桥塞。所述的全金属可溶桥塞,包括球座、金属密封筒、卡瓦、卡瓦齿、基座。所述的金属密封筒在外力的作用下发生径向塑性变形,其密封筒的材料为金属可溶材料。实施例中指出密封筒2可以考虑采用可溶铝合金、可溶镁合金材料。但没有提及合金的具体成分、力学性能和腐蚀性能。

镁合金是最轻的结构金属材料,具有密度低(ρ=~1.3~1.9g/cm

现有对于可溶镁合金的研究已取得一定的进展,主要研究方向为高强高韧可溶镁合金、快速溶解镁合金等。如授权公告号为CN110106416B的发明专利公开了一种超高强度可溶解镁合金及其制备方法和应用,该合金的元素组成为:钐(Sm):6.0~10.0wt.%、钪(Sc):0.05-0.2wt.%、锌(Zn):0.2-1.4wt.%、银(Ag):0.2-0.5wt.%、铜(Cu):0.5-2.0wt.%、镍(Ni):0.5-1.2wt.%,杂质元素0%-0.1%,其余为镁(Mg)。经过热处理和变形工艺获得的合金抗拉强度超520MPa,屈服强度超440MPa,延伸率为5.5-6.5%。

申请公布号为CN110184518A的专利中提供一种快速溶解的高强度高延伸率镁合金及其制备方法,合金由以下质量百分数的元素组成:钆(Gd):1.0%-22.0%、钇(Y):0.001%-5.0%、铝(Al):0.001%-10%、锌(Zn):0.001%-5.0%、锆(Zr):0.01%-1.0%、钪(Sc):0.0001%-1.0%、铜(Cu):0.01%-10.0%、锂(Li):0.01%-3.0%、镍(Ni):0.01%-3.0%、镓(Ga):0.01%-3.0%、铟(In):0.01%-3.0%,其余为Mg及杂质元素,且其中Li、Ni、Ga、In的总量为0.1%-6.0%,制备的合金可与水快速反应溶解,同时具有大于220MPa的高抗拉强度和16-30%之间的延伸率。

上述两个专利发明的合金强度过高,延伸率偏低。而当全金属合金材料替代橡胶胶筒时,合金的强度过高,延伸率低,则在桥塞坐封时无法产生有效形变,与套管无法形成有效接触,达不到密封效果,因此需要寻找一种强度适中、高延伸率的可溶镁合金,形成有效的形变,从而满足胶筒的使用要求。

发明内容

本发明针对现有可溶橡胶胶筒存在的“肩突”现象,作业后溶解不完全,耐高温高压性能差等问题,提供一种全金属桥塞胶筒用可溶镁合金材料,并且在井下环境能够完全溶解。

一种全金属桥塞胶筒用可溶镁合金材料,该合金室温下抗拉强度适中(<150MPa),高延伸率>40%;合金在25℃,3%KCl溶液中腐蚀速率为3.0~8.5mg·cm

根据本发明的用于全金属桥塞胶筒的可溶镁合金,其特征在于,所述可溶镁合金包括Li元素和M元素(即合金成分为Mg-Li-M),各元素的质量百分数为:

Li:8.0~14.0wt.%;

M为Ni,Cu元素中的至少一种,其中Ni:0.01~5.0wt.%,Cu:0.01~5.0wt.%。

余量为Mg,各组元的元素质量百分数总和为100wt.%。

在一个优选实施例中,所述可溶镁合金,合金成分为Mg-Li-M,各元素的质量百分数为:

Li:9.0~14.0wt.%;

M为Ni,Cu元素中的至少一种,其中Ni:0.01~3.0wt.%,Cu:0.01~3.0wt.%;在另一个优选实施例里,Ni:0.2~1.5wt.%,Cu:0.4~1.5wt.%;

余量为Mg,各组元的元素质量百分数总和为100wt.%。

根据本发明的用于全金属桥塞胶筒的可溶镁合金,还包括N元素(即合金成分为Mg-Li-M-N),各元素的质量百分数为:

Li:8.0~14.0wt.%;

M为Ni,Cu元素中的至少一种,其中Ni:0.01~5.0wt.%,Cu:0.01~5.0wt.%;

N为Al,Zn,Ca,Zr元素中的至少一种,其中Al:0.1~5.0wt.%,Zn:0.1~3.0wt.%,Ca:0.1~2.0wt.%,Zr:0.05~0.3wt.%;

余量为Mg,各组元的元素质量百分数总和为100wt.%。

在一个优选实施例中,本发明的可溶镁合金,合金成分为Mg-Li-M-N,各元素的质量百分数为:

Li:9.0~14.0wt.%;

M为Ni,Cu元素中的至少一种,其中Ni:0.01~3.0wt.%,Cu:0.01~3.0wt.%;优选地Ni:0.2~1.5wt.%,Cu:0.4~1.5wt.%;

N为Al,Zn,Ca,Zr元素中的至少一种(N并非指代氮元素),其中Al:0.1~3.0wt.%,Zn:0.1~2.0wt.%,Ca:0.1~1.0wt.%,Zr:0.05~0.2wt.%;

余量为Mg,各组元的元素质量百分数总和为100wt.%。

本发明还涉及一种用于全金属桥塞胶筒的可溶镁合金的制备方法包括以下步骤:

按照所述可溶镁合金的组分及其含量准备原材料,在氩气保护气氛下于真空感应炉中熔炼得到铸锭,熔炼和浇注温度为700~720℃;

在中温炉中对所述铸锭进行热处理,热处理温度为220℃~270℃,时间为6~16h,;

在温度220℃~270℃对热处理后的所述铸锭进行挤压,挤压比为16~23,挤压后放置在空气中冷却。

在一个优选实施例中,本发明的可溶镁合金的制备方法包括以下步骤:

按照所述的可溶镁合金组分及其含量准备原材料,在氩(Ar)保护气氛下于真空感应炉中熔炼,熔炼和浇注温度为700~720℃;

在中温炉中对铸锭进行热处理,热处理前用铝箔将铸锭包裹,中间放置碳粉。热处理温度为220℃~270℃,时间为6~16h,热处理后的铸锭取出放置空气中冷却;

挤压前将热处理后的锭子放置中温炉中预热1.5~2h,温度为220℃~270℃,模具温度和挤压筒温度均与样品温度一致,挤压比为16~23,挤压后合金放置空气中冷却;

对挤压后的棒材进行时效,时效温度为80℃~120℃,时间为6~12h,时效后的合金放置空气中冷却。

Mg-Li系合金是最轻的镁合金体系,当5.7wt.%<Li<10.3wt.%时,Mg-Li二元合金中形成α+β双相组织结构;当Li含量>10.3wt.%时,合金中形成β单相结构。当Mg-Li系合金中含有体心立方结构的β相时,可大幅度提高Mg-Li系合金的延伸率。

可溶桥塞在坐封时,胶筒需要承受压力产生变形,若延伸率低则无法产生有效形变,不利于后续的膨胀变形,因此必须使可溶镁合金具有高延伸率,设计的Li含量为8.0~14.0wt.%,优选为9.0~14.0wt.%,目的是使合金中具有β相,获得高延伸率,有利于合金的后续挤压变形。

在Mg-Li合金中添加其他元素进行合金化,Zn和Al有固溶强化效果,与Li形成LiAl相或Zn

通过均匀化热处理,使得合金内组织更加均匀减少偏析,热挤压变形后合金的晶粒细化,均可提高合金力学性能和高温性能,使得胶筒在井下作业时能承受高温高压环境,满足应用的要求。

采用Mg-Li系合金制备全金属可溶胶筒,在变形过程中能避免橡胶胶筒出现的“肩突”现象,在桥塞坐封时施加压力产生径向塑性变形,能平稳地与套管接触从而达到密封效果。

并且设计的Mg-Li合金绝对强度不允许过高,因为强度过高则所需施加的压力增加,带来施工难度的增加,同时高强度的金属胶筒在坐封时很难膨胀,则胶筒无法与套管紧密接触,达不到密封效果。本发明的用于桥塞胶筒的镁合金的抗拉强度小于150MPa;优选地,本发明的用于桥塞胶筒的镁合金的抗拉强度小于130MPa。本发明的用于桥塞胶筒的可溶镁合金的屈服强度在60-140MPa之间,优选地屈服强度在70-120MPa之间。

为解决可溶橡胶胶筒溶解后存在残留物,堵塞通道等问题,在Mg-Li合金中加入Ni、Cu杂质元素,形成Mg

与现有技术发明相比,本发明具有以下有益效果:

1)解决现有可溶桥塞中橡胶胶筒在坐封时出现的“肩突”问题,在压裂过程中通过施加压力,由于可溶Mg-Li合金中含有β相,使得其延伸率高,并且绝对强度适中,在压力作用下产生径向形变,从而与套管接触达到密封效果,简单有效。

2)对Mg-Li合金进行合金化,Zn和Al有固溶强化效果,与Li形成LiAl相或Zn

3)通过均匀化热处理,使得合金内组织更加均匀且减少偏析,热挤压变形后合金的晶粒得到细化,均可提高合金力学性能和高温性能,使得全金属可溶胶筒在井下作业时能承受高温高压环境。

4)Ni、Cu作为镁合金中有害杂质元素,其能降低合金的腐蚀性能,增加合金的腐蚀速率,对于全金属可溶胶筒而言,在Mg-Li系合金中添加Ni或/和Cu,合金中形成Mg

5)本发明的Mg-Li全金属可溶胶筒能在井下充分溶解,溶解后不残留块状或者胶状产物等,不存在卡堵通道问题,无需二次钻井,减少后续作业工序,极大提高作业效率。

附图说明

以下结合附图对本发明进行详细描述,附图如下:

图1为常规可溶桥塞橡胶胶筒。

图2为常规可溶桥塞橡胶胶筒溶解后的渣状产物。

图3为常规可溶桥塞橡胶胶筒溶解后的胶状产物。

图4为Mg-Li系合金制备的全金属可溶胶筒。

图5为实施例1合金溶解后的产物。

图6为实施例3合金溶解后的产物。

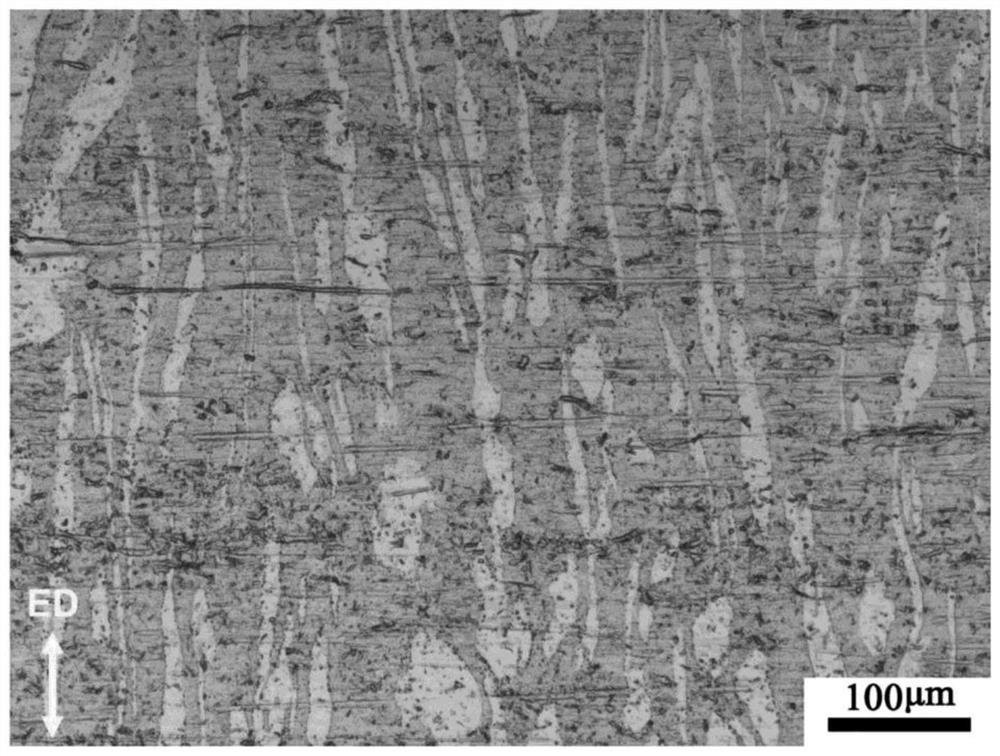

图7为实施例2合金挤压后组织。

图8为实施例1-6和对比例1-2合金的抗拉强度与腐蚀速率图。

具体实施方式

下面,参照附图对本发明的具体实施方式进行详细的说明。

下面结合具体实施例对本发明内容进行详细说明,但不限于本发明。

实施例1

在Ar气氛保护下,在真空感应炉中熔炼,熔炼和浇注温度为700~720℃,获得Mg-14Li-0.8Al-0.4Cu合金(Wt.%),在中温炉中对铸锭进行230℃×5.5h的热处理,热处理前用铝箔将铸锭包裹,中间放置碳粉。热处理后的铸锭取出放置空气中冷却;随后将热处理后的锭子放置中温炉中预热1.5~2h,温度为230℃,随后在230℃下挤压,挤压比为23,对挤压棒进行力学和腐蚀性能测试。

Mg-14Li-0.8Al-0.4Cu合金的力学和腐蚀性能结果如表1所示。

实施例2

实施例2的合金的制造方法与实施例1类似。在Ar气氛保护下,在真空感应炉中熔炼,获得Mg-9Li-0.8Ca-1.5Ni合金(Wt.%),对铸锭进行280℃×10h的热处理,随后在280℃下挤压,挤压比为23,对挤压棒进行力学和腐蚀性能测试。

Mg-9Li-0.8Ca-1.5Ni合金的力学和腐蚀性能结果如表1所示。

实施例3

实施例3的合金的制造方法与实施例1类似。在Ar气氛保护下,在真空感应炉中熔炼,获得Mg-9Li-0.7Zn-0.2Ni合金(Wt.%),对铸锭进行270℃×16h的热处理,随后在270℃下挤压,挤压比为16,对挤压棒进行力学和腐蚀性能测试。

Mg-9Li-0.7Zn-0.2Ni合金的力学和腐蚀性能结果如表1所示。

实施例4

实施例4的合金的制造方法与实施例1类似。在Ar气氛保护下,在真空感应炉中熔炼,获得Mg-9Li-0.8Al-0.1Zr-1.5Cu合金(Wt.%),对铸锭进行250℃×10h的热处理,随后在250℃下挤压,挤压比为21,对挤压棒进行力学和腐蚀性能测试。

Mg-8Li-0.8Al-0.1Zr-1.5Cu合金的力学和腐蚀性能如表1所示。

实施例5

在Ar气氛保护下,在真空感应炉中熔炼,获得Mg-9Li-0.7Zn-0.2Ni合金(Wt.%),对铸锭进行270℃×16h的热处理,随后在270℃下挤压,挤压比为16,对挤压后的棒材进行120℃×7h的时效,时效后的合金放置空气中冷却,对时效后的合金进行力学和腐蚀性能测试。可以看出,本实施例5与实施例3是类似的,除了增加了对挤压后的棒材进行120℃×7h的时效处理之外。

Mg-9Li-0.7Zn-0.2Ni合金时效后的力学和腐蚀性能如表1所示。

实施例6

实施例6的合金的制造方法与实施例1类似。在Ar气氛保护下,在真空感应炉中熔炼,获得Mg-14Li-0.2Ni合金(Wt.%),对铸锭进行250℃×10h的热处理,随后在250℃下挤压,挤压比为16,对挤压棒进行力学和腐蚀性能测试。

Mg-14Li-0.2Ni合金的力学和腐蚀性能如表1所示。

对比例1

在Ar气氛保护下,在真空感应炉中熔炼,获得Mg-14Li-0.7Al合金(Wt.%),对铸锭进行230℃×6h的热处理,随后在225℃下挤压,挤压比为23,对挤压棒进行力学和腐蚀性能测试。

Mg-14Li-0.7Al合金的力学和腐蚀性能结果如表1所示。

对比例2

在Ar气氛保护下,在真空感应炉中熔炼,获得Mg-9Li-1.1Zn合金(Wt.%),对铸锭进行260℃×16h的热处理,随后在270℃下挤压,挤压比为16,对挤压棒进行力学和腐蚀性能测试。

Mg-9Li-1.1Zn合金的力学和腐蚀性能结果如表1所示。

表1

从表1可以看出,实施例1-6的镁锂合金与对比例的不含Ni或Cu的镁锂合金相比力学性能相似,但是具有更快的腐蚀速度。实施例2-3和5-6制备的是包含Ni的镁锂合金,相比于实施例1和实施例4制备的包含Cu的镁锂合金,在3%KCl,93℃(接近井下施工温度)条件下具有更快的腐蚀速度。

图2和图3为图1的常规可溶桥塞用可溶橡胶胶筒溶解后产物照片,看出溶解产物为胶状或者渣状产物,其容易堵塞通道,不利于后续的作业。而图4为本发明的Mg-Li系全金属可溶胶筒,图5和图6显示本发明的可溶镁合金在KCl溶液中溶解后产生的是粉末产物,可随返排液排出,不堵塞通道。

图7为实施例3的合金组织图,看出合金经过热处理和挤压变形,合金中存在α+β双相组织,并且沿挤压方向均匀分布,组织中暗灰色的为β相,其对提高合金的延伸率起到重要作用。

图8为实施例1~6和对比例1~2镁合金抗拉强度和腐蚀速率,可以看出,尽管合金的力学性能相差不大,但无论是25℃或是93℃的3%KCl溶液中,实施例1~6中合金的腐蚀速率均要明显优于对比例1-2,说明本发明的Mg-Li系合金具有优异的力学性能和腐蚀性能,在作业完成后能有效溶解,从而提高油气开采效率。

以上实施例仅为本发明的优选实施例,并不用以限制本发明,凡是在本发明的精神实质与原理下进行的各种添加、等同替换或改进,都视为在本发明的保护范围之内。

- 一种用于全金属桥塞胶筒的可溶镁合金材料及其制备方法

- 一种用于全金属桥塞胶筒的可溶镁合金材料及其制备方法