一种2-氟丙烯酸聚氨酯的制备方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及生化科技材料技术,具体涉及一种2-氟丙烯酸聚氨酯的制备方法。

背景技术

在现有的技术中,2-氟丙烯酸聚氨酯树脂的作用是,其综合了丙烯酸树脂卓越的光学性能和聚氨酯的优异低温性能,具有耐酸、耐碱、耐水、耐油、耐溶剂的功能,其附着性、保色性、热稳定性、电绝缘性在工业及其他的相关使用过程中非常良好;另外,其漆膜光亮、饱满,同样具有良好的装饰性;而且2-氟丙烯酸聚氨酯树脂具有较强的耐候性,其抗紫外线通常情况下可以长达7~8天;目前,2-氟丙烯酸聚氨酯树脂已经广泛应用于汽车、摩托车、自行车、卷钢等产品上;其具有许多的优点,但是目前的2-氟丙烯酸聚氨酯树脂还是存在一定的缺点:在工业操作及其他相关的操作使用中,其耐磨损性能和防雾性能不够理想;因此,如何解决上述问题就成为目前相关人员需要考虑的问题了。

发明内容

针对上述问题,本发明提供了一种2-氟丙烯酸聚氨酯的制备方法。

本发明的技术方案是:一种2-氟丙烯酸聚氨酯的制备方法,具体操作步骤如下:

(1.1)、往三口烧瓶中依次加入40~45g丙酮、18~22g乳化剂、3~5g月桂醇聚氧乙烯醚,N2保护,搅拌均匀,加热回流1h后,加入2~4g磷酸酯继续回流反应2~3h;

(1.2)、反应结束后冷却至30~35℃,将20~22g聚氨酯分四次加入三口烧瓶中,每次程序升温至80~85℃,保温反应3~4h,最后将反应液冷却至室温,调pH 7~7.5,抽滤,从而得聚氨酯乳液;

(1.3)、随后往聚氨酯乳液中加入2~3g SDS,3~3.5g OP-10,20℃/h程序升温至75~80℃,每间隔1h均匀分3批次加入30~35g2-氟丙烯酸单体,回流反应4~5h后,自然冷却至室温,氨水调pH为7,抽滤,滤液中加入2~3g三乙胺,调节其粘度,最终得到2-氟丙烯酸聚氨酯。

进一步的,一种2-氟丙烯酸聚氨酯的制备方法,具体操作步骤如下:

(2.1)、往三口烧瓶中依次加入40g丙酮、18g乳化剂、3g月桂醇聚氧乙烯醚,N2保护,搅拌均匀,加热回流1h后,加入2g磷酸酯继续回流反应2h;

(2.2)、反应结束后冷却至30℃,将20g聚氨酯分四次加入三口烧瓶中,每次程序升温至80℃,保温反应3h,最后将反应液冷却至室温,调pH 7,抽滤,从而得聚氨酯乳液;

(2.3)、随后往聚氨酯乳液中加入2g SDS,3g OP-10,20℃/h程序升温至75℃,每间隔1h均匀分3批次加入30ml 2-氟丙烯酸单体,回流反应4h后,自然冷却至室温,氨水调pH为7,抽滤,滤液中加入2g三乙胺,调节其粘度,最终得到2-氟丙烯酸聚氨酯。

进一步的,一种2-氟丙烯酸聚氨酯的制备方法,具体操作步骤如下:

(3.1)、往三口烧瓶中依次加入45g丙酮、22g乳化剂、5g月桂醇聚氧乙烯醚,N2保护,搅拌均匀,加热回流1h后,加入4g磷酸酯继续回流反应3h;

(3.2)、反应结束后冷却至35℃,将22g聚氨酯分四次加入三口烧瓶中,每次程序升温至85℃,保温反应4h,最后将反应液冷却至室温,调pH 7.5,抽滤,从而得聚氨酯乳液;

(3.3)、随后往聚氨酯乳液中加入3g SDS,3.5g OP-10,20℃/h程序升温至80℃,每间隔1h均匀分3批次加入35g 2-氟丙烯酸单体,回流反应5h后,自然冷却至室温,氨水调pH为7,抽滤,滤液中加入3g三乙胺,调节其粘度,最终得到2-氟丙烯酸聚氨酯。

进一步的,一种2-氟丙烯酸聚氨酯的制备方法,具体操作步骤如下:

(4.1)、往三口烧瓶中依次加入42.5g丙酮、20g乳化剂、4g月桂醇聚氧乙烯醚,N2保护,搅拌均匀,加热回流1h后,加入3g磷酸酯继续回流反应3h;

(4.2)、反应结束后冷却至32℃,将21g聚氨酯分四次加入三口烧瓶中,每次程序升温至83℃,保温反应3.5h,最后将反应液冷却至室温,调pH 7.3,抽滤,从而得聚氨酯乳液;

(4.3)、随后往聚氨酯乳液中加入2.5g SDS,3.25g OP-10,20℃/h程序升温至77℃,每间隔1h均匀分3批次加入32.5ml 2-氟丙烯酸单体,回流反应4.5h后,自然冷却至室温,氨水调pH为7,抽滤,滤液中加入2.5g三乙胺,调节其粘度,最终得到2-氟丙烯酸聚氨酯。

进一步的,所述丙酮、乳化剂及月桂醇聚氧乙烯醚的质量比是246:29:1。

进一步的,所述室温的温度是15-30℃。

进一步的,将聚氨酯分四次加入三口烧瓶中每次的间隔时间是15-45分钟。

进一步的,所述往聚氨酯乳液中加入SDS与OP-10的质量比是1:1.1。

进一步的,本发明中,各化合物的作用及功能:

1、2-氟丙烯酸:是一种用于制备含氟聚合物的单体;被用作制备氟内酰胺的反应物;可作为有机合成中间体和医药中间体,主要用于实验室研发过程和化工生产过程中。

2、聚氨酯:全称是聚氨基甲酸酯,是主链上含有重复氨基甲酸酯基团的大分子化合物的统称;是由有机二异氰酸酯或多异氰酸酯与二羟基或多羟基化合物加聚而成;聚氨酯材料,用途非常广,可以代替橡胶,塑料,尼龙等,用于机场,酒店,建材,汽车厂,煤矿厂,水泥厂,高级公寓,别墅,园林美化,彩石艺术,公园等。

3、丙酮,又名二甲基酮,是一种有机物,分子式为C

4、三乙胺:是一种有机化合物,分子式为C

5、乳化剂:是指能够使乳浊液稳定的表面活性剂;在油水体系中加入乳化剂后,水和油就能相互混合,形成完全分散的乳浊液;乳化剂不仅仅能够提百高度乳浊液的稳定性,还能够决定乳浊液的类型;乳浊液的种类已从传统的水包油型和油包水型扩大到多重乳浊液、非水乳浊液、液晶乳浊液、发色乳浊液、凝胶乳浊液、磷脂乳浊液和脂质体乳浊液等多种形式。

6、月桂醇聚氧乙烯醚:是一种化学物质,分子式是C58H118O24;具有优良的洗涤、乳化、分散、润湿、增溶等功能,且起泡力强,易漂洗,去污力优异;是表面活性剂中对皮肤刺激性最低的品种之一;它能与各种表面活性剂复配,降低它们的刺激性,改善产品的性能,它是温和型洗涤、香波(如婴儿香波)、浴液、洗面奶和化妆品的最佳原料;代替AES,既能降低产品的刺激性又不增加成本;它还可以作为乳化剂、柔软剂、润湿剂、发泡剂等。

7、磷酸酯功能单体:磷酸酯是一种性能良好、应用广泛的重要的表面活性剂,具有低刺激性、低毒性、可生物降解性、优良的表面活性、稳定性好、可溶性、防腐蚀等优点,被广泛应用于皮革加脂剂、纺织、杀虫剂、阻燃剂、涂料等领域。磷酸酯在涂料中应用越来越广泛,不仅可以作为优良的阴离子型表面活性剂以提高乳液稳定性,还可以增强涂料的抗腐蚀性能。

8、SDS:十二烷基硫酸钠,白色或淡黄色粉状,溶于水,对碱和硬水不敏感;具有去污、乳化和优异的发泡力。是一种对人体微毒的阴离子表面活性剂;其生物降解度>90%;十二烷基硫酸钠是一种常用的离子型去垢剂,可使细胞膜崩解,与膜蛋白疏水部分结合并使其与膜分离,高浓度的SDS还可以破坏蛋白质中的离子键和氢键等非共价键,甚至改变蛋白质的构象。这一特性常用于蛋白质成分分析的SDS凝胶电泳。

9、OP-10:(辛烷基苯酚聚氧乙烯醚-10):为无色或黄色粘稠液体,是非电离活性剂,PH值5-8,1%的蒸馏水溶液浊点40,亲水性强,易溶于各类水质;广泛用于纺织印染,涂料,电镀,医药,化工,皮革,清洗等行业

本发明的有益效果是:通过采用2-氟丙烯酸单体与聚氨酯聚合的新合成路线和配方,调节原料配比、优化反应条件和通过分批次加料的方式,制得的2-氟丙烯酸聚氨酯树脂,具有更优异的性能,耐酸、耐碱、耐水、耐油、漆膜光亮、饱满,具有良好的装饰性,特别是其耐磨损性能和防雾性能显著增强,可广泛应用于汽车、摩托车、自行车等产品上。

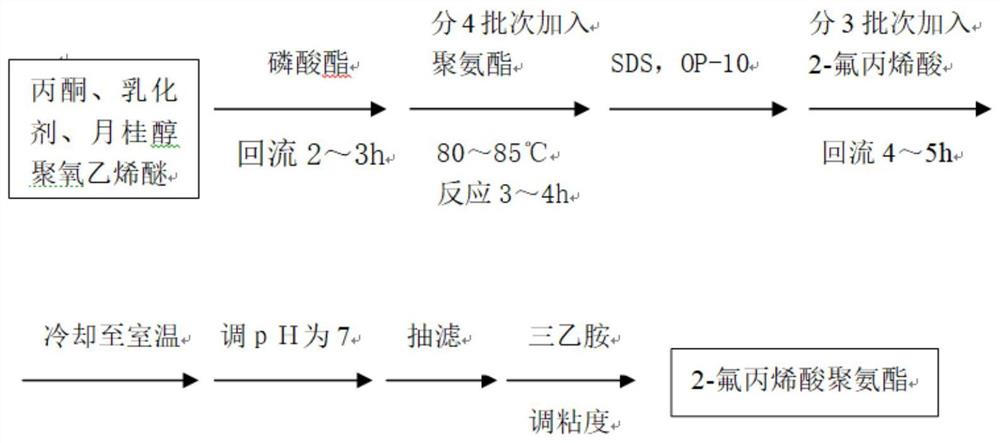

附图说明

图1是本发明的操作流程图。

具体实施方式

为了更清楚地说明本发明的技术方案,下面结合附图对本发明的技术方案做进一步的详细说明:

一种2-氟丙烯酸聚氨酯的制备方法,具体操作步骤如下:

(1.1)、往三口烧瓶中依次加入40~45g丙酮、18~22g乳化剂、3~5g月桂醇聚氧乙烯醚,N2保护,搅拌均匀,加热回流1h后,加入2~4g磷酸酯继续回流反应2~3h;

(1.2)、反应结束后冷却至30~35℃,将20~22g聚氨酯分四次加入三口烧瓶中,每次程序升温至80~85℃,保温反应3~4h,最后将反应液冷却至室温,调pH 7~7.5,抽滤,从而得聚氨酯乳液;

(1.3)、随后往聚氨酯乳液中加入2~3g SDS,3~3.5g OP-10,20℃/h程序升温至75~80℃,每间隔1h均匀分3批次加入30~35g2-氟丙烯酸单体,回流反应4~5h后,自然冷却至室温,氨水调pH为7,抽滤,滤液中加入2~3g三乙胺,调节其粘度,最终得到2-氟丙烯酸聚氨酯。

进一步的,一种2-氟丙烯酸聚氨酯的制备方法,具体操作步骤如下:

(2.1)、往三口烧瓶中依次加入40g丙酮、18g乳化剂、3g月桂醇聚氧乙烯醚,N2保护,搅拌均匀,加热回流1h后,加入2g磷酸酯继续回流反应2h;

(2.2)、反应结束后冷却至30℃,将20g聚氨酯分四次加入三口烧瓶中,每次程序升温至80℃,保温反应3h,最后将反应液冷却至室温,调pH 7,抽滤,从而得聚氨酯乳液;

(2.3)、随后往聚氨酯乳液中加入2g SDS,3g OP-10,20℃/h程序升温至75℃,每间隔1h均匀分3批次加入30ml 2-氟丙烯酸单体,回流反应4h后,自然冷却至室温,氨水调pH为7,抽滤,滤液中加入2g三乙胺,调节其粘度,最终得到2-氟丙烯酸聚氨酯。

进一步的,一种2-氟丙烯酸聚氨酯的制备方法,具体操作步骤如下:

(3.1)、往三口烧瓶中依次加入45g丙酮、22g乳化剂、5g月桂醇聚氧乙烯醚,N2保护,搅拌均匀,加热回流1h后,加入4g磷酸酯继续回流反应3h;

(3.2)、反应结束后冷却至35℃,将22g聚氨酯分四次加入三口烧瓶中,每次程序升温至85℃,保温反应4h,最后将反应液冷却至室温,调pH 7.5,抽滤,从而得聚氨酯乳液;

(3.3)、随后往聚氨酯乳液中加入3g SDS,3.5g OP-10,20℃/h程序升温至80℃,每间隔1h均匀分3批次加入35g 2-氟丙烯酸单体,回流反应5h后,自然冷却至室温,氨水调pH为7,抽滤,滤液中加入3g三乙胺,调节其粘度,最终得到2-氟丙烯酸聚氨酯。

进一步的,一种2-氟丙烯酸聚氨酯的制备方法,具体操作步骤如下:

(4.1)、往三口烧瓶中依次加入42.5g丙酮、20g乳化剂、4g月桂醇聚氧乙烯醚,N2保护,搅拌均匀,加热回流1h后,加入3g磷酸酯继续回流反应3h;

(4.2)、反应结束后冷却至32℃,将21g聚氨酯分四次加入三口烧瓶中,每次程序升温至83℃,保温反应3.5h,最后将反应液冷却至室温,调pH 7.3,抽滤,从而得聚氨酯乳液;

(4.3)、随后往聚氨酯乳液中加入2.5g SDS,3.25g OP-10,20℃/h程序升温至77℃,每间隔1h均匀分3批次加入32.5ml 2-氟丙烯酸单体,回流反应4.5h后,自然冷却至室温,氨水调pH为7,抽滤,滤液中加入2.5g三乙胺,调节其粘度,最终得到2-氟丙烯酸聚氨酯。

进一步的,所述丙酮、乳化剂及月桂醇聚氧乙烯醚的质量比是246:29:1。

进一步的,所述室温的温度是15-30℃。

进一步的,将聚氨酯分四次加入三口烧瓶中每次的间隔时间是15-45分钟。

进一步的,所述往聚氨酯乳液中加入SDS与OP-10的质量比是1:1.1。

具体的,一、乳化剂(A-102)用量对乳液稳定性的影响:

乳化剂(A-102)吸附在聚合物粒子的表面能降低粒子的表面活化能,阻止粒子间相互团聚,使乳液保持稳定;实验结果表明,乳化剂(A-102)用量对乳液的稳定性能具有很大的影响。

如表1所示,在其它用量一定的情况下,当乳化剂的用量(质量百分数)在6%以下时,乳液的稳定性较差,呈现比较明显的分层现象,乳液的综合性能较差;当乳化剂用量为6%时,乳液没有分层现象,性能趋于稳定。随着乳化剂用量继续增大,稳定性反而有所降低,影响了乳液的综合性能。综上所述,乳化剂用量选择为6%较合适。

表1乳化剂(A-102)用量对乳液稳定性能的影响

二、原料分批加入对产品性能的影响:

原料聚氨酯和2-氟丙烯酸单体分批次加入反应过程,有利于控制反应的速度,保证反应充分后进入下一阶段,防止一次性加入原料带来产品的迅速堆积,造成乳液中颗粒不均匀,稳定性能变差。通过正交实验,结果进一步表明,原料聚氨酯分4次加入和2-氟丙烯酸单体分3批次加入所得产品的综合性能最佳(见表2)。

表2实验方案L

三、反应温度对产品性能的影响:

通过程序升温可以使乳化剂逐渐发挥出最佳的乳化效果,比一次性将温度上升到反应温度的乳化效果更好,产品2-氟丙烯酸聚氨酯性能更稳定;实验结果进一步表明,反应温度80℃左右时,得到的产品不分层性能更稳定,这可能是温度高有利于将聚氨酯分散成更细小的颗粒,有利于乳化进行,当然温度如果过高可能导致产品变性,收率下降。

四、乳化剂用量对乳液涂膜性能的影响(见表3):

表3乳化剂用量对乳液涂膜性能的影响

从表3可知,随着乳化剂质量百分数含量增加,乳液涂膜的硬度、耐擦洗次数和拉伸强度也增大,当乳化剂用量增加到6%时,乳液涂膜的性能最优。随后乳化剂用量增加,乳液性能反而降低,这可能是由于过多的乳化剂反而降低了聚合物之间的粘接强度,使材料形成力学缺陷,性能下降。

最后,应当理解的是,本发明中所述实施例仅用以说明本发明实施例的原则;其他的变形也可能属于本发明的范围;因此,作为示例而非限制,本发明实施例的替代配置可视为与本发明的教导一致;相应地,本发明的实施例不限于本发明明确介绍和描述的实施例。

- 一种2-氟丙烯酸聚氨酯的制备方法

- 一种2,2-双4-(2-三氟甲基-4-硝基苯氧基)苯基六氟丙烷的制备方法