一种生物膜复合载体及其制备方法和应用

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及城市污水自养脱氮技术领域,尤其涉及一种生物膜复合载体及其制备方法和应用。

背景技术

单级自养脱氮工艺是一种基于厌氧氨氧化原理的污水脱氮处理工艺,该工艺将短程硝化、厌氧氨氧化两个过程结合在一起,短程硝化由氨氧化菌(AOB)主导,将NH

AOB与AnAOB都为自养菌,生长缓慢,因此能否有效持留污泥是养脱氮反应器成功启动与良好稳定运行的关键。由于AnAOB均贴壁生长的特性,投加适当的填料能有效提高反应器功能菌的持留能力。生物膜与颗粒污泥都是单级自养脱氮工艺中最常用的两种形式。因此,填料的选择也是单级自养脱氮工艺研究的一个重要方向,包括无机、有机材料都有学者将其作为自养脱氮工艺微生物载体。

其中,以火山岩、石灰石、沸石和电气石等为代表的无机填料具有机械强度高、廉价易得等优势。然而,由于无机填料的特性,将其作为反应器填料面临这易堵塞等问题,尤其是进水中含有大量的有机物将会促进系统内异养菌的过度繁殖,从而导致系统内生物膜的过量增殖堵塞填料间隙。填料堵塞将会极大地限制系统内底物与氧气的传质过程,进而影响厌氧氨氧化反应器的处理效能;高分子聚合物载体在污水处理中的应用也十分广泛,许多研究都利用其作为固定AOB与AnAOB菌的微生物载体,包括聚氨酯海绵、无纺布、BioCube海绵、Kakdnes型填料和半软性填料等。该类高分子聚合物有机填料具有比表面积大、机械强度高,密度较小等优点,但该类材料的微生物附着能力较弱。以生物炭、玉米芯等为代表的天然有机材料具有较大的比表面积和高度多孔的结构,成本低廉且实现了废物资源化利用。但有研究表明,天然有机材料的生物载体并不完全适合AnAOB的生长增殖,因为载体材料的微环境会促进反硝化细菌的活性。

由此可见,上述材料作为自养脱氮反应器的填料均存在一定的劣势。因此,亟待开发一种适用于低温、低氨氮条件下强化自养脱氮反应器启动和稳定运行的新型生物膜复合载体,以促进单级自养脱氮工艺在城市污水脱氮处理方面的应用和推广。

发明内容

本发明的目的在于提供一种生物膜复合载体及其制备方法和应用,所述生物膜复合载体有利于在低温、低氨氮条件下城市污水自养脱氮反应器的快速启动和稳定运行。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种生物膜复合载体,包括聚氨酯骨架、粘合剂和功能材料;所述功能材料通过粘合剂粘合在所述聚氨酯骨架的表面和孔隙中;

所述功能材料为沸石和电气石的混合物。

优选的,所述聚氨酯骨架的体积、粘合剂的质量和功能材料的质量之比为1cm

优选的,所述沸石和电气石的混合物中的沸石为钠型沸石;

所述粘合剂为水性聚氨酯。

优选的,所述沸石和电气石的混合物中沸石和电气石的质量比为(1~3):1。

本发明还提供了上述技术方案所述的生物膜复合载体的制备方法,包括以下步骤:

将沸石粉和电气石粉混合,得到沸石-电气石共混粉末;

将所述沸石-电气石共混粉末与粘合剂溶液混合,得到功能载体粘合剂;

将聚氨酯骨架置于所述功能载体粘合剂中进行浸渍,去除残液后,置于所述沸石-电气石共混粉末中,对所述沸石-电气石共混粉末进行粘附,得到所述生物膜复合载体。

优选的,将沸石粉和电气石粉进行混合前,还包括将所述沸石粉进行预处理;

所述预处理包括将所述沸石粉在氯化钠溶液中进行浸泡活化。

优选的,所述沸石粉的粒径为200~800目;

所述氯化钠溶液的温度为70~100℃,浓度为1~1.5mol/L;

所述沸石粉的质量与所述氯化钠溶液的体积比为(15~25)g:100mL。

优选的,所述沸石粉和电气石粉的质量比为(1~3):1。

优选的,所述粘合剂溶液为水性聚氨酯溶液;

所述水性聚氨酯溶液的质量浓度为30±2%;

所述沸石-电气石共混粉末与水性聚氨酯溶液的质量比为1:(5~10)。

本发明还提供了上述技术方案所述的生物膜复合载体或上述技术方案所述的制备方法制备得到的生物膜复合载体在强化城市污水自养脱氮领域中的应用。

本发明提供了一种生物膜复合载体,包括聚氨酯骨架、粘合剂和功能材料;所述功能材料通过粘合剂粘合在所述聚氨酯骨架的表面和孔隙中;所述功能材料为沸石和电气石的混合物。本发明所述的生物膜复合载体是在聚氨酯骨架上粘附沸石和电气石的混合物,依靠沸石对NH

附图说明

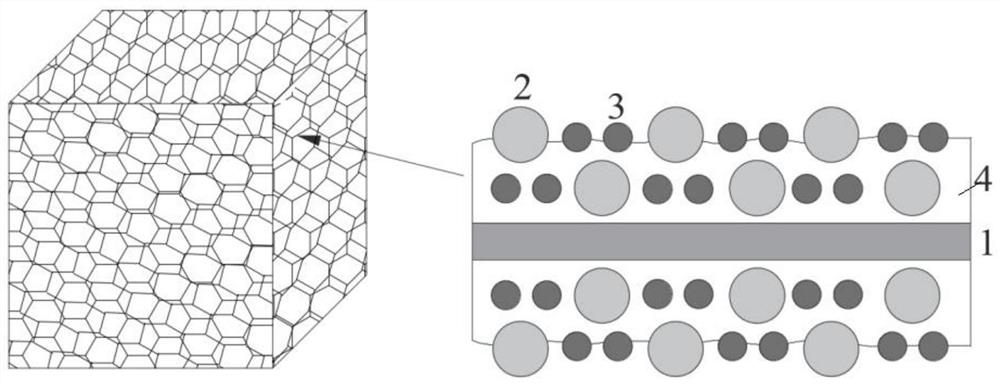

图1为本发明所述的生物膜复合载体的模型图;1-聚氨酯骨架,2-沸石,3-电气石,4-粘合剂;

图2为对比例2所述的沸石-聚氨酯海绵载体的模型图;1-聚氨酯骨架,2-沸石,4-粘合剂;

图3为对比例1所述普通聚氨酯载体系统(R1)、对比例2所述沸石-聚氨酯海绵载体系统(R2)、实施例1所述新型生物膜复合载体系统(R3)单级自养脱氮系统脱氮效能变化趋势图;

图4为对比例1所述普通聚氨酯载体系统(R1)、对比例2所述沸石-聚氨酯海绵载体系统(R2)、实施例1所述新型生物膜复合载体系统(R3)单级自养脱氮系统脱氮效能及稳定性对比图。

具体实施方式

本发明提供了一种生物膜复合载体,包括聚氨酯骨架、粘合剂和功能材料;如图1所示,所述功能材料通过粘合剂粘合在所述聚氨酯骨架的表面和孔隙中;

所述功能材料为沸石和电气石的混合物。

本发明所述聚氨酯骨架的孔隙结构没有任何特殊的限定。在本发明中,所述聚氨酯骨架优选为聚氨酯海绵。

在本发明中,所述粘合剂优选为水性聚氨酯;本发明对所述水性聚氨酯的种类没有任何特殊的限定,采用本领域技术人员熟知的能够起到粘合作用的水性聚氨酯即可。

在本发明中,所述功能材料为沸石和电气石的混合物;所述沸石和电气石的混合物中的沸石的粒径优选≤200目,更优选为200~800目;所述沸石优选为钠型沸石。所述沸石和电气是的混合物中的电气石的粒径优选为200~800目,更优选为400~600目;所述电气石优选为铁电气石。

在本发明中,所述沸石和电气石的质量比优选为(1~3):1,更优选为(1.5~2.5):1,最优选为(1.8~2.2):1。

在本发明中,所述聚氨酯骨架的体积、粘合剂的质量和功能材料的质量之比优选为1cm

本发明还提供了上述技术方案所述的生物膜复合载体的制备方法,包括以下步骤:

将沸石粉和电气石粉混合,得到沸石-电气石共混粉末;

将所述沸石-电气石共混粉末与粘合剂溶液混合,得到功能载体粘合剂;

将聚氨酯骨架置于所述功能载体粘合剂中进行浸渍,去除残液后,置于所述沸石-电气石共混粉末中,对所述沸石-电气石共混粉末进行粘附,得到所述生物膜复合载体。

在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

本发明将沸石粉和电气石粉混合,得到沸石-电气石共混粉末。

将所述沸石粉和电气石粉进行混合前,本发明还优选包括将所述沸石粉进行预处理;所述预处理优选包括将所述沸石粉在氯化钠溶液中进行浸泡活化。

在本发明中,所述沸石粉的粒径优选为200~800目,更优选为400~600目。在本发明中,所述氯化钠溶液的温度优选为70~100℃,更优选为70~90℃,最优选为70~80℃;浓度优选为1~1.5mol/L,更优选为1~1.3mol/L。

在本发明中,所述沸石粉的质量与所述氯化钠溶液的体积比优选为(15~25)g:100mL,更优选为(15~23)g:100mL,最优选为(17~20)g:100mL。

在本发明中,所述浸泡活化的时间优选为0.5~2h,更优选为1~1.5h。

在本发明中,沸石粉是呈骨架状结构的多孔性铝酸盐晶体,内部有许多的孔道和通道,有着很强的离子交换能力,尤其是铵离子排序靠前,因此具有较高的选择性氨氮吸附性能。但是天然沸石的孔隙与通道常常存在杂质,例如水分子和有机物等,会降低孔隙空间,通过上述预处理可以有效的清除所述天然沸石的孔隙和通道内的杂质,同时,氯化钠溶液的浸泡利用离子半径较小的钠离子对所述沸石的孔隙和通道中的杂质进行替换,提高了离子交换容积,进而提高对氨氮选择性吸附的能力。

所述浸泡活化完成后,本发明还优选包括将浸泡活化后的沸石依次进行清洗、干燥、研磨和过筛。在本发明中,所述清洗优选采用蒸馏水将浸泡活化后的沸石清洗至中性。在本发明中,所述干燥的温度优选为105℃,时间优选为24h。在本发明中,所述干燥的方式优选为烘干;所述烘干优选在烘箱中进行。本发明对所述研磨的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述过筛采用的筛网的目数优选为200目。

在本发明中,所述电气石粉的粒径优选为200~800目,更优选为300~800目,最优选为500~600目;所述电气石粉优选为铁电气石粉。

在本发明中,所述沸石粉和电气石粉的质量比优选为(1~3):1,更优选为(1.5~3):1,最优选为(2.2~2.7):1。

在本发明中,所述沸石粉和电气石粉的混合优选在震荡的条件下进行;所述震荡的速率优选为3200rpm/min,时间优选为20min;所述震荡优选在高速震荡机中进行。

到沸石-电气石共混粉末后,本发明将所述沸石-电气石共混粉末与粘合剂溶液混合,得到功能载体粘合剂。

在本发明中,所述粘合剂溶液优选为水性聚氨酯溶液;所述水性聚氨酯溶液的质量浓度优选为30±2%;所述沸石-电气石共混粉末与水性聚氨酯溶液的质量比优选为1:(5~10),更优选为1:(6~10),最优选为1:(7~9)。

在本发明中,所述混合优选在搅拌的条件下进行;所述搅拌的转速优选为120rpm/min,时间优选为2min;所述搅拌优选在磁力搅拌机中进行。

得到功能载体粘合剂后,本发明将聚氨酯骨架置于所述功能载体粘合剂中进行浸渍,去除残液后,置于所述沸石-电气石共混粉末中,对所述沸石-电气石共混粉末进行粘附,得到所述生物膜复合载体。

在本发明中,所述聚氨酯骨架优选为聚氨酯海绵,所述聚氨酯海绵的形状优选为边长为1~3cm的正方体。

将所述聚氨酯骨架置于所述功能载体粘合剂中进行浸渍前,本发明优选将所述聚氨酯骨架进行预处理;所述预处理优选包括依次进行的清洗和干燥;所述清洗优选采用蒸馏水清洗三次;所述干燥的温度优选为75℃,时间优选为24h;所述干燥的方式优选为烘干,所述烘干优选在干燥箱中进行。

在本发明中,所述聚氨酯骨架的体积与所述功能载体粘合剂的质量比优选为(1~27)cm

在本发明中,所述去除残液的方式优选为采用滤纸吸去所述聚氨酯骨架内部及表面的残液。

在本发明中,所述置于所述沸石-电气石共混粉末中,对所述沸石-电气石共混粉末进行粘附的过程优选通过挤压和/或揉搓的方式使所述聚氨酯骨架的内部及表面与粉末充分接触并均匀粘附。

在本发明中,上述分两步负载沸石-电气石共混粉末可以更充分的粘合更多的共混粉末。

所述粘附完成后,本发明还优选包括后处理;所述后处理优选包括:将所述粘附后得到的聚氨酯骨架依次进行震荡、吹脱、第一步干燥、清洗和第二步干燥。在本发明中,所述震荡的速率优选为200rpm/min,时间优选为2h;所述震荡优选在摇床振荡器中进行。在本发明中,所述吹脱优选为常温空气吹脱;所述吹脱优选为将聚氨酯骨架孔隙中多余的沸石-电气石共混粉末去除。在本发明中,所述第一步干燥和第二步干燥的温度优选为75℃,时间优选为24h;所述第一步干燥和第二步干燥的方式优选为烘干,所述烘干优选在烘箱中进行。在本发明中,所述清洗优选采用蒸馏水浸泡进行清洗。

本发明还提供了上述技术方案所述的生物膜复合载体或上述技术方案所述的制备方法制备得到的生物膜复合载体在强化城市污水自养脱氮领域中的应用。在本发明中,所述生物膜复合载体优选作为强化城市污水自养脱氮系统中的填料使用。

在本发明中,所述强化城市污水自养脱氮的方法,优选包括以下步骤:

将城市污水通入以生物膜复合载体为填料的填料床反应器中,进行脱氮处理;所述生物膜复合载体为上述技术方案所述的生物膜复合载体或为上述技术方案所述制备方法制备得到的生物膜复合载体。

在本发明中,所述生物膜复合载体在填料床反应器中的体积百分比优选为15~45%,更优选为20~40%。

在本发明中,所述城市污水的氨氮浓度优选<50mg/L。

在本发明中,所述城市污水的水力停留时间优选为6.6~11.3h,更优选为7~10h。所述城市污水的总氮负荷优选为0.1~0.2kgN·(m

在本发明中,所述脱氮的条件优选为:温度为33±3℃;pH=8.0±0.3;溶解氧浓度优选为0.1mgO

本发明对所述填料床反应器没有任何特殊的限定,采用本领域技术人员熟知的填料床反应器即可。在本发明的具体应用例中,所述填料床反应器优选为上流式填料床反应器;所述上流式填料床反应器的高为39cm,内径为7cm,总容积为1.5L,有效容积为1.3L。

下面结合实施例对本发明提供的生物膜复合载体及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

将15g 200目的沸石粉放入100mL温度为70℃,浓度为1mol/L的NaCl溶液中进行浸泡活化2h,采用蒸馏水淘洗至中性后,在105℃的烘箱中烘干24h,利用研磨机研磨后,用200目筛网过筛,得到钠型沸石粉;

将22.5g钠型沸石粉和7.5g 800目的电气石粉在高速震荡机中混合,其中震荡速率为3200rpm/min,时间为20min,得到沸石-电气石共混粉末;

将边长为1cm的聚氨酯海绵用蒸馏水清洗三次,在75℃的烘箱中烘干24h,得到预处理的聚氨酯海绵;

将3g沸石-电气石共混粉末和30g质量浓度为30±2%的水性聚氨酯溶液在磁力搅拌机中进行混合,其中,转速为120rpm/min,时间为2min,得到功能载体粘合剂;

将200cm

实施例2

参考实施例1,区别仅在于,所述生物膜复合载体中沸石-电气石共混粉末的负载量为0.17g/cm

实施例3

参考实施例1,区别仅在于,所述生物膜复合载体中沸石-电气石共混粉末的负载量为0.16g/cm

实施例4

参考实施例1,区别仅在于,所述生物膜复合载体中沸石-电气石共混粉末的负载量为0.16g/cm

实施例5

参考实施例1,区别仅在于,所述生物膜复合载体中沸石-电气石共混粉末的负载量为0.17g/cm

实施例6

参考实施例1,区别仅在于,所述生物膜复合载体中沸石-电气石共混粉末的负载量为0.18g/cm

对比例1

将边长为1cm的聚氨酯海绵用蒸馏水清洗三次,在75℃的烘箱中烘干24h,得到处理后的聚氨酯海绵。

对比例2

参考实施例1,区别仅在于,不添加电气石粉;得到的生物膜复合载体中沸石的负载量为0.15g/cm

应用例

将实施例1~6制备得到的生物膜复合载体、对比例1得到的处理后的聚氨酯海绵和对比例2得到的生物膜复合载体为填料,在上流式填料床反应器内构建单级自养脱氮系统,具体为:

取3个完全相同的上流式填料床反应器,反应器高为39cm,内径为7cm,总容积为1.5L,有效容积为1.3L。三个反应器内分别放置实施例1制备得到的生物膜复合载体、对比例1得到的处理后的聚氨酯海绵和对比例2得到的生物膜复合载体,控制回流比为5:1。具体的脱氮条件:曝气时间为4min,停曝时间为26min;曝气量为6mL/min反应器外部用黑色遮光布包裹,外部包裹电热毯,是其在33±3℃的条件下运行,溶解氧浓度为0.1mgO

图4为对比例1所述普通聚氨酯载体系统(R1)、对比例2所述沸石-聚氨酯海绵载体系统(R2)、实施例1所述新型生物膜复合载体系统(R3)单级自养脱氮系统脱氮效能及稳定性对比图;其中,a为总氮去除负荷对比图,b为氨氮去除负荷对比图,c为△NO

实施例2~6所述生物膜复合载体构建的新型生物膜复合载体系统与实施例1所述生物膜复合载体构建的新型生物膜复合载体系统所达到的效果相似。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种生物膜复合载体及其制备方法和应用

- 一种复合载体双金属酯加氢催化剂及其制备方法和应用