防水毯夹层用耐盐聚合膨润土的配方及其制备方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及一种防水毯夹层用耐盐聚合膨润土的配方,还涉及一种防水毯夹层用耐盐聚合膨润土的制备方法。

背景技术

天然钠基膨润土作为防水毯GCL(Geosynthetic Clay Liner)的核心材料具有高膨胀性和低渗透性被广泛应用,但在高浓度阳离子渗液里,天然膨润土的膨胀性变小且渗透性变大,因此不能起到防渗的效果。研究耐盐改性膨润土成为耐盐防水毯的关键因素。

经现有技术的检索发现,现有的防水毯的改进材料多为膨润土与硝酸银,十二烷基苯磺酸钠,丙烯酸等传统添加剂混合制备而成,而且添加剂用量大,不利于地下环境保护,制作工艺复杂,成本较高。因此如何使用绿色环保添加材料改性膨润土,简化制备工艺,降低生产成本,成为现场防水毯大规模使用的关键。目前聚合膨润土作为防水毯核心材料的研究相对较少。

发明内容

本发明所要解决的技术问题是提供一种防水毯夹层用耐盐聚合膨润土的配方及其制备方法。耐盐聚合膨润土使用环保材料减少使用后的环境污染,使聚合膨润土在阳离子溶液中保持较高的溶胀能力和较低的渗透性,且简化制备工艺,降低生产成本。

为此,本发明提供的一种防水毯夹层用耐盐聚合膨润土的配方,包括原料和引发剂,所述原料以纯钠基膨润土浆液与有机混合溶液混合均匀搅拌,所述引发剂为过硫酸钾或过硫酸铵,所述有机混合溶液以丙烯酸和丙烯酰胺为溶质,并与碱溶液的中和。

优选地,配方中材料重量比如下,

丙烯酸与丙烯酰胺的质量和:纯钠基膨润土浆液的重量比为 1:20~10;

过硫酸钾:丙烯酸与丙烯酰胺的质量和的重量比为 1:200~100;

丙烯酸:丙烯酰胺的重量比1:2;

优选地,所述纯钠基膨润土浆液为用去离子水沉淀去杂质的纯纳基膨润土与去离子水按比例混合,所述纯钠基膨润土:去离子水的重量比为9~11:200。

优选地,所述碱溶液为氢氧化钠溶液。

一种防水毯夹层用耐盐聚合膨润土的制备方法,步骤如下,

步骤1:相应聚合物的单体溶液与碱溶液中和配制成有机混合溶液,并与纯钠基膨润土浆液混合后,添加引发剂搅拌得到复合浆液。

步骤2: 把复合浆液在100kPa下抽真空去除浆液里的氧气。

步骤3: 把复合浆液倒入容器里,放置在100℃的烤箱中同时聚合与干燥24小时,且粉碎通过75微米筛后,耐盐聚合膨润土制备完成。

本发明的有益效果如下:

(1) 2g干燥的耐盐聚合膨润土在100 ml的量筒去离子水里的自由膨胀率(FSI)为220 ml/2g. 是同条件下天然膨润土的5倍左右。透水系数在去离子水中小于10

(2)2g干燥的耐盐聚合膨润土在在0.6 M NaCl 溶液中的自由膨胀率(FSI)为29-30 ml/2g,是同条件下天然膨润土的1.7-1.8倍。渗透系数小于10

(3)2g干燥的耐盐聚合膨润土在在0.03 M CaCl2溶液中的自由膨胀率(FSI)为19-20 ml/2g,是同条件下天然膨润土的1.3-1.4倍。渗透系数小于10

(4)制备工艺简单,有效控制了生产成本,复合材料质地均匀,性能稳定,与同比例其他聚合膨润土有更好的效果,且使用环保材料减少使用后的环境污染。

附图说明

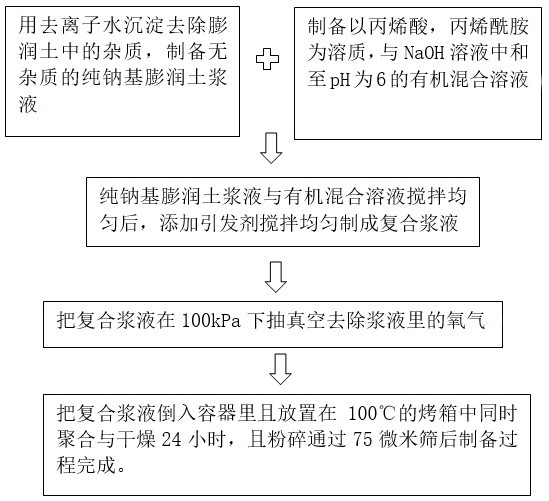

图1为本发明提供的防水毯夹层用耐盐聚合膨润土制备方法的流程示意图。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供一种防水毯夹层用耐盐聚合膨润土的配方,由原料和引发剂搅拌均匀制成复合浆液。复合浆液在100kPa下抽真空去除浆液里的氧气,并在烤箱中边聚合边干燥,再粉碎过筛后完成制备过程。

所述原料以纯钠基膨润土浆液与有机混合溶液混合均匀搅拌,所述纯钠基膨润土浆液为用去离子水沉淀去杂质的纯纳基膨润土与去离子水按比例混合。所述有机混合溶液以丙烯酸和丙烯酰胺为溶质,并与碱溶液的中和。量取相应量的丙烯酸溶于去离子水中,再滴加碱溶液中和至pH值为6,碱溶液为氢氧化钠溶液。量取相应量的丙烯酰胺单体加入到中和溶液中,搅拌均匀形成有机混合溶液。所述引发剂为过硫酸钾或过硫酸铵或其他引发剂,优选过硫酸钾。

配方中材料重量比如下:

丙烯酸与丙烯酰胺的质量和:纯钠基膨润土浆液的重量比为 1:20~10;

过硫酸钾:丙烯酸与丙烯酰胺的质量和的重量比为 1:200~100;

丙烯酸:丙烯酰胺的重量比1:2;

所述纯钠基膨润土:去离子水的重量比为9~11:200;

丙烯酸:去离子水的重量比为11~12:1000;

丙烯酸与1M氢氧化钠的中和pH 值为 6。

参照图1所示,防水毯夹层用耐盐聚合膨润土的制备方法,步骤如下:

步骤1:相应聚合物的单体溶液与碱溶液中和配制成有机混合溶液,并与纯钠基膨润土浆液混合后,添加引发剂搅拌得到复合浆液。

步骤2: 把复合浆液放置于密封容器中抽真空去除浆液里的氧气。真空压力为100kPa,抽真空时间为不少于3小时直至不再有气泡冒出。

步骤3: 把复合浆液倒入容器里,容器优先选用底部平整的铝制容器,复合浆液倒入容器优选深度控制在4-5mm。放置在100℃的烤箱中同时聚合与干燥24小时后,粉碎经75微米筛分制成粉末,耐盐聚合膨润土制备完成。

上步骤1中纯钠基膨润土浆液制备步骤如下:

(1)制备去除杂质的纯钠基膨润土。

膨润土选用纳基膨润土,自由膨胀率(FSI)大于24 ml/2g,可塑性及粘结性较好,细度在100-250目。钠基膨润土和去离子水按照比例混合,膨润土:去离子水的固液比为1:25。搅拌均匀后静置沉淀不少于48小时,然后留下底部黑色砂子,倒出上部悬浮的均匀分散的膨润土浆液在105 ℃烤箱里干燥。干燥后的纯钠基膨润土粉碎至粉末细度不大于40目,粉末细度优选425 μm,即35目。

(2)制备纯钠基膨润土浆液。

取相应量干燥的纯钠基膨润土,干燥的纯钠基膨润土与去离子水的固液按照比例混合搅拌1小时以上,直到纯钠基膨润土均匀分散在去离子水中,然后静置陈化24小时形成均质的膨润土浆液。所述纯钠基膨润土:去离子水的重量比为9~11:200,优选比例为干燥的纯钠基膨润土与去离子水的固液比为1:20。

上述步骤1中有机混合溶液制备步骤为:所述相应聚合物的单体溶液为丙烯酸和丙烯酰胺,量取相应量的丙烯酸溶于去离子水中,丙烯酸:去离子水的重量比为11~12:1000,优选比例为丙烯酸:去离子水的重量比1:90。再滴加碱溶液中和至pH值为6,碱溶液为氢氧化钠溶液,氢氧化钠溶液的量为1摩尔。接着,量取相应量的丙烯酰胺单体加入到中和溶液中,搅拌均匀形成有机混合溶液。按丙烯酸:丙烯酰胺的重量比为1:2。

上述步骤1中复合浆液步骤为:有机混合溶液倒入纯钠基膨润土浆液中搅拌30分钟以上至混合均匀后,添加引发剂。所述引发剂可选过硫酸钾或过硫酸铵,优选过硫酸钾。添加引发剂时,需要将过硫酸钾按照过硫酸钾:去离子水的固液比1:2000的比例溶于去离子水中,再加入有机混合溶液与纯钠基膨润土浆液的混合浆液中搅拌,搅拌时间为30分钟,形成复合浆液。所述过硫酸钾:丙烯酸与丙烯酰胺的质量和的重量比为 1:200~100,优选比重为过硫酸钾:丙烯酸与丙烯酰胺的质量和的重量比为1:200。所述丙烯酸与丙烯酰胺的质量和:纯钠基膨润土的重量比为 1:20~10,优选比例为丙烯酸和丙烯酰胺的质量和:纯钠基膨润土的重量比1:10。所述单体丙烯酸:纯钠基膨润土的重量比为1:30。

与现有技术相比,钠基膨润土与有机单体共聚产生的聚合膨润土对高浓度单价阳离子和低浓度二价阳离子环境具有较好的抵抗作用,聚合膨润土在盐溶液里具有高膨胀性和低渗透性。同时本发明通过简单的混合单体溶质与膨润土浆液,抽真空去除氧气,同时聚合干燥三个基本流程制备了耐盐聚合膨润土,简化了聚合膨润土的制备工艺。减少了添加剂的用量,大大降低了生产成本且耐盐效果好。

耐盐聚合膨润土制备完成后,进行自由膨胀率和透水实验得到以下结论:

(1)2g干燥的聚合膨润土在100 ml的量筒去离子水里的自由膨胀率(FSI)为220ml/2g. 是同条件下天然膨润土的5倍左右。透水系数在去离子水中小于10-12 m/s。

(2)在0.6 M NaCl 溶液中的自由膨胀率(FSI)为29-30 ml/2g,是同条件下天然膨润土的1.7-1.8倍。渗透系数小于10-10 m/s(一般防渗层要求小于10-9 m/s)。

(3)在0.03 M CaCl2溶液中的自由膨胀率(FSI)为19-20 ml/2g,是同条件下天然膨润土的1.3-1.4倍。渗透系数小于10

由此可知,与同比例其他聚合膨润土有更好的效果,且使用环保材料减少使用后的环境污染。制备工艺简单,有效控制了生产成本,复合材料质地均匀,性能稳定。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案,均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 防水毯夹层用耐盐聚合膨润土的配方及其制备方法

- 一种低渗耐盐膨润土防水毯的制备方法