一种自动化紧固件接料装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于紧固件接料装置领域,尤其是一种自动化紧固件接料装置。

背景技术

在汽车紧固件磷化处理生产过程中,使用较多的自动磷化生产线。工艺过程为:上料—清洗—磷化—水洗—脱水烘干—浸油—下料;但在下料时,如图1所示,由料筐1翻转把工件直接倒入锥形下料斗2内,锥形下料斗底部安装有一块闸板,当翻料动作完成后,再打开闸门,工件就可掉落到底部的船形料箱3中,但船形料箱3自身高630mm,出料口闸板到船形料箱底部高度800 mm,当倒第一筐磷化工件时,工件最大落差为800 mm,对于直径24 mm以上的螺栓类工件,外螺纹牙形磕碰伤严重,影响汽车总装线螺栓装配,客户反映较大;但我公司船形料箱有2000多个,更换非常麻烦,投入也较大,更换工位器具降低工件落差也不现实;由于此船形料箱放在动力托辊4上,可以自动进出料箱,整条自动线都是封闭结构。为了减少磷化工件与船形箱体底部钢板或已有的工件猛烈撞击,必须减少工件落差,防止螺栓螺纹或表面杆部产生磕碰伤,迫切需要防磕碰整改。

发明内容

本发明提供了一种自动化紧固件接料装置,解决工件在船形料箱内发生磕碰的问题。

为了解决上述技术问题,本发明的技术方案是:一种自动化紧固件接料装置,包括下料斗,其特征在于:还包括连接座、导轨、防磕碰板、驱动机构及控制系统,连接座固定在下料斗上,导轨固定在连接座上,防磕碰板与导轨滑动连接后呈倾斜状,防磕碰板用于减少工件的落差,驱动机构固定在连接座,控制系统用于控制驱动机构推动导轨滑入料箱内或回位。

对上述技术方案进一步地限定,所述导轨由下轴杆、下导向轮、上轴杆、上滚轮组成,呈对称状设置的两根下轴杆垂直固定在连接座上,四个下导向轮均分在两根下轴杆的缩径部上,四个下导向轮用于导向、滚动支撑防磕碰板,呈对称状设置的两根上轴杆垂直固定在连接座上,四个上支滚轮均分在两根上轴杆的缩径部上,四个上支滚轮用于压紧防磕碰板。

对上述技术方案进一步地改进,所述导轨上设有用于加强下轴杆的两块加强板,两根下轴杆通过两块加强板连接成一个整体。

对上述技术方案进一步地限定,所述防磕碰板由塑料面板和加固底板组成。

对上述技术方案进一步底限定,所述驱动机构由驱动电机、传动齿轮和齿条组成,驱动电机固定在连接座上,传动齿轮固定在驱动电机的输出轴上,齿条固定在防磕碰板的底部上,传动齿轮与齿条啮合。

对上述技术方案进一步底限定,所述控制系统由编码器和PLC编程器组成,PLC编程器与编码器通信连接,编码器的转动端与驱动电机的输出轴固定连接,编码器将信号传递至PLC编程器,PLC编程器用于控制电机转动的圈数。

有益效果:1)防磕碰板可以降低工件落差,减少螺栓类紧固件外螺纹磕碰伤,提高螺栓产品螺纹质量;2)由于整机是自动化设备,通过和原自动生产线联线,可以在不允许操作人员进入的封闭生产线内,在工位器具高度较高,更换困难,安装场地空间受限,又有严格工件防磕碰要求的场合,可以经济有效的实现下料接料自动化;3)本发明结构简单,制作成本低,有利于现有设备的改造,调节方便,适用于多种场合。

附图说明

图1是背景技术中的结构示意图。

图2是本发明的结构示意图。

图3是本发明局部放大图。

图4是图2中A向结构示意图。

具体实施方式

如图2所示,一种自动化紧固件接料装置,包括下料斗2、连接座5、导轨6、防磕碰板7、驱动机构8及控制系统9,连接座固定在下料斗上,导轨固定在连接座上,防磕碰板与导轨滑动连接后呈倾斜状,防磕碰板用于减少工件的落差,驱动机构固定在连接座,控制系统用于控制驱动机构推动导轨滑入料箱内或回位;

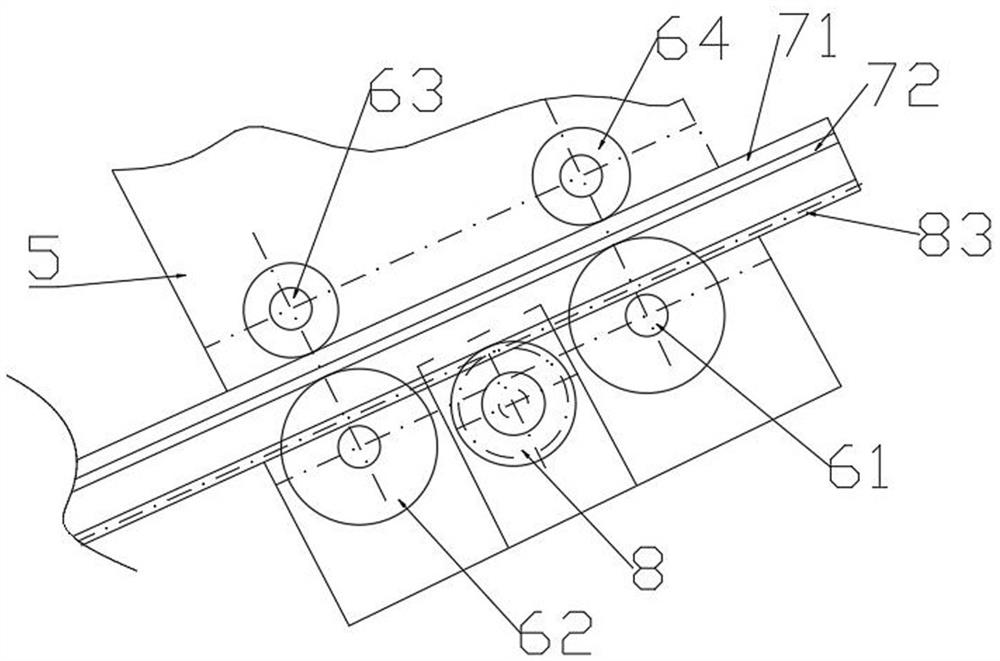

如图2、图3和图4所示,所述导轨6由下轴杆61、下导向轮62、上轴杆63、上滚轮64组成,呈对称状设置的两根下轴杆垂直固定在连接座上,下轴杆采用焊接或螺母方式固定,四个下导向轮均分在两根下轴杆的缩径部上,四个下导向轮用于导向、滚动支撑防磕碰板,呈对称状设置的两根上轴杆垂直固定在连接座上,上轴杆采用焊接或螺母方式固定,四个上支滚轮均分在两根上轴杆的缩径部上,四个上支滚轮用于压紧防磕碰板;此结构的优点:1)滚动支撑的摩擦力小,保证了防磕碰板在滑动顺畅;2)组成导轨的部件具有结构简单,重量轻,降低了改造成本,便于维护;

如图4所示,所述导轨6上设有用于加强下轴杆的两块加强板,两根下轴杆通过两块加强板连接成一个整体,整体式结构使两根下轴杆受力均匀,提高支撑的稳定性,延长了使用寿命;所述两块加强板中,内侧板65的两端与两根下轴杆的内端采用焊接或螺母方式固定,外侧板66的两端与两根下轴杆的外端采用焊接或螺母方式固定,这样便于装卸、维护;

如图2、图3和图4所示,所述防磕碰板7由塑料面板71和加固底板72组成,两者采用螺钉方式固定在一起;所述塑料面板为PP板,PP板4表面硬度较低,对工件保护更好,不会对工件造成磕碰伤,维护成本低;加固底板为钢板,为了提升塑料面板的强度,不易出现损坏的问题,延长使用寿命;

所述驱动机构8由驱动电机81、传动齿轮82和齿条83组成,驱动电机通过支座固定在连接座上,传动齿轮采用螺钉或焊接方式固定在驱动电机的输出轴上,齿条采用螺钉或焊接方式固定在防磕碰板的底部上,传动齿轮与齿条啮合;采用齿轮传动,具有传动精度高、能自锁、便于维护、轻量化的优点;

如图2、图3和图4所示,所述控制系统由编码器91和PLC编程器组成,PLC编程器与编码器通信连接,编码器的转动端与驱动电机的输出轴固定连接,编码器将信号传递至PLC编程器,PLC编程器用于控制电机转动的圈数;所述齿轮转动圈数可以通过编码器和PLC控制,可以实现防磕碰板精确定位;本装置采用PLC程序控制,设有自动、手动切换开关,方便现场使用,可在空间有限,对工件落差防磕碰有要求的封闭自动生产线等场合使用。

本发明工作原理:当自动线通过动力托辊把空船形料箱送到正对锥形下料斗底部出料口的接料工位时,安装在动力托辊机架上的光电感应开关检测到料箱到位,此信号传输到PLC,PLC通过程序控制驱动电机启动,传动齿轮向下转动,齿条向下移动,当倾斜状的防磕碰板(开始位置在上限位)下端距离船形料箱底部200mm左右,编码器检测到下限位,驱动电机停止转动,锥形料斗底部闸板打开,工件经过防磕碰板缓冲后滑入料箱内;当锥形料斗底部闸板关闭后,延时30秒,通过PLC程序控制,倾斜状的防磕碰板自动上升100mm;以后每下一料筐工件,防磕碰板就再自动上升100mm,直到第五料筐工件倒完,防磕碰板就再自动上升到上限位并停止运动,防磕碰板已离开船形料箱一定距离,方便船形料箱出料;每料筐工件120Kg,5料筐工件600 Kg,刚好装满一个船形料箱;为了适合自动线上工作,本装置还设置了PLC程序保护,当防磕碰板没有上升到上极限位时,无法启动动力托辊使船形料箱向左运动出料,这样可以避免防磕碰板还在船形料箱中,料箱运动损坏防磕碰板。

此防磕碰装置,有效保证了工件落差由800mm,减少到只有200mm,有效保证了螺栓类紧固件螺纹及杆部的磕碰伤质量问题。由于本装置防磕碰板伸缩动作都是PLC程序控制,可以实现磷化等表面处理工序下料自动化,减少了操作工的劳动强度。

- 一种自动化紧固件接料装置

- 一种分级式自动化接料装置及接料工艺