一种车用主副油箱燃油转换阀及转换控制方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及转换阀,具体涉及一种车用主副油箱燃油转换阀及转换控制方法。

背景技术

主副油箱转换阀用于汽车油路的控制,当车辆在低温情况下无法用0号柴油起动时,需要通过主副油箱转换阀将油路切换至耐低温油箱,以确保汽车正常启动、行驶及续航。但现有主副油箱转换阀仅能进行手动转换操作,当手动转换机构发生故障时即无法进行油路切换,进而也无法确保车辆在低温情况下的正常启动、行驶及续航。

专利申请号为2019222601704的中国实用新型专利公开了提出了一种车用主副油箱燃油转换阀,阀体下端设有主油箱进油口、副油箱进油口、油箱回油口、副油箱回油口,上盖固定连接在阀体上面,上盖上设有发动机进油口、发动机回油口,主油箱进油口、副油箱进油口、主油箱回油口及副油箱回油口内端分别设有一个转动式阀芯单元;阀体上固定有电机,阀体内安装有电路控制板,电路控制板控制电机的工作状态;电机通过中心小齿轮、齿轮传动结构同步驱动四个转动式阀芯单元,实现主副油箱燃油转换功能。该实用新型通过设置转动式阀芯单元,并用1个电机驱动四个转动式阀芯单元的轴向旋转,实现油路切换的可靠性;通过设置转动式阀芯单元,加大了最小通径,增加了额定流量,解决了油路中存在杂质造成漏油和卡滞的故障,同时提高了使用寿命;通过合理的齿轮传动结构,用1个电机驱动四个转动式阀芯单元,产品的整体结构得到了优化,同时相关齿轮可以采用塑料件,降低了重量,提高了产品可靠性;另一方面,转动式阀芯单元采用全新的陶瓷片的密封结构,密封通过精细加工的静、动陶瓷片实现,提升了密封性能。

发明人在实现本发明的过程中发现:

通过一个电机同步驱动四个转动式阀芯结构,特别是高寒地区冬季使用时,因不同规格的柴油冬季混油,会造成发动机启动困难的问题;同时现有阀门的内部结构存在结构性缺陷,无法解决此问题,当油路存在杂质时,造成漏油和卡滞的故障;且当这种转换阀出现功能失效时,缺乏补救措施。

发明内容

为了克服现有这种车用主副油箱燃油转换阀的缺陷,本发明提出一种车用主副油箱燃油转换阀及转换方法,通过对阀体进行合理布局,在阀体中配置两个电机,通过两个电机分别驱动进油路和回油路的四个转动式阀芯结构,并增加延时功能,从而解决不同规格柴油冬季混油造成发动机启动困难问题,进一步提高油路切换的可靠性,还解决了油路中存在杂质造成漏油和卡滞的故障,且增加手动转换装置。

为此,本发明的技术方案为:

提供了一种车用主副油箱燃油转换阀,包括上盖、阀体,阀体下端的一侧设有主油箱进油口、副油箱进油口,阀体下端的另一侧设有主油箱回油口、副油箱回油口,上盖固定连接在阀体上面,上盖上设有发动机进油口、发动机回油口,主油箱进油口、副油箱进油口、主油箱回油口及副油箱回油口内端分别设有一个转动式阀芯单元,阀体内安装有电路控制板,电路控制板引出插接体,插接体连接在阀体表面,电路控制板控制电机的工作状态,其特征在于:

阀体的结构为:阀体内左右两侧分别是转动式阀芯单元安装腔、中间通过电机安装腔隔开,其中一侧是主油箱进油口、副油箱进油口内端的转动式阀芯单元安装腔,另一侧为主油箱回油口、副油箱回油口内端的转动式阀芯单元安装腔,中间的电机安装腔是前后两个隔开的独立安装腔,电机安装腔顶端具有封闭的上端盖,底部从阀体伸出、通过螺钉固定有下端盖;电机安装腔与阀体之间还分隔出电路控制板安装腔,阀体上开设有对应的插接体安装部;

中间电机安装腔的每个独立安装腔中各安装有一台电机,电机从独立安装腔的底部装入、其转轴从上端盖穿出、与上端盖转动配合,转轴上固定有中心小齿轮,电机通过设在电机安装腔上端盖外的密封垫压板螺钉固定、密封垫压板与电机安装腔上端盖之间设有相应的密封垫,密封垫压板、上顶盖、电机上均设有对应的螺钉安装孔;

阀体内左右两侧的转动式阀芯单元安装腔内均通过支撑套的定位各设置有一组齿轮传动结构、每组齿轮传动结构对应连接一个电机,每个电机通过中心小齿轮、齿轮传动结构驱动对应的两个转动式阀芯单元,实现油路的连通或断开,从而实现主副油箱燃油转换功能;

所述电机的转轴沿中心小齿轮的安装部位设有向上伸出的延伸端,延伸端上连接有一个手动转换装置安装部,手动转换装置伸出上盖表面的外端设有手动扳手的施力部;

所述转换阀的主油箱进油口处设有燃油流量计、燃油流量传感器,转换阀的阀体上设有环境温度传感器;

所述电路控制板上安装有电路控制模块,电路控制模块包括MCU单片机,与MCU单片机相连接的LDO电源模块、输入接口电路、ADC采样电路、输出接口电路、CAN总线、接地GND连线,其中:

LDO电源模块与电源正极VCC插接口引脚相连接;输入接口电路上连接有霍尔位置传感模块、并通过线路与加热器开关信号、转换信号、显示信号的插接口相连接;ADC采样电路与燃油流量传感器、环境温度传感器相连接,燃油流量传感器、环境温度传感器与电源相连接;输出接口电路通过线路连接两个电机、主油箱副油箱油量信号切换继电器、接地GND,两个电机均与电源引脚相连接,主油箱副油箱油量信号切换继电器通过线路分别与主油箱信号、副油箱信号、燃油表信号的插接口相连接;

MCU单片机通过输入接口电路得到加热器开关状态信号及转换开关的状态信号;LDO为线性电源,负责为MCU供电;MCU通过CAN的收发接口芯片完成和整车BCM的通讯和数据交换,为系统执行提供必要的数据支持;通过ADC采集电路,系统通过转换阀自带的环境温度传感器采集环境温度和转换阀发动机进油口燃油流量计的读数;通过输出接口电路MCU完成输出控制,分别控制两个电机的正反转,完成转换阀的开启和关闭,通过主油箱副油箱油量信号切换继电器完成对主副油箱油位数据的切换,即:副油箱油路工作时,转换阀将副油箱油位数据输送到仪表盘,主油箱油路工作时,转换阀将副油箱油位数据输送到仪表盘;通过输入接口电路,系统可以采集到阀体开启的位置,以完成整体控制。

对上述技术方案的进一步改进在于:所述手动转换装置包括与电机转轴延伸端相连接的安装部、与电机的转轴之间设置有限制周向转动的结构,其另一端从上盖穿出,端部设有与手动扳手头部相适应的凹槽、构成手动扳手施力部,手动转换装置外周径向设有限位凸起、通过压板固定于上盖与压板之间,手动转换装置与上盖及压板之间转动配合、且通过设在限位凸起底部与上盖的台阶面之间的垫片和密封圈实现密封;该手动转换装置结构简单、容易实现、使用方便,成本低。

对上述技术方案的进一步改进在于:所述转动式阀芯单元,包括定位套、动陶瓷片旋头、动陶瓷片、静陶瓷片、橡胶密封垫、支撑弹簧,支撑弹簧、橡胶密封垫、静陶瓷片、动陶瓷片、动陶瓷片旋头从下向上依次安装在定位套内,静陶瓷片、动陶瓷片、动陶瓷片旋头上分别设有轴向油腔;其中橡胶密封垫起到端面密封的作用,支撑弹簧为动陶瓷片、静陶瓷片的端面密封提供一个向上的压力,静陶瓷片、动陶瓷片的密封面经加工研磨后为镜面;由于静陶瓷片、动陶瓷片密封方式,密封面经特殊加工可为镜面,在动陶瓷片的运动过程中对密封面有自净功能,故其耐杂质性能优良,寿命高。

对上述技术方案的进一步改进在于:所述齿轮传动结构为:每个转动式阀芯单元的上端设有小齿轮,左大齿轮、右大齿相对布置,支撑套对四个小齿轮、左大齿轮、右大齿定位,左大齿轮的上层扇形齿轮与其中一个电机的中心小齿轮相啮合、右大齿的上层扇形齿轮与另一个电机的中心小齿轮相啮合;左大齿轮的下层齿轮与左侧的两个小齿轮同时啮合,右大齿轮的下层齿轮与右侧的两个小齿轮同时啮合。从而,实现两个电机分别控制两组转动式阀芯单元,通过中间设置两个电机、两侧设置齿轮的传动结构,布置合理,从硬件上保证了主油箱和副油箱的延时功能的实现,为解决不同规格柴油冬季混油,造成发动机启动困难问题提供结构上的支撑;

本发明的另一目的为,提供一种车用主副油箱燃油转换阀的转换控制方法,其特征在于:所述车用主副油箱燃油转换阀使用过程中,主副油箱燃油的转换状态包括:

状态一,即初始状态,副油箱油路与发动机油路相接通,主油箱油路与发动机油路断开;

状态二,将副油箱油路转换为主油箱油路,副油箱回油延时,根据设定的延时时间,将发动机油路中耐低温油流回至副油箱中;

状态三,在完成状态二中发动机油路中耐低温油回至副油箱后,转换阀切换到主油箱油路完全与发动机油路相通,副油箱油路与发动机油路断开,整车通过主油箱普通柴油运行,车辆正常行驶;

状态四,此状态为车辆行驶结束,需停车时,按下转换阀控制开关,转换阀开始由主油箱油路切换为副油箱油路,将发动机油路中的普通柴油流回至主油箱,发动机油路完全为副油箱耐低温油;

状态五,主油箱切换至副油箱,回油延时达到设定时间后,转换阀完全切换到副油箱油路,恢复到初始状态;

具体转换控制过程为:

整车VCC通电后,总车控制系统会开始不间断扫描转换阀控制开关和水加热开关的状态,并根据从CAN总线中得到的汽车冷却水温、主副油箱油位来自动调整转换阀的切换;

当车辆发动机工作、同时整车电源打开后,ECU系统首先捕捉水加热打开的开关信号,检测到转换阀控制开关处在闭合状态,此时系统开始对水加热时间进行计时,当水加热计时到达设定值t和发动机水温未达到切换的标定值,系统开始进行第二步计时,设定继续加热5分钟或10分钟,当发动机水温达到切换的标定值,此时系统开始自动切换到主油箱,系统开始检测燃油流量计读数,当检测到主油箱进油口流量达到设定值时,进油口立即切换,此时:主油箱进油口与发动机进油口相通,主油箱回油口与发动机回油口不通;副油箱进油口与发动机进油口不通,副油箱回油口与发动机回油口相通;

副油箱回油切换到主油箱回油的延时时间设定为20-40秒,延时时间到,回油油路开始切换,此时由副油箱完全切换到主油箱,即:副油箱回油口与发动机回油口不通,主油箱回油口与发动机回油口相通;

在主油箱工作状态,当从CAN主线中读到主油箱油位低于设定值时,控制系统会将主油箱状态自动切换到副油箱状态,使用副油箱中的燃油进行行驶;

关闭发动机时,转换阀需手动切换到副油箱状态,转换阀的电路控制模块通过识别转换阀控制开关信号,同时屏蔽自动功能,完全切换到副油箱状态前,主油箱回油切换到副油箱回油的延时时间设定为110-130秒;

延时时间到,回油油路开始切换,并完全切换到副油箱;

当系统运行中,触发转换阀控制开关,自动模式关闭,将执行副油箱切换到主油箱,此状态如需主油箱切换到副油箱,需通过开关操作实现;

关闭整车电源、再重新上电后,系统再次执行自动模式;

当环境温度≥8℃时,车辆发动机开始工作、整车电源打开后,水加热开关未启动时,系统自动切换到主油箱工作;同时监控副油箱油量,当主油箱油量低于设定的警戒值,系统自动切换为副油箱工作。

本发明的有益效果是:

1)本转换阀通过对阀体合理布局,设计两个电机并将其分别设置在独立的封闭空间内,规避电机电刷工作时引燃油路的风险(转换阀内部密封失效,出现漏油的情况下),同时实现了主油箱和副油箱的延时功能,解决不同规格柴油冬季混油,造成发动机启动困难问题;

2)本转换阀通过设置转换阀自带的控制模块,检测整车CAN总线相关输入信号,自动控制油路的切换;

3)本转换阀上加装有油量传感器,可判定转换阀自动转换功能是否正常;

4)本转换阀增加了手动转换装置,在转换阀功能失效的前提下,能实现手工切换油路。

附图说明

图1是本发明所述转换阀的主视图。

图2是本发明所述转换阀的俯视图。

图3是本发明所述转换阀的仰视图。

图4是图2中C-C向旋转图。

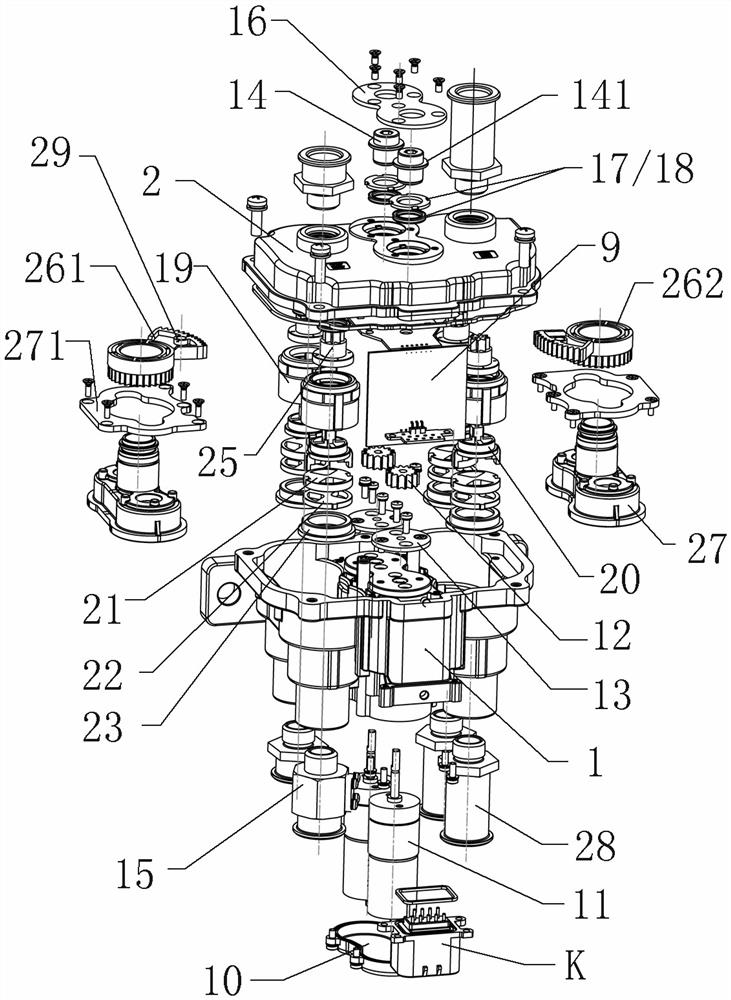

图5是本发明所述转换阀的分解安装图。

图6是本发明的电机及中心小齿轮、齿轮传动结构、转动式阀芯单元连接结构图。

图7是本发明的转动式阀芯单元的局部安装图。

图8是本发明的转动式阀芯单元的结构图。

图9是本发明的电机的独立封闭空间结构图。

图10是本发明的手动转换装置的局部安装结构图。

图11是本发明的图3中A的电路插接口布局及定义。

图12是本发明的转换阀电路控制板系统原理图。

图13是本发明的主副油箱燃油的转换初始状态示意图。

图14是本发明的主副油箱燃油的转换状态二的示意图。

图15是本发明的主副油箱燃油的转换状态三的示意图。

图16是本发明的主副油箱燃油的转换状态四的示意图。

图17是本发明的主副油箱燃油的转换状态五的示意图。

图18是本发明在整车系统工作的控制逻辑图。

图中所示:1.阀体;2.上盖;3. 发动机回油口;4. 发动机进油口;5. 副油箱进油口;6. 副油箱回油口;7. 主油箱进油口;8. 主油箱回油口;9. 电路控制板;10. 下端盖;11. 电机;12. 中心小齿轮;13. 密封垫压板;14. 手动转换装置;141.限位凸起;15.燃油流量计;16. 压板;17.垫片;18.密封圈;19. 定位套;20.动陶瓷片旋头;21.动陶瓷片;22.静陶瓷片;23.橡胶密封垫;24.支撑弹簧;25.小齿轮;261.左大齿轮;262.右大齿262;27.支撑套;271.支撑套压板;28.管接头;29.磁铁;K. 插接体。

具体实施方式

下面,结合附图进一步描述本发明。

如图1至图11所示,一种车用主副油箱燃油转换阀,包括阀体1、上盖2,阀体下端的一侧设有主油箱进油口7、副油箱进油口5,阀体下端的另一侧设有主油箱回油口8、副油箱回油口6,上盖固定连接在阀体上面,上盖上设有发动机进油口4、发动机回油口3,主油箱进油口、副油箱进油口、主油箱回油口及副油箱回油口内端分别设有一个转动式阀芯单元,阀体内安装有电路控制板9,电路控制板引出插接体,插接体连接在阀体表面并设有密封垫,电路控制板控制电机的工作状态;

阀体1的结构为:阀体内左右两侧分别是转动式阀芯单元安装腔、中间通过电机安装腔隔开,其中一侧是主油箱进油口7、副油箱进油口5内端的转动式阀芯单元安装腔,另一侧为主油箱回油口8、副油箱回油口6内端的转动式阀芯单元安装腔,中间的电机安装腔是前后两个隔开的独立安装腔,电机安装腔顶端具有封闭的上端盖,底部从阀体伸出、通过螺钉固定有下端盖10、并通过密封圈密封101;电机安装腔与阀体之间还分隔出电路控制板安装腔,阀体底部开设有对应的插接体安装部;通过这种结构布局,在阀体内设置出两个各自独立的电机安装腔;

中间电机安装腔的每个独立安装腔中各安装有一台电机11,电机从独立安装腔的底部装入、其转轴从上端盖穿出、与上端盖转动配合,转轴上固定有中心小齿轮12,电机通过设在电机安装腔上端盖外的密封垫压板13采用螺钉固定连接,密封垫压板与电机安装腔上端盖之间设有电机轴密封圈、电机转轴密封圈、螺钉密封圈,密封垫压板、上顶盖、电机上均设有对应的螺钉安装孔,电机11的这种密封结构使得电机处在一个封闭、独立的空间内部,规避电机电刷工作时引燃油路的风险(转换阀内部密封失效,出现漏油的情况下);两个电机分别通过电路控制板控制,从而实现主油箱切换副油箱回油延时和副油箱切换主油箱回油延时的功能;

阀体内左右两侧的转动式阀芯单元安装腔内均通过支撑套27(支撑套通过支撑套压板271固定在阀体内)的定位各设置有一组齿轮传动结构、每组齿轮传动结构对应连接一个所述电机,每个电机通过中心小齿轮、齿轮传动结构驱动对应的两个转动式阀芯单元,实现油路的连通或断开,从而实现主副油箱燃油转换功能;

所述电机11的转轴沿中心小齿轮的安装部位设有向上伸出的延伸端,延伸端上连接有一个手动转换装置安装部,手动转换装置14伸出上盖表面的外端设有手动扳手的施力部;通过增加手动转换装置,在转换阀功能失效的前提下,能实现手工切换油路,避免车辆在转换阀功能失效的前提下,车辆无法行驶。

所述转换阀的主油箱进油口处设有燃油流量计15、燃油流量传感器,转换阀的阀体上设有环境温度传感器;设置燃油流量计,用于提供主油箱进油口的燃油流量,作为发动机启动后进油口切换的依据;设置燃油流量传感器、环境温度传感器,便于系统采集相应的信号,作为输出控制的依据,从而控制两个电机的正反转,完成转换阀的开启和关闭。

如图10所示:本实施例中所述手动转换装置14包括与电机转轴延伸端相连接的安装部、与电机的转轴之间设置有限制周向转动的结构(如这里采用电机的转轴延伸端为方形、手动转换装置对应的安装部为方形凹槽,转轴插装在方形凹槽中实现周向限位),其另一端从上盖穿出,端部设有与手动扳手头部(内六角扳手)相适应的内六角结构、构成手动扳手施力部,手动转换装置外周径向设有限位凸起141、通过压板16固定于上盖与压板之间,手动转换装置与上盖及压板之间转动配合、且通过设在限位凸起底部与上盖的台阶面之间的PTFE垫片17和星型密封圈18实现密封,PTFE垫片主要起降低旋转时的摩擦力,星型密封圈主要起防异物进入转换阀内部作用。这里所提供的手动转换装置结构简单、容易实现、使用方便,本领域技术人员可以理解的是,手动转换装置不仅限于这种结构,现有技术中其他相适应的结构同样适用。

如图7和图8所示:所述转动式阀芯单元,包括定位套19、动陶瓷片旋头20、动陶瓷片21、静陶瓷片22、橡胶密封垫23、支撑弹簧24,支撑弹簧、橡胶密封垫、静陶瓷片、动陶瓷片、动陶瓷片旋头从下向上依次安装在定位套内,静陶瓷片、动陶瓷片、动陶瓷片旋头上分别设有轴向油腔;其中橡胶密封垫起到端面密封的作用,支撑弹簧为动陶瓷片、静陶瓷片的端面密封提供一个向上的压力,静陶瓷片、动陶瓷片的密封面经加工研磨后为镜面;由于静陶瓷片、动陶瓷片密封方式,密封面经特殊加工可为镜面,在动陶瓷片的运动过程中对密封面有自净功能,故其耐杂质性能优良,寿命高。

结合图6和图7所示,描述本发明的一种齿轮传动结构:每个转动式阀芯单元的上端设有小齿轮25,左大齿轮261、右大齿262相对布置,支撑套27对四个小齿轮、左大齿轮、右大齿定位,左大齿轮261的上层扇形齿轮与其中一个电机11的中心小齿轮相啮合、右大齿262的上层扇形齿轮与另一个电机11的中心小齿轮相啮合,上层扇形齿轮上设有磁铁29;左大齿轮的下层齿轮与左侧的两个小齿轮25同时啮合,右大齿轮262的下层齿轮与右侧的两个小齿轮25同时啮合;当电机通电后,电机工作,其转轴带动中心小齿轮12转动,中心小齿轮12转动带动大齿轮26转动,大齿轮26的的转动同时带动对应的两个小齿轮25转动;动陶瓷片旋头20上部分轴与小齿轮25固定,动陶瓷片旋头下部分与动陶瓷片21卡装固定,即小齿轮25的转动,带动动陶瓷片21转动,来控制转换阀的开启和关闭;转动的角度通过大齿轮26上的磁铁29与电路控制板9上的霍尔位置传感模块来控制,磁铁29固定在大齿轮26上,磁铁29随大齿轮26转动,霍尔位置传感模块位置固定,磁铁29位置变化时(转动时),霍尔位置传感模块产生的感应电流发生变化,大齿轮26转动的角度设计为固定值,即最终感应电流的变化值为定值,通过此定值来判断大齿轮26是否转动到位。从而,实现两个电机分别控制两组转动式阀芯单元,通过中间设置两个电机、两侧设置齿轮的传动结构,布置合理,从硬件上保证了主油箱和副油箱的延时功能的实现,为解决不同规格柴油冬季混油,造成发动机启动困难问题提供结构上的支撑;

如图12所示:所述电路控制板上安装有电路控制模块,电路控制模块包括MCU单片机,与MCU单片机相连接的LDO电源模块、输入接口电路、ADC采样电路、输出接口电路、CAN总线、接地GND连线,通过设置转换阀自带的电路控制模块,检测整车CAN总线相关输入信号,从而实现自动控制油路的切换;其中:

LDO电源模块与电源正极VCC插接口引脚相连接;输入接口电路上连接有霍尔位置传感模块、并通过线路与加热器开关信号、转换信号、显示信号的插接口引脚相连接;ADC采样电路与燃油流量传感器、环境温度传感器相连接,燃油流量传感器、环境温度传感器与电源相连接;输出接口电路通过线路连接两个电机(即图12中的电机一、电机二)、主油箱副油箱油量信号切换继电器、接地GND,两个电机均与电源引脚相连接,主油箱副油箱油量信号切换继电器通过线路分别与主油箱信号、副油箱信号、燃油表信号的插接口引脚相连接;

MCU单片机通过输入接口电路得到加热器开关状态信号及转换开关的状态信号;LDO为线性电源,负责为MCU供电,支持正负60V的供电方式,输出为5V;MCU通过CAN的收发接口芯片完成和整车BCM的通讯和数据交换,为系统执行提供必要的数据支持;通过ADC采集电路,系统通过转换阀自带的环境温度传感器采集环境温度和转换阀主油箱进油口燃油流量计的读数;通过输出接口电路MCU完成输出控制,分别控制两个电机的正反转,完成转换阀的开启和关闭,通过主油箱副油箱油量信号切换继电器完成对主副油箱油位数据的切换,即:副油箱油路工作时,转换阀将副油箱油位数据输送到仪表盘,主油箱油路工作时,转换阀将副油箱油位数据输送到仪表盘;通过输入接口电路,系统可以采集到阀体开启的位置,以完成整体控制。

进一步结合图13至18所示:一种车用主副油箱燃油转换阀的转换控制方法,车用主副油箱燃油转换阀使用过程中,主副油箱燃油的转换状态包括:

状态一,即初始状态,副油箱油路与发动机油路相接通,主油箱油路与发动机油路断开;(图13所示)

状态二,将副油箱油路转换为主油箱油路,副油箱回油延时,根据设定的延时时间(延时时间可根据客户的要求调整),将发动机油路中耐低温油流回至副油箱中;(图14所示)

状态三,在完成状态二中发动机油路中耐低温油回至副油箱后,转换阀切换到主油箱油路完全与发动机油路相通,副油箱油路与发动机油路断开,整车通过主油箱普通柴油运行,车辆正常行驶;(图15所示)

状态四,此状态为车辆行驶结束,需停车时,按下转换阀控制开关,转换阀开始由主油箱油路切换为副油箱油路,将发动机油路中的普通柴油流回至主油箱,发动机油路完全为副油箱耐低温油;(图16所示)

状态五,主油箱切换至副油箱,回油延时达到设定时间后,转换阀完全切换到副油箱油路,恢复到初始状态;(图17所示)

参照图18所示,具体转换控制过程为:

整车VCC上电(ACC档位通电)后,总车控制系统会开始不间断扫描转换阀控制开关和加热状态变换状态,并根据从CAN总线中得到的汽车冷却水温、主副油箱油位来自动调整转换阀的切换;

当车辆发动机工作、同时整车电源打开后,系统首先捕捉水加热打开的开关信号,检测到转换阀控制开关处在闭合状态,此时系统开始对水加热时间进行计时,当水加热计时到达设定值t(t是整车ECU设定的时间值,由ECU来控制)和发动机水温未达到切换的标定值,系统开始进行第二步计时,设定继续加热5分钟,当发动机水温达到切换的标定值,此时系统开始自动切换到主油箱,系统开始检测燃油流量计读数,当检测到主油箱进油口流量达到设定值时,进油口立即切换,此时:主油箱进油口与发动机进油口相通,主油箱回油口与发动机回油口不通;副油箱进油口与发动机进油口不通,副油箱回油口与发动机回油口相通;(如图14所示状态)

副油箱回油切换到主油箱回油的延时时间(根据不同车型设置)设定为20-40秒,延时时间到,回油油路开始切换,此时由副油箱完全切换到主油箱,即:副油箱回油口与发动机回油口不通,主油箱回油口与发动机回油口相通;(如图15所示状态)

在主油箱工作状态,当从CAN主线中读到主油箱油位低于设定值时,控制系统会将主油箱状态自动切换到副油箱状态,使用副油箱中的燃油进行行驶;

关闭发动机(熄火)时,需手动按动转换阀控制开关、切换到副油箱状态,转换阀的电路控制模块识别转换阀控制开关信号,同时屏蔽自动功能,完全切换到副油箱状态前,主油箱回油切换到副油箱回油的延时时间(根据不同车型设置)设定为110-130秒;

延时时间到,开始切换,并完全切换到副油箱;(如图17所示状态)

当系统运行中,触发转换阀控制开关,自动模式关闭,将执行副油箱切换到主油箱,此状态如需主油箱切换到副油箱,需通过开关操作实现;

关闭整车电源、再重新上电后,系统再次执行自动模式;

当环境温度处于正常或较高温度(≥8℃)时,车辆发动机开始工作、整车电源打开后,水加热开关未启动时,系统自动切换到主油箱工作;同时监控副油箱油量,当主油箱油量低于设定的警戒值,系统自动切换为副油箱工作。

为了便于观察,还可以将主油箱副油箱转换阀控制开关设置为按钮自复位结构,对应两种颜色闪烁灯,闪烁灯颜色与在用油箱对应变化,自动切换时开关闪烁灯自动切换,主油箱、副油箱线路对应切换。

具体地:

根据不同车型,所述副油箱回油切换到主油箱回油的延时时间设定为20-40秒,通常优选设定值为30秒,即可满足大多数车型的要求, 针对特殊车型设定为20秒或40秒;

根据不同车型,所述主油箱回油切换到副油箱回油的延时时间设定为110-130秒,通过优选设定值为120秒,即可满足大多数车型的要求,针对特殊车型设定为110秒或130秒。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种车用主副油箱燃油转换阀及转换控制方法

- 一种车用主副油箱燃油转换阀