用于出井PDC钻头的处理设备

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及石油钻井领域,具体涉及用于出井PDC钻头的处理设备。

背景技术

PDC钻头,即聚晶金刚石复合片钻头,它是用聚晶金刚石做成小型切削块镶装或烧结到钻头体上而形成的。在石油钻井领域内,PDC钻头适用于软质到中硬质地层钻进使用,而这类地层又是容易诱发钻头泥包的地层,因此在大量现场施工过程中PDC钻头出井后有泥包现象的概率要远大于牙轮钻头。对于有泥包现象的PDC钻头,需要现场钻工人力去剥离包覆在钻头上的泥包岩屑,但是由于这类泥包岩屑在井内胶结压实、质地坚硬且附着性强,剥离过程十分耗费人力,现有技术中对此没有很好的解决办法。并且PDC钻头出井拆卸后,若底部朝下放置、那么最容易附着泥包岩屑的部位就面向地面、十分难以被清理;若底部朝上放置,虽然便于人工清理了,但是需要钻头丝扣端着地进行倒置,众所周知PDC钻头的丝扣端外径较小,倒置状态下及其不稳,十分容易倾倒、砸伤周围的工作人员,特别是对于12-1/2''甚至更大尺寸的PDC钻头而言,其质量极大、一旦砸到工作人员将导致严重伤害。此外,对于PDC钻头而言,每个钻头出厂都配备有一个钻头装卸器,钻头装卸器呈方形,能够卡在钻头外进行配合。

发明内容

本发明提供用于出井PDC钻头的处理设备,以解决现有技术中剥离包覆在钻头上的泥包岩屑耗费大量人力的问题,实现降低对PDC钻头泥包岩屑的剥离难度、减轻人力消耗的目的。

本发明通过下述技术方案实现:

用于出井PDC钻头的处理设备,包括箱体,所述箱体上表面设置转盘,所述转盘由驱动组件驱动进行转动,所述转盘包括呈方形的台阶面,所述台阶面用于承载钻头装卸器;还包括位于转盘下方的处理桶,所述处理桶与转盘之间动密封配合,且处理桶与箱体固定,处理桶底部设置排出阀;所述处理桶内用于容纳处理剂。

针对现有技术中剥离包覆在钻头上的泥包岩屑耗费大量人力的问题,本发明提出用于出井PDC钻头的处理设备,本设备专用于出井后有泥包现象的PDC钻头使用,能够有效降低人力消耗。设备包括箱体,箱体上表面设置转盘,转盘具体的布置方式不做限定,可以是嵌设也可以位于表面也可以内凹布置。驱动组件驱动转盘转动,驱动组件的具体位置与布局也不做限定,只要能够带动转盘进行转动即可。本发明中的转盘并非标准盘型结构,而是具有一方形的台阶面,此台阶面与现有技术中方形的钻头装卸器匹配,用于承载钻头装卸器。当钻头装卸器放置在该台阶面内时,由于两者均为方形,因此转盘转动必然带动钻头装卸器转动,进而带动卡在钻头装卸器内的PDC钻头进行转动。转盘下方是处理桶,处理桶必然也位于箱体内部,处理桶与转盘之间动密封配合,即处理桶固定在箱体内部,不随转盘进行转动,所述动密封配合通过任意现有动密封技术实现均可。处理桶内用于容纳处理剂,所述处理剂用于分散泥包岩屑,使其自动或便于剥离钻头表面,处理桶底部设置排出阀,用于更换排走废弃的处理剂。本申请使用时,首先拆卸出井PDC钻头,连接好钻头装卸器和钻头提丝;同时向处理桶内提前注入处理剂;之后通过提丝提起钻头,将钻头放入箱体内,使钻头装卸器位于转盘内的台阶面上,钻头装卸器与所述台阶面匹配,卸掉钻头提丝;再启动驱动组件,驱动转盘转动,钻头在处理剂内进行浸泡并转动。本申请的工作原理是,利用处理桶内的处理剂对包覆在钻头表面的泥包岩屑进行溶解分散处理,同时通过驱动钻头在浸泡的同时进行转动,提高处理剂对岩屑的溶解分散能力,且高速转动时能够利用离心力使岩屑产生脱离钻头表面的趋势,这样有利于处理剂将其自动剥离下来。此外,发明人在研究过程中发现,钻头上附着的泥包岩屑的压实成形是有方向性的,该方向是钻具(包括钻头)在井内正转的方向,因此钻具在井内工作时都是正向转动(因为反转具有极大的脱扣风险,在作业现在是严格禁止的),所以我们看到的出井后压实致密的泥包岩屑,实质上是沿着同一个方向(正向)不断转动的钻头逐层堆积的岩屑组合,钻具在井内始终正转,因此难以将其甩掉,而本申请可以通过驱动组件带动钻头反转,使得泥包岩屑周围的流体流态与井内完全不同甚至相反,从而有利于泥包岩屑从钻头上自动脱落,因此相较于现有技术而言还取得了意料不到的技术效果。通过本申请对泥包后的PDC钻头进行处理,显著降低了对PDC钻头泥包岩屑的剥离难度、减少了人力消耗,泥包岩屑能够自动脱落,或变得相当松散,工作人员将钻头从箱体中取出后能够轻易将其剥离。此外,本申请由于为PDC钻头设置了专用的处理设备,且整个处理过程均在箱体内进行,因此避免了现有技术中将钻头倒置处理所存在的安全隐患,显著提高了现场作业人员的安全性。

进一步的,所述转盘包括上下分布的方形通径部、圆形通径部,所述方形通径部与方形的台阶面相匹配,所述圆形通径部的内径与处理桶的内径相等;圆形通径部与处理桶之间通过轴承连接。转盘内部通径为上方方形、下方圆形,方形通径部用于与钻头拆卸器进行配套,确保钻头拆卸器在本设备内的稳定,圆形通径部与钻头外形配套,并且能够与下方的处理桶相匹配,有利于与处理桶之间的动密封配合。

进一步的,所述箱体内壁设置环形轨道,所述转盘滑动配合在所述环形轨道内;所述驱动组件包括固定套设在转盘外的环形齿条、与所述环形齿条啮合的齿轮、用于驱动所述齿轮转动的电机。箱体内壁设置环形轨道,使得转盘稳定的进行转动,避免转盘发生掉落或晃动。本方案中的驱动组件的动力来源为电机,电机通过任意现有方式进行供电,电机驱动齿轮转动,齿轮带动环形齿条转动,由于环形齿条固定套设在转盘外,因此即可带动转盘进行转动。本申请中环形齿条的设置位置不做限定,在转盘外任意部位均可。

进一步的,所述环形齿条外侧环形均布若干齿轮,每个齿轮均与环形齿条啮合;其中一个齿轮与电机的输出端相连,其余齿轮通过连接轴连接在箱体内壁,所述齿轮转动配合在对应的连接轴上。本方案中齿轮数量若干,其中只有一个与电机的输出端相连的齿轮作为主动齿轮,其余齿轮均是作为从动齿轮、通过连接轴进行转动配合,本方案显著提高了环形齿条的转动稳定性和可靠性,进而提高了转盘的转动稳定性,有利于控制转盘进行高速反转。

进一步的,所述处理桶内部底面设置伞状骨架,所述伞状骨架与处理桶同轴,伞状骨架的高度自中心向四周逐渐降低;所述处理桶内部侧壁设置若干刮除件。作为本申请的主要发明点之一,本方案在处理桶内部底面设置伞状骨架,伞状骨架与处理桶同轴,伞状骨架的高度自中心向四周逐渐降低,伞状骨架即伞状分布的骨架,其中心为最高点,以中心为起点向四周发散并逐渐降低高度至处理桶底面。伞状骨架的设置考虑了如下因素:(1)出井钻头一般在底部水眼周围泥包现象最为严重,且由于钻头喷嘴的高压射流对岩屑的压实作用,因此钻头底部位置的泥包岩屑对于钻工而言最为难以清除;(2)由于钻头出井拆卸后底部朝下放置在地面,更加导致了喷嘴周围的泥包岩屑不便人工剥离;(3)PDC钻头底部中心位置向内凹陷,更是为人工剥离泥包岩屑制造了难度。本方案通过伞状骨架的设置,当钻头进入处理桶时,钻头下压使伞状骨架产生形变,同时伞状骨架进入钻头底部的凹陷位置,可以对其中的泥包岩屑进行破碎,特别是当钻头开始转动后,伞状骨架能够对钻头底部喷嘴附近的泥包岩屑进行充分搅动破碎,达到良好的剥离效果;并且由于钻头底部并非平整,而是具有较多细小的凹凸,因此使用伞状骨架能够充分利用骨架结构的韧性对这类凹凸进行自适应、充分利用了伞状骨架的形变与复位能力实现了对钻头底部泥包岩屑的剥离,克服了前述现有技术中对钻头底部泥包岩屑的剥离难题。此外,本方案还在处理桶内部侧壁设置若干刮除件,刮除件的主要作用是对于钻头侧面流道槽内的泥包岩屑进行破碎剥离。

进一步的,所述刮除件为两端固定在处理桶内壁的弧形金属丝。弧形金属丝作为刮除件使用,同样利用其韧性进行形变与复位,能够对钻头侧面流道槽与保径部之间的径向差异进行自适应,当弧形金属丝正对钻头保径部时被压缩产生形变,当弧形金属丝正对钻头流道槽时自动复位进入流道槽中对泥包岩屑进行破碎剥离,从而实现了对钻头流道槽内的泥包岩屑进行自动破碎的效果。

进一步的,所述处理桶内部侧壁设置若干凹槽,所述刮除件滑动配合在凹槽内,且刮除件为尖端朝向处理桶内部方向的锥体,刮除件表面设置若干凸楞,刮除件与凹槽槽底之间连接压簧。本方案中刮除件为滑动配合在凹槽内的锥体,凹槽设置在处理桶内壁,锥体的尖端朝向处理桶内部方向,在压簧作用下使得锥体自然具有向凹槽外移动的趋势。当锥体正对钻头保径部时,保径部向内挤压锥体,进一步压缩压簧,使得锥体收缩至凹槽内;当锥体正对钻头流道槽时,压簧将锥体向外推出,通过锥体对流道槽中的泥包岩屑进行破碎剥离。此外,刮除件表面设置若干凸楞,用于增大与泥包岩屑间的作用区域,更加有效的对泥包岩屑进行破碎分散,使其快速剥离。

进一步的,所述箱体内设置若干环形均布的水泵,水泵的上水端、出水端分别连接上水通道、排水通道,所述上水通道连通至处理桶侧壁底部,所述排水通道连通至处理桶侧壁顶部。钻头上附着的泥包岩屑在井内始终受到钻井液以自下而上的流态冲刷,使得岩屑被压实的方向是由下往上的,由于钻井工程时井内始终进行正循环,即环空岩屑始终是自下而上流动的,因此该流态的钻井液只能够对泥包岩屑不断的进行压实,导致岩屑难以自动脱落钻头加重泥包现象。而本方案中反其道而行,将水泵上水端的上水通道设置在处理桶侧壁底部、将水泵出水端的排水通道设置在处理桶侧壁顶部,通过水泵使得处理剂在处理桶内自循环,且对于钻头而言,其外部的液体是自上而下流动的,这与井内钻井液的流向完全相反,因此能够对泥包岩屑进行反向冲刷,有利于对其致密压实结构进行冲刷瓦解,进而有利于泥包岩屑的快速剥离。

进一步的,还包括与所述箱体上表面相匹配的箱盖,箱盖底部设置凹面朝下的弧形传导件,所述弧形传导件与位于箱盖内部的振动电机相连。当钻头和钻头装卸器一同放入箱体内后,盖上箱盖进行封闭作业。此时箱盖底部的弧形传导件罩在钻头的螺纹端,启动振动电机时,弧形传导件进行振动,并将振动传递至钻头上,通过对钻头进行主动振动,能够有效配合其余处理方式,进而显著增强对钻头上的泥包岩屑的剥离效果。

进一步的,所述处理剂包括如下质量百分比的组分:分散剂25~30%,表面活性剂20~25%,降粘剂3~6%,余量为水。本方案中的处理剂加入了大量的分散剂和表面活性剂,这与现有技术中任意钻井液均有显著区别,且相较于完全使用清水而言,大量的分散剂能够有效对泥质岩屑进行分散,有利于快速对岩屑进行溶解,使致密胶结的泥包岩屑分散为细小颗粒,破坏其胶结结构,有利于对泥包岩屑的快速剥离。此外,大量的表面活性剂用于改变泥包岩屑表面的润湿性能,进而有利于促进其整体脱落、便于整体剥离。

本发明与现有技术相比,具有如下的优点和有益效果:

1、本发明用于出井PDC钻头的处理设备,利用处理桶内的处理剂对包覆在钻头表面的泥包岩屑进行溶解分散处理,同时通过驱动钻头在浸泡的同时进行转动,提高处理剂对岩屑的溶解分散能力,且高速转动时能够利用离心力使岩屑产生脱离钻头表面的趋势,这样有利于处理剂将其自动剥离下来。

2、本发明用于出井PDC钻头的处理设备,可以通过驱动组件带动钻头反转,使得泥包岩屑周围的流体流动方向与井内相反,从而有利于泥包岩屑从钻头上自动脱落,显著降低了对PDC钻头泥包岩屑的剥离难度、减少了人力消耗,泥包岩屑能够变得相当松散甚至能够自动脱落。

3、本发明用于出井PDC钻头的处理设备,通过伞状骨架的设置,当钻头进入处理桶时,钻头下压使伞状骨架产生形变,同时伞状骨架进入钻头底部的凹陷位置,可以对其中的泥包岩屑进行破碎,特别是当钻头开始转动后,伞状骨架能够对钻头底部喷嘴附近的泥包岩屑进行充分搅动破碎,达到良好的剥离效果;并且由于钻头底部并非平整,而是具有较多细小的凹凸,因此使用伞状骨架能够充分利用骨架结构的韧性对这类凹凸进行自适应、充分利用了伞状骨架的形变与复位能力实现了对钻头底部泥包岩屑的剥离。

4、本发明用于出井PDC钻头的处理设备,利用刮除件实现了对钻头流道槽内的泥包岩屑进行自动破碎的效果。

5、本发明用于出井PDC钻头的处理设备,通过水泵使得处理剂在处理桶内自循环,且对于钻头而言外部的液体是自上而下流动的,这与井内钻井液的流向完全相反,因此能够对泥包岩屑进行反向冲刷,有利于对其致密压实结构进行冲刷瓦解,进而有利于泥包岩屑的快速剥离。

6、本发明用于出井PDC钻头的处理设备,箱盖底部的弧形传导件罩在钻头的螺纹端,启动振动电机时,弧形传导件进行振动,并将振动传递至钻头上,通过对钻头进行主动振动,能够有效配合其余处理方式,进而显著增强对钻头上的泥包岩屑的剥离效果。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

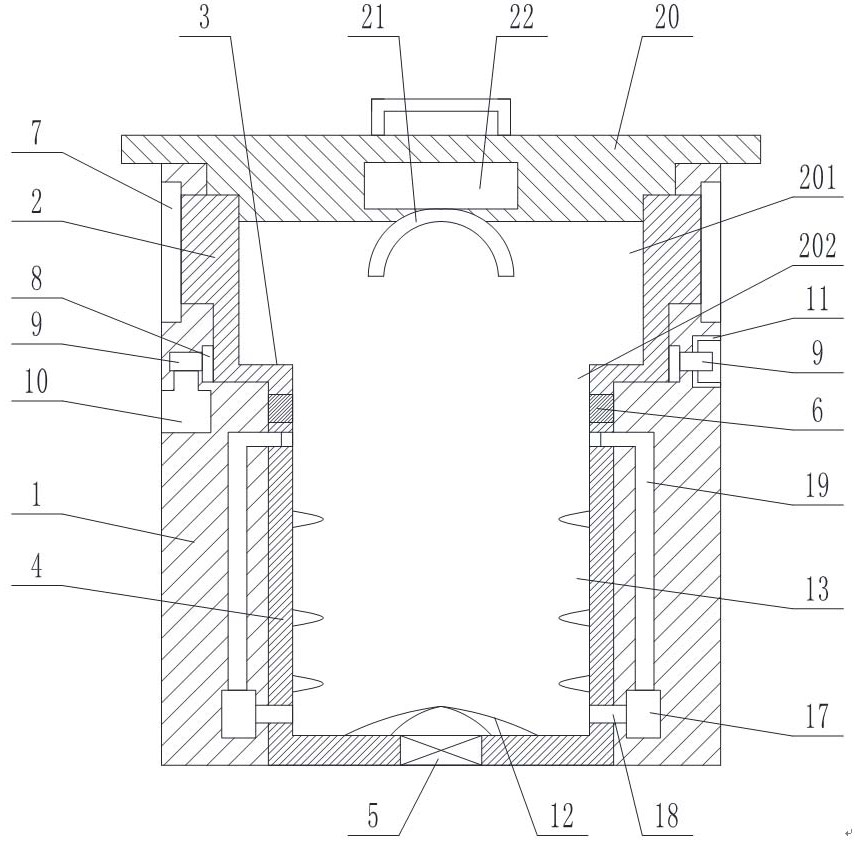

图1为本发明具体实施例的结构示意图;

图2为本发明具体实施例的剖视图;

图3为本发明具体实施例中伞状骨架的示意图;

图4为本发明具体实施例中刮除件的剖视图。

附图中标记及对应的零部件名称:

1-箱体,2-转盘,201-方形通径部,202-圆形通径部,3-台阶面,4-处理桶,5-排出阀,6-轴承,7-环形轨道,8-环形齿条,9-齿轮,10-电机,11-连接轴,12-伞状骨架,13-刮除件,14-凹槽,15-凸楞,16-压簧,17-水泵,18-上水通道,19-排水通道,20-箱盖,21-弧形传导件,22-振动电机。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。在本申请的描述中,需要理解的是,术语“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“高”、“低”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请保护范围的限制。

实施例1:

如图1与图2所示的用于出井PDC钻头的处理设备,适用于出井后有泥包现象的PDC钻头的自动处理,包括箱体1,所述箱体1上表面设置转盘2,所述转盘2由驱动组件驱动进行转动,所述转盘2包括呈方形的台阶面3,所述台阶面3用于承载钻头装卸器;还包括位于转盘2下方的处理桶4,所述处理桶4与转盘2之间动密封配合,且处理桶4与箱体1固定,处理桶4底部设置排出阀5;所述处理桶4内用于容纳处理剂。所述转盘2包括上下分布的方形通径部201、圆形通径部202,所述方形通径部201与方形的台阶面3相匹配,所述圆形通径部202的内径与处理桶4的内径相等;圆形通径部202与处理桶4之间通过轴承6连接。

本实施例的使用过程包括:首先拆卸出井PDC钻头,连接好钻头装卸器和钻头提丝;同时向处理桶内提前注入处理剂;之后通过提丝提起钻头,将钻头放入箱体内,使钻头装卸器位于转盘内的台阶面上,钻头装卸器与所述台阶面匹配,卸掉钻头提丝;再启动驱动组件,驱动转盘转动,钻头在处理剂内进行浸泡并转动。

本实施例使用时对泥包钻头的浸泡时间控制在不低于1h,当然,浸泡时间越久,处理效果越好。

实施例2:

如图1与图2所示的用于出井PDC钻头的处理设备,在实施例1的基础上,所述箱体1内壁设置环形轨道7,所述转盘2滑动配合在所述环形轨道7内;所述驱动组件包括固定套设在转盘2外的环形齿条8、与所述环形齿条8啮合的齿轮9、用于驱动所述齿轮9转动的电机10;所述环形齿条8外侧环形均布若干齿轮9,每个齿轮9均与环形齿条8啮合;其中一个齿轮9与电机10的输出端相连,其余齿轮9通过连接轴11连接在箱体1内壁,所述齿轮9转动配合在对应的连接轴11上。

实施例3:

如图1与图2所示的用于出井PDC钻头的处理设备,在上述任一实施例的基础上,所述处理桶4内部底面设置如图3所示的伞状骨架12,所述伞状骨架12与处理桶4同轴,伞状骨架12的高度自中心向四周逐渐降低;所述处理桶4内部侧壁设置若干刮除件13;所述箱体1内设置若干环形均布的水泵17,水泵17的上水端、出水端分别连接上水通道18、排水通道19,所述上水通道18连通至处理桶4侧壁底部,所述排水通道19连通至处理桶4侧壁顶部;还包括与所述箱体1上表面相匹配的箱盖20,箱盖20底部设置凹面朝下的弧形传导件21,所述弧形传导件21与位于箱盖20内部的振动电机22相连。

本实施例通过伞状骨架12的设置,当钻头进入处理桶时,钻头下压使伞状骨架12产生形变,同时伞状骨架12进入钻头底部的凹陷位置,可以对其中的泥包岩屑进行破碎,特别是当钻头开始转动后,伞状骨架12能够对钻头底部喷嘴附近的泥包岩屑进行充分搅动破碎,达到良好的剥离效果;并且由于钻头底部并非平整,而是具有较多细小的凹凸,因此使用伞状骨架12能够充分利用骨架结构的韧性对这类凹凸进行自适应、充分利用了伞状骨架12的形变与复位能力实现了对钻头底部泥包岩屑的剥离。

优选的,所述水泵使用增压泵,并在排水通道端部设置喷嘴,增大喷射的水流压力,更加提供反向冲刷的效果。

优选的,弧形传导件可设置为伸缩式的,在自然状态下由重力作用向下伸长,进而确保与钻头螺纹端的充分接触。

本实施例中如图2所示,刮除件13为两端固定在处理桶4内壁的弧形金属丝。

实施例4:

本实施例与实施例3不同的是,如图4所示,处理桶4内部侧壁设置若干凹槽14,所述刮除件13滑动配合在凹槽14内,且刮除件13为尖端朝向处理桶4内部方向的锥体,刮除件13表面设置若干凸楞15,刮除件13与凹槽14槽底之间连接压簧16。

实施例5:

用于出井PDC钻头泥包处理的处理剂,可用于上述任一实施例,包括如下质量百分比的组分:分散剂25~30%,表面活性剂20~25%,降粘剂3~6%,余量为水。

本实施例的处理剂专用于出井PDC钻头泥包处理,现有技术中未有这类专用配方,为此发明人进行了针对性的设计:本实施例的处理剂加入了大量的分散剂和表面活性剂,这与现有技术中任意钻井液均有显著区别,且相较于完全使用清水而言,大量的分散剂能够有效对泥质岩屑进行分散,有利于快速对岩屑进行溶解,使致密胶结的泥包岩屑分散为细小颗粒,破坏其胶结结构,有利于对泥包岩屑的快速剥离。此外,大量的表面活性剂用于改变泥包岩屑表面的润湿性能,进而有利于促进其整体脱落、便于整体脱离。降粘剂主要用于降低处理剂在工作一段时间后的粘度,以减轻水泵的工作压力。

本方案中对于海上油田的钻井施工而言,余量的水优先使用分散性更好且无成本和储量制约的海水。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 用于出井PDC钻头的处理设备

- 用于出井PDC钻头的处理设备