有机发光器件

文献发布时间:2023-06-19 11:39:06

技术领域

本申请主张基于2019年3月15日的韩国专利申请第10-2019-0030168号和2020年3月12日的韩国专利申请第10-2020-0030989号的优先权,包含该韩国专利申请的文献中公开的全部内容作为本说明书的一部分。

本发明涉及驱动电压低、发光效率高、寿命优异的有机发光器件。

背景技术

通常情况下,有机发光现象是指利用有机物质将电能转换为光能的现象。利用有机发光现象的有机发光器件具有宽视角、优异的对比度、快速响应时间,亮度、驱动电压和响应速度特性优异,因此正在进行大量的研究。

有机发光器件通常具有包括阳极和阴极以及位于上述阳极与阴极之间的有机物层的结构。为了提高有机发光器件的效率和稳定性,上述有机物层大多情况下由分别利用不同的物质构成的多层结构形成,例如,可以由空穴注入层、空穴传输层、发光层、电子传输层、电子注入层等形成。对于这样的有机发光器件的结构而言,如果在两电极之间施加电压,则空穴从阳极注入有机物层,电子从阴极注入有机物层,当所注入的空穴和电子相遇时会形成激子(exciton),该激子重新跃迁至基态时就会发出光。

对用于如上所述的有机发光器件的有机物,持续要求开发新的材料。

现有技术文献

专利文献

(专利文献0001)韩国专利公开号第10-2000-0051826号

发明内容

技术课题

本发明涉及驱动电压低、发光效率高、寿命优异的有机发光器件。

课题的解决方法

为了解决上述课题,本发明提供下述的有机发光器件。

根据本发明的有机发光器件,其中,包括:

第一电极;

与上述第一电极对置而具备的第二电极;以及

具备在上述第一电极与上述第二电极之间的发光层,

上述发光层包含由下述化学式1表示的第一化合物和由下述化学式2表示的第二化合物,

[化学式1]

在上述化学式1中,

X

Ar

Z各自独立地为氢或氘,或者Z中相邻的两个可以彼此结合而形成C

在这里,上述C

n为0至6的整数,

A为由下述化学式1-1表示的取代基,

[化学式1-1]

在上述化学式1-1中,

R

在这里,上述C

D是指氘,

m为0至6的整数,

[化学式2]

在上述化学式2中,

T

L

Ar

发明效果

上述的有机发光器件在发光层中同时包含第一化合物和第二化合物作为主体物质,从而可以显示低驱动电压、高发光效率和长寿命特性。

附图说明

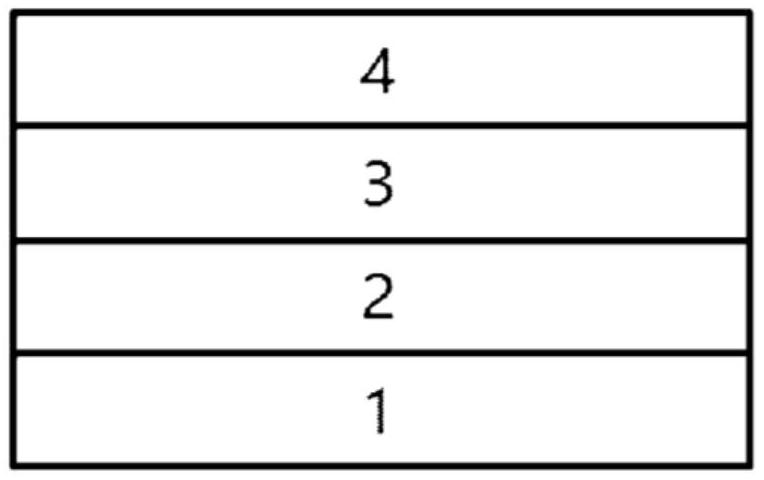

图1图示了由基板1、阳极2、发光层3和阴极4构成的有机发光器件。

图2图示了由基板1、阳极2、空穴注入层5、空穴传输层6、发光层3、电子抑制层7、空穴阻挡层8、电子注入和传输层8、以及阴极4构成的有机发光器件的例子。

具体实施方式

下面,为了帮助理解本发明而更详细地进行说明。

(用语的定义)

在本说明书中,

在本说明书中,“取代或未取代的”这一用语是指被选自氘;卤素基团;氰基;硝基;羟基;羰基;酯基;酰亚胺基;氨基;氧化膦基;烷氧基;芳氧基;烷基硫基(

在本说明书中,羰基的碳原子数没有特别限定,但优选碳原子数为1至40。具体而言,可以为如下结构的化合物,但并不限定于此。

在本说明书中,酯基中,酯基的氧可以被碳原子数1至25的直链、支链或环状的烷基、或者碳原子数6至25的芳基取代。具体而言,可以为下述结构式的化合物,但并不限定于此。

在本说明书中,酰亚胺基的碳原子数没有特别限定,但优选碳原子数为1至25。具体而言,可以为如下结构的化合物,但并不限定于此。

在本说明书中,甲硅烷基具体有三甲基甲硅烷基、三乙基甲硅烷基、叔丁基二甲基甲硅烷基、乙烯基二甲基甲硅烷基、丙基二甲基甲硅烷基、三苯基甲硅烷基、二苯基甲硅烷基、苯基甲硅烷基等,但并不限定于此。

在本说明书中,硼基具体有三甲基硼基、三乙基硼基、叔丁基二甲基硼基、三苯基硼基、苯基硼基等,但并不限定于此。

在本说明书中,作为卤素基团的例子,有氟、氯、溴或碘。

在本说明书中,上述烷基可以为直链或支链,碳原子数没有特别限定,但优选为1至40。根据一实施方式,上述烷基的碳原子数为1至20。根据另一实施方式,上述烷基的碳原子数为1至10。根据另一实施方式,上述烷基的碳原子数为1至6。作为烷基的具体例,有甲基、乙基、丙基、正丙基、异丙基、丁基、正丁基、异丁基、叔丁基、仲丁基、1-甲基-丁基、1-乙基-丁基、戊基、正戊基、异戊基、新戊基、叔戊基、己基、正己基、1-甲基戊基、2-甲基戊基、4-甲基-2-戊基、3,3-二甲基丁基、2-乙基丁基、庚基、正庚基、1-甲基己基、环戊基甲基、环己基甲基、辛基、正辛基、叔辛基、1-甲基庚基、2-乙基己基、2-丙基戊基、正壬基、2,2-二甲基庚基、1-乙基-丙基、1,1-二甲基-丙基、异己基、2-甲基戊基、4-甲基己基、5-甲基己基等,但并不限定于此。

在本说明书中,上述烯基可以为直链或支链,碳原子数没有特别限定,但优选为2至40。根据一实施方式,上述烯基的碳原子数为2至20。根据另一实施方式,上述烯基的碳原子数为2至10。根据另一实施方式,上述烯基的碳原子数为2至6。作为具体例,有乙烯基、1-丙烯基、异丙烯基、1-丁烯基、2-丁烯基、3-丁烯基、1-戊烯基、2-戊烯基、3-戊烯基、3-甲基-1-丁烯基、1,3-丁二烯基、烯丙基、1-苯基乙烯-1-基、2-苯基乙烯-1-基、2,2-二苯基乙烯-1-基、2-苯基-2-(萘-1-基)乙烯-1-基、2,2-双(二苯-1-基)乙烯-1-基、茋基、苯乙烯基等,但并不限定于此。

在本说明书中,环烷基没有特别限定,但优选为碳原子数3至60的环烷基,根据一实施方式,上述环烷基的碳原子数为3至30。根据另一实施方式,上述环烷基的碳原子数为3至20。根据另一实施方式,上述环烷基的碳原子数为3至6。具体而言,有环丙基、环丁基、环戊基、3-甲基环戊基、2,3-二甲基环戊基、环己基、3-甲基环己基、4-甲基环己基、2,3-二甲基环己基、3,4,5-三甲基环己基、4-叔丁基环己基、环庚基、环辛基等,但并不限定于此。

在本说明书中,芳基没有特别限定,但优选为碳原子数6至60的芳基,可以为单环芳基或多环芳基。根据一实施方式,上述芳基的碳原子数为6至30。根据一实施方式,上述芳基的碳原子数为6至20。关于上述芳基,作为单环芳基,可以为苯基、联苯基、三联苯基等,但并不限定于此。作为上述多环芳基,可以为萘基、蒽基、菲基、芘基、苝基、

在本说明书中,芴基可以被取代,2个取代基可以彼此结合而形成螺结构。在上述芴基被取代的情况下,可以为

在本说明书中,杂芳基是包含O、N、Si和S中的1个以上作为杂原子的杂芳基,碳原子数没有特别限定,但优选碳原子数为2至60。作为杂芳基的例子,有噻吩基、呋喃基、吡咯基、咪唑基、噻唑基、

本说明书中所使用的用语“芳香族环”理解为不仅包括只包含碳原子作为成环原子且整个分子具有芳香性(aromaticity)的稠合单环或稠合多环的环,还包括如芴环等的复数个具有芳香性的稠合单环的环与相邻的取代基之间连接而形成的稠合多环的环。这时,上述芳香族环的碳原子数为6至60、或者6至30、或者6至20,但并不限定于此。此外,作为上述芳香族环,可以成为苯环、萘环、蒽环、菲环、芘环、芴环等,但并不限定于此。

本说明书中所使用的用语“芳香族杂环(heterocyclic ring)”是指除了碳原子以外还包含O、N和S中的1个以上的杂原子作为成环原子,且整个分子具有芳香性的稠合杂单环或稠合杂多环的环。上述杂环的碳原子数为2至60、或者2至30、或者2至20,但并不限定于此。此外,作为上述杂环,可以成为苯并呋喃环、苯并噻吩环、二苯并呋喃环、二苯并噻吩环等,但并不限定于此。

在本说明书中,芳烷基、芳烯基、烷基芳基、芳基胺基中的芳基与上述芳基的例示相同。在本说明书中,芳烷基、烷基芳基、烷基胺基中的烷基与上述烷基的例示相同。在本说明书中,杂芳基胺中的杂芳基可以适用上述关于杂芳基的说明。在本说明书中,芳烯基中的烯基与上述烯基的例示相同。在本说明书中,亚芳基为2价基团,除此以外,可以适用上述关于芳基的说明。在本说明书中,亚杂芳基为2价基团,除此以外,可以适用上述关于杂芳基的说明。在本说明书中,烃环不是1价基团,而是2个取代基结合而成,除此以外,可以适用上述关于芳基或环烷基的说明。在本说明书中,杂环不是1价基团,而是2个取代基结合而成,除此以外,可以适用上述关于杂芳基的说明。

下面,按照各构成对本发明详细地进行说明。

第一电极和第二电极

根据一实施例的有机发光器件在基板上包括第一电极、以及与上述第一电极对置而具备的第二电极,这时,上述第一电极为阳极时,上述第二电极为阴极,上述第一电极为阴极时,上述第二电极为阳极。

具体而言,上述有机发光器件可以是在基板上依次层叠有阳极、发光层和阴极的正向结构(正常型(normal type))的有机发光器件。与此不同,上述有机发光器件可以是在基板上依次层叠有阴极、发光层和阳极的逆向结构(倒置型(inverted type))的有机发光器件。

作为上述阳极物质,通常为了使空穴能够顺利地向有机物层注入,优选为功函数大的物质。作为上述阳极物质的具体例,有钒、铬、铜、锌、金等金属或它们的合金;氧化锌、氧化铟、氧化铟锡(ITO)、氧化铟锌(IZO)等金属氧化物;ZnO:Al或SNO

作为上述阴极物质,通常为了使电子容易地向有机物层注入,优选为功函数小的物质。作为上述阴极物质的具体例,有镁、钙、钠、钾、钛、铟、钇、锂、钆、铝、银、锡和铅等金属或它们的合金;LiF/Al或LiO

发光层

根据一实施例的有机发光器件包括具备在上述第一电极和第二电极之间的、作为从空穴传输层和电子传输层传输的空穴和电子结合而发出可见光区域的光的层的发光层,上述发光层包含由上述化学式1表示的第一化合物和由上述化学式2表示的第二化合物。

这时,在上述发光层内,上述第一化合物和上述第二化合物均用作主体材料。具体而言,上述第一化合物为N型主体物质,上述第二化合物为P型主体物质,有机发光器件的发光层同时包含这样的N型主体物质和P型主体物质时,与使用单一物质主体的情况相比,可以在效率和寿命方面显示改善的效果。

特别是,上述第一化合物具有含N六元-杂环基和A取代基(苯并咔唑基系取代基)均结合在二苯并噻吩系核的一个苯环中的结构。具有这样的结构的第一化合物与具有含N六元-杂环基和A取代基(苯并咔唑基系取代基)分别结合在二苯并噻吩系核的不同苯环中的结构的化合物以及结合有取代/未取代的咔唑基取代基代替上述A取代基(苯并咔唑基系取代基)的化合物相比,对于电子和空穴的稳定性高,可以稳定地维持电子和空穴的平衡。因此,采用上述第一化合物的有机发光器件与(1)具有含N六元-杂环基和A取代基(苯并咔唑基系取代基)分别结合在二苯并噻吩系核的不同苯环中的结构的化合物以及(2)采用了结合有取代/未取代的咔唑基取代基代替上述A取代基(苯并咔唑基系取代基)的化合物的有机发光器件相比,显示低驱动电压、高效率和长寿命的特性。

优选地,上述第一化合物根据上述二苯并噻吩系核中的含N六元-杂环基的结合位置,由下述化学式1A至1D中的任一个表示:

在上述化学式1A至1D中,

对于各取代基的说明与上述化学式1中的定义相同。

优选地,X

优选地,Z各自独立地为氢或氘,或者Z中相邻的两个可以彼此结合而形成未被取代或被氘取代的C

这时,表示Z的个数的n为0、1、2、3、4、5或6。

更具体而言,上述第一化合物可以由下述化学式1A-1至1D-1中的任一个表示:

在上述化学式1A-1至1D-1中,

Z

Z

Ar

具体而言,在上述化学式1A-1中,

Z

Z

Z

另外,在上述化学式1B-1中,

Z

Z

Z

另外,在上述化学式1C-1中,

Z

Z

Z

具体而言,在上述化学式1D-1中,

Z

Z

Z

另外,上述第一化合物可以由下述化学式3-1至3-7中的任一个表示:

在上述化学式3-1至3-7中,

R各自独立地为氢或氘,

A、Ar

优选地,Ar

更优选地,Ar

在这里,Ar

最优选地,Ar

这时,Ar

另外,在由上述化学式1-1表示的取代基A中,R

这时,表示氘(D)的个数的m为0、1、2、3、4、5或6。

例如,A为由下述化学式a1至a4表示的取代基中的任一个:

上述第一化合物的具体例如下所示:

另一方面,作为一个例子,由上述化学式1表示的化合物可以通过如下述反应式1所示的制造方法进行制造。

[反应式1]

在上述反应式1中,X各自独立地为卤素,优选为溴或氯,对于其它取代基的定义与上述说明的相同。

具体而言,由上述化学式1表示的化合物是通过胺取代反应来结合起始物质SM1和SM2而制造的。这样的胺取代反应优选在钯催化剂和碱的存在下进行。此外,用于上述胺取代反应的反应基团可以适当地变更,由化学式1表示的化合物的制造方法可以在后述的制造例中更具体化。

另一方面,上述第二化合物为联咔唑系化合物,优选具有T

最优选地,T

[化学式2-1]

在上述化学式2-1中,

D是指氘,

r和s各自独立地为0至7的整数,

对于各取代基的说明与上述化学式2中的定义相同。

优选地,L

更优选地,L

优选地,Ar

更优选地,Ar

在这里,Ar

最优选地,Ar

这时,Ar

优选地,上述第二化合物由下述化学式2-2表示:

[化学式2-2]

在上述化学式2-2中,

L

Ar

上述第二化合物的具体例如下所示:

另一方面,作为一个例子,由上述化学式2表示的化合物可以通过如下述反应式2所示的制造方法进行制造。

[反应式2]

在上述反应式2中,X各自独立地为卤素,优选为溴或氯,对于其它取代基的定义与上述说明相同。

具体而言,由上述化学式2表示的化合物是通过铃木偶联(Suzuki-coupling)反应来结合起始物质SM3和SM4而制造的。这样的铃木偶联(Suzuki-coupling)反应优选在钯催化剂和碱的存在下进行。此外,用于上述铃木偶联(Suzuki-coupling)反应的反应基团可以适当地变更,由上述化学式2表示的化合物的制造方法可以在后述的制造例中更具体化。

这样的第一化合物和上述第二化合物以99∶1至1∶99的重量比,更优选以50∶50的重量比包含在上述发光层内,对于实现高效率和长寿命的器件而言是优选的。

另一方面,上述发光层除上述主体材料以外还包含掺杂剂材料。作为这样的掺杂剂材料,有芳香族胺衍生物、苯乙烯基胺化合物、硼配合物、荧蒽化合物、金属配合物等。具体而言,芳香族胺衍生物是具有取代或未取代的芳基氨基的芳香族稠环衍生物,有具有芳基氨基的芘、蒽、

优选地,上述发光层可以包含如下所示的铱配位化合物作为掺杂剂材料,但并不限定于此。

空穴注入层

根据一实施例的有机发光器件可以在上述阳极上进一步包括空穴注入层。上述空穴注入层由空穴注入物质形成,作为空穴注入物质,优选为如下化合物:具有传输空穴的能力,具有注入来自阳极的空穴的效果,具有对于发光层或发光材料的优异的空穴注入效果,防止发光层中生成的激子向电子注入层或电子注入材料迁移,而且薄膜形成能力优异的化合物。

作为上述空穴注入物质的具体例,有金属卟啉(porphyrin)、低聚噻吩、芳基胺系有机物、六腈六氮杂苯并菲系有机物、喹吖啶酮(quinacridone)系有机物、苝(perylene)系有机物、蒽醌及聚苯胺和聚噻吩系的导电性高分子等,但不仅限于此。

空穴传输层

根据一实施例的有机发光器件可以在上述阳极上或者形成在上述阳极上的空穴注入层上进一步包括空穴传输层。上述空穴传输层是接收来自阳极或形成在阳极上的空穴注入层的空穴并将空穴传输至发光层的层,包含在上述空穴传输层中的空穴传输物质是能够接收来自阳极或空穴注入层的空穴并将其转移至发光层的物质,对空穴的迁移率大的物质是合适的。

作为上述空穴传输物质的具体例,有芳基胺系有机物、导电性高分子、以及同时存在共轭部分和非共轭部分的嵌段共聚物等,但并不限定于此。

电子抑制层

根据一实施例的有机发光器件可以在上述空穴传输层上进一步包括电子抑制层。上述电子抑制层是指形成在上述空穴传输层上,优选与发光层相接而具备,通过调节空穴迁移率,防止电子的过度迁移而提高空穴-电子之间的结合几率,从而起到改善有机发光器件的效率的作用的层。上述电子抑制层包含电子阻挡物质,作为这样的电子阻挡物质的例子,使用由上述化学式1表示的化合物,或者可以使用芳基胺系的有机物等,但并不限定于此。

空穴阻挡层

根据一实施例的有机发光器件可以在上述发光层上进一步包括空穴阻挡层。上述空穴阻挡层是指形成在发光层上,优选与发光层相接而具备,通过调节空穴电子迁移率,防止空穴的过度迁移而提高空穴-电子之间的结合几率,从而起到改善有机发光器件的效率的作用的层。上述空穴阻挡层包含空穴阻挡物质,作为这样的空穴阻挡物质的例子,可以使用包含三嗪的吖嗪类衍生物、三唑衍生物、

电子传输层

根据一实施例的有机发光器件可以在上述发光层上、或者上述空穴阻挡层上包括电子传输层。上述电子传输层是从阴极或后述的电子注入层接收电子并将电子传输至发光层的层,作为包含在上述电子传输层中的电子传输物质,能够从阴极良好地接收电子并将其转移至发光层的、对电子的迁移率大的物质是合适的。

作为上述电子传输物质的具体例,有吡啶衍生物、嘧啶衍生物、三唑衍生物、8-羟基喹啉的Al配合物、包含Alq

电子注入层

根据一实施例的有机发光器件可以在上述电子传输层与阴极之间进一步包括电子注入层。上述电子注入层是注入来自阴极的电子的层,包含在上述电子注入层中的电子注入物质优选为如下化合物:具有传输电子的能力,具有注入来自阴极的电子的效果,具有对于发光层或发光材料的优异的电子注入效果,防止发光层中生成的激子向空穴注入层迁移,而且薄膜形成能力优异的化合物。

作为可以用作上述电子注入层的物质的具体例,有LiF、NaCl、CsF、Li

作为上述金属配位化合物,有8-羟基喹啉锂、双(8-羟基喹啉)锌、双(8-羟基喹啉)铜、双(8-羟基喹啉)锰、三(8-羟基喹啉)铝、三(2-甲基-8-羟基喹啉)铝、三(8-羟基喹啉)镓、双(10-羟基苯并[h]喹啉)铍、双(10-羟基苯并[h]喹啉)锌、双(2-甲基-8-喹啉)氯化镓、双(2-甲基-8-喹啉)(邻甲酚)镓、双(2-甲基-8-喹啉)(1-萘酚)铝、双(2-甲基-8-喹啉)(2-萘酚)镓等,但并不限定于此。

另一方面,上述的电子传输层和电子注入层也能够以同时实施将接收的电子传输至发光层的电子传输层和电子注入层的作用的电子注入和传输层的形态具备。

有机发光器件

根据一实施例,将上述第一电极为阳极且上述第二电极为阴极的有机发光器件的结构例示于图1。图1图示了由基板1、阳极2、发光层3和阴极4构成的有机发光器件的例子。在如上所述的结构中,上述第一化合物和上述第二化合物可以包含在上述发光层中。

根据另一实施例,将上述第一电极为阳极,上述第二电极为阴极的有机发光器件的结构例示于图2。图2图示了由基板1、阳极2、空穴注入层5、空穴传输层6、发光层3、电子抑制层7、空穴阻挡层8、电子注入和传输层8、以及阴极4构成的有机发光器件的例子。在如上所述的结构中,上述第一化合物和上述第二化合物可以包含在上述发光层中。

根据本发明的有机发光器件可以通过依次层叠上述的构成而制造。这时,可以如下制造:利用溅射法(sputtering)或电子束蒸发法(e-beam evaporation)之类的PVD(physical Vapor Deposition:物理气相沉积)方法,在基板上蒸镀金属或具有导电性的金属氧化物或它们的合金而形成阳极,然后在该阳极上形成上述的各层,之后在该层上蒸镀可用作阴极的物质而制造。除了这种方法以外,也可以在基板上依次蒸镀阴极物质、有机物层、阳极物质而制造有机发光器件。此外,发光层不仅可以利用真空蒸镀法,还可以利用溶液涂布法来形成主体和掺杂剂。在这里,所谓溶液涂布法是指旋涂法、浸涂法、刮涂法、喷墨印刷法、丝网印刷法、喷雾法、辊涂法等,但不仅限于此。

除了这些方法以外,也可以在基板上依次蒸镀阴极物质、有机物层、阳极物质而制造有机发光器件(WO2003/012890)。但是,制造方法并不限定于此。

另一方面,根据所使用的材料,根据本发明的有机发光器件可以为顶部发光型、底部发光型或双向发光型。

上述有机发光器件的制造在以下实施例中具体地进行说明。但是,下述实施例用于例示本发明,本发明的范围并不限定于此。

合成例1-1:化合物1-1的制造

在氮气氛下,将中间体1-1-1(10g,22.2mmol)、化合物a(5.3g,24.4mmol)、叔丁醇钠(sodium tert-butoxide)(4.3g,44.4mmol)加入到200ml的二甲苯(Xylene)中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(bis(tri-tert-butylphosphine)palladium(0))(0.2g,0.4mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.3g的化合物1-1(收率:52%,MS:[M+H]

合成例1-2:化合物1-2的制造

在氮气氛下,将中间体1-2-1(10g,20mmol)、化合物a(4.8g,22mmol)、叔丁醇钠(3.8g,40mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了6.9g的化合物1-2(收率:51%,MS:[M+H]

合成例1-3:化合物1-3的制造

在氮气氛下,将中间体1-3-1(10g,16.3mmol)、化合物a(3.9g,17.9mmol)、叔丁醇钠(3.1g,32.5mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.9g的化合物1-3(收率:69%,MS:[M+H]

合成例1-4:化合物1-4的制造

在氮气氛下,将中间体1-4-1(10g,17.1mmol)、化合物a(4.1g,18.8mmol)、叔丁醇钠(3.3g,34.2mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.1g的化合物1-4(收率:54%,MS:[M+H]

合成例1-5:化合物1-5的制造

在氮气氛下,将中间体1-5-1(10g,17.9mmol)、化合物a(4.3g,19.6mmol)、叔丁醇钠(3.4g,35.7mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.9g的化合物1-5(收率:67%,MS:[M+H]

合成例1-6:化合物1-6的制造

在氮气氛下,将中间体1-6-1(10g,15.4mmol)、化合物a(3.7g,16.9mmol)、叔丁醇钠(3g,30.8mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.4g的化合物1-6(收率:58%,MS:[M+H]

合成例1-7:化合物1-7的制造

在氮气氛下,将中间体1-7-1(10g,16.4mmol)、化合物d(4.8g,18mmol)、叔丁醇钠(3.2g,32.8mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7g的化合物1-7(收率:51%,MS:[M+H]

合成例1-8:化合物1-8的制造

在氮气氛下,将中间体1-8-1(10g,16mmol)、化合物d(4.7g,17.6mmol)、叔丁醇钠(3.1g,32mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了6.8g的化合物1-8(收率:50%,MS:[M+H]

合成例1-9:化合物1-9的制造

在氮气氛下,将中间体1-9-1(10g,14.6mmol)、化合物c(4.3g,16.1mmol)、叔丁醇钠(2.8g,29.2mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.1g,0.3mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了6.7g的化合物1-9(收率:50%,MS:[M+H]

合成例1-10:化合物1-10的制造

在氮气氛下,将中间体1-10-1(10g,17.4mmol)、化合物b(5.1g,19.2mmol)、叔丁醇钠(3.3g,34.8mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.8g的化合物1-10(收率:63%,MS:[M+H]

合成例1-11:化合物1-11的制造

在氮气氛下,将中间体1-11-1(10g,16.5mmol)、化合物a(3.9g,18.1mmol)、叔丁醇钠(3.2g,33mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.4g的化合物1-11(收率:65%,MS:[M+H]

合成例1-12:化合物1-12的制造

在氮气氛下,将中间体1-12-1(10g,19mmol)、化合物a(4.5g,20.9mmol)、叔丁醇钠(3.7g,38mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.1g的化合物1-12(收率:53%,MS:[M+H]

合成例1-13:化合物1-13的制造

在氮气氛下,将中间体1-13-1(10g,15.4mmol)、化合物a(3.7g,16.9mmol)、叔丁醇钠(3g,30.8mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了6.8g的化合物1-13(收率:53%,MS:[M+H]

合成例1-14:化合物1-14的制造

在氮气氛下,将中间体1-14-1(10g,20mmol)、化合物b(5.9g,22mmol)、叔丁醇钠(3.8g,40mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.9g的化合物1-14(收率:54%,MS:[M+H]

合成例1-15:化合物1-15的制造

在氮气氛下,将中间体1-15-1(10g,15.3mmol)、化合物c(4.5g,16.9mmol)、叔丁醇钠(2.9g,30.7mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了9.3g的化合物1-15(收率:69%,MS:[M+H]

合成例1-16:化合物1-16的制造

在氮气氛下,将中间体1-16-1(10g,14.4mmol)、化合物a(3.4g,15.8mmol)、叔丁醇钠(2.8g,28.7mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.1g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了6.4g的化合物1-16(收率:51%,MS:[M+H]

合成例1-17:化合物1-17的制造

在氮气氛下,将中间体1-17-1(10g,20mmol)、化合物a(4.8g,22mmol)、叔丁醇钠(3.8g,40mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.9g的化合物1-17(收率:58%,MS:[M+H]

合成例1-18:化合物1-18的制造

在氮气氛下,将中间体1-18-1(10g,16mmol)、化合物b(4.7g,17.6mmol)、叔丁醇钠(3.1g,31.9mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.2g的化合物1-18(收率:53%,MS:[M+H]

合成例1-19:化合物1-19的制造

在氮气氛下,将中间体1-19-1(10g,15.2mmol)、化合物c(4.5g,16.8mmol)、叔丁醇钠(2.9g,30.5mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.5g的化合物1-19(收率:63%,MS:[M+H]

合成例1-20:化合物1-20的制造

在氮气氛下,将中间体1-20-1(10g,15.2mmol)、化合物d(4.5g,16.8mmol)、叔丁醇钠(2.9g,30.5mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.4g的化合物1-20(收率:55%,MS:[M+H]

合成例1-21:化合物1-21的制造

在氮气氛下,将中间体1-21-1(10g,19mmol)、化合物a(4.5g,20.9mmol)、叔丁醇钠(3.7g,38mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了9.4g的化合物1-21(收率:70%,MS:[M+H]

合成例1-22:化合物1-22的制造

在氮气氛下,将中间体1-22-1(10g,22.2mmol)、化合物a(5.3g,24.4mmol)、叔丁醇钠(4.3g,44.4mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.1g的化合物1-22(收率:51%,MS:[M+H]

合成例1-23:化合物1-23的制造

在氮气氛下,将中间体1-23-1(10g,16.2mmol)、化合物a(3.9g,17.9mmol)、叔丁醇钠(3.1g,32.5mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了6.8g的化合物1-23(收率:53%,MS:[M+H]

合成例1-24:化合物1-24的制造

在氮气氛下,将中间体1-24-1(10g,16mmol)、化合物b(4.7g,17.6mmol)、叔丁醇钠(3.1g,31.9mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.3g的化合物1-24(收率:61%,MS:[M+H]

合成例1-25:化合物1-25的制造

在氮气氛下,将中间体1-25-1(10g,15mmol)、化合物d(4.4g,16.5mmol)、叔丁醇钠(2.9g,30mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.7g的化合物1-25(收率:65%,MS:[M+H]

合成例1-26:化合物1-26的制造

在氮气氛下,将中间体1-26-1(10g,20mmol)、化合物a(4.8g,22mmol)、叔丁醇钠(3.8g,40mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了6.9g的化合物1-26(收率:51%,MS:[M+H]

合成例1-27:化合物1-27的制造

在氮气氛下,将中间体1-27-1(10g,16.7mmol)、化合物a(4g,18.3mmol)、叔丁醇钠(3.2g,33.3mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了6.6g的化合物1-27(收率:51%,MS:[M+H]

合成例1-28:化合物1-28的制造

在氮气氛下,将中间体1-28-1(10g,15.4mmol)、化合物c(4.5g,16.9mmol)、叔丁醇钠(3g,30.8mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7g的化合物1-28(收率:52%,MS:[M+H]

合成例1-29:化合物1-29的制造

在氮气氛下,将中间体1-29-1(10g,16.7mmol)、化合物a(4g,18.3mmol)、叔丁醇钠(3.2g,33.3mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了6.9g的化合物1-29(收率:53%,MS:[M+H]

合成例1-30:化合物1-30的制造

在氮气氛下,将中间体1-30-1(10g,14mmol)、化合物a(3.4g,15.4mmol)、叔丁醇钠(2.7g,28.1mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.1g,0.3mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.1g的化合物1-30(收率:57%,MS:[M+H]

合成例1-31:化合物1-31的制造

在氮气氛下,将中间体1-31-1(10g,22.2mmol)、化合物a(5.3g,24.4mmol)、叔丁醇钠(4.3g,44.4mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.8g的化合物1-31(收率:56%,MS:[M+H]

合成例1-32:化合物1-32的制造

在氮气氛下,将中间体1-32-1(10g,16.6mmol)、化合物a(4g,18.3mmol)、叔丁醇钠(3.2g,33.3mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.1g的化合物1-32(收率:62%,MS:[M+H]

合成例1-33:化合物1-33的制造

在氮气氛下,将中间体1-33-1(10g,19mmol)、化合物a(4.6g,20.9mmol)、叔丁醇钠(3.7g,38.1mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7g的化合物1-33(收率:52%,MS:[M+H]

合成例1-34:化合物1-34的制造

在氮气氛下,将中间体1-34-1(10g,18.2mmol)、化合物a(4.4g,20mmol)、叔丁醇钠(3.5g,36.4mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.2g的化合物1-34(收率:62%,MS:[M+H]

合成例1-35:化合物1-35的制造

在氮气氛下,将中间体1-35-1(10g,15.6mmol)、化合物d(4.6g,17.2mmol)、叔丁醇钠(3g,31.3mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了9.4g的化合物1-35(收率:69%,MS:[M+H]

合成例1-36:化合物1-36的制造

在氮气氛下,将中间体1-36-1(10g,22.3mmol)、化合物c(6.5g,24.5mmol)、叔丁醇钠(4.3g,44.5mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8g的化合物1-36(收率:53%,MS:[M+H]

合成例1-37:化合物1-37的制造

在氮气氛下,将中间体1-37-1(10g,18.2mmol)、化合物b(5.4g,20mmol)、叔丁醇钠(3.5g,36.4mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了379g的化合物1-37(收率:63%,MS:[M+H]

合成例1-38:化合物1-38的制造

在氮气氛下,将中间体1-38-1(10g,14.7mmol)、化合物c(4.3g,16.2mmol)、叔丁醇钠(2.8g,29.4mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.6g的化合物1-38(收率:64%,MS:[M+H]

合成例1-39:化合物1-39的制造

在氮气氛下,将中间体1-39-1(10g,16mmol)、化合物b(4.7g,17.6mmol)、叔丁醇钠(3.1g,32mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了9.3g的化合物1-39(收率:68%,MS:[M+H]

合成例1-40:化合物1-40的制造

在氮气氛下,将中间体1-40-1(10g,18.2mmol)、化合物a(4.4g,20mmol)、叔丁醇钠(3.5g,36.4mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.4mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8g的化合物1-40(收率:60%,MS:[M+H]

合成例1-41:化合物1-41的制造

在氮气氛下,将中间体1-41-1(10g,16.5mmol)、化合物d(4.9g,18.2mmol)、叔丁醇钠(3.2g,33.1mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.2g,0.3mmol)。2小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.2g的化合物1-41(收率:59%,MS:[M+H]

合成例1-42:化合物1-42的制造

在氮气氛下,将中间体1-42-1(10g,14.4mmol)、化合物c(4.2g,15.8mmol)、叔丁醇钠(2.8g,28.8mmol)加入到200ml的二甲苯中,搅拌及回流。然后,投入双(三叔丁基膦)钯(0)(0.1g,0.3mmol)。3小时后,反应结束时,冷却至常温,减压而去除溶剂。然后,将化合物再次完全溶解于氯仿,用水洗涤2次后分离有机层,用无水硫酸镁处理后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.1g的化合物1-42(收率:53%,MS:[M+H]

合成例2-1:化合物2-1的制造

在氮气氛下,将中间体2-1-1(10g,25.2mmol)和中间体2-1-2(8g,27.7mmol)加入到200ml的THF中,搅拌,将碳酸钾(potassium carbonate)(13.9g,100.7mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.3mmol)。反应3小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了9g的化合物2-1(收率:64%,MS:[M+H]

合成例2-2:化合物2-2的制造

在氮气氛下,将中间体2-2-1(10g,25.2mmol)和中间体2-2-2(8g,27.7mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.9g,100.7mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.3mmol)。反应4小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了10.6g的化合物2-2(收率:66%,MS:[M+H]

合成例2-3:化合物2-3的制造

在氮气氛下,将中间体2-3-1(10g,25.2mmol)和中间体2-3-2(10.1g,27.7mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.9g,100.7mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.3mmol)。反应4小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了9g的化合物2-3(收率:56%,MS:[M+H]

合成例2-4:化合物2-4的制造

在氮气氛下,将中间体2-4-1(10g,25.2mmol)和中间体2-4-2(9.3g,27.7mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.9g,100.7mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.3mmol)。反应2小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.8g的化合物2-4(收率:51%,MS:[M+H]

合成例2-5:化合物2-5的制造

在氮气氛下,将中间体2-5-1(10g,25.2mmol)和中间体2-5-2(10.1g,27.7mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.9g,100.7mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.3mmol)。反应4小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了10.4g的化合物2-5(收率:65%,MS:[M+H]

合成例2-6:化合物2-6的制造

在氮气氛下,将中间体2-6-1(10g,25.2mmol)和中间体2-6-2(11.4g,27.7mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.9g,100.7mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.3mmol)。反应2小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了10.5g的化合物2-6(收率:61%,MS:[M+H]

合成例2-7:化合物2-7的制造

在氮气氛下,将中间体2-7-1(10g,22.4mmol)和中间体2-7-2(10.2g,24.6mmol)加入到200ml的THF中,搅拌,将碳酸钾(12.4g,89.5mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应3小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了11g的化合物2-7(收率:67%,MS:[M+H]

合成例2-8:化合物2-8的制造

在氮气氛下,将中间体2-8-1(10g,17.9mmol)和中间体2-8-2(5.6g,19.7mmol)加入到200ml的THF中,搅拌,将碳酸钾(9.9g,71.5mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应3小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.8g的化合物2-8(收率:60%,MS:[M+H]

合成例2-9:化合物2-9的制造

在氮气氛下,将中间体2-9-1(10g,21.1mmol)和中间体2-9-2(6.7g,23.3mmol)加入到200ml的THF中,搅拌,将碳酸钾(11.7g,84.6mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应3小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了7.4g的化合物2-9(收率:55%,MS:[M+H]

合成例2-10:化合物2-10的制造

在氮气氛下,将中间体2-10-1(10g,27mmol)和中间体2-10-2(10g,29.6mmol)加入到200ml的THF中,搅拌,将碳酸钾(14.9g,107.8mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.3mmol)。反应2小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了11g的化合物2-10(收率:70%,MS:[M+H]

合成例2-11:化合物2-11的制造

在氮气氛下,将中间体2-11-1(10g,27mmol)和中间体2-11-2(11.5g,29.6mmol)加入到200ml的THF中,搅拌,将碳酸钾(14.9g,107.8mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.3mmol)。反应2小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了11.5g的化合物2-11(收率:67%,MS:[M+H]

合成例2-12:化合物2-12的制造

在氮气氛下,将中间体2-12-1(10g,23.8mmol)和中间体2-12-2(8.8g,26.1mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.1g,95mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应3小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了10.4g的化合物2-12(收率:69%,MS:[M+H]

合成例2-13:化合物2-13的制造

在氮气氛下,将中间体2-13-1(10g,24.3mmol)和中间体2-13-2(11.1g,26.8mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.5g,97.3mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应2小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了9g的化合物2-13(收率:53%,MS:[M+H]

合成例2-14:化合物2-14的制造

在氮气氛下,将中间体2-14-1(10g,24.3mmol)和中间体2-14-2(7.7g,26.8mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.5g,97.3mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应3小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.9g的化合物2-14(收率:64%,MS:[M+H]

合成例2-15:化合物2-15的制造

在氮气氛下,将中间体2-15-1(10g,24.3mmol)和中间体2-15-2(9g,26.8mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.5g,97.3mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应4小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了8.4g的化合物2-15(收率:55%,MS:[M+H]

合成例2-16:化合物2-16的制造

在氮气氛下,将中间体2-16-1(10g,24.3mmol)和中间体2-16-2(11.1g,26.8mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.5g,97.3mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应2小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了11.2g的化合物2-16(收率:66%,MS:[M+H]

合成例2-17:化合物2-17的制造

在氮气氛下,将中间体2-17-1(10g,24.3mmol)和中间体2-17-2(10.1g,26.8mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.5g,97.3mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应3小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了10g的化合物2-17(收率:62%,MS:[M+H]

合成例2-18:化合物2-18的制造

在氮气氛下,将中间体2-18-1(10g,24.3mmol)和中间体2-18-2(10.5g,26.8mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.5g,97.3mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应2小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了9.8g的化合物2-18(收率:59%,MS:[M+H]

合成例2-19:化合物2-19的制造

在氮气氛下,将中间体2-19-1(10g,24.3mmol)和中间体2-19-2(10.5g,26.8mmol)加入到200ml的THF中,搅拌,将碳酸钾(13.5g,97.3mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应3小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了11.4g的化合物2-19(收率:69%,MS:[M+H]

合成例2-20:化合物2-20的制造

在氮气氛下,将中间体2-20-1(10g,23.4mmol)和中间体2-20-2(9.4g,25.8mmol)加入到200ml的THF中,搅拌,将碳酸钾(12.9g,93.7mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应2小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了9g的化合物2-20(收率:58%,MS:[M+H]

合成例2-21:化合物2-21的制造

在氮气氛下,将中间体2-21-1(10g,23.4mmol)和中间体2-21-2(10.6g,25.8mmol)加入到200ml的THF中,搅拌,将碳酸钾(12.9g,93.7mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应4小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了10.7g的化合物2-21(收率:64%,MS:[M+H]

合成例2-22:化合物2-22的制造

在氮气氛下,将中间体2-22-1(10g,23.4mmol)和中间体2-22-2(11.3g,25.8mmol)加入到200ml的THF中,搅拌,将碳酸钾(12.9g,93.7mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应3小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了9g的化合物2-22(收率:52%,MS:[M+H]

合成例2-23:化合物2-23的制造

在氮气氛下,将中间体2-23-1(10g,23.4mmol)和中间体2-23-2(10.1g,25.8mmol)加入到200ml的THF中,搅拌,将碳酸钾(12.9g,93.7mmol)溶解于水而投入,充分搅拌后回流,然后,投入双(三叔丁基膦)钯(0)(0.1g,0.2mmol)。反应4小时后,冷却至常温,分离有机层和水层后,蒸馏有机层。将得到的产物再次溶解于氯仿,用水洗涤2次后分离有机层,加入无水硫酸镁,搅拌后过滤,并将滤液减压蒸馏。将浓缩的化合物用硅胶柱层析进行纯化,从而制造了9.1g的化合物2-23(收率:56%,MS:[M+H]

比较例1:有机发光器件的制造

将ITO(氧化铟锡,indium tin oxide)以

在这样准备的ITO透明电极上,作为空穴注入层,将下述HI-1化合物以

接着,在上述EB-1蒸镀膜上,将上述制造例1-1中制造的化合物1-1和下述Dp-7化合物以98∶2的重量比进行真空蒸镀,从而形成

在上述发光层上,以膜厚度

在上述过程中,有机物的蒸镀速度维持

比较例2至比较例15

在比较例1的有机发光器件中,使用下述表1中记载的化合物代替化合物1-1,除此以外,通过与上述比较例1相同的方法制造了有机发光器件。

实施例1至实施例120

在比较例1的有机发光器件中,以1∶1的重量比共蒸镀表2至4中记载的作为第一主体的化学式1的化合物和作为第二主体的化学式2的化合物来代替化合物1-1而使用,除此以外,通过与上述比较例1相同的方法制造了有机发光器件。

比较例16至比较例63

在比较例1的有机发光器件中,以1∶1共蒸镀下述表5和6中记载的作为第一主体的比较化合物C-1至C-12化合物和作为第二主体的化学式2的化合物来代替化合物1-1而使用,除此以外,通过与上述比较例1相同的方法制造了有机发光器件。

实验例1:器件特性评价

对上述实施例1至实施例120和比较例1至比较例63中制作的有机发光器件施加电流时,测定(15mA/cm

[表1]

[表2]

[表3]

[表4]

[表5]

[表6]

如上表所示的那样,同时使用由上述化学式1表示的第一化合物和由上述化学式2表示的第二化合物作为发光层的主体物质的实施例的有机发光器件,与只采用由上述化学式1和2表示的化合物中的一个、或者二者都不采用的比较例的有机发光器件相比,显示出同等或优异的发光效率、低驱动电压和显著提高的寿命特性。

具体而言,根据实施例的器件与采用由上述化学式1表示的化合物作为单一主体的比较例的器件相比,显示出高效率和长寿命。此外,根据实施例的器件与采用比较例化合物C-1至C-12作为第一主体、采用由上述化学式2表示的化合物作为第二主体的比较例的器件相比,也改善了效率和寿命特性。由此确认了在将由上述化学式1表示的第一化合物和由上述化学式2表示的第二化合物的组合用作共同主体时,在红色发光层内,向红色掺杂剂的能量传递有效地实现。可以判断为这是因为第一化合物对于电子和空穴的稳定性高,此外,判断为是因为由于同时使用第二化合物,空穴的量变多的同时,在红色发光层内,电子和空穴维持了更稳定的平衡。

因此,可以确认同时采用上述第一化合物和上述第二化合物作为有机发光器件的主体物质时,可以提高有机发光器件的驱动电压、发光效率和/或寿命特性。对此,考虑到通常情况下有机发光器件的发光效率和寿命特性彼此具有权衡(Trade-off)关系时,可以认为采用了本发明的化合物之间的组合的有机发光器件与比较例器件相比,显示显著提高的器件特性。

[符号说明]

1:基板 2:阳极

3:发光层 4:阴极

5:空穴注入层 6:空穴传输层

7:电子抑制层 8:空穴阻挡层

9:电子注入和传输层。

- 非对称结构的有机电致发光器件用芳胺衍生物、其制备方法、含该芳胺衍生物的有机电致发光器件用薄膜材料以及利用该薄膜材料的有机电致发光器件

- 有机电致发光器件用发光材料、使用该材料的有机电致发光器件以及有机电致发光器件用材料