一种仿生双回路三维微通道散热装置

文献发布时间:2023-06-19 11:39:06

技术领域

本发明属于电子器件散热领域,具体涉及一种仿生双回路三维微通道散热装置。

背景技术

近几十年微电子工业迅猛发展,集成电路芯片、相控阵天线、大功率激光器等电气/电子器件性能大幅提升,并趋于高度集成化、规模化和小型化。电子器件运行过程所产生的焦耳热却无法有效降低,由此导致的温升严重制约系统整体性能与可靠性。散热问题已成为制约微电子工业发展的主要瓶颈。

伴随电子系统的发展,各种高效散热技术应运而生。其中,微通道散热技术具有散热潜力大、方式简单、可靠等优点,被业界寄予厚望,已成为国内外研究热点。目前的散热装置主要集中在冲击射流冷却技术、常规微通道冷却技术上。

发明专利CN110769642A中涉及了一种由基板、射流孔板、金刚石纳米涂层组成的射流散热器,金刚石纳米涂层与基板与芯片贴合,通过液体通过射流孔板形成射流冲击金刚石纳米涂层表面进行换热。自适应调控性差,对热流密度、流量参数敏感,对系统背压要求高,变工况下性能不稳定;经济性差。

发明专利CN109755199A中涉及了一种带有凹坑型微小通道射流散热器,通过基板上的凹坑和射流管形成微通道,冷却液由此通道进行换热并排出。该装置各孔射流压力难保证,换热不均匀;容杂质能力差,易在射流管及凹坑处堵塞。

发明专利CN111415915A中涉及了一种由肋板柱构成的二维微通道散热器结构。该装置两侧压差过大,且平面表面散热能力不均匀。

发明专利CN109275311B中涉及了一种三维微通道及脉动流散热装置。该装置微通道虽为三维结构,但导热材料基底温度不均匀,会出现局部超高热流密度问题。

发明内容

要解决的技术问题:

为了避免现有技术的不足之处,本发明提出一种仿生双回路三维微通道散热装置,克服散热器内部温度不均匀、换热能力有限、容杂质能力差的问题。在该双回路散热构型中,“自驱两相均温回路”通过温差驱动,可实现超高热流的高效三维体扩散,破解局部超高热流密度危机;其与“三维仿生换热回路”的空间紧密嵌套,极大增加了换热面积,实现了高功率、超高热流密度芯片的高效热排放,且该仿生换热回路容杂质能力更强。

本发明的技术方案是:一种仿生双回路三维微通道散热装置,其特征在于:包括铜基高导热率基底、及设置于其内的自驱两相均温回路和三维仿生换热回路;所述自驱两相均温回路位于铜基高导热率基底的内底面,三维仿生换热回路嵌套于自驱两相均温回路上方;

所述自驱两相均温回路为内部充有工作液体的封闭循环结构,包括蒸发段和冷凝段;所述蒸发段位于底部、靠近热源,其液体通道在等温面内往复排布,用于吸收热源的热量并将工作液体汽化;所述冷凝段位于蒸发段上方,用于释放热量并将蒸发段的汽化工作液体再次液化,能够将热源处的热量快速均匀地扩散至整个散热装置内部;

所述三维仿生换热回路为内部充有工作液体的开放循环结构,以其中心轴为中点向外成辐射状,包括上子回路、下子回路、入口管道和出口管道,所述下子回路嵌套于冷凝段上,上子回路位于下子回路的正上方;每个子回路由上下两层液体通道构成,冷凝液从上层扩散,再由下层回收,子回路之间由两个主通道串联;每个子回路的上层与均入口管道相连,下层均与出口管道相连,同时入口管道和出口管道外接脉动泵,通过脉动泵驱动三维仿生换热回路内工作液体的循环进而实现散热。

本发明的进一步技术方案是:所述蒸发段的液体通道平行于铜基高导热率基底的内底面设置,并以其中心轴为中点沿半径方向往复排布。

本发明的进一步技术方案是:所述冷凝段的液体通道垂直于蒸发段的液体通道,并以中心轴为中点向外成辐射状,沿竖直方向往复排布。

本发明的进一步技术方案是:所述上子回路的液体通道成波浪状,上、下两层液体通道相互平行,都是从三维仿生换热回路的中心轴沿半径方向向外辐射,在外围处连通。

本发明的进一步技术方案是:所述下子回路的上层液体通道成波浪状,平行于上子回路的液体通道,从三维仿生换热回路的中心轴沿半径方向向外辐射;所述下层液体通道沿竖直方向往复排布,嵌套于冷凝段上。

本发明的进一步技术方案是:所述入口管道和出口管道沿竖直方向设置,并位于散热装置的中上方。

本发明的进一步技术方案是:所述三维仿生换热回路遵循Murray定律的仿生脉络结构。

有益效果

本发明的有益效果在于:所述自驱两相均温回路均匀分布在散热装置内部,其蒸发段靠近热源,冷凝段与所述三维仿生换热回路嵌套,由于相变介质的快速热传递性质,其导热能力超过任何已知金属,可以迅速将热源热量均匀快速扩散至整个散热器内部,保证整体温度均匀,避免局部超高热流密度问题,方便三维仿生换热回路进行热量传递。

所述三维仿生换热回路三维空间内多层分布,每层为遵循Murray定律的仿生脉络结构,其结构在物质输运及能量传递方面具有独特优势,具备低流阻、良好容杂质能力的特点,同时增加换热表面积。

所述仿生双回路三维微通道散热装置,经仿真实验证明可实现热沉冷却能力≥1600W/cm

附图说明

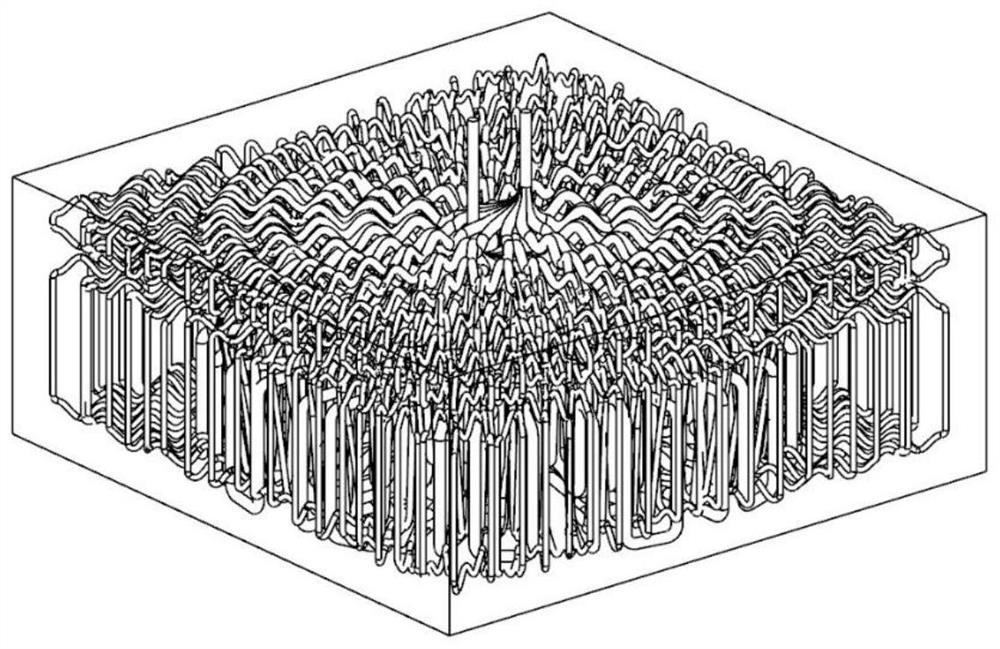

图1是本发明的仿生双回路三维微通道散热装置的整体示意图;

图2是本发明的仿生双回路三维微通道散热装置的具体结构示意图;

图3是本发明的自驱两相均温回路示意图;

图4是本发明的自驱两相均温回路剖视图;

图5是本发明的三维仿生换热回路俯视图;

图6是本发明的三维仿生换热回路剖视图;

图7是本发明的叠加制造方法示意图;

图8是本发明工作原理分区示意图。

附图标记说明:1.铜基高导热率基底,2.三维仿生换热回路,3.自驱两相均温回路,4.传导核心区,5.两相过渡区,6.仿生换热区,21.蒸发段,22.冷凝段,31.入口管道,32.出口管道,33.上子回路,34.下子回路。

注:图1、图2中为透明化后的内部结构示意图,直线为装置的外轮廓线,虚线表示区域。

具体实施方式

下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参照图1、图2,本发明的仿生双回路三维微通道散热装置包括:铜基高导热率基底1、三维仿生换热回路2、自驱两相均温回路3。自驱两相均温回路2和三维仿生换热回路3紧密嵌套,互不干涉。铜基高导热率基底1整体外观呈长方体形,内部加工的空隙形成自驱两相均温回路2、三维仿生换热回路3。

参考图3、图4自驱两相均温回路2在三维空间内均匀分布,其蒸发段21靠近热源,冷凝段22在三维空间上有规律的均匀分布,内部充有工作液体,工作液体在在蒸发段21吸热并汽化,在冷凝段22放热并液化,可以把热源处的热量快速均匀地扩散至整个散热装置内部。

参考图5、图6三维仿生换热回路3采用仿生构型理论设计,在散热装置内有规律的均匀分布,入口管道31和出口管道32在回路顶部,三维仿生换热回路3在入口31下游又分为上子回路33和下子回路34,上子回路33和下子回路34在出口处上游汇集。内部充有冷却液,三维仿生换热回路接有脉动泵,脉动泵通过PWM脉冲频率信号发生器输入的脉冲电流产生脉动流,冷却液通过脉动泵驱动在整个回路循环,其三维仿生结构进一步增强流体扰动,从而降低热量传递过程中的热阻,实现热量的高效排放。三维仿生换热回路为遵循Murray定律的仿生脉络结构,其在物质输运及能量传递方面具有公认的独特优势。

所述Murray定律为

所述三维仿生换热回路还可以由多个子回路构成。

参考图7,整套装置分为核心传导区4、两相过渡区5和仿生换热区6。具体工作原理如下,散热装置安装在芯片上端,其底部与芯片表面贴合,芯片大功率工作时产生大量焦耳热,核心传导区4产生高热流密度,此时位于两相过渡区5的自驱两相均温回路2的蒸发段21内工作液体吸收热量并汽化,汽化后的工作液体流向冷凝段22,并将热量均匀扩散至整个装置内部,同时冷凝液在脉动泵的驱动下从入口管道31流入,在入口下游分流至上子回路33和下子回路34,在此两回路的结构产生涡流充分吸收仿生换热区6中的热量,并在出口管道32上游汇集流出。此时自驱两相均温回路2冷凝段22的汽化工作液体放热液化并流至蒸发段21。两套管路以此方式循环工作。

本实施例中,该散热器采用铜-碳基高热导率复合材料,通过高温固相反应制备带有单层石墨烯的铜纳米线,再与金刚石颗粒通过表面活化键合、放电等离子烧结工艺、热轧的工艺制备铜-碳基高导热率复合材料。此材料可解决热流密度100~1000W/cm

本实施例中,参考图8,散热装置整体采用叠层制造工艺加工,流程分为模型建立、切片分层、片层加工、叠层焊接、表面处理。具体方式为通过CAD软件对模型进行建立,将建立好的模型结构按一定厚度进行分层,设计每层上截面孔隙形状,利用飞秒激光工艺在铜-碳基高导热率片层上加工出设计好的截面孔隙形状,片层叠加后通过真空扩散焊工艺整体成型,此时内部的三维仿生回路2和自驱两相均温回路3同时成型,再采用磨粒流提高内表面光洁度。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种仿生双回路三维微通道散热装置

- 一种三维微通道及脉动流散热装置