基板处理方法以及基板处理装置

文献发布时间:2023-06-19 11:39:06

本申请对应于2019年12月27日在日本专利局提出的日本专利特愿2019-239589号、及2020年2月28日在日本专利局提出的日本专利特愿2020-034469号,所述申请的所有公开通过引用而被编入本申请中。

技术领域

本发明涉及一种对基板进行处理的基板处理方法以及基板处理装置。成为处理对象的基板例如包含:半导体晶片、液晶显示装置用基板、有机电致发光(Electroluminescence,EL)显示装置等平板显示器(Flat Panel Display,FPD)用基板、光盘用基板、磁盘用基板、磁光盘用基板、光掩模用基板、陶瓷基板、太阳电池用基板等基板。

背景技术

在利用对基板一片一片地进行处理的逐片式的基板处理装置的基板处理中,例如对由旋转夹头大致水平地保持的基板供给药液。其后,对基板供给淋洗液,由此将基板上的药液置换成淋洗液。其后,进行用于排除基板上的淋洗液的旋转干燥工序。

当在基板的表面形成有图案时,在旋转干燥工序中,存在无法去除已进入图案的内部的淋洗液的担忧。由此,存在产生基板的干燥不良的担忧。已进入图案的内部的淋洗液的液面(空气与液体的界面)形成在图案的内部,因此液体的表面张力作用于液面与图案的接触位置。在所述表面张力大的情况下,容易产生图案的倒塌。作为典型的淋洗液的水的表面张力大,因此无法忽视旋转干燥工序中的图案的倒塌。

因此,提出有供给作为表面张力比水更低的有机溶剂的异丙醇(IsopropylAlcohol,IPA)。利用IPA对基板的上表面进行处理,由此将已进入图案的内部的水置换成IPA。其后将IPA去除,由此对基板的上表面进行干燥。

然而,近年来,为了高集成化,而在基板的表面形成有微细且纵横比高的微细图案(柱状的图案、线状的图案等)。微细且高纵横比的微细图案容易倒塌。因此,在基板的上表面形成IPA的液膜后,必须缩短表面张力作用于微细图案的时间。

因此,在美国专利申请公开第2014/127908号说明书中提出有形成IPA的气相层的基板处理方法。在所述基板处理方法中,利用加热器对基板进行加热,由此在IPA的液膜与基板的上表面之间形成IPA的气相层。由此,微细图案的内部充满气相的IPA,因此与使微细图案内部的IPA从上方逐渐地蒸发的方法相比,可缩短表面张力作用于微细图案的时间。

在美国专利申请公开第2014/127908号说明书中记载的基板处理方法中,一边使IPA的液膜从基板的上表面浮起并维持不接触基板的上表面的状态,一边朝基板外排除IPA的液膜。在美国专利申请公开第2014/127908号说明书中,作为在形成有气相层的状态下朝基板外排除IPA的液膜的方法,例如公开有:使基板倾斜来使IPA的液膜滑落的方法(参照美国专利申请公开第2014/127908号说明书的图11A~图11C)、或通过利用吸引喷嘴吸引IPA的液膜来排除IPA的液膜的方法(参照美国专利申请公开第2014/127908号说明书1的图12A~图12C)等。

在这些方法中,若不使IPA的液膜的整体从基板的上表面浮起后排除液膜,则存在IPA残存在基板的上表面的担忧。因此,必须利用加热器对基板充分地进行加热。相反地,若对基板过度加热,则也存在如下的担忧:在为了使IPA的液膜的整体浮起而利用加热器对基板进行加热的期间内,IPA局部地蒸发而导致液膜分裂。

发明内容

本发明的一个目的是提供一种在从基板的上表面排除处理液时在处理液的液膜与基板的上表面之间形成气相层的结构中,可从基板的上表面良好地排除处理液的基板处理方法以及基板处理装置。

本发明的另一目的是提供一种可抑制图案的倒塌的基板处理方法以及基板处理装置。

本发明的一实施方式提供一种基板处理方法,包括:液膜形成工序,朝被水平地保持的基板的上表面供给处理液,在所述基板的上表面形成所述处理液的液膜;液膜保温工序,将所述基板的整体加热至比所述处理液的沸点更低的温度,由此对所述液膜进行保温;气相层形成工序,一边执行所述液膜保温工序,一边从与所述基板的上表面相向的照射单元朝设定在所述基板的上表面的中央部的照射区域照射光来对所述基板的上表面的中央部进行加热,由此使接触所述基板的上表面的中央部的所述处理液蒸发,而在所述液膜的中央部形成接触所述基板的上表面并保持所述处理液的气相层;开口形成工序,将由所述气相层保持的所述处理液排除,由此在所述液膜的中央部形成开口;基板旋转工序,使所述基板环绕穿过所述基板的上表面的中央部并在垂直方向上延长的旋转轴线进行旋转;以及开口扩大工序,一边执行所述液膜保温工序及所述基板旋转工序,一边使所述照射区域朝所述基板的周缘部移动,由此一边维持在所述液膜的内周缘形成有所述气相层的状态,一边使所述开口扩大。

根据所述方法,朝设定在基板的上表面的中央部的照射区域照射光来对基板的上表面的中央部进行加热。由此,接触基板的上表面的中央部的处理液蒸发,在基板的上表面的中央部形成气相层。通过形成气相层,液膜从基板的上表面的中央部浮起。将由形成在基板的上表面的中央部的气相层保持的处理液排除,由此在液膜的中央部形成开口。在形成开口后,一边使基板旋转一边使加热区域朝基板的周缘部移动,由此一边维持在液膜的内周缘形成有气相层的状态,一边使开口扩大。换言之,当从基板的上表面排除液膜时,形成有气相层的环状的区域(气相层形成区域)伴随开口的扩大,朝基板的上表面的周缘部移动。

因此,与在基板的上表面的整个区域形成气相层后排除由气相层保持的液膜的方法相比,可在基板的上表面的任意的部位缩短从形成气相层至排除由气相层保持的处理液为止的时间。由此,在开口的形成及扩大时,可抑制基板的整体被过度地加热。因此,可抑制处理液局部地蒸发而导致液膜分裂。

另外,一边对处理液的液膜进行保温,一边进行开口的形成及扩大。因此,可在照射区域中迅速地形成气相层。另外,可抑制基板的上表面中,未被照射的非照射区域(特别是相对于基板的上表面的旋转中心位置与照射区域相反侧的区域)中的基板的温度下降。因此,可抑制已形成的气相层因基板的旋转而朝照射区域外移动并消失。

通过以上所述,可从基板的上表面良好地排除处理液。其结果,可抑制由处理液的表面张力所引起的图案倒塌、或由干燥不良所引起的颗粒产生。

在本发明的一实施方式中,所述开口扩大工序包含:以将所述照射区域横跨所述基板的上表面中形成有所述液膜的液膜形成区域、及所述基板的上表面中形成有所述开口的开口形成区域来配置的方式,使所述照射区域追随所述开口的扩大来移动的工序。

若以在液膜形成有开口的状态对基板进行加热,则在基板的上表面中形成有开口的区域不存在处理液,因此基板的温度迅速地上升。由此,在比液膜的内周缘更靠内侧(开口形成区域)与比液膜的内周缘更靠外侧(液膜形成区域)产生温度差。具体而言,在开口形成区域中基板的温度高,在液膜形成区域中基板的温度变低。因所述温度差而产生处理液朝低温侧移动的热对流,因此开口被扩大,由此将处理液朝基板外排除。

因此,若为以将照射区域横跨液膜形成区域与开口形成区域来配置的方式,使照射区域追随开口的扩大来移动的结构,则可在液膜形成区域与开口形成区域中产生足够的温度差,而在液膜中产生热对流。

另一方面,也可以利用足够的热量对液膜的内周缘进行加热。因此,可抑制因热量不足而在液膜的内周缘未形成气相层的事态、或形成一次的气相层消失且处理液接触基板的上表面的事态的产生。即,可在液膜的内周缘稳定地形成气相层。

在本发明的一实施方式中,所述液膜保温工序包含加热器加热工序,所述加热器加热工序利用在从所述基板的下表面分离的位置与所述基板的下表面相向的加热器单元,对所述基板进行加热,由此对所述液膜进行保温。

根据所述方法,利用配置在从基板的下表面分离的位置的加热器单元对基板进行加热。因此,不论加热器单元的结构,例如,即便加热器单元为无法与基板一同旋转的结构,当使开口扩大时也可以容易地使基板旋转。另外,与使加热器单元接触基板的结构相比,可适度地对基板的整体进行加热。进而,可抑制附着在加热器单元的污垢被转印至基板。

在本发明的一实施方式中,所述液膜保温工序包含流体加热工序,所述流体加热工序朝所述基板的下表面的中央部供给加热流体来对所述基板进行加热,由此对所述液膜进行保温。

当开口被扩大时,已被供给至基板的下表面的中央部的加热流体因由基板的旋转所引起的离心力的作用,而朝基板的下表面的周缘部扩展。因此,仅通过朝基板的下表面的中央部供给加热流体,便可对基板的整体进行加热。

在本发明的一实施方式中,所述开口形成工序包含:在形成所述气相层后将所述照射区域维持在所述基板的上表面的中央部,由此在所述液膜的中央部形成所述开口的工序。

根据所述方法,在形成气相层后也将照射区域维持在基板的上表面的中央部。因此,在形成气相层后也对基板的上表面的中央部进行加热,因此促进由气相层保持的处理液的蒸发。另外,在基板的上表面中,在照射区域与比照射区域更靠外侧的区域之间产生大的温度差。因所述温度差而在基板的上表面形成从中央部朝周缘部流动的热对流。通过处理液的蒸发及热对流的产生,可在处理液的液膜的中央部迅速地形成开口。

在本发明的一实施方式中,所述基板处理方法还包括开口形成促进工序,所述开口形成促进工序朝形成有所述气相层的所述液膜的中央部吹附气体,由此促进所述开口的形成。

在形成有气相层的状态下,作用于基板上的液膜的摩擦阻力小至可视为零的程度。若为朝形成有气相层的液膜的中央部吹附气体的方法,则可将基板的中央部的处理液迅速地推开。由此,可促进开口的形成。

在本发明的一实施方式中,所述基板处理方法还包括扩大促进工序,所述扩大促进工序在所述液膜的内周缘已到达所述基板的上表面的周缘部时,朝所述基板的上表面中比所述液膜的内周缘更靠内侧吹附气体,由此促进所述开口的扩大。

在利用热对流的处理液的移动中,虽然可将开口扩大至某种程度为止,但若开口的外周缘到达基板的上表面的周缘部为止,则存在处理液的移动停止的担忧。更详细而言,在开口的外周缘已到达基板的上表面的周缘部的状态下,基板上的处理液的整体量少,因此开口形成区域与液膜形成区域中的基板的温度差变小。因此,处理液变成重复朝基板的内侧的移动与朝外侧的移动的平衡状态。在此情况下,当处理液返回至基板的内侧时,存在处理液直接接触失去了气相层的基板的上表面的担忧。因此,存在产生由处理液的表面张力所引起的图案倒塌、或由干燥不良所产生的颗粒的担忧。

当将开口扩大时,基板正在旋转。因此,若作用于液膜的离心力足够大,则可消除所述平衡状态。但是,在离心力不足够大的情况下,平衡状态不被消除。

因此,若为在液膜的内周缘已到达基板的上表面的周缘部时,朝基板的上表面中比所述液膜的内周缘更靠内侧吹附气体的结构,则可通过气体的势头来将处理液朝基板的外侧推,而将开口扩大。由此,处理液不停止而被从基板的上表面排除。可抑制或防止图案倒塌或颗粒的产生。

在本发明的一实施方式中,在所述开口形成工序中,在已使所述照射单元的高度位置变成隔离位置的状态下形成所述开口。所述基板处理方法还包括:照射单元接近工序,在形成所述开口后,将所述照射单元的高度位置变更成比所述隔离位置更接近所述基板的上表面的接近位置;以及接近移动工序,在所述开口扩大工序中,一边将所述照射单元的高度位置维持在所述接近位置,一边使所述照射单元朝所述基板的周缘部移动,由此使所述照射区域朝所述基板的周缘部移动。

根据所述方法,在形成开口后,将照射单元的高度位置从隔离位置变更成接近位置。因此,可使开口形成区域的温度迅速地上升。由此,可利用温度差来使开口扩大。其后,当使开口扩大时,使将高度位置维持在接近位置的照射单元朝周缘部移动。因此,可一边对液膜的内周缘赋予足够的热量,一边使开口扩大。

在本发明的一实施方式中,从所述照射单元照射的光具有透过所述处理液的波长。因此,可使光良好地到达所述基板的上表面。在处理液为IPA的情况下,透过处理液的波长为200nm~1100nm。

本发明的另一实施方式提供一种基板处理装置,包括:基板保持单元,水平地保持基板;处理液供给单元,朝被水平地保持的所述基板的上表面供给处理液;基板加热单元,将被水平地保持的所述基板的整体加热至比所述处理液的沸点更低的温度;照射单元,以与被水平地保持的所述基板的上表面相向的方式构成,朝所述基板的上表面的中央部照射光;移动单元,使所述照射单元在水平方向上移动;基板旋转单元,使所述基板环绕穿过被水平地保持的所述基板的上表面的中央部并在垂直方向上延长的旋转轴线进行旋转;以及控制器,控制所述处理液供给单元、所述基板加热单元、所述照射单元、所述移动单元、及所述基板旋转单元。

而且,所述控制器以执行如下工序的方式进行了编程:液膜形成工序,从所述处理液供给单元朝由所述基板保持单元保持的基板的上表面供给处理液,由此在所述基板的上表面形成所述处理液的液膜;液膜保温工序,利用所述基板加热单元对所述基板的整体进行加热,由此对所述液膜进行保温;气相层形成工序,一边执行所述液膜保温工序,一边从所述照射单元朝设定在所述基板的上表面的照射区域照射光,由此使接触所述基板的上表面的中央部的所述处理液蒸发,而在所述液膜的中央部形成接触所述基板的上表面并保持所述处理液的气相层;开口形成工序,将由所述气相层保持的所述处理液排除,而在所述液膜的中央部形成开口;基板旋转工序,利用所述基板旋转单元使所述基板旋转;以及开口扩大工序,一边执行所述液膜保温工序及所述基板旋转工序,一边利用所述移动单元使所述照射单元移动来使所述照射区域朝所述基板的周缘部移动,由此一边维持在所述液膜的内周缘形成有所述气相层的状态,一边使所述开口扩大。

根据所述装置,取得与所述基板处理方法相同的效果。

本发明的另一实施方式提供一种基板处理方法,包括:液膜形成工序,朝被水平地保持的基板的上表面且形成有图案的上表面供给处理液,在所述基板的上表面形成所述处理液的液膜;蒸气层形成部形成工序,从所述液膜的上方朝所述基板的上表面的中央部照射光,对设定在所述基板的上表面的中央部、且未设定在所述基板的上表面的外周部的加热区域进行加热,而使接触所述加热区域的所述处理液蒸发,由此在所述基板的上表面的中央部形成蒸气层形成部,所述蒸气层形成部在所述处理液与所述基板的上表面之间形成蒸气层、且在所述蒸气层上保持所述液膜;基板旋转工序,使在上表面的中央部形成有所述蒸气层形成部的所述基板环绕穿过所述基板的中央部的垂直的旋转轴线进行旋转,由此使所述蒸气层形成部变成在内侧具有形成在所述液膜的孔的圆环状;以及蒸气层形成部移动工序,与所述基板旋转工序同步地使所述加热区域朝所述基板的外周移动来将所述蒸气层形成部的外周扩大、且将所述孔扩大,由此使圆环状的所述蒸气层形成部朝所述基板的外周移动。

根据所述方法,从液膜的上方朝基板的上表面的中央部照射光,由此对设定在基板的上表面的中央部、且未设定在基板的上表面的外周部的加热区域进行加热。由此,接触加热区域的处理液蒸发而形成蒸气层,并在所述蒸气层上保持液膜。即,在处理液与基板的上表面之间形成蒸气层、且在蒸气层上保持液膜的蒸气层形成部形成在基板的上表面的中央部。在蒸气层形成部中,液膜从基板的上表面浮起。

在此状态下,基板进行旋转,由此形成孔,在蒸气层形成部的液膜与孔之间,即在蒸气层形成部的液膜的内周形成气液界面。另外,通过基板的旋转,蒸气层形成部形成圆环状。而且,将圆环状的蒸气层形成部的外周扩大且将孔扩大,由此圆环状的蒸气层形成部朝基板的外周移动。通过圆环状的蒸气层形成部的移动,可使位于蒸气层形成部的液膜的内周的气液界面不接触图案,而使蒸气层形成部的液膜移动。将蒸气层形成部的内周扩大至基板的外周为止,由此可从基板的上表面的整个区域良好地排除液膜。可一边抑制处理液对基板上的图案带来的表面张力,一边从基板上排除液膜,因此可抑制或防止图案的倒塌。

另外,一边使基板旋转一边使蒸气层形成部移动,因此可使由基板的旋转所产生的离心力作用于已到达基板的外周部的蒸气层形成部。由此,可通过作用于基板的外周部的离心力来抑制或防止基板的外周部的处理液的残留,因此可抑制或防止基板的外周部的缺陷的产生。

另外,通过开始光的照射而开始对于基板的加热,因此在照射光以外的期间内不对基板进行加热。因此,可排除或减少不需要基板的加热的处理中的热影响。

另外,在基板的上表面的中央部设置加热区域,由此在基板的上表面的中央部形成蒸气层形成部,并使所述蒸气层形成部朝基板的外周移动。由于将加热区域仅设定在基板的上表面的一部分,因此与对基板的上表面的整个区域进行加热的情况相比,加热区域为小面积便足够。因此,可对加热区域的整个区域良好地进行加热。由此,可使液膜在蒸气层形成部的整个区域中良好地浮起。

在本发明的一实施方式中,所述蒸气层形成部形成工序包含:朝所述基板的上表面的中央部照射光,对设定在所述基板的上表面的中央部、且未设定在所述基板的上表面的外周部的第一加热区域进行加热来形成所述蒸气层形成部的工序。而且,所述基板处理方法还包括辅助加热工序,所述辅助加热工序与所述蒸气层形成部移动工序同步地朝所述基板的上表面照射光,对所述基板的上表面中在所述基板的旋转方向上至少一部分与所述第一加热区域不重叠的第二加热区域进行加热,而辅助对于所述蒸气层形成部的加热。

根据所述方法,通过对第一加热区域进行加热,而在基板的上表面的中央部形成蒸气层形成部。在基板的外周部中基板的圆周速度快,因此若将第一加热区域配置在基板的外周部,则通过光的照射而赋予至基板的每单位面积的热量下降。若为了使蒸气层形成部朝基板的外周移动,而使第一加热区域朝基板的外周移动,则存在赋予至基板的每单位面积的热量下降,无法实现蒸气层形成部的整个区域中的液膜的浮起的担忧。若液膜在蒸气层形成部中的至少内周整个区域中未浮起,则存在位于蒸气层形成部的液膜的内周的气液界面接触图案,而导致图案倒塌的担忧。

在所述方法中,通过光的照射,对在基板的旋转方向上至少一部分不重叠的第一加热区域及第二加热区域进行加热。即,可增加加热区域的合计面积。由此,可将赋予至基板的每单位面积的热量保持得高。因此,即便在蒸气层形成部正朝基板的外周移动的情况下,也可以保持液膜在蒸气层形成部的整个区域中浮起的状态。一边使液膜在蒸气层形成部的内周整个区域中浮起,一边使蒸气层形成部移动,因此可确实地防止气液界面接触图案而导致图案倒塌。

在本发明的一实施方式中,所述蒸气层形成部移动工序包含使所述第一加热区域及所述第二加热区域的至少一者朝所述基板的外周移动的工序。

根据所述方法,通过使第一加热区域及第二加热区域的至少一者朝基板的外周移动,可将蒸气层形成部的外周扩大。由此,可良好地将蒸气层形成部的外周扩大。

在本发明的一实施方式中,所述蒸气层形成部移动工序包含使所述第一加热区域及所述第二加热区域两者朝所述基板的外周移动的工序。

根据所述方法,通过使第一加热区域及第二加热区域两者朝基板的外周移动,可将蒸气层形成部的外周扩大。在此情况下,可一边通过对第一加热区域及第二加热区域两者进行加热来对蒸气层形成部进行加热,一边使所述蒸气层形成部朝基板的外周移动。由此,可一边保持液膜在蒸气层形成部的整个区域中浮起的状态,一边将蒸气层形成部的外周扩大。

在本发明的一实施方式中,所述蒸气层形成部移动工序包含朝相对于所述蒸气层形成部的内周设定在内侧的吹附区域吹附气体的吹附工序。

根据所述方法,通过朝相对于蒸气层形成部的内周设定在内侧的吹附区域吹附气体,而将蒸气层形成部的内周朝基板的外周推。在蒸气层形成部中,作用于基板上的液膜的摩擦阻力小至可视为零的程度,因此通过由气体的流动所产生的小的推力,可使蒸气层形成部的内周,即孔的外缘朝基板的外周顺利地移动。由此,可顺利地将孔扩大。

在本发明的一实施方式中,所述吹附区域相对于所述加热区域,设定在所述基板的旋转方向的上游侧。

根据所述方法,吹附区域相对于加热区域,设定在基板的旋转方向的上游侧,因此可一边将产生的气流的影响抑制成最小限度,一边朝蒸气层形成部的内周吹附气体。由此,可良好地使蒸气层形成部的内周扩大。

在本发明的一实施方式中,所述吹附区域比所述加热区域更小,所述吹附区域的整个区域配置在所述加热区域的外缘的内侧。

根据所述方法,吹附区域的整个区域配置在加热区域的外缘的内侧,因此可朝通过加热区域的加热所形成的蒸气层形成部确实地吹附气体。

在本发明的一实施方式中,所述基板处理方法还包括吹附区域移动工序,所述吹附区域移动工序与所述吹附工序同步地使所述吹附区域朝所述基板的外周移动。

根据所述方法,通过使吹附区域移动,而将蒸气层形成部的内周朝基板的外周推。一边进行朝吹附区域的吹附一边使吹附区域移动,因此可高精度地控制蒸气层形成部的内周位置,即孔的外缘位置。由此,可一边高精度地控制孔的外缘,一边将孔扩大。

在本发明的一实施方式中,所述吹附工序包含:第一吹附工序,朝相对于所述蒸气层形成部的内周设定在内侧的第一吹附区域吹附气体;以及第二吹附工序,与所述第一吹附工序同步地朝第二吹附区域吹附气体,所述第二吹附区域相对于所述蒸气层形成部的内周设定在内侧,在所述基板的旋转方向上与所述第一吹附区域隔离。而且,所述吹附区域移动工序包含:第一吹附区域移动工序,与所述第一吹附工序同步地使所述第一吹附区域朝所述基板的外周移动;以及第二吹附区域移动工序,与所述第二吹附工序同步地使所述第二吹附区域朝所述基板的外周移动。

根据所述方法,在蒸气层形成部的移动中,使第一吹附区域及第二吹附区域两者朝基板的外周移动。朝在基板的旋转方向上隔离的多个区域吹附气体,由此孔扩大,因此可一边更高精度地控制蒸气层形成部的内周位置,即孔的外缘位置,一边将孔扩大。

另外,在本发明的一实施方式中,所述基板处理方法还包括:与所述基板旋转工序同步地朝所述蒸气层形成部的所述液膜吹附气体来部分地排除所述处理液,由此在所述蒸气层形成部的所述液膜形成所述孔的工序。

根据所述方法,通过朝蒸气层形成部的液膜吹附气体,而从蒸气层形成部的液膜部分地排除处理液来形成孔。可通过气体的吹附来确实地形成孔。

另外,在本发明的一实施方式中,照射至所述加热区域的光具有可透过所述处理液的波长。在此情况下,可使光良好地到达所述基板的上表面。在处理液为有机溶剂(例如IPA)的情况下,作为此种波长,可列举200nm~1100nm。

另外,本发明的另一实施方式提供一种基板处理装置,包括:基板保持单元,水平地保持表面形成有图案的基板;基板旋转单元,用于使由所述基板保持单元保持的所述基板环绕穿过所述基板的中央部的垂直的旋转轴线进行旋转;处理液供给单元,具有处理液喷嘴,用于从所述处理液喷嘴朝由所述基板保持单元保持的所述基板的上表面供给处理液;灯加热器,具有发光部,用于从所述发光部朝由所述基板保持单元保持的所述基板的上表面照射光;加热区域移动单元,用于使由所述基板保持单元保持的所述基板的上表面中,通过利用所述灯加热器的光的照射来加热的加热区域在所述基板的上表面内移动;吹附单元,包含具有气体喷出口的气体喷嘴,用于从所述气体喷嘴朝由所述基板保持单元保持的所述基板的上表面吹附气体;以及控制器,控制所述基板旋转单元、所述处理液供给单元、所述灯加热器、所述加热区域移动单元及所述吹附单元。所述控制器以执行如下工序的方式进行了编程:液膜形成工序,利用所述处理液供给单元朝所述表面即所述基板的上表面供给所述处理液,在所述基板的上表面形成所述处理液的液膜;蒸气层形成部形成工序,利用所述灯加热器从所述液膜的上方朝所述基板的上表面的中央部照射光,对设定在所述基板的上表面的中央部、且未设定在所述基板的上表面的外周部的加热区域进行加热,而使接触所述加热区域的所述处理液蒸发,由此在所述基板的上表面的中央部形成蒸气层形成部,所述蒸气层形成部在所述处理液与所述基板的上表面之间形成蒸气层、且在所述蒸气层上保持所述液膜;基板旋转工序,利用所述基板旋转单元,使在上表面的中央部形成有所述蒸气层形成部的所述基板环绕所述旋转轴线进行旋转,由此使所述蒸气层形成部变成在内侧具有形成在所述液膜的孔的圆环状;以及蒸气层形成部移动工序,与所述基板旋转工序同步地利用所述加热区域移动单元使所述加热区域朝所述基板的外周移动,而将所述蒸气层形成部的外周扩大,且利用所述吹附单元及所述基板旋转单元的至少一者将所述孔扩大,由此使所述蒸气层形成部朝所述基板的外周移动。

本发明中的所述目的、特征及效果,或其他目的、特征及效果参照随附附图并通过以下所述的实施方式的说明而变得明确。

附图说明

图1是表示本发明的第一实施方式的基板处理装置的布局的示意性的平面图。

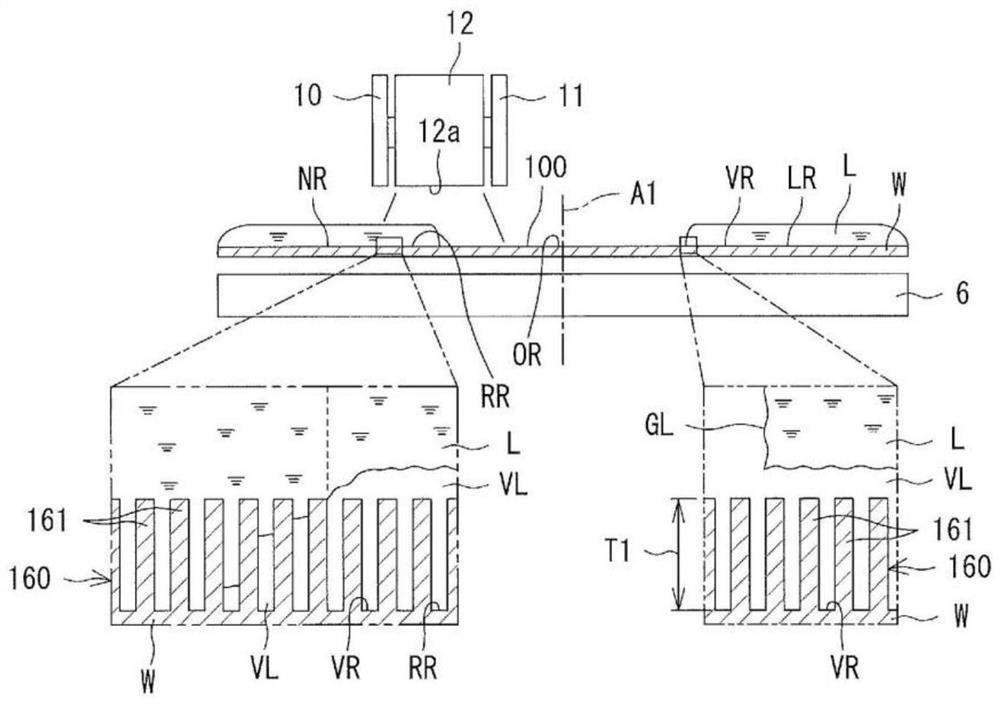

图2是处理对象的基板的表面的剖面的放大图。

图3是表示所述基板处理装置中包括的处理单元的概略结构的示意性的部分剖面图。

图4是所述处理单元中包括的灯单元的纵剖面图。

图5是从下方观察所述灯单元的图。

图6是表示所述基板处理装置的主要部分的电气结构的框图。

图7是用于说明利用所述基板处理装置的基板处理的一例的流程图。

图8A~图8F是用于说明所述基板处理的情况的示意图。

图9A~图9D是用于对所述基板处理中的形成在基板的上表面的区域进行说明的示意图。

图10是本发明的第二实施方式的基板处理装置中包括的照射单元的纵剖面图。

图11是从下方观察第二实施方式的基板处理装置中包括的照射单元的图。

图12A~图12D是用于说明利用第二实施方式的基板处理装置的基板处理的情况的示意图。

图13是表示本发明的第三实施方式的基板处理装置中包括的处理单元的概略结构的示意性的部分剖面图。

图14A~图14D是用于说明利用第三实施方式的基板处理装置的基板处理的情况的示意图。

图15A是从上方观察本发明的第四实施方式的基板处理装置的示意图。

图15B是从侧方观察第四实施方式的基板处理装置的示意图。

图16是水平地观察第四实施方式的基板处理装置中包括的处理单元的内部的示意图。

图17是从上方观察图16中所示的旋转底座及与其关联的结构的示意图。

图18是图16中所示的上面头的示意性的纵剖面图。

图19是从下方观察所述上面头的示意图。

图20是图16中所示的第二灯加热器的示意性的纵剖面图。

图21是从下方观察所述第二灯加热器的示意图。

图22是表示图15A中所示的控制器的硬件的框图。

图23是将第四实施方式的基板处理装置的处理对象的基板的表面放大表示的剖面图。

图24是用于对利用第四实施方式的基板处理装置所执行的基板处理的第一例进行说明的工序图。

图25A及图25B是表示正在进行利用第四实施方式的基板处理装置所执行的基板处理的第一例时的基板的状态的示意图。

图25C及图25D是表示图25B的接下来的状态的示意图。

图25E及图25F是表示图25D的接下来的状态的示意图。

图26A及图26B是分别从上方观察图25B及图25C中所示的状态的基板的示意图。

图26C及图26D是分别从上方观察图25D及图25F中所示的状态的基板的示意图。

图27是用于对利用第四实施方式的基板处理装置所执行的基板处理的第二例进行说明的工序图。

图28A及图28B是表示正在进行所述基板处理的第二例时的基板的状态的示意图。

图28C及图28D是表示图28B的接下来的状态的示意图。

图29是用于对利用第四实施方式的基板处理装置所执行的基板处理的第三例进行说明的工序图。

图30A及图30B是表示正在进行利用第四实施方式的基板处理装置所执行的基板处理的第三例时的基板的状态的示意图。

图30C是表示图30B的接下来的状态的示意图。

图31是水平地观察本发明的第五实施方式的基板处理装置中包括的处理单元的内部的示意图。

图32是从下方观察图31中所示的上面头的示意图。

图33是用于对利用第五实施方式的基板处理装置所执行的基板处理的第一例进行说明的工序图。

图34A及图34B是表示正在进行利用第五实施方式的基板处理装置所执行的基板处理的第一例时的基板的状态的示意图。

图34C及图34D是表示图34B的接下来的状态的示意图。

图34E及图34F是表示图34D的接下来的状态的示意图。

图35是用于对利用第五实施方式的基板处理装置所执行的基板处理的第二例进行说明的工序图。

图36A及图36B是表示正在进行利用第五实施方式的基板处理装置所执行的基板处理的第二例时的基板的状态的示意图。

图36C及图36D是表示图36B的接下来的状态的示意图。

图37A及图37B是表示正在进行利用第五实施方式的基板处理装置所执行的基板处理的第二例的变形例时的基板的状态的示意图。

图37C是表示图37B的接下来的状态的示意图。

图38是水平地观察本发明的第六实施方式的基板处理装置中包括的处理单元的内部的示意图。

图39是从上方观察图38中所示的旋转底座及与其关联的结构的示意图。

图40是用于对利用所述基板处理装置所执行的基板处理例进行说明的工序图。

图41是用于说明本发明的第一变形例的示意性的底面图。

图42是用于说明本发明的第二变形例的示意性的底面图。

具体实施方式

<第一实施方式>

图1是表示本发明的第一实施方式的基板处理装置1的布局的示意性的平面图。

基板处理装置1是对硅晶片等基板W一片一片地进行处理的逐片式的装置。在本实施方式中,基板W是圆板状的基板。

基板处理装置1包含:多个处理单元2,利用流体对基板W进行处理;装载口LP,载置收容由处理单元2进行处理的多片基板W的载具CA;搬送机器人IR及搬送机器人CR,在装载口LP与处理单元2之间搬送基板W;以及控制器3,控制基板处理装置1。

搬送机器人IR在载具CA与搬送机器人CR之间搬送基板W。搬送机器人CR在搬送机器人IR与处理单元2之间搬送基板W。多个处理单元2例如具有相同的结构。

各处理单元2包括腔室4与配置在腔室4内的处理杯7,在处理杯7内执行针对基板W的处理。在腔室4形成有用于通过搬送机器人CR来搬入基板W或搬出基板W的出入口4A。在腔室4包括将所述出入口4A开闭的挡板单元4B。

如图2所示,在由基板处理装置1进行处理的基板W的表层形成有微细的凹凸图案160。凹凸图案160包含形成在基板W的表面的微细的凸状的结构体161、及形成在邻接的结构体161之间的凹部(槽)162。

凹凸图案160的表面,即结构体161(凸部)及凹部162的表面形成具有凹凸的图案面165。图案面165包含于基板W的表面中。结构体161的表面161a包含前端面161b(顶部)及侧面161c,凹部162的表面包含底面162a(底部)。在结构体161为筒状的情况下,在其内部形成凹部。

结构体161可以包含绝缘体膜,也可以包含导体膜。另外,结构体161也可以是将多个膜层叠而成的层叠膜。

凹凸图案160是纵横比为3以上的微细图案。凹凸图案160的纵横比例如为10~50。结构体161的宽度L1也可以是5nm~45nm左右,结构体161彼此的间隔L2也可以是5nm~几μm左右。结构体161的高度(图案高度T1)例如也可以是50nm~5μm左右。图案高度T1是结构体161的前端面161b与凹部162的底面162a(底部)之间的距离。

图3是用于说明处理单元2的结构例的示意图。处理单元2包含:旋转夹头5、加热器单元6、处理杯7、药液喷嘴8、淋洗液喷嘴9、低表面张力液体喷嘴10、气体喷嘴11、以及灯单元12。

旋转夹头5一边水平地保持基板W,一边使基板W环绕旋转轴线A1进行旋转。旋转轴线A1穿过基板W的上表面(上侧的表面)的中心位置并在垂直方向上延长。旋转夹头5包含:多个夹头销20、旋转底座21、旋转轴22、以及对旋转轴22赋予旋转力的旋转马达23。旋转夹头5是基板保持旋转单元的一例。

旋转底座21具有沿着水平方向的圆板形状。在旋转底座21的上表面,保持基板W的周缘部的多个夹头销20在旋转底座21的圆周方向上空开间隔来配置。

多个夹头销20通过销开闭单元24来开闭。多个夹头销20通过销开闭单元24来变成闭状态,由此水平地保持(夹持)基板W。多个夹头销20通过销开闭单元24来变成开状态,由此放开基板W。多个夹头销20在开状态下,从下方支撑基板W。

旋转底座21及多个夹头销20构成水平地保持基板W的基板保持单元。基板保持单元也称为基板固定器。

旋转轴22沿着旋转轴线A1在垂直方向上延长。旋转轴22的上端部与旋转底座21的下表面中央结合。旋转马达23对旋转轴22赋予旋转力。通过旋转马达23来使旋转轴22进行旋转,由此旋转底座21进行旋转。由此,基板W环绕旋转轴线A1进行旋转。旋转马达23是使基板W环绕旋转轴线A1进行旋转的基板旋转单元的一例。

加热器单元6是对基板W的整体进行加热的基板加热单元的一例。加热器单元6具有圆板状的热板的形态。加热器单元6配置在旋转底座21的上表面与基板W的下表面之间。加热器单元6具有从下方与基板W的下表面相向的相向面6a。

加热器单元6包含板本体61及加热器62。在俯视中,板本体61比基板W略小。板本体61的上表面构成相向面6a。加热器62也可以是内置于板本体61中的电阻器。通过对加热器62进行通电来对相向面6a进行加热。相向面6a例如被加热至195℃。而且,从加热器通电单元64经由供电线63而对加热器62供给电力。

处理单元2包含使加热器单元6相对于旋转底座21相对地升降的加热器升降单元65。加热器升降单元65例如包含滚珠螺杆机构(未图示)、及对其赋予驱动力的电动马达(未图示)。加热器升降单元65也称为加热器升降机。

在加热器单元6的下表面结合有沿着旋转轴线A1在垂直方向上延长的升降轴66。升降轴66插通形成在旋转底座21的中央部的贯穿孔21a、及中空的旋转轴22。供电线63在升降轴66内穿过。

加热器升降单元65经由升降轴66来使加热器单元6升降。加热器单元6可通过加热器升降单元65来升降,而位于下位置及上位置。加热器升降单元65不仅可配置在下位置及上位置,而且可配置在下位置及上位置之间的任意的位置。

处理杯7是接住从由旋转夹头5保持的基板W朝外侧飞散的液体,回收或废弃所述液体的构件。处理杯7包含:接住从由旋转夹头5保持的基板W朝外侧飞散的液体的多个防护罩71、接住已由多个防护罩71引导至下方的液体的多个杯72、以及包围多个防护罩71与多个杯72的圆筒状的外壁构件73。

在本实施方式中,表示设置有两个防护罩71(第一防护罩71A及第二防护罩71B)、及两个杯72(第一杯72A及第二杯72B)的例子。

第一杯72A及第二杯72B分别具有向上敞开的环状槽的形态。

第一防护罩71A以包围旋转底座21的方式配置。第二防护罩71B以在比第一防护罩71A更靠外侧包围旋转底座21的方式配置。

第一防护罩71A及第二防护罩71B分别具有大致圆筒形状。各防护罩71的上端部以朝向旋转底座21侧的方式朝内侧倾斜。

第一杯72A接住已由第一防护罩71A引导至下方的液体。第二杯72B与第一防护罩71A一体地形成。第二杯72B接住已由第二防护罩71B引导至下方的液体。

处理单元2进而包含使第一防护罩71A及第二防护罩71B分别升降的防护罩升降单元74。防护罩升降单元74使第一防护罩71A在下位置与上位置之间升降。防护罩升降单元74使第二防护罩71B在下位置与上位置之间升降。

当第一防护罩71A及第二防护罩71B均位于上位置时,从基板W飞散的液体由第一防护罩71A承接。当第一防护罩71A位于下位置,第二防护罩71B位于上位置时,从基板W飞散的液体由第二防护罩71B承接。

当第一防护罩71A及第二防护罩71B均位于下位置时,搬送机器人CR可将基板W搬入腔室4内或将基板W从腔室4内搬出。

防护罩升降单元74例如包含:与第一防护罩71A结合的第一滚珠螺杆机构(未图示)、对第一滚珠螺杆机构赋予驱动力的第一马达(未图示)、与第二防护罩71B结合的第二滚珠螺杆机构(未图示)、以及对第二滚珠螺杆机构赋予驱动力的第二马达(未图示)。防护罩升降单元74是防护罩移动单元的一例。防护罩升降单元74也称为防护罩升降机。

药液喷嘴8是朝基板W的上表面喷出药液的喷嘴。药液喷嘴8与将药液引导至药液喷嘴8的药液配管40连接。若将插装在药液配管40的药液阀50打开,则药液以连续流的形式从药液喷嘴8的喷出口朝下方喷出。

作为药液,例如可使用包含硫酸、硝酸、盐酸、氢氟酸(HF、DHF)、磷酸、乙酸、氨水、过氧化氢水、有机酸(例如柠檬酸、草酸等)、有机碱(例如TMAH:氢氧化四甲基铵(tetramethylammonium hydroxide)等)、界面活性剂、及防腐蚀剂的至少一者的液体。

药液喷嘴8例如为可移动的扫描喷嘴。处理单元2进而包含:在前端部安装有药液喷嘴8的第一臂30、及通过使第一臂30移动来使药液喷嘴8移动的第一移动单元31。

第一移动单元31使第一臂30转动,由此使药液喷嘴8沿着在俯视中穿过基板W的上表面的中央部的轨迹水平地移动。第一移动单元31使药液喷嘴8在中央位置与退避位置之间水平地移动。当药液喷嘴8位于中央位置时,药液喷嘴8与基板W的上表面的中央部相向。

所谓基板W的上表面的中央部,是指包含基板W的上表面的旋转中心位置、及基板W的上表面中的旋转中心位置的周围的位置的区域。

当药液喷嘴8位于退避位置时,药液喷嘴8在俯视中退避至旋转夹头5的周围。第一移动单元31例如包含:与第一臂30连接并在垂直方向上延长的转动轴(未图示)、及使所述转动轴转动的电动马达(未图示)。

淋洗液喷嘴9是朝基板W的上表面喷出冲走药液的淋洗液的喷嘴。淋洗液喷嘴9与将淋洗液引导至淋洗液喷嘴9的淋洗液配管41连接。若将插装在淋洗液配管41的淋洗液阀51打开,则淋洗液以连续流的形式从淋洗液喷嘴9的喷出口朝下方喷出。

淋洗液例如为纯水(去离子水:DIW(Deionized Water))。淋洗液也可以是碳酸水、电解离子水、氢水、臭氧水、稀释浓度(例如为10ppm~100ppm左右)的盐酸水、及稀释浓度(例如为10ppm~100ppm左右)的氨水的任一者。

淋洗液喷嘴9例如为可移动的扫描喷嘴。处理单元2进而包含:在前端部安装有淋洗液喷嘴9的第二臂32、及通过使第二臂32移动来使淋洗液喷嘴9移动的第二移动单元33。

第二移动单元33使第二臂32转动,由此使淋洗液喷嘴9沿着在俯视中穿过基板W的上表面的中央部的轨迹水平地移动。第二移动单元33使淋洗液喷嘴9在中央位置与退避位置之间水平地移动。当淋洗液喷嘴9位于中央位置时,淋洗液喷嘴9与基板W的上表面的中央部相向。当淋洗液喷嘴9位于退避位置时,淋洗液喷嘴9在俯视中退避至旋转夹头5的周围。第二移动单元33例如包含:与第二臂32连接并在垂直方向上延长的转动轴(未图示)、及使所述转动轴转动的电动马达(未图示)。

低表面张力液体喷嘴10是朝基板W的上表面喷出表面张力比淋洗液更低的低表面张力液体的喷嘴。低表面张力液体喷嘴10与将低表面张力液体引导至低表面张力液体喷嘴10的低表面张力液体配管42连接。若将插装在低表面张力液体配管42的低表面张力液体阀52打开,则低表面张力液体以连续流的形式从低表面张力液体喷嘴10的喷出口10a朝下方喷出。

低表面张力液体例如为IPA等有机溶剂。IPA的表面张力比水的表面张力更低。也可以将IPA以外的有机溶剂用作低表面张力液体。除IPA以外,例如也可以将甲醇、乙醇、丙酮、乙二醇(Ethylene Glycol,EG)、氢氟醚(Hydro Fluoro Ether,HFE)、正丁醇、叔丁醇、异丁醇及2-丁醇等有机溶剂用作低表面张力液体。

不仅可将仅包含单体成分的有机溶剂用作低表面张力液体,也可以将与其他成分混合的有机溶剂用作低表面张力液体。低表面张力液体是处理液的一例,低表面张力液体喷嘴10是处理液供给单元的一例。

气体喷嘴11是朝基板W的上表面喷出气体的喷嘴。气体喷嘴11与将气体引导至气体喷嘴11的气体配管43连接。在气体配管43插装有气体阀53A、及气体流量调整阀53B。若将气体阀53A打开,则以与气体流量调整阀53B的开度对应的流量,从气体喷嘴11的喷出口11a朝下方连续地喷出气体。

被供给至气体喷嘴11的气体是氮气等惰性气体。惰性气体并不限定于氮气,作为惰性气体,也可以使用氦气或氩气等稀有气体类。

灯单元12是通过朝基板W的上表面照射(放出)光来对基板W进行加热的单元。灯单元12是照射单元的一例。灯单元12朝基板W照射包含近红外线、可见光线、紫外线中的至少一者的光,通过辐射来对基板W进行加热。即,灯单元12是辐射加热加热器。从灯通电单元90经由供电线89而对灯单元12供给电力。

低表面张力液体喷嘴10及气体喷嘴11安装在灯单元12。处理单元2进而包含:在前端部安装有灯单元12的第三臂34、及通过使第三臂34移动来使灯单元12移动的第三移动单元35(移动单元)。

通过第三臂34进行移动,灯单元12与低表面张力液体喷嘴10及气体喷嘴11一同进行移动。低表面张力液体喷嘴10及气体喷嘴11是可移动的扫描喷嘴。

第三移动单元35使第三臂34转动,由此使低表面张力液体喷嘴10、气体喷嘴11及灯单元12沿着在俯视中穿过基板W的上表面的中央部的轨迹水平地移动。

第三移动单元35可将低表面张力液体喷嘴10、气体喷嘴11及灯单元12配置在退避位置及中央位置。低表面张力液体喷嘴10、气体喷嘴11及灯单元12在位于退避位置时,在俯视中退避至旋转夹头5的周围。

当低表面张力液体喷嘴10位于中央位置时,低表面张力液体喷嘴10的喷出口10a与基板W的上表面的中央部相向。当气体喷嘴11位于中央位置时,气体喷嘴11的喷出口11a与基板W的上表面的中央部相向。当灯单元12位于中央位置时,灯单元12与基板W的上表面的中央部相向。

第三移动单元35例如包含:与第三臂34连接并在垂直方向上延长的转动轴(未图示)、及使所述转动轴转动的电动马达(未图示)。

图4是灯单元12的纵剖面图。图5是从下方观察灯单元12的图。灯单元12包含:灯80、收容灯80的灯壳体81、以及用于对灯壳体81的内部进行冷却的散热器82。

灯80包含圆板状的灯基板83、及安装在灯基板83的下表面的多个(图5的例子中为59个)光源84。各个光源84例如为发光二极管(Light Emitting Diode,LED)。多个光源84通过从灯通电单元90供给的电力来点灯。

如图5所示,多个光源84分散地配置在灯基板83的下表面的整个区域。在图5的例子中,一个光源84配置在灯基板83的下表面的中心,剩余的58个光源84以包围灯基板83的下表面的中心的方式配置成四层圆环状。灯基板83中的光源84的配置密度大致一样。通过多个光源84来构成在水平方向上扩展的圆形状的发光部12a。

从各个光源84发出的光包含近红外线、可见光线、紫外线中的至少一者。从各个光源84发出的光的波长为200nm以上、1100nm以下的波长。从各个光源84发出的光优选390nm以上、800nm以下的波长。

如图4所示,灯壳体81包含圆筒状的壳体本体85、及圆板状的底壁86。壳体本体85由聚四氟乙烯(Polytetrafluoroethylene,PTFE)等具有耐药性的材料形成。底壁86由石英等具有透光性及耐热性的材料形成。在俯视中,灯壳体81比基板W更小。底壁86的下表面构成灯单元12的下表面。

散热器82包含:散热器本体87、及将冷却流体供给至散热器本体87来对散热器本体87进行冷却的冷却单元88。散热器本体87使用具有高传热特性的金属(例如铝、铁、铜等)来形成为容器状。冷却单元88包含:冷媒供给源88a、从冷媒供给源88a朝散热器本体87供给冷媒的冷媒供给配管88b、使已被供给至散热器本体87的冷媒返回至冷媒供给源88a的冷媒返回配管88c、以及送出冷媒供给配管88b内的冷媒的泵88d。

冷却单元88将冷却水等冷媒供给至散热器本体87。即,散热器82是水冷式的散热器。伴随多个光源84的发光,灯80及其周围得到加热。但是,通过散热器82来对灯壳体81内进行冷却,因此可防止灯壳体81内过度地升温。在散热器82中,也可以将冷却气体用作冷媒。

灯单元12在覆盖基板W的上表面的低表面张力液体的液膜L已形成在基板W的上表面的状态下使用。低表面张力液体喷嘴10及气体喷嘴11以沿着垂直方向的姿势安装在灯壳体81的外壁面81a。

如图4所示,若灯80发光,即若多个光源84发光,则已从灯80发出的光(包含近红外线、可见光线、紫外线中的至少一者的光)透过灯壳体81的底壁86,照射至基板W的上表面。

作为低表面张力液体的一例的IPA使200nm以上、1100nm以下的波长的光透过。已从灯80发出的光的波长为200nm以上、1100nm以下(更优选390nm以上、800nm以下)。因此,已从灯80放出的光不被液膜L吸收,而透过液膜L。

已从灯壳体81的外表面(底壁86的下表面)放射的光透过液膜L,照射至基板W的上表面。将基板W的上表面中被从灯单元12照射光的区域称为照射区域RR。由此,照射区域RR通过辐射来加热而升温。在俯视中,照射区域RR与通过从灯单元12照射的光来加热的加热区域一致。

基板W的表层(详细而言,图2中所示的凹凸图案160)的温度通过从灯单元12照射的光而上升。通过光的照射来将基板W的表层的温度加热至低表面张力液体的沸点以上的温度为止,由此接触照射区域RR的低表面张力液体被加温而蒸发。由此,在基板W的表面(图2中所示的图案面165)的周围形成低表面张力液体的气相层。在低表面张力液体为IPA的情况下,沸点为82.6℃。

在将照射区域RR设定在基板W的上表面的状态下,第三移动单元35使灯单元12水平地移动,由此照射区域RR在基板W的上表面内移动。

图6是表示基板处理装置1的主要部分的电气结构的框图。控制器3包括微型计算机,按照规定的控制程序来控制基板处理装置1中包括的控制对象。

具体而言,控制器3包含处理器(中央处理器(Central Processing Unit,CPU))3A、及保存有控制程序的存储器3B。控制器3以通过处理器3A执行控制程序,而执行用于基板处理的各种控制的方式构成。

尤其,控制器3以控制搬送机器人IR、搬送机器人CR、旋转马达23、第一移动单元31、第二移动单元33、第三移动单元35、防护罩升降单元74、销开闭单元24、加热器通电单元64、加热器升降单元65、灯通电单元90、泵88d、药液阀50、淋洗液阀51、低表面张力液体阀52、气体阀53A、及气体流量调整阀53B的方式进行了编程。

通过控制器3来控制阀,由此控制从对应的喷嘴的液体或气体的喷出的有无、或从对应的喷嘴的气体的喷出流量。

图7是用于说明利用基板处理装置1的基板处理的一例的流程图。在图7中,主要表示通过控制器3执行程序来实现的处理。图8A~图8F是用于说明基板处理的情况的示意图。图9A~图9D是用于对基板处理中的形成在基板W的上表面的区域进行说明的示意图。以下,主要参照图3及图7,适宜参照图8A~图9D。

在利用基板处理装置1的基板处理中,例如如图7所示,执行基板搬入工序(步骤S1)、药液供给工序(步骤S2)、淋洗液供给工序(步骤S3)、置换工序(步骤S4)、液膜形成工序(步骤S5)、气相层形成工序(步骤S6)、液膜排除工序(步骤S7)及基板搬出工序(步骤S8)。

首先,利用搬送机器人CR将未处理的基板W从载具CA搬入处理单元2,架在旋转夹头5上(步骤S1)。由此,基板W由旋转夹头5水平地保持(基板保持工序)。基板W以形成有凹凸图案160(参照图2)表面变成上表面的姿势得到保持。当搬入基板W时,对加热器单元6供给电力,加热器单元6退避至下位置。当搬入基板W时,多个防护罩71退避至下位置。当搬入基板W时,未对灯单元12供给电力。

若通过旋转夹头5来保持基板W,则旋转马达23使旋转底座21进行旋转。由此,被水平地保持的基板W进行旋转(基板旋转工序)。利用旋转夹头5的基板W的保持、及利用旋转马达23的基板W的旋转持续至液膜排除工序(步骤S7)结束为止。防护罩升降单元74在从基板保持工序开始至液膜排除工序(步骤S7)结束为止的期间,以至少一个防护罩71位于上位置的方式调整第一防护罩71A及第二防护罩71B的高度位置。

继而,在搬送机器人CR退避至处理单元2外后,开始为了利用药液对基板W的上表面进行处理而将药液供给至基板W的上表面的药液供给工序(步骤S2)。具体而言,第一移动单元31使药液喷嘴8朝药液处理位置移动。药液处理位置例如为中央位置。在药液喷嘴8位于药液处理位置的状态下,将药液阀50打开。由此,从药液喷嘴8朝旋转状态的基板W的上表面的中央部供给(喷出)药液(药液供给工序、药液喷出工序)。

已从药液喷嘴8喷出的药液滴落在基板W的上表面的中央部。由基板W的旋转所产生的离心力作用于已滴落在基板W的上表面的药液。因此,药液通过离心力而遍布基板W的上表面的整体,由此利用药液对基板W的上表面的整体进行处理。

从药液喷嘴8的药液的供给持续规定时间,例如60秒。在药液供给工序中,基板W以规定的药液旋转速度,例如1000rpm进行旋转。

在规定时间的药液处理后,开始利用淋洗液对基板W的上表面进行处理的淋洗处理(步骤S3)。具体而言,将药液阀50关闭,第一移动单元31使药液喷嘴8朝退避位置移动。在药液喷嘴8的移动开始后,第二移动单元33使淋洗液喷嘴9朝淋洗处理位置移动。淋洗处理位置例如为中央位置。

在淋洗液喷嘴9位于淋洗处理位置的状态下,将淋洗液阀51打开。由此,从淋洗液喷嘴9朝旋转状态的基板W的上表面的中央部供给(喷出)淋洗液(淋洗液供给工序、淋洗液喷出工序)。

已从淋洗液喷嘴9喷出的淋洗液滴落在基板W的上表面的中央部。由基板W的旋转所产生的离心力作用于已滴落在基板W的上表面的淋洗液。因此,淋洗液通过离心力而遍布基板W的上表面的整体,由此利用淋洗液来置换存在于基板W的上表面的药液。即,利用淋洗液对基板W的上表面的整体进行处理。

从淋洗液喷嘴9的淋洗液的供给持续规定时间,例如15秒。在淋洗液供给工序中,基板W以规定的淋洗液旋转速度,例如1000rpm进行旋转。

在规定时间的淋洗处理后,执行将存在于基板W的上表面的淋洗液置换成低表面张力液体的置换工序(步骤S4)。

在置换工序中,首先将淋洗液阀51关闭,第二移动单元33使淋洗液喷嘴9朝退避位置移动。在淋洗液喷嘴9的移动开始后,第三移动单元35使低表面张力液体喷嘴10朝低表面张力液体处理位置移动。低表面张力液体处理位置例如为中央位置。

在低表面张力液体喷嘴10位于低表面张力液体处理位置的状态下,将低表面张力液体阀52打开。由此,如图8A所示,开始从低表面张力液体喷嘴10的低表面张力液体的供给(喷出),朝基板W的上表面的中央部供给低表面张力液体(低表面张力液体供给工序、低表面张力液体喷出工序)。

已从低表面张力液体喷嘴10喷出的低表面张力液体滴落在基板W的上表面的中央部。由基板W的旋转所产生的离心力作用于已滴落在基板W的上表面的低表面张力液体。因此,低表面张力液体通过离心力而遍布基板W的上表面的整体,由此利用低表面张力液体来置换存在于基板W的上表面的淋洗液,而利用低表面张力液体来覆盖基板W的上表面的整体。

在开始低表面张力液体的供给的同时、或在低表面张力液体的供给过程中,将基板W的旋转减速至规定的置换速度(第一旋转减速工序)。置换速度例如为300rpm。

在低表面张力液体的供给过程中,加热器升降单元65使加热器单元6从下位置朝第一加热位置移动。第一加热位置是在比下位置更上方从基板W分离的位置。当加热器单元6位于第一加热位置时,加热器单元6的相向面6a非接触地接近基板W的下表面。通过将加热器单元6配置在第一加热位置,而开始基板W的加热。当加热器单元6位于第一加热位置时,基板W的下表面与加热器单元6的相向面6a之间的距离例如为4mm。在已将加热器单元6配置在第一加热位置的状态下,将基板W例如加热至30℃。

在利用低表面张力液体来置换存在于基板W的上表面的淋洗液后,执行继续供给低表面张力液体,而在基板W的上表面形成低表面张力液体的液膜L(参照图8B)的液膜形成工序(步骤S5)。

在利用低表面张力液体来置换存在于基板W的上表面的淋洗液后,将基板W的旋转减速至规定的液膜形成速度(第二旋转减速工序)。液膜形成速度为比0rpm更大且50rpm以下的速度,例如为10rpm。在第二旋转减速工序中,也可以阶段性地使基板W的旋转减速。

在将基板W的旋转减速至液膜形成速度后,将低表面张力液体阀52关闭。由此,停止从低表面张力液体喷嘴10朝基板W的上表面的低表面张力液体的供给。从低表面张力液体喷嘴10的低表面张力液体的供给持续规定时间,例如30秒。

通过将基板W的旋转减速至液膜形成速度,作用于基板W上的低表面张力液体的离心力变小。因此,停止从基板W的低表面张力液体的排出。或者,仅从基板W排除微量的低表面张力液体。因此,即便在停止朝基板W的上表面的低表面张力液体的供给后,基板W的上表面也以由低表面张力液体覆盖的状态来维持。如图8B所示,在已将基板W的旋转减速至液膜形成速度的状态下停止低表面张力液体的供给,由此使基板W上的低表面张力液体充分地变厚而形成覆液状态的液膜L(液膜形成工序、覆液形成工序)。

即便在利用低表面张力液体来置换淋洗液后,微量的淋洗液残留在凹凸图案160的凹部162(参照图2),所述淋洗液也溶解在低表面张力液体中,并在液膜L中扩散。由此,可减少残留在凹凸图案160的凹部162的淋洗液。

在基板W的上表面形成液膜L后,执行从灯单元12照射光,由此对基板W进行加热而在基板W的上表面的中央部形成气相层VL(参照图8C的放大图)的气相层形成工序(步骤S6)。

在液膜L已形成在基板W的上表面的状态下,如图8C所示,加热器升降单元65使加热器单元6上升来将其配置在第二加热位置。第二加热位置是在比第一加热位置更上方从基板W分离的位置。当加热器单元6位于第二加热位置时,加热器单元6的相向面6a非接触地接近基板W的下表面。当加热器单元6位于第二加热位置时,基板W的下表面与加热器单元6的相向面6a之间的距离例如为2mm。

通过将加热器单元6配置在第二加热位置,而将基板W的整体加热至比常温(例如25℃)更高、且比低表面张力液体的沸点更低的温度(加热器加热工序)。因此,将液膜L保温成比常温(例如25℃)更高、且比低表面张力液体的沸点更低的温度(液膜保温工序)。与加热器单元6位于第一加热位置时相比,加热器单元6位于第二加热位置时更将基板W加热至高温。若在将加热器单元6配置在第二加热位置的状态下,将加热器单元6的相向面6a加热至195℃,则将基板W加热至40℃。

在已将液膜L形成在基板W的上表面的状态下,第三移动单元35使灯单元12在水平方向上移动来将其配置在光照射位置。光照射位置例如为中央位置。进而,第三移动单元35以灯单元12的高度位置变成隔离位置的方式,使灯单元12在垂直方向上移动。当灯单元12位于隔离位置时,灯单元12的下表面与基板W的上表面之间的距离例如为50mm。

在灯单元12的高度位置为隔离位置的状态下,灯通电单元90使灯单元12通电。由此,开始从灯单元12的光的照射(光照射工序)。一边执行液膜保温工序,一边开始光的照射。在形成覆液状态的液膜L后迅速地(例如1.5秒后)开始光的照射。

从灯单元12放出的光不被液膜L吸收,而透过液膜L,照射至设定在基板W的上表面的中央部的照射区域RR。由此,基板W的上表面的中央部通过辐射来加热。由此,接触照射区域RR的低表面张力液体被加温。

在照射区域RR的温度(即,照射区域RR中的凹凸图案160的温度)为低表面张力液体的沸点以上的情况下,低表面张力液体在液膜L与基板W的界面上蒸发。在照射区域RR中接触凹凸图案160的低表面张力液体蒸发,由此在液膜L与基板W之间形成低表面张力液体的气相层VL(参照图8C的放大图)。由此,在照射区域RR中液膜L由气相层VL保持而从基板W的上表面浮起。

若将照射区域RR中的基板W的表层的温度加热至低表面张力液体的沸点以上的气相形成温度,则在照射区域RR形成足够的厚度的气相层VL。在低表面张力液体为IPA的情况下,沸点为82.6℃,气相层形成温度例如为100℃。所谓足够的厚度,是指比图案高度T1更大的厚度。若形成足够的厚度的气相层,则可通过气相层来将液膜L保持在足够的高度位置。所谓足够的高度位置,是指液膜L与气相层VL的界面位于比凹凸图案160的结构体161的前端面161b(也参照图2)更上方的位置。

将基板W的上表面中形成有液膜L的区域称为液膜形成区域LR。将基板W的上表面中与足够的厚度的气相层VL接触的区域称为气相层形成区域VR。

在形成有足够的厚度的气相层VL的状态下,作用于基板W上的液膜L的摩擦阻力小至可视为零的程度。如图9A所示,气相层形成区域VR是覆盖基板W的上表面的中央部的大致圆形的区域。气相层形成区域VR与照射区域RR大致一致。液膜形成区域LR包含气相层形成区域VR、及基板W的上表面中比气相层形成区域VR更靠外侧的区域。

当照射区域RR位于基板W的上表面的中央部时,在基板W的上表面中,照射区域RR的外侧的非照射区域NR未达到加热温度为止。因此,完全不形成气相层VL、或所形成的气相层VL的量不足够,无法将气相层VL的厚度维持成足够的厚度。因此,在基板W的上表面中,在非照射区域NR不形成气相层形成区域VR。

在形成气相层形成区域VR后,执行一边维持形成有气相层形成区域VR的状态,一边从基板W的上表面排除液膜L的液膜排除工序(步骤S7)。

具体而言,在形成气相层形成区域VR后,也将灯单元12配置在光照射位置,由此将照射区域RR维持在基板W的上表面的中央部。因此,在形成气相层形成区域VR后,也维持利用灯单元12的基板W的上表面的中央部的加热。通过维持对于基板W的上表面的中央部的加热,而在基板W的上表面的中央部促进由气相层VL保持的处理液的蒸发。

另外,通过维持对于基板W的上表面的中央部的加热,在基板W的上表面中,在照射区域RR与非照射区域NR之间产生大的温度差。因所述温度差而在基板W的上表面形成从中央部朝周缘部流动的热对流。由于基板W正在旋转,因此离心力作用于液膜L。

由于基板W的旋转速度为覆液速度,因此施加至液膜L的离心力比较弱。另外,在基板W的上表面产生的热对流也比较弱。但是,如上所述,在气相层形成区域VR中,作用于液膜L的摩擦阻力小至可视为零的程度。因此,通过所述离心力及热对流来将低表面张力液体朝外侧推开。由此,液膜L的中央部的厚度减少,如图8D所示,在液膜L的中央部形成大致圆形的开口100。开口100是使基板W的上表面露出的露出孔。

通过形成开口100来部分地去除液膜L,由此如图9B所示,气相层形成区域VR呈圆环状。照射区域RR为圆形状。通过形成开口100,如图8D的放大图所示,在气相层形成区域VR的液膜L与开口100之间,即在气相层形成区域VR的液膜L的内周缘形成气液界面GL。

如此,通过处理液的蒸发、热对流的产生、及离心力的作用,如图8D所示,将由气相层VL保持的低表面张力液体排除,在液膜L的中央部迅速地形成开口100(开口形成工序)。通过形成开口100,而使液膜L变成环状。通过形成开口100,如图9B所示,也使液膜形成区域LR变成环状。

在形成气相层VL后,也继续利用加热器单元6的基板W的加热,而对液膜L的整体进行保温(液膜保温工序)。因此,可抑制在形成开口100时气相层VL消失。

在液膜L形成开口100后,也利用加热器单元6及灯单元12对基板W进行加热。在基板W的上表面中形成有开口100的区域(开口形成区域OR)不存在低表面张力液体,因此基板W的温度通过加热器单元6及灯单元12而迅速地上升。由此,在比液膜L的内周缘更靠内侧(开口形成区域OR)与液膜L的内周缘的外侧(液膜形成区域LR)产生温度差。具体而言,在开口形成区域OR中基板W的温度高,在液膜形成区域LR中基板W的温度变低。因所述温度差而在液膜L的内周缘附近继续产生热对流。另外,由于基板W正在旋转,因此离心力作用于液膜L。因此,通过离心力的作用及热对流的产生,如图8D及图8E所示,开口100被扩大(开口扩大工序)。

在形成开口100后,如图8D中由双点划线所示,第三移动单元35将灯单元12的高度位置变更成比隔离位置更接近基板W的上表面的接近位置(照射单元接近工序)。由此,可在基板W的上表面中使开口形成区域OR的温度迅速地上升。当灯单元12位于接近立置时,灯单元12的下表面与基板W的上表面之间的距离例如为4mm。

若开始开口100的扩大,则第三移动单元35一边将灯单元12的高度位置维持在接近位置,一边使低表面张力液体喷嘴10、气体喷嘴11及灯单元12朝基板W的周缘部移动(接近移动工序)。此时,以与灯单元12相比气体喷嘴11更位于基板W的内侧的方式,即以气体喷嘴11与开口形成区域OR相向的方式,使低表面张力液体喷嘴10、气体喷嘴11及灯单元12移动。灯单元12朝基板W的上表面的周缘部移动,由此照射区域RR朝基板W的上表面的周缘部移动。

在开口100的扩大过程中,基板W也正在旋转。因此,照射区域RR朝基板W的旋转方向的上游侧进行相对移动。由此,液膜L的内周缘在全周得到加热,液膜L的内周缘在全周形成足够的厚度的气相层VL。即,如图9C所示,在开口100的扩大过程中,气相层形成区域VR变成圆环状。在开口100的扩大过程中,气相层VL也形成在非照射区域NR。

如此,在开口扩大工序中,一边使基板W旋转一边使照射区域RR朝基板W的上表面的周缘部移动。因此,一边维持在液膜L的内周缘形成有气相层VL的状态,一边将开口100扩大。

如图9C所示,照射区域RR以横跨液膜形成区域LR及开口形成区域OR来配置的方式,追随开口100的扩大来移动。因此,可利用足够的热量对液膜L的内周缘进行加热。因此,可抑制因热量不足而在液膜L的内周缘未形成气相层VL的事态、或形成一次的气相层VL消失且低表面张力液体接触基板W的上表面的事态的产生。即,可在液膜L的内周缘稳定地形成气相层VL。

在利用热对流的低表面张力液体的移动中,虽然可将开口100扩大至某种程度为止,但若如图8F及图9D所示,开口100的外周缘到达基板W的上表面的周缘部为止,则存在低表面张力液体的移动停止的担忧。

更详细而言,在开口100的外周缘已到达基板W的上表面的周缘部的状态下,基板W上的处理液的整体量少,因此开口100的内侧与开口100的外侧的基板W的温度差变小。因此,低表面张力液体变成重复朝基板W的内侧的移动与朝外侧的移动的平衡状态。在此情况下,当低表面张力液体返回至基板W的内侧时,存在低表面张力液体直接接触失去了气相层VL的基板W的上表面的担忧。因此,存在如下担忧:引起由低表面张力液体的表面张力所致的图案倒塌、或由干燥不良所致的颗粒的产生。

当将开口100扩大时,基板W正在旋转。因此,若作用于液膜L的离心力足够大,则可消除所述平衡状态。但是,在离心力不足够大的情况下,平衡状态不被消除。尤其,在10rpm左右的低旋转速度下,存在平衡状态不被消除的担忧。

因此,当液膜L的内周缘已到达基板W的上表面的周缘部时,将气体阀53A打开。由此,如图8F所示,朝开口形成区域OR吹附气体。已撞上基板W的上表面的气体沿着基板W的上表面流动,将低表面张力液体朝基板W的外侧推,促进开口100的扩大(扩大促进工序)。由此,低表面张力液体不停止而被从基板W的上表面排除。可抑制或防止图案倒塌或颗粒的产生。

通过开口100的扩大,最终从基板W的上表面完全地排除液膜L。其后,停止从灯通电单元90朝灯单元12的电力的供给,将气体阀53A关闭。然后,第三移动单元35使低表面张力液体喷嘴10、气体喷嘴11及灯单元12朝退避位置移动。

然后,旋转马达23使基板W的旋转停止。防护罩升降单元74使第一防护罩71A及第二防护罩71B朝下位置移动。然后,加热器升降单元65使加热器单元6朝下位置移动。

搬送机器人CR进入处理单元2,从旋转夹头5的夹头销20捧取处理完的基板W,朝处理单元2外搬出(步骤S8)。所述基板W被从搬送机器人CR交给搬送机器人IR,通过搬送机器人IR而被收纳在载具CA。

根据第一实施方式,对设定在基板W的上表面的中央部的照射区域RR照射光来对基板W的上表面的中央部进行加热。由此,接触基板W的上表面的中央部的低表面张力液体蒸发,在基板W的上表面的中央部形成气相层VL。通过形成气相层VL,液膜L从基板W的上表面的中央部浮起。将由形成在基板W的上表面的中央部的气相层VL保持的低表面张力液体排除,由此在液膜L的中央部形成开口100。

在形成开口100后,一边使基板W旋转一边使照射区域RR朝基板W的上表面的周缘部移动,由此一边维持在液膜L的内周缘形成有气相层VL的状态,一边将开口100扩大。换言之,当从基板W的上表面排除液膜L时,形成有气相层VL的环状的区域(气相层形成区域VR)伴随开口100的扩大而朝基板W的上表面的周缘部移动。气相层形成区域VR以内周缘及外周缘变大的方式在基板W上移动。

作为在液膜L形成开口100及将其扩大来从基板W的上表面排除液膜L的方法,与本实施方式不同,可设想如下的方法:在使加热器单元6接触基板W的下表面的状态下从基板W排除液膜L的方法,或一边利用与基板W的上表面的整体相向的灯单元(与第一实施方式不同的灯单元)对基板W的上表面的整体进行加热,一边从基板W排除液膜L的方法。在采用这些方法的情况下,在基板W的上表面中最后排除液膜L的部位,必须在从液膜L的排除的开始至结束为止的长期间内,持续维持形成有气相层VL的状态。

另一方面,在第一实施方式中,环状的气相层形成区域VR与开口100一同被扩大。因此,与在基板W的上表面的整个区域形成气相层VL后排除由气相层VL保持的液膜L的方法相比,可在基板W的上表面的任意的部位缩短从形成气相层VL至排除由气相层VL保持的低表面张力液体为止的时间。由此,在开口100的形成及扩大时,可抑制基板W的整体被过度地(长期间)加热。因此,可抑制低表面张力液体局部地蒸发而导致液膜L分裂。

为了维持气相层VL而进行加热的时间越长,因液膜L或基板W的温度的局部的下降而导致气相层VL消失的可能性越高,在第一实施方式中,在基板W的上表面的任意的部位缩短从形成气相层VL至排除由气相层VL保持的低表面张力液体为止的时间。因此,可抑制由用于长期间维持气相层VL的加热所引起的图案倒塌。

另外,一边通过加热器单元6来对低表面张力液体进行保温,一边进行开口100的形成及扩大。因此,可在照射区域RR中迅速地形成气相层VL。另外,可抑制非照射区域NR(特别是相对于基板W的上表面的旋转中心位置与照射区域RR相反侧的区域)中的基板W的温度下降。因此,可抑制已形成的气相层VL朝照射区域RR外(比照射区域RR更靠旋转方向的下游侧)移动并消失。

通过以上所述,可从基板W的上表面良好地排除低表面张力液体。其结果,可抑制由低表面张力液体的表面张力所引起的图案倒塌、或由干燥不良所引起的颗粒产生。

另外,根据第一实施方式,在液膜保温工序中,利用配置在从基板W的下表面分离的位置(第二加热位置)的加热器单元6对基板W进行加热。因此,不论加热器单元6的结构,即,即便加热器单元6为无法与基板一同旋转的结构,当使开口100扩大时也可以容易地使基板W旋转。另外,与使加热器单元6接触基板W的结构相比,可适度地对基板W的整体进行加热。另外,可抑制附着在加热器单元6的污垢被转印至基板W。进而,无需如使加热器单元6接触基板W的结构那样高精度地调整相向面6a与基板W的下表面的平行度,因此可避免基板处理装置1的复杂化。

另外,在开口100的扩大过程中朝基板W的上表面的开口形成区域OR吹附气体,由此存在开口形成区域OR被冷却的担忧。若开口形成区域OR被冷却。则存在基板W的上表面中的液膜形成区域LR与开口形成区域OR之间的温度差变得不充分,在液膜L内未充分地形成热对流的担忧。由此,存在开口100的扩大受到阻碍的担忧。因此,在第一实施方式中,在开口扩大工序中,在液膜L的内周缘到达基板W的上表面的周缘部之前,不进行朝基板W的上表面的气体的吹附。因此,可避免由气体的吹附所引起的基板W的上表面的开口形成区域OR的冷却。

<第二实施方式>

图10是第二实施方式的基板处理装置1P中包括的灯单元12的纵剖面图。图11是从下方观察基板处理装置1P中包括的灯单元12的图。在图10及图11中,关于与所述图1~图9D中所示的结构同等的结构,附加与图1等相同的参照符号并省略其说明。在后述的图12A~图12D中,也同样地附加与图1等相同的参照符号并省略其说明。

第二实施方式的基板处理装置1P与第一实施方式的基板处理装置1(参照图3)的主要的不同点如图10所示,是气体喷嘴11在垂直方向上插通灯单元12的灯壳体81的内部这一点。

在第二实施方式的灯单元12中,如图11所示,设置有多个(例如52个)光源84,多个光源84配置成三层圆环状。各个光源84例如为LED(发光二极管)。多个光源84分散地配置在灯基板83的下表面的整个区域。灯基板83中的光源84的配置密度大致一样。通过多个光源84来构成在水平方向上具有扩展的圆环状的发光部12a。从下方观察,发光部12a呈环状地包围喷出口11a的周围。

低表面张力液体喷嘴10与第一实施方式同样地安装在灯单元12的灯壳体81的外壁面81a,配置在灯单元12的外侧。

可使用第二实施方式的基板处理装置1P,执行与第一实施方式的基板处理装置1相同的基板处理(参照图7)。但是,第二实施方式的基板处理在液膜排除工序(步骤S7)中,与第一实施方式的基板处理不同。具体而言,在第二实施方式的基板处理中,在开口形成工序中,执行朝液膜L的中央部吹附气体,由此促进开口100的形成的开口形成促进工序。以下,对第二实施方式的基板处理的液膜排除工序更详细地进行说明。

图12A~图12D是用于说明利用基板处理装置1P的基板处理的情况的示意图。

在第二实施方式的基板处理中,与第一实施方式的基板处理同样地在气相层形成工序(步骤S6)后,执行液膜排除工序(步骤S7)。如图12A所示,在气相层形成工序中,第三移动单元35使灯单元12在水平方向上移动来将其配置在光照射位置。光照射位置例如为中央位置。当将灯单元12配置在光照射位置时,气体喷嘴11的喷出口11a与基板W的上表面的旋转中心位置相向。

在形成气相层形成区域VR后也将灯单元12配置在光照射位置,由此将照射区域RR维持在基板W的上表面的中央部。因此,在形成气相层形成区域VR后,也维持利用灯单元12的基板W的上表面的中央部的加热。通过维持对于基板W的上表面的中央部的加热,而在基板W的上表面的中央部促进由气相层VL保持的处理液的蒸发。

另外,通过维持对于基板W的上表面的中央部的加热,在基板W的上表面中,在照射区域RR与非照射区域NR之间产生大的温度差。因所述温度差而在基板W的上表面形成从中央部朝周缘部流动的热对流。由于基板W正在旋转,因此离心力作用于液膜L。

由于基板W的旋转速度为覆液速度,因此施加至液膜L的离心力比较弱。另外,在基板W的上表面产生的热对流也比较弱。但是,如上所述,在气相层形成区域VR中,作用于液膜L的摩擦阻力小至可视为零的程度。因此,通过所述离心力及热对流来将低表面张力液体朝外侧推开。由此,液膜L的中央部的厚度减少,如图12B所示,在液膜L的中央部形成大致圆形的开口100。开口100是使基板W的上表面露出的露出孔。

与开始从灯单元12的光的照射的同时、或在开始从灯单元12的光的照射后至形成开口100为止的期间内,将气体阀53A打开。因此,朝液膜L的中央部吹附气体。通过气体的吹附来将基板W的上表面的中央部的低表面张力液体朝基板W的周缘部推开。在形成有气相层形成区域VR的状态下,作用于基板W上的液膜L的摩擦阻力小至可视为零的程度。因此,可通过气体的吹附来将基板W的中央部的低表面张力液体迅速地推开。由此,可促进开口100的形成(开口形成促进工序)。

通过形成开口100来部分地去除液膜L,由此如图9B所示,气相层形成区域VR呈圆环状。通过形成开口100,如图12B的放大图所示,在气相层形成区域VR的液膜L与开口100之间,即在气相层形成区域VR的液膜L的内周缘形成气液界面GL。

如此,通过处理液的蒸发、热对流的产生、及离心力的作用,如图12B所示,在处理液的液膜L的中央部迅速地形成开口100(开口形成工序)。通过形成开口100,而使液膜L变成环状。通过形成开口100,如图9B所示,液膜形成区域LR也变成环状。在形成开口100后,将气体阀53A关闭一次。由此,停止从气体喷嘴11的气体的喷出。

在形成气相层VL后,也继续利用加热器单元6的基板W的加热,而对液膜L的整体进行保温(液膜保温工序)。因此,可抑制在形成开口100时气相层VL消失。

在液膜L形成开口100后,也利用加热器单元6及灯单元12对基板W进行加热。在基板W的上表面中形成有开口100的区域(开口形成区域OR)不存在低表面张力液体,因此基板W的温度通过加热器单元6及灯单元12而迅速地上升。由此,在比液膜L的内周缘更靠内侧(开口形成区域OR)与液膜L的内周缘的外侧(液膜形成区域LR)产生温度差。

具体而言,在开口形成区域OR中基板W的温度高,在液膜形成区域LR中基板W的温度变低。因所述温度差而在液膜L的内周缘附近继续产生热对流。另外,由于基板W正在旋转,因此离心力作用于液膜L。因此,通过离心力的作用及热对流的产生,如图12B及图12C所示,开口100被扩大(开口扩大工序)。

在形成开口100后,如图12B中由双点划线所示,第三移动单元35将灯单元12的高度位置变更成比隔离位置更接近基板W的上表面的接近位置(照射单元接近工序)。由此,可在基板W的上表面中使开口形成区域OR的温度迅速地上升。

若开始开口100的扩大,则第三移动单元35一边将灯单元12的高度位置维持在接近位置,一边使低表面张力液体喷嘴10、气体喷嘴11及灯单元12朝基板W的周缘部移动(接近移动工序)。此时,以与灯单元12相比气体喷嘴11更位于基板W的内侧的方式,使低表面张力液体喷嘴10、气体喷嘴11及灯单元12移动。灯单元12朝基板W的上表面的周缘部移动,由此照射区域RR朝基板W的上表面的周缘部移动。

在开口100的扩大过程中,基板W也正在旋转。因此,照射区域RR朝基板W的旋转方向的上游侧进行相对移动。由此,液膜L的内周缘在全周得到加热,液膜L的内周缘在全周形成足够的厚度的气相层VL。即,如图9C所示,在开口100的扩大过程中,气相层形成区域VR变成圆环状。在开口100的扩大过程中,气相层VL也形成在非照射区域NR。

在开口扩大工序中,如图9C所示,灯单元12以照射区域RR横跨液膜形成区域LR及开口形成区域OR来配置的方式进行移动。因此,一边维持在液膜L的内周缘形成有气相层VL的状态,一边将开口100扩大。

如图9C所示,照射区域RR以横跨液膜形成区域LR及开口形成区域OR来配置的方式,追随开口100的扩大来移动。因此,可利用足够的热量对液膜L的内周缘进行加热。因此,可抑制因热量不足而在液膜L的内周缘未形成气相层VL的事态、或形成一次的气相层VL消失且低表面张力液体接触基板W的上表面的事态的产生。即,可在液膜L的内周缘稳定地形成气相层VL。

如在第一实施方式中所说明那样,在利用起因于低旋转速度的离心力、及热对流的产生进行的低表面张力液体的移动中,虽然可将开口100扩大至某种程度为止,但若如图12D及图9D所示,开口100的外周缘到达基板W的上表面的周缘部为止,则存在低表面张力液体的移动停止的担忧。因此,在第二实施方式中,当液膜L的内周缘已到达基板W的上表面的周缘部时,也将气体阀53A打开。由此,在基板W的上表面中朝比液膜L的内周缘更靠内侧(开口形成区域OR)吹附气体。已撞上基板W的上表面的气体沿着基板W的上表面流动,将低表面张力液体朝基板W的外侧推,而使开口100扩大。由此,低表面张力液体不停止而被从基板W的上表面排除。可抑制或防止图案倒塌或颗粒的产生。

但是,第二实施方式的气体喷嘴11的喷出口11a位于发光部12a的中心。因此,从气体喷嘴11的喷出口11a喷出的气体朝照射区域RR的中心吹附。即,气体在开口形成区域OR中朝接近液膜L的内周缘的位置吹附。由此,与气体喷嘴11的喷出口11a位于发光部12a的外侧的结构(第一实施方式的结构)相比,可使大的吹附力作用于液膜L。

根据第二实施方式,可与第一实施方式同样地从基板W的上表面良好地排除低表面张力液体。其结果,可抑制由低表面张力液体的表面张力所引起的图案倒塌、或由干燥不良所引起的颗粒产生。

<第三实施方式>

图13是表示第三实施方式的基板处理装置1Q中包括的处理单元2的概略结构的示意性的部分剖面图。在图13中,关于与所述图1~图12D中所示的结构同等的结构,附加与图1等相同的参照符号并省略其说明。

第三实施方式的基板处理装置1Q与第一实施方式的基板处理装置1(图3参照)的主要的不同点如图13所示,是处理单元2包含朝基板W的下表面供给加热流体的加热流体喷嘴13来代替加热器单元6这一点。

加热流体喷嘴13插入在旋转底座21的上表面中央部开口的贯穿孔21a、及中空的旋转轴22中。加热流体喷嘴13的喷出口13a从旋转底座21的上表面露出。加热流体喷嘴13的喷出口13a从下方与基板W的下表面的中央部相向。所谓基板W的下表面的中央部,是指包含基板W的下表面的旋转中心位置、及基板W的下表面中的旋转中心位置的周围的位置的区域。

加热流体喷嘴13与将加热流体引导至加热流体喷嘴13的加热流体配管44连接。若将插装在加热流体配管44的加热流体阀54打开,则加热流体以连续流的形式从加热流体喷嘴13的喷出口13a朝上方喷出。

加热流体例如为温水。加热流体是温度比常温更高、且温度比低表面张力液体的沸点更低的流体。加热流体并不限定于温水,也可以是高温的氮气等气体,只要是可对基板W进行加热的流体即可。

可使用第三实施方式的基板处理装置1Q,执行与第一实施方式的基板处理装置1相同的基板处理(参照图7)。

但是,如图14A所示,在第三实施方式的基板处理中,在基板W的上表面形成低表面张力液体的液膜L后,在开始朝基板W的上表面的光的照射前,将加热流体阀54打开。

通过将加热流体阀54打开,从加热流体喷嘴13朝基板W的下表面的中央部喷出加热流体。由基板W的旋转所产生的离心力作用于已被供给至基板W的下表面的中央部的加热流体。因此,加热流体通过离心力而遍布基板W的下表面的整体,通过加热流体来对基板W的整体进行加热(流体加热工序)。加热流体喷嘴13是基板加热单元的一例。

加热流体是比常温(例如25℃)更高、且比低表面张力液体的沸点更低的温度。因此,将液膜L保温成比常温(例如25℃)更高、且比低表面张力液体的沸点更低的温度(液膜保温工序)。在低表面张力液体为IPA的情况下,加热流体例如为60℃的水。那样的话,则可将液膜L保温成比常温更高、且比IPA的沸点(82.6℃)更低的温度。

在第三实施方式中,仅通过朝基板W的下表面的中央部供给加热流体,便可对基板W的整体进行加热。

如图14B所示,当在液膜L形成开口100时(开口形成工序)也继续朝基板W的下表面的加热流体的供给,如图14C及图14D所示,当将开口100扩大时(开口扩大工序)也继续朝基板W的下表面的加热流体的供给。

根据第三实施方式,可与第一实施方式同样地从基板W的上表面良好地排除低表面张力液体。其结果,可抑制由低表面张力液体的表面张力所引起的图案倒塌、或由干燥不良所引起的颗粒产生。

<第四实施方式>

图15A是从上方观察本发明的第四实施方式的基板处理装置1R的示意图。图15B是从侧方观察基板处理装置1R的示意图。

如图15A所示,基板处理装置1R是对半导体晶片等圆板状的基板W一片一片地进行处理的逐片式的装置。基板处理装置1R包括:保持收容基板W的载具CA1的装载口LP1、利用处理液或处理气体等处理流体对已从装载口LP1上的载具CA1搬送的基板W进行处理的多个处理单元2R、在装载口LP1上的载具CA1与处理单元2R之间搬送基板W的多个搬送机器人、以及控制基板处理装置1R的控制器3R。

多个搬送机器人包含:针对装载口LP1上的载具CA1进行基板W的搬入及搬出的分度器机器人IR1、及针对多个处理单元2R进行基板W的搬入及搬出的中心机器人CR1。分度器机器人IR1在装载口LP1与中心机器人CR1之间搬送基板W,中心机器人CR1在分度器机器人IR1与处理单元2R之间搬送基板W。中心机器人CR1包含支撑基板W的机械手H11,分度器机器人IR1包含支撑基板W的机械手H12。

多个处理单元2R形成在俯视中环绕中心机器人CR1配置的多个高柜TW。图15A表示形成有四个高柜TW的例子。中心机器人CR1可进入任一个高柜TW。如图15B所示,各高柜TW包含上下层叠的多个(例如三个)处理单元2R。

图16是水平地观察基板处理装置1R中包括的处理单元2R的内部的示意图。图17是从上方观察图16中所示的旋转底座216及与其关联的结构的示意图。图18是图16中所示的上面头230的示意性的纵剖面图。图19是从下方观察上面头230的示意图。图20是图16中所示的第二灯加热器272的示意性的纵剖面图。图21是从下方观察第二灯加热器272的示意图。

如图16所示,处理单元2R是将处理液供给至基板W的湿式处理单元。处理单元2R包含:箱型的腔室4R,具有内部空间;旋转夹头(基板保持单元)5R,在腔室4R内一边水平地保持一片基板W,一边使所述基板W环绕穿过基板W的中央部的垂直的旋转轴线A11进行旋转;多个喷嘴,朝由旋转夹头5R保持的基板W喷出处理流体(处理液及处理气体);加热单元,用于从上方通过光的照射来对基板W进行加热;以及筒状的处理杯7R,环绕旋转轴线A11包围旋转夹头5R。

如图16所示,腔室4R包含:设置有基板W穿过的搬入搬出口211b的箱型的隔离壁211、及将搬入搬出口211b开闭的挡板212。FFU 213(风扇过滤器单元)配置在设置在隔离壁211的上部的送风口211a的上方。FFU 213时常将清洁空气(由过滤器进行了过滤的空气)从送风口211a朝腔室4R的内部供给。腔室4R内的气体经由与处理杯7R的底部连接的排气管214而被从腔室4R排除。由此,在腔室4R的内部时常形成清洁空气的下降流。被排气管214排除的排气的流量对应于配置在排气管214内的排气阀215的开度而变更。

如图16所示,旋转夹头5R包含:以水平的姿势得到保持的圆板状的旋转底座216、在旋转底座216的上方以水平的姿势保持基板W的多个夹头销217、以及从旋转底座216的中央部沿着旋转轴线A11朝垂直下方延长的旋转轴218。旋转轴218通过旋转马达(基板旋转单元)219而环绕旋转轴线A11进行旋转。由此,若使旋转底座216及多个夹头销217进行旋转,则多个夹头销217环绕旋转轴线A11进行旋转。多个夹头销217在圆周方向上空开间隔来配置在旋转底座216的上表面216u的外周部。多个夹头销217可在接触基板W的周端来握持基板W的闭状态、与从基板W的周端退避的开状态之间开闭。多个夹头销217在开状态下,接触基板W的外周部的下表面,从下方支撑基板W。

在夹头销217结合有用于对夹头销217进行开闭驱动的夹头销驱动单元220。夹头销驱动单元220例如包含:被收容在旋转底座216的内部的连杆机构、及配置在旋转底座216外的驱动源。驱动源包含电动马达。夹头销驱动单元220的具体的结构例记载在日本专利特开2008-034553号公报等中。

另外,作为旋转夹头5R,并不限定于握持式的旋转夹头,例如也可以采用真空吸附式的旋转夹头(真空夹头),所述真空吸附式的旋转夹头(真空夹头)真空吸附基板W的背面,由此以水平的姿势保持基板W,进而在此状态下环绕垂直的旋转轴线进行旋转,由此使由旋转夹头5R保持的基板W进行旋转。

多个喷嘴包含:朝基板W的上表面喷出药液的药液喷嘴231、朝基板W的上表面喷出淋洗液的淋洗液喷嘴232、朝基板W的上表面喷出有机溶剂的有机溶剂喷嘴(处理液喷嘴)233、朝基板W的上表面喷出气体的第一气体喷嘴234、以及朝基板W的上表面喷出气体的第二气体喷嘴235。

药液喷嘴231与将药液引导至药液喷嘴231的药液配管236连接。若将插装在药液配管236的药液阀237打开,则药液从药液喷嘴231的喷出口朝下方连续地喷出。从药液喷嘴231喷出的药液可以是包含硫酸、硝酸、盐酸、氢氟酸、磷酸、乙酸、氨水、过氧化氢水、有机酸(例如柠檬酸、草酸等)、有机碱(例如TMAH:氢氧化四甲基铵等)、界面活性剂、及防腐蚀剂的至少一者的液体,也可以是其以外的处理液。

在图16及图17的例子中,药液喷嘴231是可移动的扫描喷嘴。处理单元2R包含:在前端部安装有药液喷嘴231的第一臂240、及通过使第一臂240移动来使药液喷嘴231移动的第一移动装置239。

如图17所示,第一移动装置239使第一臂240在旋转夹头5R的周围环绕在垂直方向上延长的转动轴线A12转动,由此使药液喷嘴231沿着在俯视中穿过基板W的上表面中央部的轨迹水平地移动。第一移动装置239使药液喷嘴231在已从药液喷嘴231喷出的药液滴落在基板W的上表面的处理位置、与药液喷嘴231在俯视中退避至旋转夹头5R的周围的退避位置(图17中所示的位置)之间移动。第一移动装置239例如包含电动马达。

如图16所示,淋洗液喷嘴232与将淋洗液引导至淋洗液喷嘴232的淋洗液配管241连接。若将插装在淋洗液配管241的淋洗液阀242打开,则淋洗液从淋洗液喷嘴232的喷出口朝下方连续地喷出。从淋洗液喷嘴232喷出的淋洗液例如为纯水(去离子水)。从淋洗液喷嘴232喷出的淋洗液也可以是碳酸水、电解离子水、氢水、臭氧水、稀释浓度(例如为10ppm~100ppm左右)的盐酸水、及稀释浓度(例如为10ppm~100ppm左右)的氨水的任一者。

在图16及图17的例子中,淋洗液喷嘴232是可移动的扫描喷嘴。处理单元2R包含:在前端部安装有淋洗液喷嘴232的第二臂243、及通过使第二臂243移动来使淋洗液喷嘴232移动的第二移动装置244。

如图17所示,第二移动装置244使第二臂243在旋转夹头5R的周围环绕在垂直方向上延长的转动轴线A13转动,由此使淋洗液喷嘴232沿着在俯视中穿过基板W的上表面中央部的轨迹移动。第二移动装置244使淋洗液喷嘴232在已从淋洗液喷嘴232喷出的淋洗液滴落在基板W的上表面的处理位置、与淋洗液喷嘴232在俯视中退避至旋转夹头5R的周围的退避位置(图17中所示的位置)之间移动。第二移动装置244包含电动马达。

如图16所示,有机溶剂喷嘴233与将有机溶剂引导至有机溶剂喷嘴233的有机溶剂配管245连接。若将插装在有机溶剂配管245的有机溶剂阀246打开,则有机溶剂从有机溶剂喷嘴233的有机溶剂喷出口233a朝下方连续地喷出。从有机溶剂喷嘴233喷出的有机溶剂例如为IPA。作为可使用的有机溶剂,除IPA以外,例如可例示:甲醇、乙醇、丙酮、EG、HFE、正丁醇、叔丁醇、异丁醇及2-丁醇。另外,作为有机溶剂,不仅可使用仅包含单体成分的有机溶剂,也可以使用与其他成分混合的液体。通过有机溶剂喷嘴233、有机溶剂配管245及有机溶剂阀246来构成有机溶剂供给单元(处理液供给单元)。在本实施方式中,有机溶剂喷嘴233与后述的第一灯加热器252一体化。

第一气体喷嘴234与将气体引导至第一气体喷嘴234的第一气体配管247连接。若将插装在第一气体配管247的第一气体阀248打开,则以与变更气体的流量的第一流量调整阀249的开度对应的流量,从第一气体喷嘴234的第一气体喷出口234a朝下方连续地喷出气体。被供给至第一气体喷嘴234的气体是氮气等惰性气体。惰性气体也可以是氦气或氩气等氮气以外的气体。通过第一气体喷嘴234、第一气体配管247、第一气体阀248及第一流量调整阀249来构成用于朝由旋转夹头5R保持的基板W的上表面吹附气体的第一吹附单元。第一气体喷嘴234安装在后述的第一灯加热器252,且由第一灯加热器252支撑。

第二气体喷嘴235与将气体引导至第二气体喷嘴235的第二气体配管297连接。若将插装在第二气体配管297的第二气体阀298打开,则以与变更气体的流量的第二流量调整阀299的开度对应的流量,从第二气体喷嘴235的第二气体喷出口235a朝下方连续地喷出气体。被供给至第二气体喷嘴235的气体是氮气等惰性气体。惰性气体也可以是氦气或氩气等氮气以外的气体。通过第二气体喷嘴235、第二气体配管297、第二气体阀298及第二流量调整阀299来构成用于朝由旋转夹头5R保持的基板W的上表面吹附气体的第二吹附单元。第二气体喷嘴235安装在后述的第二灯加热器272,且由第二灯加热器272支撑。

加热单元包含第一加热单元251与第二加热单元271。

第一加热单元251包含第一灯加热器252、及使第一灯加热器252移动的第一加热器移动单元。

如图18所示,第一灯加热器252是朝基板W照射包含近红外线、可见光线、紫外线中的至少一者的光,通过辐射来对基板W进行加热的辐射加热加热器。第一灯加热器252包含:第一灯254、收容第一灯254的第一灯壳体255、以及用于对第一灯壳体255的内部进行冷却的第一散热器256。

如图18及图19所示,第一灯254包含:圆板状的第一灯基板257、及安装在第一灯基板257的下表面的多个(图19的例子中为52个)第一光源258。各个第一光源258例如为LED(发光二极管)。如图19所示,多个第一光源258分散地配置在第一灯基板257的下表面的整个区域。在图19的例子中,52个第一光源258排列成三层圆环状。第一灯基板257中的第一光源258的配置密度大致一样。通过多个第一光源258来构成在水平方向上具有扩展的圆环状的第一发光部254A。从下方观察,第一发光部254A呈环状地包围有机溶剂喷出口233a的周围。

从各个第一光源258发出的光包含近红外线、可见光线、紫外线中的至少一者。从各个第一光源258发出的光的波长为200nm~1100nm的范围的波长,更优选390nm~800nm的范围的波长。

如图18所示,第一灯壳体255包含圆筒状的第一壳体本体259、及圆板状的第一底壁260。第一壳体本体259由PTFE等具有耐药性的材料形成。第一底壁260由石英等具有透光性及耐热性的材料形成。在俯视中,第一灯壳体255比基板W更小。

第一散热器256包含:第一散热器本体261、及将冷却流体供给至第一散热器本体261来对第一散热器本体261进行冷却的第一冷却机构262。第一散热器本体261使用具有高传热特性的金属(例如铝、铁、铜等)来呈容器状地形成为规定的形状。第一冷却机构262包含:冷却流体的供给源262a、从供给源262a朝第一散热器本体261供给冷却流体的冷却流体供给配管262b、以及使已被供给至第一散热器本体261的冷却流体返回至供给源262a的冷却流体返回配管262c。

在图18的例子中,作为第一冷却机构262,将冷却水等冷却液体作为冷却流体来供给至第一散热器本体261。即,第一散热器256是水冷式的散热器。伴随多个第一光源258的发光,第一灯254及其周围得到加热。但是,通过第一散热器256来对第一灯壳体255内进行冷却,因此可防止第一灯壳体255内过度地升温。在第一散热器256中,也可以将冷却气体用作冷却流体。

如图17所示,处理单元2R进而包括:在前端部安装有第一灯加热器252的第三臂264。第一加热器移动单元包含为了使第一灯加热器252移动,而使第三臂264移动的第三移动装置(第一加热区域移动单元、第一吹附区域移动单元)263。具体而言,第三移动装置263使第三臂264在旋转夹头5R的周围环绕在上下方向上延长的转动轴线A14转动。第三移动装置263包含电动马达。

第三移动装置263以规定的高度保持第一灯加热器252。第三移动装置263使第三臂264环绕转动轴线A14转动,由此使第一灯加热器252水平地移动。第三移动装置263也可以是可使第一灯加热器252在垂直方向上移动的结构。具体而言,第三移动装置263也可以包括与第三臂264结合,使第三臂264升降的臂移动单元。

第一灯加热器252在覆盖基板W的上表面的处理液的液膜LF1(有机溶剂的液膜)已形成在基板W的上表面的状态下使用。

如图18所示,若第一灯254发光,即若多个第一光源258发光,则已从第一灯254发出的光(包含近红外线、可见光线、紫外线中的至少一者的光)透过第一灯壳体255,照射至由旋转夹头5R保持的基板W的上表面内的第一照射区域R11。如上所述,作为有机溶剂,采用IPA。如上所述,IPA使200nm~1100nm的波长的光大致全部透过。已从第一灯254发出的光的波长为200nm~1100nm(更优选390nm~800nm),因此已从第一灯254放出的光不被液膜LF1吸收,而透过液膜LF1。因此,已从第一灯壳体255的外表面放射的光透过液膜LF1,照射至第一照射区域R11。由此,在基板W的上表面(基板W的表面Wa)中,第一照射区域R11及其周围的部分(以下,称为“第一加热区域RH11”)通过辐射来加热,而升温。在基板W的表面Wa(参照图23)形成有图案P1(参照图23),因此图案P1通过来自升温的基板W的表面Wa的传热来加温,而升温。形成在第一加热区域RH11的图案P1升温至有机溶剂的沸点以上的规定的加热温度为止,由此对接触第一加热区域RH11的有机溶剂加温,所述有机溶剂蒸发。

在此状态下,如图17所示,第三移动装置263使第三臂264环绕转动轴线A14转动,由此使第一灯加热器252水平地移动。由此,第一加热区域RH11在基板W的上表面内移动。

如图18所示,有机溶剂喷嘴233与第一灯加热器252一体化。即,第一灯加热器252及有机溶剂喷嘴233包含于上面头230中。上面头230具有将有机溶剂喷嘴233与第一灯加热器252一体化的结构。上面头230具备作为将有机溶剂作为处理液喷出的有机溶剂的处理液喷嘴的功能、及作为灯加热器的功能两者。另外,在上面头230安装有第一气体喷嘴234。

上面头230包含作为壳体的第一灯壳体255。有机溶剂喷嘴233在垂直方向上插通第一灯壳体255的内部。另外,第一气体喷嘴234以沿着垂直方向的姿势安装在第一灯壳体255的外周255a。

通过第一散热器256来将有机溶剂喷嘴233与第一灯254隔热,因此,在有机溶剂喷嘴233中流动的有机溶剂将来自第一灯254的热影响抑制成最低限度。

如图17所示,第一气体喷嘴234相对于第一灯加热器252,配置在第三臂264的前端侧。如图19所示,从下方观察,第一气体喷嘴234的第一气体喷出口234a邻接于第一灯加热器252的第一发光部254A。

如图17中由双点划线所示,当第一灯加热器252与基板W的上表面的外周部相向时,第一气体喷嘴234相对于第一灯加热器252配置在基板W的旋转方向R的上游侧。即,在基板W的上表面中,被从第一气体喷嘴234吹附气体的第一吹附区域RB11(参照图25E等)相对于从第一灯加热器252通过光的照射来加热的第一加热区域RH11,设定在基板W的旋转方向R的上游侧。

如图16所示,第二加热单元271包含:第二灯加热器272、及使第二灯加热器272移动的第二加热器移动单元。

如图20所示,第二灯加热器272是朝基板W照射包含近红外线、可见光线、紫外线中的至少一者的光,通过辐射来对基板W进行加热的辐射加热加热器。第二灯加热器272包含:第二灯274、收容第二灯274的第二灯壳体275、以及用于对第二灯壳体275的内部进行冷却的第二散热器276。另外,第二气体喷嘴235以沿着垂直方向的姿势安装在第二灯壳体275的外周275a。

第二灯274包含:圆板状的第二灯基板277、及安装在第二灯基板277的下表面的多个(图21的例子中为六个)第二光源278。各个第二光源278发出200nm~1100nm的范围的波长的光(包含近红外线、可见光线、紫外线中的至少一者的光)。各个第二光源278例如为LED。如图21所示,多个第二光源278配置在第二灯基板277的下表面。在图21的例子中,六个第二光源278在第一臂240的延长方向上分两列各排列三个。第二灯基板277中的第二光源278的配置密度大致一样,与第一光源258的配置密度大致同等。通过以下所述的第二底壁280,经由连结器具290而从下方支撑第二灯基板277。通过多个第二光源278来构成在水平方向上具有扩展的第二发光部274A。第二发光部274A比第一发光部254A更小。

从各个第二光源278发出的光包含近红外线、可见光线、紫外线中的至少一者。从各个第二光源278发出的光的波长为200nm~1100nm的范围的波长,更优选390nm~800nm的范围的波长。

如图20所示,第二灯壳体275包含:大致方筒状的第二侧壁279、及大致长方形状的第二底壁280。第二侧壁279由PTFE等具有耐药性的材料形成。第二底壁280由石英等具有透光性及耐热性的材料形成。在俯视中,第二灯壳体275比基板W更小。

第二散热器276包含:第二散热器本体281、及将冷却流体供给至第二散热器本体281且对第二散热器本体281进行冷却的第二冷却机构282。第二散热器本体281使用具有高传热特性的金属(例如铝、铁、铜等)来呈容器状地形成为规定的形状。第二冷却机构282包含:冷却流体的供给源282a、从供给源282a朝第二散热器本体281供给冷却流体的冷却流体供给配管282b、以及使已被供给至第二散热器本体281的冷却流体返回至供给源282a的冷却流体返回配管282c。

在图20的例子中,作为第二冷却机构282,将冷却气体作为冷却流体来供给至第二散热器本体281。即,第二散热器276是气冷式的散热器。伴随多个第二光源278的发光,第二灯274及其周围得到加热。但是,通过第二散热器276来对第二灯壳体275内进行冷却,因此可防止第二灯壳体275内过度地升温。在第二散热器276中,也可以将冷却水等冷却液体用作冷却流体。

如图17所示,第二灯加热器272安装在第一臂240。第二灯加热器272比药液喷嘴231更靠近转动轴线A12来配置。即,使第二灯加热器272移动的第二加热器移动单元包含第一移动装置(第二加热区域移动单元、第二吹附区域移动单元)239。第一移动装置239以规定的高度保持第二灯加热器272。第一移动装置239使第一臂240环绕转动轴线A12转动,由此使第二灯加热器272水平地移动。

若第二灯274发光,即若多个第二光源278发光,则如图20所示,已从第二灯274发出的光(包含近红外线、可见光线、紫外线中的至少一者的光)透过第二灯壳体275,照射至由旋转夹头5R保持的基板W的上表面内的第二照射区域R12。如上所述,作为有机溶剂,采用IPA,IPA使200nm~1100nm的波长的光大致全部透过。已从第二灯274发出的光的波长为200nm~1100nm(更优选390nm~800nm),因此已从第二灯274放出的光不被液膜LF1吸收,而透过液膜LF1。因此,已从第二灯壳体275的外表面放射的光透过液膜LF1,照射至第二照射区域R12。由此,在基板W的上表面中,形成在第二照射区域R12及其周围的部分(以下,称为“第二加热区域RH12”)的图案P1(参照图23)通过辐射来加热,而升温。在基板W的表面Wa(参照图23)形成有图案P1,因此图案P1通过来自升温的基板W的表面Wa的传热来加温,而升温。形成在第二加热区域RH12的图案P1升温至有机溶剂的沸点以上的规定的加热温度为止,由此对接触第二加热区域RH12的有机溶剂加温,所述有机溶剂蒸发。第二加热区域RH12比第一加热区域RH11(参照图18等)更小。

在此状态下,如图17所示,第一移动装置239使第一臂240环绕转动轴线A12转动,由此使第二灯加热器272水平地移动。由此,形成在基板W的上表面内的一部分的第二加热区域RH12在基板W的上表面内移动。

如图17所示,第二气体喷嘴235相对于第二灯加热器272,配置在第一臂240的前端侧。如图17中由双点划线所示,在将第二灯加热器272对应于基板W的上表面的外周部来配置的情况下,第二气体喷嘴235相对于第二灯加热器272配置在基板W的旋转方向R的上游侧。即,在基板W的上表面中,被从第二气体喷嘴235吹附气体的第二吹附区域RB12(参照后述的图28B等)相对于从第二灯加热器272通过光的照射来加热的第二加热区域RH12,设定在基板W的旋转方向R的上游侧。

如图16所示,处理杯7R包含:接住已被从基板W朝外侧排除的处理液的多个防护罩284、接住已由多个防护罩284引导至下方的处理液的多个杯283、以及包围多个防护罩284及多个杯283的圆筒状的外壁构件288。图16表示设置有四个防护罩284与三个杯283,最外侧的杯283与从上方起第三个防护罩284为一体的例子。

防护罩284包含:包围旋转夹头5R的圆筒部285、及从圆筒部285的上端部朝向旋转轴线A11朝斜上方延长的圆环状的顶部286。多个顶部286上下重叠,多个圆筒部285配置成同心圆状。顶部286的圆环状的上端相当于在俯视中包围基板W及旋转底座216的防护罩284的上端284u。多个杯283分别配置在多个圆筒部285的下方。杯283形成接住已由防护罩284引导至下方的处理液的环状的受液槽。

处理单元2R包含使多个防护罩284个别地升降的防护罩升降单元287。防护罩升降单元287使防护罩284位于从上位置至下位置为止的任意的位置。图16表示将两个防护罩284配置在上位置,将剩余两个防护罩284配置在下位置的状态。上位置是将防护罩284的上端284u配置在比配置由旋转夹头5R保持的基板W的保持位置更上方的位置。下位置是将防护罩284的上端284u配置在比保持位置更下方的位置。

当朝正在旋转的基板W供给处理液时,将至少一个防护罩284配置在上位置。若在此状态下,朝基板W供给处理液,则处理液被从基板W朝外侧甩掉。已被甩掉的处理液撞上与基板W水平地相向的防护罩284的内表面,被引导至与所述防护罩284对应的杯283。由此,已被从基板W排除的处理液汇集在杯283。

图22是表示控制器3R的硬件的框图。

控制器3R是包含计算机本体3Ra、及与计算机本体3Ra连接的周边装置3Rd的计算机。计算机本体3Ra包含:执行各种命令的CPU 3Rb(central processing unit:中央处理装置)、及存储信息的主存储装置3Rc。周边装置3Rd包含:存储程序P等信息的辅助存储装置3Re、从可移动介质RM读取信息的读取装置3Rf、以及与主计算机HC等其他装置进行通信的通信装置3Rg。

控制器3R与输入装置3Rj及显示装置3Rk连接。用户或维护担当者等操作者在将信息输入基板处理装置1R时操作输入装置3Rj。信息显示在显示装置3Rk的画面中。输入装置3Rj可以是键盘、定点设备、及触摸屏的任一者,也可以是这些以外的装置。也可以在基板处理装置1R设置兼作输入装置3Rj及显示装置3Rk的触摸屏显示器。

CPU 3Rb执行已被存储在辅助存储装置3Re中的程序P。辅助存储装置3Re内的程序P可以是事先安装在控制器3R中的程序,也可以是从可移动介质RM经由读取装置3Rf而发送至辅助存储装置3Re的程序,也可以是从主计算机HC等外部装置经由通信装置3Rg而发送至辅助存储装置3Re的程序。

辅助存储装置3Re及可移动介质RM是即便未被供给电力,也保持存储的非易失性存储器。辅助存储装置3Re例如为硬盘驱动器等磁存储装置。可移动介质RM例如为压缩磁盘等光盘或存储卡等半导体存储器。可移动介质RM是记录有程序P的计算机可读取的记录介质的一例。可移动介质RM是并非临时的有形的记录介质。

辅助存储装置3Re存储有多个配方(recipe)。配方是规定基板W的处理内容、处理条件、及处理顺序的信息。多个配方在基板W的处理内容、处理条件、及处理顺序的至少一者中互不相同。控制器3R以按照由主计算机HC所指定的配方来对基板W进行处理的方式控制基板处理装置1R。

如图16及图22所示,控制器3R的CPU 3Rb按照程序P,控制处理单元2R的各部。具体而言,CPU 3Rb按照程序P,控制旋转马达219、夹头销驱动单元220、第一移动装置239、第二移动装置244、第三移动装置263、防护罩升降单元287等的动作。另外,控制器3R调整供给至第一灯加热器252、第二灯加热器272等的电力。进而,控制器3R控制药液阀237、淋洗液阀242、有机溶剂阀246、第一气体阀248等的开闭,并且控制第一流量调整阀249的致动器,而控制所述第一流量调整阀249的开度。控制器3R以执行以后叙述的基板处理例的方式进行了编程。

图23是将基板处理装置1R所处理的处理对象的基板W的表面Wa放大表示的剖面图。处理对象的基板W例如为硅晶片等半导体晶片,基板W的表面Wa相当于形成晶体管或电容器等元件的元件形成面。在作为图案形成面的基板W的表面Wa形成有图案P1。图案P1例如为微细图案。如图23所示,图案P1也可以是具有凸形状的结构体S配置成矩阵状的图案。在此情况下,结构体S的线宽W1例如也可以是1nm~45nm左右,图案P1的间隙W2例如也可以是1nm~几μm左右。图案P1的高度(膜厚)例如为10nm~1μm左右。另外,图案P1例如纵横比(高度T对于线宽W1的比)也可以是5~100左右(典型的是5~30左右)。另外,图案P1也可以是将由微细的沟槽形成的线状的图案重复排列的图案。另外,图案P1也可以通过在薄膜设置多个微细孔(空隙(void)或孔隙(pore))来形成。

继而,对利用第四实施方式的基板处理装置1R所执行的基板处理的第一例进行说明。

以下,对于对在表面Wa形成有图案P1的基板W进行处理的情况进行说明。

图24是用于对利用基板处理装置1R所执行的基板处理的第一例进行说明的工序图。图25A~图25F是表示正在进行第一基板处理例时的基板W的状态的示意图。图26A~图26D是从上方观察各状态的基板W的示意图。以下,一边参照图15A~图24,一边对利用基板处理装置1R所执行的基板处理的第一例进行说明。适宜参照图25A~图25F及图26A~图26D。

当利用基板处理装置1对基板W进行处理时,执行将基板W搬入腔室4的内部的搬入工序(图24的步骤S11)。

具体而言,在所有防护罩284位于下位置,所有扫描喷嘴位于待机位置的状态下,中心机器人CR1(参照图15A)一边利用机械手H11支撑基板W,一边使机械手H11进入腔室4R内。而且,中心机器人CR1在基板W的表面Wa朝向上方的状态下,将机械手H11上的基板W放置在多个夹头销217上。其后,将多个夹头销217按压在基板W的外周面,而握持基板W。中心机器人CR1将基板W放置在旋转夹头5R上后,使机械手H11从腔室4R的内部退避。

继而,控制器3R控制旋转马达219,使基板W的旋转开始(图24的步骤S12)。由此,基板W以药液供给速度(100rpm以上、未满1000rpm)进行旋转。

继而,执行将药液供给至基板W的上表面,形成覆盖基板W的上表面整个区域的药液的液膜的药液供给工序(图24的步骤S13)。具体而言,控制器3R控制第一移动装置239,使药液喷嘴231从待机位置朝处理位置移动。其后,控制器3R将药液阀237打开,开始从药液喷嘴231的药液的喷出。若从打开药液阀237起经过规定时间,则控制器3R将药液阀237关闭。由此,停止从药液喷嘴231的药液的喷出。其后,控制器3R控制第一移动装置239,使药液喷嘴231朝待机位置移动。

已从药液喷嘴231喷出的药液撞上正以药液供给速度进行旋转的基板W的上表面后,通过离心力而沿着基板W的上表面朝外侧流动。因此,药液被供给至基板W的上表面整个区域,形成覆盖基板W的上表面整个区域的药液的液膜。当药液喷嘴231正喷出药液时,控制器3R可以控制第一移动装置239,使相对于基板W的上表面的药液的滴落位置在中央部与外周部之间移动,也可以使滴落位置静止在基板W的上表面的中央部。

继而,执行将淋洗液供给至基板W的上表面,冲走基板W上的药液的洗淋洗液供给工序(图24的步骤S14)。

具体而言,在至少一个防护罩284位于上位置的状态下,控制器3R控制第二移动装置244,使淋洗液喷嘴232从待机位置朝处理位置移动。其后,控制器3R将淋洗液阀242打开,开始从淋洗液喷嘴232的淋洗液的喷出。在开始淋洗液的喷出之前,为了切换接住已被从基板W排除的处理液的防护罩284,控制器3R也可以控制防护罩升降单元287来使至少一个防护罩284垂直地移动。若从打开淋洗液阀242起经过规定时间,则控制器3R将淋洗液阀242关闭,停止从淋洗液喷嘴232的淋洗液的喷出。其后,控制器3R控制第二移动装置244,使淋洗液喷嘴232朝待机位置移动。

继而,为了将基板W的上表面上的淋洗液置换成有机溶剂,而执行将有机溶剂供给至基板W的上表面的有机溶剂供给工序(图24的步骤S15)。

具体而言,在至少一个防护罩284位于上位置的状态下,控制器3R控制旋转夹头5R,使基板W以置换速度进行旋转(基板旋转工序)。置换速度可以与淋洗液供给速度相等,也可以不同。另外,控制器3R控制第三移动装置263,使包含有机溶剂喷嘴233的上面头230从待机位置朝处理位置移动。在将有机溶剂喷嘴233配置在处理位置的状态下,控制器3R将有机溶剂阀246打开,开始从有机溶剂喷嘴233的有机溶剂的喷出。在开始有机溶剂的喷出之前,为了切换接住已被从基板W排除的处理液的防护罩284,控制器3R也可以控制防护罩升降单元287来使至少一个防护罩284垂直地移动。

已从有机溶剂喷嘴233喷出的有机溶剂撞上正以置换速度进行旋转的基板W的上表面后,沿着基板W的上表面朝外侧流动。基板W上的淋洗液被置换成已从有机溶剂喷嘴233喷出的有机溶剂。由此,如图25A所示,形成覆盖基板W的上表面整个区域的有机溶剂的液膜LF1(液膜形成工序)。在第四实施方式的基板处理的第一例中,在使上面头230静止在已从有机溶剂喷嘴233喷出有机溶剂撞上基板W的上表面的中央部的中央处理位置的状态下,执行有机溶剂的供给。但是,控制器3R也可以控制第三移动装置263,使相对于基板W的上表面的有机溶剂的滴落位置在中央部与外周部之间移动。

其后,执行将液膜LF1保持在基板W的上表面上的有机溶剂覆液工序(图24的步骤S16)。具体而言,在上面头230静止在中央处理位置的状态下,控制器3R控制旋转马达219,使基板W的旋转速度从置换速度下降至覆液速度。覆液速度例如为超过0的50rpm以下的速度。从置换速度至覆液速度为止的减速阶段性地执行。在基板W的旋转速度下降至覆液速度后,控制器3R将有机溶剂阀246关闭,停止有机溶剂的喷出。

若基板W的旋转速度下降至覆液速度,则施加至基板W上的有机溶剂的离心力变弱。因此,有机溶剂不被从基板W的上表面排除、或仅微量的有机溶剂被排除。因此,在停止有机溶剂的喷出后,覆盖基板W的上表面整个区域的液膜LF1也保持在基板W上。将淋洗液置换成液膜LF1后,即便微量的淋洗液残留在图案P1(参照图23)之间,所述淋洗液也溶解在构成液膜LF1的有机溶剂中,并在有机溶剂中扩散。由此,可减少残留在图案P1之间的淋洗液。

继而,在将液膜LF1形成在基板W的上表面后,执行通过从上面头230中包含的第一灯加热器252照射光来对基板W进行加热,由此将蒸气层形成部VF1形成在基板W的上表面的中央部的蒸气层形成部形成工序(图24的步骤S17)。如图25B所示,蒸气层形成部VF1是在有机溶剂与基板W的上表面之间形成蒸气层VL1、且在蒸气层VL1上保持液膜LF1的区域。

具体而言,在上面头230静止在中央处理位置的状态下,控制器3R一边维持覆液速度下的基板W的旋转,一边开始朝第一灯加热器252的电力的供给,而使第一灯加热器252中包含的多个第一光源258的发光开始。若多个第一光源258发光,则如图25B所示,从第一灯加热器252放出光。已从第一灯加热器252放出的光不被液膜LF1吸收,而透过液膜LF1,照射至第一照射区域R11。由此,第一加热区域RH11通过辐射来加热。而且,第一加热区域RH11的图案P1通过第一加热区域RH11来加温,所述图案P1升温至有机溶剂的沸点以上的规定的加热温度为止。由此,接触第一加热区域RH11的图案P1的有机溶剂被加温。第一加热区域RH11设定在基板W的上表面的中央部、且未设定在基板W的上表面的外周部。

另外,在第一加热区域RH11的温度(即,形成在第一加热区域RH11的图案P1的温度)为有机溶剂的沸点以上的情况下,有机溶剂在液膜LF1与基板W的界面上蒸发,许多小的气泡介于有机溶剂与基板W的上表面之间。通过有机溶剂在液膜LF1与基板W的界面的所有部位蒸发,而在液膜LF1与基板W之间形成包含有机溶剂的蒸气的蒸气层VL1(参照图25B)。由此,有机溶剂从基板W的上表面分离,液膜LF1从基板W的上表面浮起。而且,液膜LF1保持在蒸气层VL1上。此时,作用于基板W上的液膜LF1的摩擦阻力小至可视为零的程度。即,通过利用第一灯加热器252的第一加热区域RH11的加热,如图26A所示,在基板W的上表面的中央部形成蒸气层形成部VF1。

另一方面,在基板W的上表面中,第一加热区域RH11的外侧的区域未达到加热温度为止。因此,完全不形成蒸气层VL1、或所形成的蒸气层VL1的量不足够,无法通过蒸气层VL1来将液膜LF1保持在足够的高度位置。因此,在基板W的上表面中,在第一加热区域RH11的外侧的区域不形成蒸气层形成部VF1。由于基板W正在旋转,因此蒸气层形成部VF1是覆盖基板W的上表面的中央部的大致圆形的区域。

由于基板W正在旋转,因此离心力施加至蒸气层形成部VF1的液膜LF1。另外,在基板W的上表面中,在第一加热区域RH11与第一加热区域RH11的外侧的区域之间产生大的温度差。因所述温度差而在基板W的上表面形成从中央部朝外周部流动的热对流。通过所述离心力或热对流而在蒸气层形成部VF1的液膜LF1的中央部形成孔H(图24的步骤S18)。

由于基板W的旋转速度为覆液速度,因此施加至蒸气层形成部VF1的液膜LF1的离心力弱。另外,在基板W的上表面产生的热对流也比较弱。但是,在蒸气层形成部VF1中,作用于基板W上的液膜LF1的摩擦阻力小至可视为零的程度,因此通过所述离心力及热对流,利用气体的压力来将液膜LF1中包含的有机溶剂朝外侧推开。由此,液膜LF1的中央部的厚度减少,如图25C及图26B所示,在液膜LF1的中央部形成大致圆形的孔H。孔H是使基板W的上表面露出的露出孔。通过形成孔H来部分地去除液膜LF1,由此蒸气层形成部VF1呈圆环状。而且,在蒸气层形成部VF1的液膜LF1与孔H之间,即在蒸气层形成部VF1的液膜LF1的内周形成气液界面GL1。

继而,如图25D及图26C所示,执行使蒸气层形成部VF1朝基板W的外周移动的蒸气层形成部移动工序(图24的步骤S19)。所述蒸气层形成部移动工序(图24的步骤S19)包含:将蒸气层形成部VF1的外周扩大的外周扩大工序、及将孔H的外缘(即蒸气层形成部VF1的内周)扩大的孔扩大工序。孔扩大工序与外周扩大工序同步执行。

在蒸气层形成部移动工序(图24的步骤S19)的开始之前,控制器3R控制旋转马达219,将基板W的旋转速度从覆液速度调整成形成部移动速度。形成部移动速度例如为超过0的100rpm以下的速度。形成部移动速度也可以是与覆液速度相同的速度。

在蒸气层形成部移动工序(图24的步骤S19)的开始之前,控制器3R将第一气体阀248打开,开始从第一气体喷嘴234的第一气体喷出口234a的气体的喷出(第一吹附工序)。被供给至第一气体喷嘴234的气体的温度可以是室温,也可以比室温更高。已从第一气体喷嘴234喷出的气体在设定在基板W的上表面的中央部的第一吹附区域RB11中撞上液膜LF1后,沿着液膜LF1的表面在所有方向上朝外侧流动。由此,形成从基板W的上表面的中央部朝外侧流动的气流。被供给至第一气体喷嘴234的气体的流量例如为5L/min。朝相对于蒸气层形成部VF1的内周设定在内侧的第一吹附区域RB11吹附气体,由此将蒸气层形成部VF1的内周朝基板W的外周推。

在蒸气层形成部移动工序(图24的步骤S19)中,控制器3R一边从第一气体喷嘴234喷出气体、且从第一灯加热器252照射光,一边控制第三移动装置263,使包含第一灯加热器252的上面头230朝基板W的外周水平地移动。由此,第一加热区域RH11在基板W的上表面内,沿着在俯视中穿过基板W的中心的圆弧状的轨迹朝基板W的外周移动。在基板W正在旋转的状态下,使第一加热区域RH11朝基板W的外周移动,因此可通过第一灯加热器252来良好地对基板W的内周整个区域进行加热。伴随第一加热区域RH11的移动,圆环状的蒸气层形成部VF1的外周扩大(外周扩大工序)。

另外,第一气体喷嘴234以可伴随移动的方式设置在第一灯加热器252,因此第一吹附区域RB11一边将与第一加热区域RH11之间的距离保持成固定,一边进行移动(第一吹附区域移动工序)。伴随第一加热区域RH11的朝基板W的外周的移动,第一吹附区域RB11朝基板W的外周移动。通过使第一吹附区域RB11朝基板W的外周移动,可将孔H的外缘即蒸气层形成部VF1的内周扩大(孔扩大工序)。在蒸气层形成部VF1中,作用于基板W上的液膜LF1的摩擦阻力小至可视为零的程度,因此通过由气体的流动所产生的小的推力,可使蒸气层形成部VF1的内周朝基板W的外周顺利地移动。一边朝第一吹附区域RB11吹附气体,一边使第一吹附区域RB11朝基板W的外周移动,由此可一边高精度地控制蒸气层形成部VF1的内周位置,一边扩大蒸气层形成部VF1的内周。形成在蒸气层形成部VF1的内周的气液界面GL1一边将其高度位置保持得比图案P1的上端更高,一边朝基板W的外周移动。

另外,第一吹附区域RB11相对于第一加热区域RH11,设定在基板W的旋转方向R的上游侧。因此,可一边将产生的气流的影响抑制成最小限度,一边朝蒸气层形成部VF1的内周吹附气体。由此,可良好地使蒸气层形成部VF1的内周扩大。

另外,从下方观察,第一气体喷出口234a邻接于第一发光部254A,因此可朝由通过第一发光部254A来加热的第一加热区域RH11所形成的圆环状的蒸气层形成部VF1的内周吹附气体。

另外,孔扩大工序中的孔H的扩大不仅可通过气体的吹附来促进,也可以通过由基板W的旋转所产生的离心力作用于基板W的上表面上的有机溶剂来促进。而且,蒸气层形成部VF1的外侧的液膜LF1由从基板W的中央部侧移动而来的有机溶剂朝外侧推,而被朝基板W外排出。

在第四实施方式的基板处理的第一例中,从蒸气层形成部移动工序(图24的步骤S19)的中途起,不只是通过从第一灯加热器252的光的照射来对基板W进行加热,也通过从第二灯加热器272的光的照射来对基板W进行加热(图24的步骤S20)。利用所述第二灯加热器272的基板W的加热辅助(协助)利用从第一灯加热器252的光的照射的基板W的加热(辅助加热工序)。

在从第二灯加热器272的光的照射的开始之前,控制器3R控制第一移动装置239,使第二灯加热器272从待机位置朝处理位置移动,而将第二灯加热器272配置在规定的照射开始位置PS1。

若从第一灯加热器252的照射开始起经过规定的期间,如图25D所示第一加热区域RH11到达规定的基准位置RP1,则控制器3R开始朝第二灯加热器272的电力的供给,而开始第二灯加热器272中包括的多个第二光源278的发光(图24的步骤S20)。由此,开始利用第二灯加热器272的基板W的加热。若多个第二光源278发光,则从第二灯加热器272放出光,光照射至第二灯加热器272的下方的区域。已从第二灯加热器272放出的光不被液膜LF1吸收,而透过液膜LF1,照射至第二照射区域R12。由此,第二加热区域RH12通过辐射来加热。而且,第二加热区域RH12的图案P1通过第二加热区域RH12来加温,所述图案P1升温至有机溶剂的沸点以上的规定的加热温度为止。由此,接触第二加热区域RH12的图案P1的有机溶剂被加温。

由配置在照射开始位置PS1的第二灯加热器272来加热的第二加热区域RH12与位于基准位置RP1的第一加热区域RH11在旋转方向R上隔离。另外,由配置在照射开始位置PS1的第二灯加热器272来加热的第二加热区域RH12的内周端与旋转轴线A11之间的距离是和位于基准位置RP1的第一加热区域RH11的内周端与旋转轴线A11之间的距离大致相同的距离。

另外,第二加热区域RH12理想的是与第一加热区域RH11隔离,但只要不与第一加热区域RH11全部重叠,一部分重叠也可以。即,只要第一加热区域RH11及第二加热区域RH12的至少一部分不重叠即可。

而且,控制器3R一边利用第二灯加热器272对基板W进行加热,一边控制第一移动装置239,使第二灯加热器272朝基板W的外周水平地移动。由此,第二照射区域R12在基板W的上表面内,沿着规定的圆弧状的轨迹朝基板W的外周移动。

此时,第一臂240的旋转速度与第三臂264的旋转速度同等。因此,第二加热区域RH12的基板W的径向的移动速度与第一加热区域RH11的基板W的径向的移动速度相同。即,一边将第二加热区域RH12的内周端与旋转轴线A11之间的距离保持成和第一加热区域RH11的内周端与旋转轴线A11之间的距离大致相同的距离,一边使第一加热区域RH11及第二加热区域RH12移动。在基板W正在旋转的状态下,使第一加热区域RH11及第二加热区域RH12朝基板W的外周移动,因此可利用第一灯加热器252及第二灯加热器272一边扫描基板W的上表面整个区域,一边良好地进行加热。

通过蒸气层形成部VF1的外周及孔H的外缘扩大,一边使液膜LF1在蒸气层形成部VF1的整个区域中良好地浮起,一边使蒸气层形成部VF1朝基板W的外周移动。此时,形成在蒸气层形成部VF1的内周的气液界面GL1一边将其高度位置保持得比图案P1的上端更高,一边朝基板W的外周移动。

通过蒸气层形成部VF1的外周及孔H的外缘进一步扩大,如图25E及图26D所示,蒸气层形成部VF1的外侧的液膜LF1被从基板W排除,仅圆环状的蒸气层形成部VF1残留在基板W的上表面上。而且,如图25F所示,通过第一吹附区域RB11到达基板W的外周部,孔H的外缘(即蒸气层形成部VF1的内周)扩大至基板W的上表面的外周为止,蒸气层形成部VF1的液膜LF1被从基板W排出。

由此,液体从基板W的上表面消失,基板W的上表面整个区域露出。在孔H扩大至整个区域后的基板W的上表面不存在液滴。由此,基板W的干燥完成。

通过圆环状的蒸气层形成部VF1的移动,可使形成在蒸气层形成部VF1的内周的气液界面GL1不接触图案P1,而将液膜LF1从基板W排除。由此,可抑制有机溶剂对基板W上的图案P1带来的表面张力,因此可抑制或防止图案P1的倒塌。

若从第一灯加热器252的照射开始起经过事先规定的加热期间,则控制器3R停止朝第一灯加热器252及第二灯加热器272的电力的供给,而使第一灯加热器252及第二灯加热器272的发光停止。

另外,控制器3R控制旋转马达219,使基板W的旋转停止(图24的步骤S21)。

在基板W的旋转停止后,执行从腔室4R搬出基板W的搬出工序(图24的步骤S22)。

具体而言,控制器3R控制防护罩升降单元287,使所有防护罩284下降至下位置为止。另外,控制器3R将第一气体阀248关闭,停止从第一气体喷嘴234的气体的喷出。另外,控制器3R控制第三移动装置263,使上面头230退避至待机位置为止。另外,控制器3R控制第一移动装置239,使第二灯加热器272退避至待机位置为止。

其后,中心机器人CR1使机械手H11进入腔室4R内。夹头销驱动单元220将利用多个夹头销217的基板W的握持解除后,中心机器人CR1利用机械手H11来支撑旋转夹头5R上的基板W。其后,中心机器人CR1一边利用机械手H11来支撑基板W,一边使机械手H11从腔室4的内部退避。由此,将处理完的基板W从腔室4搬出。

图27是用于对利用第四实施方式的基板处理装置1R所执行的基板处理的第二例进行说明的工序图。图28A~图28D是表示正在进行第四实施方式的基板处理的第二例时的基板W的状态的示意图。在第四实施方式的基板处理的第二例中,在图27中对与第四实施方式的基板处理的第一例同等的工序附加与图24相同的参照符号。

第四实施方式的基板处理的第二例与第四实施方式的基板处理的第一例(参照图24)的不同点(第一不同点)是朝蒸气层形成部VF1的液膜LF1吹附气体来部分地排除有机溶剂,由此在液膜LF1开孔H(形成孔H)这一点。在第四实施方式的基板处理的第二例中,执行图27的步骤S28的工序来代替第四实施方式的基板处理的第一例(参照图24)的步骤S18的工序。

另外,第四实施方式的基板处理的第二例与第四实施方式的基板处理的第一例(参照图24)的不同点(第二不同点)是不仅从第一气体喷嘴234朝蒸气层形成部VF1的内周的内侧吹附气体,也从第二气体喷嘴235朝蒸气层形成部VF1的内周的内侧吹附气体这一点。而且,在蒸气层形成部VF1的移动中,不仅使从第一气体喷嘴234的第一吹附区域RB11朝基板W的外周移动,也使从第二气体喷嘴235的第二吹附区域RB12朝基板W的外周移动。在第四实施方式的基板处理的第二例中,执行图27的步骤S30的工序来代替第四实施方式的基板处理的第一例(参照图24)的步骤S20的工序。

以下,具体地进行说明。在基板W的上表面的中央部的蒸气层形成部VF1的形成(图27的步骤S17)后,继而执行朝蒸气层形成部VF1的液膜LF1吹附气体来部分地排除有机溶剂,由此在蒸气层形成部VF1的液膜LF1开孔H的孔形成工序(图27的步骤S28)。具体而言,从图25B中所示的状态起,控制器3R控制第三移动装置263,使包含第一气体喷嘴234的上面头230水平地移动,如图28A所示,将第一气体喷嘴234的第一气体喷出口234a配置在旋转轴线A11上或其附近。其后,控制器3R将第一气体阀248打开,如图28A所示,开始从第一气体喷嘴234的第一气体喷出口234a的气体的喷出(第一吹附工序)。已从第一气体喷嘴234喷出的气体在设定在基板W的上表面的中央部的第一吹附区域RB11中撞上液膜LF1后,沿着液膜LF1的表面在所有方向上朝外侧流动。由此,形成从基板W的上表面的中央部朝外侧流动的气流。

若朝液膜LF1的中央部吹附气体,则利用气体的压力来将液膜LF1中包含的有机溶剂朝外侧推开。进而,通过气体的供给来促进有机溶剂的蒸发。由此,液膜LF1的中央部的厚度减少,如图25C及图26B所示,在液膜LF1的中央部形成大致圆形的孔H。孔H是使基板W的上表面露出的露出孔。为了形成孔H,被供给至第一气体喷嘴234的气体的流量例如为5L/min。

而且,在蒸气层形成部移动工序(图23的S19)中,控制器3R一边从第一气体喷嘴234喷出气体、且从第一灯加热器252照射光,一边控制第三移动装置263,使包含第一灯加热器252的上面头230朝基板W的外周水平地移动。

在第四实施方式的基板处理的第二例中,与第四实施方式的基板处理的第一例相同,从蒸气层形成部移动工序(图27的步骤S19)的中途起,不只是通过从第一灯加热器252的光的照射来对基板W进行加热,也通过从第二灯加热器272的光的照射来对基板W进行加热。利用所述第二灯加热器272的基板W的加热对利用从第一灯加热器252的光的照射的基板W的加热进行辅助(协助)(辅助加热工序)。

在从第二灯加热器272的光的照射的开始之前,控制器3R控制第一移动装置239,使第二灯加热器272从待机位置朝处理位置移动,而将第二灯加热器272配置在规定的照射开始位置PS1。

若从第一灯加热器252的照射开始起经过规定的期间,如图28B所示,第一加热区域RH11到达规定的基准位置RP1,则控制器3R开始朝第二灯加热器272的电力的供给,而开始第二灯加热器272中包含的多个第二光源278的发光(图27的步骤S30)。由此,开始利用第二灯加热器272的基板W的加热。若多个第二光源278发光,则从第二灯加热器272放出光,光照射至第二灯加热器272的下方的区域。已从第二灯加热器272放出的光不被液膜LF1吸收,而透过液膜LF1,照射至第二照射区域R12。由此,第二加热区域RH12通过辐射来加热。而且,第二加热区域RH12的图案P1通过第二加热区域RH12来加温,所述图案P1升温至有机溶剂的沸点以上的规定的加热温度为止。由此,接触第二加热区域RH12的图案P1的有机溶剂被加温。

另外,若从第一灯加热器252的照射开始起经过规定的期间,第一加热区域RH11到达规定的基准位置RP1,则朝蒸气层形成部VF1的内周的内侧吹附气体。控制器3R将第二气体阀298打开,开始从第二气体喷嘴235的第二气体喷出口235a的气体的喷出(第二吹附工序)。被供给至第二气体喷嘴235的气体的温度可以是室温,也可以比室温更高。已从第二气体喷嘴235喷出的气体撞上设定在基板W的上表面的第二吹附区域RB12后,沿着基板W的上表面在所有方向上朝外侧流动。由此,形成从基板W的上表面的中央部朝外侧流动的气流。

而且,控制器3R一边从第二灯加热器272照射光,一边控制第一移动装置239,使第二灯加热器272朝基板W的外周水平地移动。第二气体喷嘴235以可伴随移动的方式设置在第二灯加热器272,因此第二吹附区域RB12一边将与第二加热区域RH12之间的距离保持成固定的距离,一边进行移动(第二吹附区域移动工序)。由此,伴随第二加热区域RH12的朝基板W的外周的移动,第二吹附区域RB12也朝基板W的外周移动。

此时,第一臂240的旋转速度与第三臂264的旋转速度同等。因此,第二照射区域R12的基板W的径向的移动速度与第一照射区域R11的基板W的径向的移动速度相同。即,一边将第二加热区域RH12的内周端与旋转轴线A11之间的距离保持成和第一加热区域RH11的内周端与旋转轴线A11之间的距离大致相同的距离,一边使第一加热区域RH11及第二加热区域RH12移动。在基板W正在旋转的状态下,使第一加热区域RH11及第二加热区域RH12朝基板W的外周移动,因此可利用第一灯加热器252及第二灯加热器272一边扫描基板W的上表面整个区域,一边良好地进行加热。另外,一边将第二吹附区域RB12与旋转轴线A11之间的距离保持成和第一吹附区域RB11与旋转轴线A11之间的距离大致相同的距离,一边使第一吹附区域RB11及第二吹附区域RB12移动。

通过蒸气层形成部VF1的外周及孔H的外缘扩大,一边使液膜LF1在蒸气层形成部VF1的内周整个区域中浮起,一边使蒸气层形成部VF1朝基板W的外周移动。此时,形成在蒸气层形成部VF1的内周的气液界面GL1一边将其高度位置保持得比图案P1的上端更高,一边朝基板W的外周移动。

通过蒸气层形成部VF1的外周及孔H的外缘进一步扩大,如图28C所示,蒸气层形成部VF1的外侧的液膜LF1被从基板W排除,仅圆环状的蒸气层形成部VF1残留在基板W的上表面上。而且,如图28D所示,通过第一吹附区域RB11及第二吹附区域RB12到达基板W的外周部,孔H的外缘(即蒸气层形成部VF1的内周)扩大至基板W的上表面的外周为止,蒸气层形成部VF1的液膜LF1被从基板W排出。

由此,液体从基板W的上表面消失,基板W的上表面整个区域露出。在孔H扩大至整个区域后的基板W的上表面不存在液滴。由此,基板W的干燥完成。

根据第四实施方式的基板处理的第二例,朝蒸气层形成部VF1的液膜LF1吹附气体,由此在液膜LF1形成孔H。离心力施加至蒸气层形成部VF1的液膜LF1,另外,在基板W的上表面产生热对流,但根据基板W的覆液速度的大小、或第一加热区域RH11的加热温度的大小,也存在仅通过这些力无法在蒸气层形成部VF1的液膜LF1良好地形成孔H的情况。通过朝蒸气层形成部VF1的液膜LF1吹附气体,可在蒸气层形成部VF1的液膜LF1确实地形成孔H。

图29是用于对利用基板处理装置1R所执行的基板处理的第三例进行说明的工序图。图30A~图30C是表示正在进行第四实施方式的基板处理的第三例时的基板W的状态的示意图。在第四实施方式的基板处理的第三例中,在图29中对与第四实施方式的基板处理的第一例同等的工序附加与图24相同的参照符号。

在第四实施方式的基板处理的第三例中,在蒸气层形成部移动工序中,不使用第二灯加热器272,仅通过从第一灯加热器252的光的照射来对基板W进行加热。即,在图29中,不存在相当于图24的步骤S20的工序。

在形成孔H后,与第四实施方式的基板处理的第一例同样地,执行使蒸气层形成部VF1朝基板W的外周移动的蒸气层形成部移动工序(图29的S19)。如在第四实施方式的基板处理的第一例中所说明那样,所述蒸气层形成部移动工序(图29的步骤S19)包含:将蒸气层形成部VF1的外周扩大的外周扩大工序、及将孔H的外缘扩大的孔扩大工序。孔扩大工序与外周扩大工序同步执行。

如图30A所示,使第一加热区域RH11及第一吹附区域RB11朝基板W的外周移动。由此,蒸气层形成部VF1的外周及孔H的外缘扩大。若蒸气层形成部VF1的外周及孔H的外缘的扩大进一步进行,则如图30B所示,蒸气层形成部VF1的外侧的液膜LF1被从基板W排除,仅圆环状的蒸气层形成部VF1残留在基板W的上表面上。而且,如图30C所示,通过第一吹附区域RB11到达基板W的外周部,孔H的外缘(即蒸气层形成部VF1的内周)扩大至基板W的上表面的外周为止,蒸气层形成部VF1的液膜LF1被从基板W排出。

由此,液体从基板W的上表面消失,基板W的上表面整个区域露出。在孔H扩大至整个区域后的基板W的上表面不存在液滴。由此,基板W的干燥完成。

在美国专利申请公开第2017/282210号说明书中记载的方法中,利用热板一边支撑基板,一边在静止状态下对基板进行加热,因此在干燥时,无法使由基板的旋转所产生的离心力作用于基板。因此,存在在基板的上表面产生液体残留的担忧。另外,在美国专利申请公开第2017/282210号说明书中记载的装置中,在夹头销与热板之间交接基板,因此将热板的外径设定得比基板直径更小。因此,在干燥时,无法良好地对基板的外周部进行加热。由此,存在有机溶剂的液体残留在基板的上表面的外周部的担忧。若有机溶剂的液体残留在干燥处理后的基板的上表面的外周部,则存在产生基板的外周部的缺陷(外周部缺陷)的担忧。

另外,在美国专利申请公开第2017/282210号说明书中记载的方法中,当不对基板进行加热处理时,也将热板在退避位置上保持成高温状态。因此,存在干燥前所实施的处理(例如使用药液的药液处理)受到来自热板的辐射热的热影响的担忧。

根据第四实施方式的基板处理的第一例~第三例,从液膜LF1的上方朝基板W的上表面的中央部照射光,由此对设定在基板W的上表面的中央部、且未设定在基板W的上表面的外周部的第一加热区域RH11进行加热。由此,接触第一加热区域RH11的有机溶剂蒸发而形成蒸气层VL1,在所述蒸气层VL1上保持液膜LF1。即,在有机溶剂与基板W的上表面之间形成蒸气层VL1、且在蒸气层VL1上保持液膜LF1的蒸气层形成部VF1形成在基板W的上表面的中央部。在蒸气层形成部VF1中,液膜LF1在基板W的中央部从基板W的上表面浮起。

在此状态下朝蒸气层形成部VF1的液膜LF1吹附气体,由此形成孔H,在蒸气层形成部VF1的液膜LF1与孔H之间,即在蒸气层形成部VF1的液膜LF1的内周形成气液界面GL1。而且,将圆环状的蒸气层形成部VF1的外周扩大、且将孔H扩大,由此圆环状的蒸气层形成部VF1朝基板W的外周移动。通过圆环状的蒸气层形成部VF1的移动,可使位于蒸气层形成部VF1的液膜LF1的内周的气液界面GL1不接触图案P1,而使液膜LF1移动。将蒸气层形成部VF1的内周扩大至基板W的外周为止,由此可从基板W的上表面的整个区域良好地排除液膜LF1。可一边抑制有机溶剂对基板W上的图案P1带来的表面张力,一边从基板W上排除液膜LF1,因此可抑制或防止图案P1的倒塌。

另外,一边使基板W旋转,一边使蒸气层形成部VF1移动,因此可使由基板W的旋转所产生的离心力作用于已到达基板W的外周部的蒸气层形成部VF1。由此,可抑制或防止基板W的外周部的有机溶剂的残留,因此可抑制或防止基板W的外周部的缺陷的产生。

另外,通过开始光的照射而开始对于基板W的加热,因此在照射光以外的期间内不对基板W进行加热。因此,与如美国专利申请公开第2017/282210号说明书那样使用热板对基板W进行加热的情况相比,可排除或减少药液供给工序(步骤S13)中的热影响(处理率的变化等)。

另外,在基板W的上表面的中央部设置第一加热区域RH11,由此在基板W的上表面的中央部形成蒸气层形成部VF1,并使所述蒸气层形成部VF1朝基板W的外周移动。由于将第一加热区域RH11仅设定在基板W的上表面的一部分,因此与为了在基板W的上表面的整个区域形成蒸气层形成部VF1而对基板W的上表面的整个区域进行加热的情况相比,第一加热区域RH11为小面积便足够。因此,可对第一加热区域RH11的整个区域良好地进行加热。由此,可使液膜LF1在蒸气层形成部VF1的整个区域中良好地浮起。

另外,为了将第一加热区域RH11设置在基板W的整个区域,而必须使第一灯加热器252大径化、或增加灯加热器的个数。在此情况下,存在对腔室4R内的其他周围构件不必要地进行加热、或消耗电力增大的担忧。

相对于此,在本实施方式中,将第一加热区域RH11仅设定在基板W的一部分,因此可抑制或防止其他周围构件的不必要的加热或消耗电力的增大。

另外,在基板W外周部中基板W的圆周速度快,因此若将第一加热区域RH11配置在基板W的外周部,则通过光的照射而赋予至基板W的每单位面积的热量下降。若为了使蒸气层形成部VF1朝基板W的外周移动,而使第一加热区域RH11朝基板W的外周移动,则存在赋予至基板W的每单位面积的热量下降,无法实现蒸气层形成部VF1的整个区域中的液膜的浮起的担忧。若液膜LF1在蒸气层形成部VF1中的至少内周整个区域中未浮起,则存在位于蒸气层形成部VF1的液膜LF1的内周的气液界面GL1接触图案,而导致图案P1倒塌的担忧。

相对于此,在第四实施方式的基板处理的第一例及第二例中,通过光的照射,对在基板W的旋转方向R上隔离的第一加热区域RH11及第二加热区域RH12进行加热。即,可增加加热区域的合计面积。由此,可将赋予至基板W的每单位面积的热量保持得高。因此,即便在蒸气层形成部VF1正朝基板W的外周移动的情况下,也可以保持液膜LF1在蒸气层形成部VF1的整个区域中浮起的状态。一边使液膜LF1在蒸气层形成部VF1的内周整个区域中浮起,一边使蒸气层形成部VF1移动,因此可确实地防止气液界面GL1接触图案P1而导致图案P1倒塌。

另外,在第四实施方式的基板处理的第一例及第二例中,使第一加热区域RH11及第二加热区域RH12两者朝基板W的外周移动,由此可将蒸气层形成部VF1的外周扩大。在此情况下,可一边通过朝第一加热区域RH11及第二加热区域RH12的光的照射来对蒸气层形成部VF1进行加热,一边使所述蒸气层形成部VF1朝基板W的外周移动。由此,可一边保持液膜LF1在蒸气层形成部VF1的整个区域中浮起的状态,一边将蒸气层形成部VF1的外周扩大。

另外,根据第四实施方式的基板处理的第二例,在蒸气层形成部VF1的移动中,使第一吹附区域RB11及第二吹附区域RB12两者朝基板W的外周移动。朝在基板W的旋转方向R上隔离的多个区域吹附气体,由此孔H扩大,因此可一边高精度地控制蒸气层形成部VF1的内周位置,即孔H的外缘位置,一边将孔H扩大。

<第五实施方式>

图31是水平地观察本发明的第五实施方式的基板处理装置1S中包括的处理单元2S的内部的示意图。图32是从下方观察上面头330的示意图。在第五实施方式中,对与所述第四实施方式通用的部分分别附加与图15A~图30C的情况相同的参照符号,并省略说明。

第五实施方式的基板处理装置1S与第四实施方式的基板处理装置1R的主要不同点是如下这一点:在第一灯加热器252中将第一气体喷嘴334与第一灯加热器252一体化,从下方观察,第一发光部254A呈环状地包围第一气体喷出口334a的周围。以下,具体地进行说明。

处理单元2S包括上面头330来代替第四实施方式的上面头230。上面头330具有将有机溶剂喷嘴233及第一气体喷嘴334与第一灯加热器252一体化的结构。即,第一灯加热器252及有机溶剂喷嘴233包含于上面头330中。上面头330具备作为将有机溶剂作为处理液喷出的处理液喷嘴的功能、作为灯加热器的功能、以及作为喷出气体的气体喷嘴的功能。上面头330包含作为壳体的第一灯壳体255。有机溶剂喷嘴233及第一气体喷嘴334在垂直方向上插通第一灯壳体255的内部。在第一气体喷嘴334连接有第一气体配管247。若将第一气体阀248打开,则以与变更气体的流量的第一流量调整阀249的开度对应的流量,从第一气体喷嘴334的第一气体喷出口334a朝下方连续地喷出气体。被供给至第一气体喷嘴334的气体的温度可以是室温,也可以比室温更高。

从下方观察,第一灯加热器252的第一发光部254A呈环状地包围有机溶剂喷出口233a及第一气体喷出口334a的周围。因此,在基板W的上表面中,被从第一气体喷出口334a吹附气体的第一吹附区域RB13(参照后述的图34C)比由第一灯加热器252来加热的第一加热区域RH11(参照后述的图34C)更小。另外,在基板W的上表面中,第一吹附区域RB13的整个区域配置在第一加热区域RH11的外缘的内侧。

图33是用于对利用基板处理装置1S所执行的基板处理的第一例进行说明的工序图。图34A~图34F是表示正在进行利用基板处理装置1S所执行的基板处理的第一例时的基板W的状态的示意图。

将基板W搬入腔室4R的内部(图33的步骤S31),通过多个夹头销217来握持基板W。其后,开始基板W的旋转(图33的步骤S32),基板W以药液供给速度(100rpm以上、未满1000rpm)进行旋转。其后,依次执行药液供给工序(图33的步骤S33)、淋洗液供给工序(图33的步骤S34)及有机溶剂供给工序(图33的步骤S35)。图33的步骤S31~步骤S35的工序分别为与第一基板处理例(参照图24)的步骤S11~步骤S15的工序同等的工序。

在有机溶剂供给工序(图33的步骤S35)中,从上面头330中包含的有机溶剂喷嘴233喷出有机溶剂。由此,如图34A所示,形成覆盖基板W的上表面整个区域的液膜LF1。其后,执行将液膜LF1保持在基板W的上表面上的有机溶剂覆液工序(图33的步骤S36)。此工序是与第一基板处理例(参照图24)的步骤S16的工序同等的工序。

继而,将液膜LF1形成在基板W的上表面后,执行在基板W的上表面的中央部形成蒸气层形成部VF1的蒸气层形成部形成工序(图33的步骤S37)。所述蒸气层形成部形成工序(图33的步骤S37)通过利用从上面头330中包含的第一灯加热器252的光的照射对基板W进行加热来执行。

具体而言,在上面头330静止在中央处理位置的状态下,控制器3R一边维持覆液速度下的基板W的旋转,一边开始朝第一灯加热器252的电力的供给,而使第一灯加热器252中包含的多个第一光源258的发光开始。若多个第一光源258发光,则如图34B所示,从第一灯加热器252放出光。已从第一灯加热器252放出的光不被液膜LF1吸收,而透过液膜LF1,照射至第一照射区域R11。由此,形成在第一加热区域RH11的图案P1通过辐射来加热,所述图案P1升温至有机溶剂的沸点以上的规定的加热温度为止。由此,接触第一加热区域RH11的有机溶剂被加温。第一加热区域RH11设定在基板W的上表面的中央部、且未设定在基板W的上表面的外周部。

另外,在第一加热区域RH11的温度(即,形成在第一加热区域RH11的图案P1的温度)为有机溶剂的沸点以上的情况下,有机溶剂在液膜LF1与基板W的界面上蒸发,许多小的气泡介于有机溶剂与基板W的上表面之间。通过有机溶剂在液膜LF1与基板W的界面的所有部位蒸发,而在液膜LF1与基板W之间形成包含有机溶剂的蒸气的蒸气层VL1(参照图34B)。由此,将蒸气层形成部VF1形成在第一加热区域RH11。另一方面,在基板W的上表面中,在第一加热区域RH11的外侧的区域不形成蒸气层形成部。由于基板W正在旋转,因此蒸气层形成部VF1是覆盖基板W的上表面的中央部的大致圆形的区域。

由于基板W正在旋转,因此离心力施加至蒸气层形成部VF1的液膜LF1。另外,在基板W的上表面中,在第一加热区域RH11与第一加热区域RH11的外侧的区域之间产生大的温度差。因所述温度差而在基板W的上表面形成从中央部朝外周部流动的热对流。通过所述离心力或热对流而在蒸气层形成部VF1的液膜LF1的中央部形成孔H(图33的步骤S38)。

由于基板W的旋转速度为覆液速度,因此对蒸气层形成部VF1的液膜LF1施加的离心力弱。另外,在基板W的上表面产生的热对流也比较弱。但是,在蒸气层形成部VF1中,作用于基板W上的液膜LF1的摩擦阻力小至可视为零的程度,因此通过所述离心力及热对流,利用气体的压力来将液膜LF1中包含的有机溶剂朝外侧推开。由此,液膜LF1的中央部的厚度减少,如图34C所示,在液膜LF1的中央部形成大致圆形的孔H。孔H是使基板W的上表面露出的露出孔。

从下方观察,第一发光部254A呈环状地包围第一气体喷出口334a的周围,因此可朝通过利用第一灯加热器252对于第一加热区域RH11的加热所形成的蒸气层形成部VF1的外缘的内侧吹附气体。由此,可在蒸气层形成部VF1良好地设置孔H。

通过形成孔H来部分地去除液膜LF1,由此蒸气层形成部VF1呈圆环状。而且,在蒸气层形成部VF1的液膜LF1与孔H之间,即在蒸气层形成部VF1的液膜LF1的内周形成气液界面GL1。

继而,如图34D所示,执行使蒸气层形成部VF1朝基板W的外周移动的蒸气层形成部移动工序(图33的步骤S39)。所述蒸气层形成部移动工序(图33的步骤S39)包含:将蒸气层形成部VF1的外周扩大的外周扩大工序、及将孔H的外缘(即蒸气层形成部VF1的内周)扩大的孔扩大工序。孔扩大工序与外周扩大工序同步执行。

在蒸气层形成部移动工序(图33的步骤S39)的开始之前,控制器3R将第一气体阀248打开,开始从第一气体喷嘴334的第一气体喷出口334a的气体的喷出(第一吹附工序)。被供给至第一气体喷嘴334的气体的温度可以是室温,也可以比室温更高。已从第一气体喷嘴334喷出的气体在设定在基板W的上表面的中央部的第一吹附区域RB13中撞上液膜LF1后,沿着液膜LF1的表面在所有方向上朝外侧流动。由此,形成从基板W的上表面的中央部朝外侧流动的气流。被供给至第一气体喷嘴334的气体的流量例如为5L/min。朝相对于蒸气层形成部VF1的内周设定在内侧的第一吹附区域RB13吹附气体,由此将蒸气层形成部VF1的内周朝基板W的外周推。

在蒸气层形成部移动工序(图33的步骤S39)中,控制器3R一边从第一气体喷嘴334喷出气体、且从第一灯加热器252照射光,一边控制第三移动装置263(参照图17),使包含第一灯加热器252的上面头330朝基板W的外周水平地移动。由此,第一加热区域RH11在基板W的上表面内,沿着在俯视中穿过基板W的中心的圆弧状的轨迹朝基板W的外周移动。伴随第一加热区域RH11的移动,圆环状的蒸气层形成部VF1的外周扩大(外周扩大工序)。

在相对于蒸气层形成部VF1的内周设定在内侧的第一吹附区域RB13,将蒸气层形成部VF1的内周朝基板W的外周推。由于将第一气体喷嘴334与第一灯加热器252一体化,因此第一吹附区域RB13一边将与第一加热区域RH11之间的距离保持成固定,一边进行移动(第一吹附区域移动工序)。伴随第一加热区域RH11的朝基板W的外周的移动,第一吹附区域RB13朝基板W的外周移动。通过使第一吹附区域RB13朝基板W的外周移动,可将孔H的外缘即蒸气层形成部VF1的内周扩大(孔扩大工序)。在蒸气层形成部VF1中,作用于基板W上的液膜LF1的摩擦阻力小至可视为零的程度,因此通过由气体的流动所产生的小的推力,可使蒸气层形成部VF1的内周朝基板W的外周顺利地移动。一边朝第一吹附区域RB13吹附气体,一边使第一吹附区域RB13朝基板W的外周移动,由此可一边高精度地控制蒸气层形成部VF1的内周位置,一边扩大蒸气层形成部VF1的内周。形成在蒸气层形成部VF1的内周的气液界面GL1一边将其高度位置保持得比图案P1的上端更高,一边朝基板W的外周移动。

另外,孔扩大工序中的孔H的扩大不仅可通过气体的吹附来促进,也可以通过由基板W的旋转所产生的离心力作用于基板W的上表面上的有机溶剂来促进。而且,蒸气层形成部VF1的外侧的液膜LF1由从基板W的中央部侧移动而来的有机溶剂朝外侧推,而被朝基板W外排出。

在第五实施方式的基板处理的第一例中,也与第四实施方式的基板处理的第一例(参照图24)同样地,从蒸气层形成部移动工序的中途起,不只是通过从第一灯加热器252的光的照射来对基板W进行加热,也通过从第二灯加热器272的光的照射来对基板W进行加热(图33的步骤S40。辅助加热工序)。关于从第二灯加热器272的光的照射的形态,与第四实施方式的基板处理的第一例(参照图24)的情况同等,因此省略说明。

通过蒸气层形成部VF1的外周及孔H的外缘进一步扩大,如图34E所示,蒸气层形成部VF1的外侧的液膜LF1被从基板W排除,仅圆环状的蒸气层形成部VF1残留在基板W的上表面上。而且,如图34F所示,通过第一吹附区域RB13到达基板W的外周部,孔H的外缘(即蒸气层形成部VF1的内周)扩大至基板W的上表面的外周为止,蒸气层形成部VF1的液膜LF1被从基板W排出。

由此,液体从基板W的上表面消失,基板W的上表面整个区域露出。在孔H扩大至整个区域后的基板W的上表面不存在液滴。由此,基板W的干燥完成。

通过圆环状的蒸气层形成部VF1的移动,可使形成在蒸气层形成部VF1的内周的气液界面GL1不接触图案P1,而将液膜LF1从基板W排除。由此,可抑制有机溶剂对基板W上的图案P1带来的表面张力,因此可抑制或防止图案P1的倒塌。

若从第一灯加热器252的照射开始起经过事先规定的加热期间,则控制器3R停止朝第一灯加热器252及第二灯加热器272的电力的供给,而使第一灯加热器252及第二灯加热器272的发光停止。

另外,控制器3R控制旋转马达219,使基板W的旋转停止(图33的步骤S41)。

在基板W的旋转停止后,执行从腔室4R搬出基板W的搬出工序(图33的步骤S42)。图33的步骤S42的工序是与第一基板处理例(参照图24)的步骤S22同等的工序。

根据第五实施方式,除与第四实施方式相关联所述的作用效果以外,取得如下的作用效果。

即,在基板W的上表面中,第一吹附区域RB13比第一加热区域RH11更小。而且,在基板W的上表面中,第一吹附区域RB13的整个区域配置在第一加热区域RH11的外缘的内侧。因此,可朝通过加热区域的加热所形成的蒸气层形成部VF1确实地吹附气体。由此,可容易地在蒸气层形成部VF1形成孔H。

另外,在第五实施方式的基板处理的第一例中,也可以如第四实施方式的基板处理的第二例那样,在蒸气层形成部VF1的移动中,不仅朝第一吹附区域RB13吹附气体,而且朝第二吹附区域RB12吹附气体,在第一吹附区域RB13的移动的同时使第二吹附区域RB12移动。

另外,在第五实施方式的基板处理的第一例中,也可以如第四实施方式的基板处理的第三例那样,在蒸气层形成部VF1的移动中,不进行从第二灯加热器272的第二加热区域RH12的加热,而仅通过从第一灯加热器252的第一加热区域RH11的加热来对基板W进行加热。

图35是用于对利用第五实施方式的基板处理装置1S所执行的基板处理的第二例进行说明的工序图。图36A~图36D是表示正在进行第五实施方式的基板处理的第二例时的基板W的状态的示意图。在第五实施方式的基板处理的第二例中,在图35中对与第五实施方式的基板处理的第一例同等的工序附加相同的参照符号。

在第五实施方式的基板处理的第二例中,在从第二灯加热器272的光的照射开始后,开始蒸气层形成部移动工序(图35的步骤S50)。另外,在蒸气层形成部移动工序(图35的步骤S50)中,上面头330不在水平方向上移动。即,在使上面头330静止在中央处理位置的状态下,使蒸气层形成部VF1朝基板W的外周移动。

在第五实施方式的基板处理的第二例中,在执行在液膜LF1开孔H的孔形成工序(图35的步骤S38)后,开始利用第二灯加热器272的基板W的加热(图35的步骤S49)。在第二灯加热器272的发光开始之前,将第二灯加热器272配置在比第四实施方式的基板处理的第一例~第三例中的照射开始位置PS1(参照图25D等)更靠近旋转轴线A11的照射开始位置PS2。而且,在形成孔H后,若变成规定的时机,则控制器3R开始朝第二灯加热器272的电力的供给,而使第二灯加热器272的发光开始。通过利用第二灯加热器272的基板W的加热,而形成第二加热区域RH12。另外,利用第二灯加热器272的基板W的加热也可以从孔H的形成前开始。由配置在照射开始位置PS2的第二灯加热器272来加热的第二加热区域RH12的内周端与旋转轴线A11之间的距离比配置在基板W的中央部的第一加热区域RH11的外周端与旋转轴线A11之间的距离更短。

另外,将通过孔形成工序(图35的步骤S38)所形成的孔H扩大。孔H的扩大通过控制器3R控制旋转马达219而使基板W的旋转速度暂时地上升来进行。而且,控制器3R将第二气体阀298打开,开始从第二气体喷嘴235的第二气体喷出口235a的气体的喷出(第二吹附工序)。被供给至第二气体喷嘴235的气体的温度可以是室温,也可以比室温更高。由此,如图36A所示,孔H的外径扩大。

在蒸气层形成部移动工序(图35的步骤S50)的执行之前,开始利用第二灯加热器272的基板W的加热(图35的步骤S49)。

继而,进行蒸气层形成部移动工序(图35的步骤S50)。所述蒸气层形成部移动工序(图35的步骤S50)包含:将蒸气层形成部VF1的外周扩大的外周扩大工序、及将孔H的外缘(即蒸气层形成部VF1的内周)扩大的孔扩大工序。孔扩大工序与外周扩大工序同步执行。

在第五实施方式的基板处理的第二例中,如图36B所示,在蒸气层形成部移动工序(图35的步骤S50)中,在使上面头330静止在中央处理位置的状态下,使蒸气层形成部VF1朝基板W的外周移动。

在蒸气层形成部移动工序(图35的步骤S50)中,控制器3R一边从第二气体喷嘴235喷出气体、且从第二灯加热器272照射光,一边控制第一移动装置239(参照图17),使第二灯加热器272及第二气体喷嘴235朝基板W的外周水平地移动。由此,第二加热区域RH12在基板W的上表面内朝基板W的外周移动。伴随第二加热区域RH12的移动,圆环状的蒸气层形成部VF1的外周扩大(外周扩大工序)。

另外,朝相对于蒸气层形成部VF1的内周设定在内侧的第二吹附区域RB12吹附气体,由此将蒸气层形成部VF1的内周朝基板W的外周推。第二气体喷嘴235以可伴随移动的方式设置在第二灯加热器272,因此第二吹附区域RB12一边将与第二加热区域RH12之间的距离保持成固定,一边进行移动(第二吹附区域移动工序)。伴随第二加热区域RH12的朝基板W的外周的移动,第二吹附区域RB12朝基板W的外周移动。通过使第二吹附区域RB12朝基板W的外周移动,可将孔H的外缘即蒸气层形成部VF1的内周扩大(孔扩大工序)。在蒸气层形成部VF1中,作用于基板W上的液膜LF1的摩擦阻力小至可视为零的程度,因此通过由气体的流动所产生的小的推力,可使蒸气层形成部VF1的内周朝基板W的外周顺利地移动。一边朝第二吹附区域RB12吹附气体,一边使第二吹附区域RB12朝基板W的外周移动,由此可一边高精度地控制蒸气层形成部VF1的内周位置,一边扩大蒸气层形成部VF1的内周。形成在蒸气层形成部VF1的内周的气液界面GL1一边将其高度位置保持得比图案P1的上端更高,一边朝基板W的外周移动。

另外,孔扩大工序中的孔H的扩大不仅可通过气体的吹附来促进,也可以通过由基板W的旋转所产生的离心力作用于基板W的上表面上的有机溶剂来促进。而且,蒸气层形成部VF1的外侧的液膜LF1由从基板W的中央部侧移动而来的有机溶剂朝外侧推,而被朝基板W外排出。

通过蒸气层形成部VF1的外周及孔H的外缘进一步扩大,如图36B所示,蒸气层形成部VF1的外侧的液膜LF1被从基板W排除,仅圆环状的蒸气层形成部VF1残留在基板W的上表面上。而且,如图36C所示,通过第二吹附区域RB12到达基板W的外周部,孔H的外缘(即蒸气层形成部VF1的内周)扩大至基板W的上表面的外周为止,蒸气层形成部VF1的液膜LF1被从基板W排出。

由此,液体从基板W的上表面消失,如图36D所示,基板W的上表面整个区域露出。在孔H扩大至整个区域后的基板W的上表面不存在液滴。由此,基板W的干燥完成。

图37A~图37C是表示正在进行第五实施方式的基板处理的第二例的变形例时的基板W的状态的示意图。

在图37A~图37C中所示的变形例中,不进行朝蒸气层形成部VF1的内周的内侧的利用第二气体喷嘴235的气体的吹附。蒸气层形成部移动工序(图35的步骤S50)中的孔H的扩大主要通过由基板W的旋转所产生的离心力作用于基板W的上表面上的有机溶剂来进行。

在此变形例中,如图37A所示,在蒸气层形成部移动工序(图35的步骤S50)中,控制器3R一边从第二灯加热器272照射光,一边控制第一移动装置239来使第二灯加热器272朝基板W的外周水平地移动。由此,第二加热区域RH12在基板W的上表面内朝基板W的外周移动。伴随第二加热区域RH12的移动,圆环状的蒸气层形成部VF1的外周扩大(外周扩大工序)。

另外,将蒸气层形成部移动工序(图35的步骤S50)中的形成部移动速度设定成如由基板W的旋转所产生的离心力作用于配置在基板W的上表面的中央部的蒸气层形成部VF1那样的速度。通过由基板W的旋转所产生的离心力,而将蒸气层形成部VF1的内周朝基板W的外周推。通过由基板W的旋转所产生的离心力,可将孔H的外缘即蒸气层形成部VF1的内周扩大(孔扩大工序)。在蒸气层形成部VF1中,作用于基板W上的液膜LF1的摩擦阻力小至可视为零的程度,因此通过由基板W的旋转所产生的离心力这样的小的力,可使蒸气层形成部VF1的内周朝基板W的外周顺利地移动。形成在蒸气层形成部VF1的内周的气液界面GL1一边将其高度位置保持得比图案P1的上端更高,一边朝基板W的外周移动。

通过蒸气层形成部VF1的外周及孔H的外缘进一步扩大,如图37B所示,蒸气层形成部VF1的外侧的液膜LF1被从基板W排除,仅圆环状的蒸气层形成部VF1残留在基板W的上表面上。而且,如图37C所示,通过第二吹附区域RB12到达基板W的外周部,孔H的外缘(即蒸气层形成部VF1的内周)扩大至基板W的上表面的外周为止,蒸气层形成部VF1的液膜LF1被从基板W排出。

由此,液体从基板W的上表面消失,基板W的上表面整个区域露出。在孔H扩大至整个区域后的基板W的上表面不存在液滴。由此,基板W的干燥完成。

在图35~图37C中所示的第五实施方式的基板处理的第二例及其变形例中,在蒸气层形成部VF1的移动开始后,控制器3R将第一气体阀248关闭来停止从第一气体喷嘴334的气体的喷出。但是,也可以在蒸气层形成部VF1的移动开始后,也继续进行从第一气体喷嘴334的气体喷出,将所述喷出进行至从基板W上去除液膜LF1为止。

另外,在图35~图37C中所示的第五实施方式的基板处理的第二例及其变形例中,持续进行利用第一灯加热器252的第一加热区域RH11的加热,直至蒸气层形成部VF1的液膜LF1被从基板W排出为止,但也可以在蒸气层形成部VF1的移动开始后的规定的时机,停止利用第一加热区域RH11的第一加热区域RH11的加热。

另外,在图37A~图37C中所示的第五实施方式的基板处理的第二例的变形例中,也可以通过增大从第一气体喷嘴334喷出的气体的流量,而将孔H的外缘(即,蒸气层形成部VF1的内周)扩大。具体而言,控制器3R使第一流量调整阀249的开度变大,而使从第一气体喷嘴334喷出的气体的流量逐渐地(阶段性地或连续地)增大。由此,孔H的外缘(即,蒸气层形成部VF1的内周)逐渐地扩大。

<第六实施方式>

图38是水平地观察本发明的第六实施方式的基板处理装置1T中包括的处理单元2T的内部的示意图。图39是从上方观察旋转底座216及与其关联的结构的示意图。图40是用于对利用基板处理装置1T所执行的基板处理例进行说明的工序图。

第六实施方式的基板处理装置1T与第一实施方式的基板处理装置1的主要的不同点是第一气体喷嘴434及第一灯加热器452具有互不相同的壳体这一点。第一气体喷嘴434并非由第一灯加热器452支撑,而由支撑第一灯加热器452的第三臂264支撑。以下,具体地进行说明。

处理单元2T分别包括有机溶剂喷嘴(处理液喷嘴)433、第一气体喷嘴434及第一灯加热器452来代替第一实施方式的有机溶剂喷嘴233、第一气体喷嘴234及第一灯加热器252。有机溶剂喷嘴433、第一气体喷嘴434及第一灯加热器452分别由第三臂264个别地支撑。在图39中,表示第三臂264及与其关联的结构,省略第一臂240及第二臂243以及与它们关联的结构的图示。

在有机溶剂喷嘴433连接有有机溶剂配管245。若将有机溶剂阀246打开,则有机溶剂从有机溶剂喷嘴233的喷出口朝下方连续地喷出。通过有机溶剂喷嘴433、有机溶剂配管245及有机溶剂阀246来构成有机溶剂供给单元(处理液供给单元)。

在第一气体喷嘴434连接有第一气体配管247。若将第一气体阀248打开,则以与变更气体的流量的第一流量调整阀249的开度对应的流量,从第一气体喷嘴434的第一气体喷出口434a朝下方连续地喷出气体。

第一灯加热器452具有与第二灯加热器272(参照图20及图21等)同等的结构。通过从第一灯加热器452的光的照射来对基板W进行加热,由此对基板W的上表面的第一加热区域RH13进行加热。第一加热区域RH13比由第一灯加热器252来加热的第一加热区域RH11(参照图25D等)更小。

如图39中由双点划线所示,在将第一灯加热器452对应于基板W的上表面的外周部来配置的情况下,第一气体喷嘴434相对于第一灯加热器452配置在基板W的旋转方向R的上游侧。

即,在基板W的上表面中,被从第一气体喷嘴434吹附气体的第四吹附区域RB14(参照图40)相对于从第一灯加热器452通过光的照射来加热的第一加热区域RH13(参照图40),设定在基板W的旋转方向R的上游侧。

在处理单元2T中,执行与第四实施方式的各基板处理、及第五实施方式的基板处理同等的处理。

<其他实施方式>

本发明并不限定于以上所说明的实施方式,进而能够以其他形态来实施。

例如,在第二实施方式的基板处理装置1P中,也可以设置第三实施方式的加热流体喷嘴13来代替加热器单元6。

另外,也可以将低表面张力液体喷嘴10配置在灯单元12与气体喷嘴11之间。详细而言,也可以将低表面张力液体喷嘴10安装在灯单元12的灯壳体81的外壁面81a,将气体喷嘴11在与灯单元12相反侧的位置上安装在低表面张力液体喷嘴10。另外,灯单元12、低表面张力液体喷嘴10、气体喷嘴11也能够以可分别独立地移动的方式构成。

在液膜排除工序结束后,也可以执行从基板W的上表面甩掉液体的旋转干燥工序。具体而言,从基板W的上表面排除液膜L后,旋转马达23对基板W的旋转进行加速,而使基板W以规定的干燥速度进行高速旋转。干燥速度例如为1500rpm。旋转干燥工序执行规定时间,例如30秒。由此,即便在低表面张力液体略微残留在基板W上的情况下,大的离心力也作用于所述低表面张力液体,而将低表面张力液体朝基板W的周围甩掉。

在第四实施方式的各基板处理、及第五实施方式的基板处理中,也可以在从基板W排出蒸气层形成部VF1的液膜LF1后,进行甩掉干燥处理。具体而言,控制器3R控制旋转马达219,使基板W以比药液供给速度、淋洗液供给速度及置换速度更大的高旋转速度(例如几千rpm)进行旋转。即便在有机溶剂的液滴残留在基板W的上表面上的情况下,也将这些液滴从基板W的上表面去除,而使基板W干燥。若从开始基板W的高速旋转起经过规定时间,则控制器3R控制旋转马达219,使基板W的旋转停止。

另外,在第四实施方式的各基板处理、及第五实施方式的基板处理的蒸气层形成部VF1的移动中,也可以随着朝向基板W的外周,而增大赋予至第一加热区域RH11、第一加热区域RH13和/或第二加热区域RH12的热量。具体而言,也可以随着朝向基板W的外周,而增大第一灯加热器252、第一灯加热器452和/或第二灯加热器272的输出,也可以随着朝向基板W的外周,而使第一灯加热器252、第一灯加热器452及第二灯加热器272的高度位置下降来接近基板W。另外,也可以进行输出的增大与高度位置的下降两者。由此,可将赋予至基板W的每单位面积的热量保持得高。

另外,也可以将第五实施方式的基板处理的第二例及其变形例与第四实施方式及第六实施方式组合。即,将上面头230及第一灯加热器452在中央处理位置保持成静止状态不变,使由第二灯加热器272来加热的第二加热区域RH12朝基板W的外周移动,由此将蒸气层形成部VF1的外周扩大。

在第四实施方式的基板处理的第一例或第五实施方式的基板处理的第一例中,作为在蒸气层形成部形成工序(图24的S17)及蒸气层形成部形成工序(图33的S37)之后形成孔H(图24的S18、图33的S38)进行了说明,但也可以从蒸气层形成部VF1的形成时形成孔H。即,也可以在蒸气层形成部形成工序(图24的S17)及蒸气层形成部形成工序(图33的S37)中形成环状的蒸气层形成部VF1。

另外,在第四实施方式的基板处理的第二例中,朝蒸气层形成部VF1的液膜LF1吹附气体来部分地排除有机溶剂,由此在蒸气层形成部VF1的液膜LF1形成孔H。但是,也可以与第四实施方式的基板处理的第一例等同样地,通过施加至蒸气层形成部VF1的液膜LF1的离心力或在基板W的上表面产生的热对流,而在蒸气层形成部VF1的液膜LF1的中央部形成孔H。

另外,在第四实施方式的基板处理的第一例及第三例、第五实施方式以及第六实施方式中,也可以朝蒸气层形成部VF1的液膜LF1吹附气体来部分地排除有机溶剂,由此在蒸气层形成部VF1的液膜LF1的中央部形成孔H。

另外,在第四实施方式~第六实施方式中,列举利用支撑第二灯加热器272的第一臂240来支撑第二气体喷嘴235的结构为例,但也可以利用与支撑第二灯加热器272的臂不同的臂来支撑第二气体喷嘴235。即,也可以不将第二气体喷嘴235设置成可伴随第二灯加热器272来移动。

另外,在第四实施方式~第六实施方式中,从第一气体喷嘴234、第一气体喷嘴334、第一气体喷嘴434和/或第二气体喷嘴235喷出的气体的喷出方向也可以相对于基板W的上表面,向外倾斜。即,从第一气体喷嘴234、第一气体喷嘴334、第一气体喷嘴434和/或第二气体喷嘴235喷出的气体随着接近基板W的上表面,而朝向基板W的外侧。在此情况下,可朝蒸气层形成部VF1的内周的内侧良好地吹附从第一气体喷嘴234、第一气体喷嘴334、第一气体喷嘴434和/或第二气体喷嘴235喷出的气体。

另外,在第四实施方式~第六实施方式中,当在蒸气层形成部VF1的移动中不朝第二吹附区域RB12吹附气体时,也可以废除第二气体喷嘴235及与其关联的结构(第二气体配管297、第二气体阀298及第二流量调整阀299等)。

另外,在第四实施方式~第六实施方式中,列举利用支撑药液喷嘴231的第一臂240来支撑第二灯加热器272的结构为例,但也可以利用与支撑药液喷嘴231的臂不同的臂来支撑第二灯加热器272。

另外,在第四实施方式~第六实施方式中,当在蒸气层形成部VF1的移动中不利用第二灯加热器272对基板W进行加热时,也可以废除第二灯加热器272。

另外,在第四实施方式~第六实施方式中,也可以利用与支撑第一灯加热器252、第一灯加热器452的第三臂264不同的臂来支撑第一气体喷嘴234、第一气体喷嘴334、第一气体喷嘴434。即,也可以不将第一气体喷嘴234、第一气体喷嘴334、第一气体喷嘴434设置成可伴随第一灯加热器252、第一灯加热器452来移动。

另外,在第四实施方式~第六实施方式中,列举采用第一灯加热器252、第一灯加热器452及第二灯加热器272的合计两个灯加热器的情况为例,但灯加热器的个数也可以是三个以上。

另外,在第四实施方式~第六实施方式中,用于第一灯加热器252、第一灯加热器452或第二灯加热器272的光源(第一光源258或第二光源278)也可以是高输出的LED。在此情况下,作为高输出的LED,可例示大型的LED。通过采用高输出的LED,可使液膜LF1在蒸气层形成部VF1中良好地浮起。因此,可有效地抑制或防止图案P1的倒塌。

另外,也可以将第二实施方式的上面头330设置成不仅可覆盖由旋转夹头5R保持的基板W的一部分,而且可覆盖基板W的上表面的整个区域的尺寸。即,上面头330下表面的直径也可以与基板W的直径同等或为其以上。

另外,作为灯加热器的形态,也可以采用与所述第一灯加热器252、第一灯加热器452及第二灯加热器272不同的形态。例如,在图41及图42中所示的灯加热器501、灯加热器601中,两个发光部501A、601A沿着移动方向D1排列在灯加热器501、灯加热器601的底部,在仰视中,在两个发光部501A、601A之间形成有气体喷出口503、气体喷出口603。

在图41中所示的灯加热器501中,仅在将圆形的底面一分为四的区域中的沿着移动方向D1的两个区域,形成有包含多个光源502的发光部501A。

在图42中所示的灯加热器601中,各发光部601A中包含的光源602在仰视中,沿着与移动方向D1正交的排列方向D2排列。气体喷出口603沿着排列方向D2呈长条状地延长。

另外,作为液膜LF1中包含的处理液,例示了有机溶剂,但作为处理液,也可以使用有机溶剂以外的液体。

在所述各实施方式中,第一灯加热器252、第一灯加热器452的第一光源58及第二灯加热器272的第二光源278也可以是LED光源以外。作为第一光源258及第二光源278的例子,可例示:荧光灯、水银灯、金属卤化物灯、卤素灯、氙灯、钠灯、紫外线(Ultraviolet,UV)灯等。另外,第一光源258及第二光源278也可以包含面状发光体而非点发光体。

另外,在所述实施方式中,对基板处理装置1、基板处理装置1P、基板处理装置1Q、基板处理装置1R、基板处理装置1S、基板处理装置1T是对包含半导体晶片的基板W进行处理的装置的情况进行了说明,但基板处理装置也可以是对液晶显示装置用基板、有机EL(电致发光)显示装置等FPD(平板显示器)用基板、光盘用基板、磁盘用基板、磁光盘用基板、光掩模用基板、陶瓷基板、太阳电池用基板等基板进行处理的装置。

也可以将所述所有结构中的两个以上组合。也可以将所述所有工序中的两个以上组合。

对本发明的实施方式进行了详细说明,但这些实施方式只不过是用于使本发明的技术内容变得明确的具体例,本发明不应限定于这些具体例来进行解释,本发明的范围仅由随附的权利要求限定。

- 基板用清洗件、基板清洗装置、基板处理装置、基板处理方法以及基板用清洗件的制造方法

- 基板液处理装置、基板液处理方法以及基板处理装置