一种用于温度测量系统进行全系统宽低温综合校准设备的隔热腔

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及的是温度测量系统校准领域,尤其是一种用于温度测量系统进行全系统宽低温综合校准设备的隔热腔。

背景技术

在温度测量过程中,一般采用对温度传感器校准的方法来保证温度测量精度。但在实际温度测量过程中,测量误差来自温度传感器、测量线路、放大器、采集系统等各个环节,因此在温度测量精度要求比较高地方(比如,低温风洞在温度77K到323K范围内测量精度需要达到0.1K),仅对温度传感器进行校准难以满足温度测量精度要求,需要对整个温度测量系统进行校准。

另外,在实际温度校准系统过程中,温度变化过程较慢,为了提高试验效率,需要同时对多个温度测点一次性进行校准,以现有技术中单独对每一个温度传感器校准的方法只能够单独对每一个测点进行校准,对于测量点较多的温度测量系统(比如,低温风洞系统有上百个温度测量点)校准需要几十天甚至数月时间。

如果想一次性校准多个传感器,又会因为温度传感器校准腔体容积增大,温度场均匀性就会下降,校准设备的精度又不能满足温度测量系统校准要求。

由于现有技术中都是针对于温度传感器进行校准,而实际使用中是在加装了测量线路、放大器、采集系统等各个环节后,最终获得的测量温度的数值精度又会存在显著的误差,因此急需一种能够对多通道低温温度测量系统进行整体校准的装置来消除测量线路、放大器、采集系统等各个环节带来的测量误差,提高校准效率和校准精度。

发明内容

本发明的目的,就是针对现有技术所存在的不足,而提供一种用于温度测量系统进行全系统宽低温综合校准设备的隔热腔,该方案能够对整个多通道温度测量系统进行校准,解决了现有技术中只能对温度传感器进行校准无法将整个测量系统校准的难题,同时本方案能够最大同时对具有45个测点的温度传感器测量系统进行校准,能够极大提高校准效率。

本方案是通过如下技术措施来实现的:

一种用于温度测量系统进行全系统宽低温综合校准设备的隔热腔,包括有外部筒体、中部筒体以及内部筒体;内部筒体设置在中部筒体内部;中部筒体设置在外部筒体内部;内部筒体、中部筒体以及外部筒体的顶部均设置有顶部开口的密封法兰;内部筒体顶部密封法兰顶部的开口于中部筒体顶部密封法兰的开口之间通过可伸缩波纹管密封连接;中部筒体顶部密封法兰的开口于外部筒体顶部密封法兰的开口之间通过不锈钢导管密封连接;外部筒体顶部密封法兰的开口上方设置有密封的引线罩;引线罩的侧面设置有氦气充气管和氦气排气管;不锈钢导管的外壁套设有辅助冷却套管;辅助冷却套管通过辅助冷却套管接口穿过外部筒体顶部密封法兰与预冷装置连接;中部筒体底部为冷量分配器;所述内筒体底部直接与冷量分配器连接;外部筒体底部设置有外部筒体底部密封法兰;冷量分配器与穿过外部筒体底部密封法兰的制冷机制冷头连接;内部筒体的底部设置有传感器安装座。

作为本方案的优选:中部筒体顶部密封法兰上设置有辅助连接杆过孔;内部筒体顶部密封法兰上设置有辅助连接杆螺纹孔;辅助连接杆能够穿过辅助连接杆过孔与辅助连接杆螺纹孔连接;辅助连接杆上设置有受力螺母。

作为本方案的优选:内部筒体外壁上设置有加热器;内部筒体底部和中部筒体底部之间设置有加热器;加热器能够与温度控制装置连接。

作为本方案的优选:传感器安装座内部的多个位置设置有铂电阻温度计;所述铂电阻温度计与温度控制装置连接。

作为本方案的优选:外部筒体的侧壁为双层;外部筒体的侧壁上设置有抽真空管KF接头;外部筒体底部密封法兰与制冷机制冷头之间通过O型圈密封;外部筒体底部密封法兰上设置有用于内部引线通过的航空插头。

作为本方案的优选:引线罩的顶部设置有引出电缆安装孔和标准温度计引线航空插头;引出电缆安装孔上设置有引出电缆密封件;引出电缆密封件包括有带缺口的聚四氟乙烯变形体、两个半圆孔垫片、密封件座和密封螺母;密封件座固定在引线罩的引出线缆安装孔的对应位置上,依次将带缺口的聚四氟乙烯变形体和两个半圆孔垫片套在引出线缆上,放入安装孔中,再拧紧密封螺母使聚四氟乙烯变形体与电缆外层密切接触,消除气体流通的通道实现密封。

作为本方案的优选:外部筒体和中部筒体内部抽真空;内部筒体内部充氦气。

作为本方案的优选:传感器安装座为圆柱形蜂窝结构。

本方案的有益效果可根据对上述方案的叙述得知,由于在该方案中隔热校准腔采用三层结构,中层外层真空隔热,内层作为校准温度源,放置传感器安装铜座,通过充氦实现温度场快速均匀。在校准过程中,温度传感器带线缆穿过密封座后,置于校准腔内的传感器安装铜座内,然后对导线实行密封,中外层抽真空隔热,内层充氦。准备就绪后,在测控机柜控制下,按照校准流程实施制冷机和加热器校准腔温度控制,达到校准目标温度值后,温度测量系统采集校准温度点的电流或电压值。按流程所有校准点完成后进行校准曲线拟合,得到温度测量系统测量范围内的校准曲线。

由此可见,本发明与现有技术相比,具有突出实质性特点和显著的进步,其实施的有益效果也是显而易见的。

附图说明

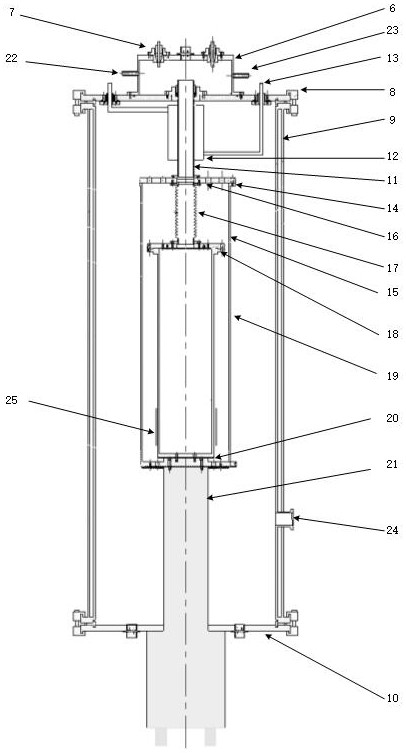

图1为本发明的整体结构示意图。

图2为传感器安装座的结构示意图。

图3为内部筒体的结构示意图。

图4为中部筒体的结构示意图。

图5为中部筒体顶部密封法兰与内部筒体顶部密封法兰的连接示意图。

图6为冷量分配器与内部筒体的连接示意图。

图7为外部筒体的结构示意图。

图8为引线罩的结构示意图。

图9为引出电缆密封件的结构示意图。

图中,6为引线罩,7为引出线缆密封件,8为外部筒体顶部密封法兰,9为外部筒体,10为外部筒体底部密封法兰,11为不锈钢导管,12为辅助冷却套管,13为辅助冷却套管接口,14为中部筒体顶部密封法兰,15为中部筒体,16为辅助连接杆过孔;17为可伸缩波纹管,18为内部筒体顶部密封法兰,19为内部筒体,20为冷量分配器,21为制冷机制冷头,22为氦气充气管,23为氦气排气管,24为抽真空管KF接头,25为加热器,26为辅助连接杆螺纹孔,27为传感器安装座,28为内部筒体与冷量分配器连接螺纹孔,30为内筒体底部连接法兰,32为航空插头,34为标准温度计引线航空插头,35为传感器线缆,36为密封螺母,37为密封件座,38为连接螺杆,39为带缺口聚四氟乙烯变形体,40为密封锥面,41为两半圆孔垫片,42为温度传感器安装孔,43为辅助连接杆,44为受力螺母。

具体实施方式

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

本说明书(包括任何附加权利要求、摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

本发明的隔热校准腔采用三层结构,中层外层真空隔热,内层作为校准温度源,放置传感器安装铜座,通过充氦实现温度场快速均匀。在校准过程中,温度传感器带线缆穿过密封座后,置于校准腔内的传感器安装铜座内,然后对导线实行密封,中外层抽真空隔热,内层充氦。准备就绪后,在测控机柜控制下,按照校准流程实施制冷机和加热器校准腔温度控制,达到校准目标温度值后,温度测量系统采集校准温度点的电流或电压值。按流程所有校准点完成后进行校准曲线拟合,得到温度测量系统测量范围内的校准曲线。

隔热校准腔系统的主要用途是:(1)为温度测量系统提供准度、均匀性、升降温速率等技术指标都满足校准要求的高精度温度源;(2)对校准腔进行隔热防护和测量系统导线密封,保证校准腔温度场均匀性;(3)实现校准腔升温降温过程控制和温度定点控制,因此校准腔安装有GM制冷机和加热器辅助设备。

隔热校准腔系统主体采用三层结构形式:外部筒体、中部筒体和内部筒体,在外部筒体顶部安装有引线防护罩,底部安装制冷机,制冷机制冷头通过冷量分配器与中部筒体和内部筒体连接,内部筒体靠近底部外侧安装有辅助加热器。中间筒与外部筒体之间利用不锈钢薄壁管连接,不锈钢管外侧安装有辅助冷却套管,内部筒体与中部筒体之间利用柔性波纹管连接。

隔热校准腔系统三层筒体的功能分别为:外部筒体隔热防护;中部筒体防辐射热保护;内部筒体放置传感器安装铜座,进行温度控制,作为校准源。为了增强隔热效果,外部筒体采用了双层结构,两层之间为真空环境。为了减小热损失。校准前需要对中部筒体和内部筒体之间,中部筒体和外部筒体之间抽真空,保持真空环境。在隔热校准腔工作过程中,需要减小中间层与内层的温差,以降低二者之间通过热辐射进行的换热量,提高内部筒体校准腔的温度均匀性和稳定性。制冷机采用一级制冷头,为了同部降低中部筒体和内部筒体温度,在中部筒体和外部筒体之间设计了一个冷量分配器,通过冷量分配器与内部筒体底部和中部筒体底部的接触面积实现冷量分配。

在温度测量系统校准准备阶段,首先松开外部筒体顶部密封法兰,将外部筒体顶部密封法兰、中部筒体顶部密封法兰和内部筒体一起提出隔热校准腔系统校准腔后,松开内部筒体顶部密封法兰,将传感器安装铜盘放入校准腔,然后将温度传感器及其连接电缆分别穿过引线罩上的引出电缆密封件、中部筒体与外部筒体之间不锈钢薄壁管、内部筒体与中部筒体之间柔性波纹管,将温度传感器安装于传感器安装座内,然后拧紧密封内部筒体顶部密封法兰后,将外部筒体顶部密封法兰、中部筒体顶部密封法兰和内部筒体装入校准腔。外部筒体顶部密封法兰拧紧密封后,对外部筒体和中部筒体抽真空,对内部筒体充氦气,压力高于外部大气压。

校准开始后,测控机柜按照预先设置校准流程控制制冷机和加热器实现隔热校准腔升降温过程,到达校准温度点后,通知被校测量系统采集电信号,然后开始下一个校准温度点控制过程,直至完成所有校准点后,对测量系统各测点进行校准曲线拟合,完成温度测量系统校准过程。

在常见的金属材料中,不锈钢、铝和铜是在低温研究中经常使用的材料,三种材料的特点各不相同。在技术要求中,对低温恒温器的降温速率、温度传感器安装座的温度均匀性均有明确的要求,所以必须对材料进行筛选。通过仿真计算,在充分考虑材料的导热系数、比热容、密度和热扩散率的影响,以及材料的重量对低温恒温器强度、易移动性的影响。并经过多方面的比较分析,确定采用材料组合方式见表1。

表1 部件材料选择表

内部筒体是隔热校准腔系统的最重要的部分,传感器安装铜座安装在校准腔内部筒体中。被校测量系统的温度传感器安装于传感器安装铜座后,其引出线从柔性波纹管和不锈钢薄壁管通过,到达引线罩内部,再通过引出电缆密封件将引线罩和线缆之间间隙密封,引出校准腔。

内部筒体呈薄壁圆筒形,采用铝合金6061加工。内部筒体上部采用铝合金法兰进行连接,与内部筒体通过铟丝密封。为了保证在安装过程中内部筒体顶部密封法兰与内部筒体的密封性,避免安装干涉,内部筒体顶部密封法兰通过波纹管与中部筒体顶部密封法兰连接。氦气是气体中导热性能最好的热导体,为保证内部筒体温度均匀性,在校准过程中,首先在加压系统控制下将氦气通过氦气充气管充入内部筒体,氦气压力略大于大气压,避免外部空气有渗入。

在实际运行时,内部筒体筒底与冷量分配器进行冷量交换,同时,在内部筒体底部侧面安装薄膜加热器。内部筒体底加工有安装孔,利用螺栓将内部筒体与冷量分配器连接在一起,连接时将主控加热器放置于内部筒体底部与冷量分配器之间;冷量分配器通过螺栓与中部筒体底部和制冷机冷头连接。在内部筒体内部放置传感器安装座。

中部筒体呈圆筒形,采用铝合金6061加工。中部筒体上部为法兰连接,外部筒体顶部密封法兰和中部筒体法兰之间通过不锈钢管连接。冷量分配器位于中部筒体底部和内部筒体底部之间,中部筒体底部与制冷机冷头直接接触,冷量分配器、中部筒体底部与制冷机冷头通过螺纹连接。

在使用过程中,制冷机的冷量主要通过中部筒体底部达到内部筒体底部,进一步传至被校传感器安装铜座,因此,控制冷量的传输对传感器安装座的温度控制至关重要。在中部筒体底部和内部筒体底部之间安装有主控制加热器。

考虑到安装需求,将冷量分配器分别与内部筒体筒体、中部筒体分别连接。首先将冷量分配器、中部筒体连接在一起,然后将主控加热器置于冷量分配器与内部筒体之间,再用螺栓将冷量分配器与内部筒体连接。

由于内部筒体充满氦气,置于内部筒体传感器安装铜座内的被校温度传感器连接电缆通过不锈钢导管、可伸缩不锈钢波纹管到引线罩,传感器导线和氦气传热都会导致内部筒体温度梯度大,因此在中部筒体和外部筒体之间的不锈钢导管外侧设置辅助冷却套管,通过低温循环槽将冷却后的恒温介质输送至辅助冷却套管进行循环流动来降温。采用辅助冷却套管的方式,不仅能够减小引出电缆对低温恒温校准腔温度场的影响,还可以在校准设备降温过程中辅助降温,以达到降温速率的要求。

外部筒体顶部密封法兰与中部筒体顶部不锈钢法兰通过不锈钢管连接,而中部筒体顶部不锈钢法兰与内部筒体顶部不锈钢密封法兰则通过柔性的可压缩的不锈钢波纹管连接,通过软硬连接组合的方式,可以解决外部筒体与外部筒体顶部密封法兰,内部筒体与内部筒体顶部不锈钢密封法兰气密性密封的冲突。但是在校准传感器的时候,传感器安装需要在将传感器安装铜座、内部筒体、中部筒体及外部筒体顶部密封法兰与隔热校准腔系统分离后安装,然后再放入隔热校准腔系统中。由于传感器安装铜座与法兰均为金属材料,其重量超过柔性波纹管的承重能力,在取出时通过波纹管来承担该重量会损坏波纹管。另外,传感器安装好后,需要保证内部筒体顶部不锈钢密封法兰与内部筒体连接的气密性。因此,需要通过辅助连接杆的方式,避免波纹管在法兰和内部筒体等移出隔热校准腔系统时的受力;通过在中部筒体顶部不锈钢法兰上加工辅助连接杆过孔,在内部筒体顶部不锈钢密封法兰加工辅助连接杆螺纹孔,辅助连接杆穿过辅助连接杆过孔,与辅助连接杆螺纹孔通过螺纹连接,辅助连接杆上端拧上受力螺母。

在校准过程中,为了保证中部筒体和内部筒体之间温度一致,防止辐射传热造成内部筒体温度场不均匀,需要对制冷机冷头的冷量进行分配。因此,专门设计了一个同时连接内部筒体底部与中部筒体底部且自带法兰连接的冷量分配器,通过调整内部筒体底部和中部筒体底部与冷量分配器的连接面积实现冷量的分配。冷量分配器的设计采用热阻理论模型,对由制冷机冷头分别传递至内部筒体壁面和中部筒体壁面的冷量进行计算,实现热电阻匹配,冷量分配器的材质为紫铜。

外部筒体采用双层结构方式,材质为316不锈钢。外部筒体顶部密封法兰和底部不锈钢密封法兰均采用O型圈密封,采用不锈钢卡具将法兰盘与外部筒体连接。外部筒体底部不锈钢密封法兰用以固定制冷机制冷头,二者通过螺栓固定,O型圈密封。在外部筒体侧壁焊接有用来抽真空的KF接头,底部法兰安装2个航空插头,用来引出加热器和控温温度传感器的引线。在上部法兰上焊接不锈钢引线罩。

在引线罩上周围有引出电缆密封件,通过引出电缆密封件密封被校传感器连接导线。另外,在校准过程中,需要采用三支标准铂电阻温度计作为标准器,因此在传感器安装罩中间位置加工一个航空插头安装孔,用来引出三支标准铂电阻温度计引线。由于引线罩通过不锈钢导管和不锈钢波纹管与内部筒体联通,校准前通过引线罩上的氦气充气管,在压力调节系统控制下,给内部筒体充满氦气,压力略高于大气压,校准完成后通过氦气排气管将氦气排出。

由于在温度测量系统校准过程中,传感器的电缆与传感器为不可拆卸,引出电缆密封件采用了变形锥体组合式密封方式。在校准进行前,通过连接螺杆将密封件座固定到引线罩上,密封件座过线孔、密封螺母内径大于传感器外径,传感器头带线缆穿过密封件座过线孔和密封螺母,将带缺口聚四氟乙烯变形体卡到电缆上,放入密封孔中,然后将两半圆孔垫片放于传感器电缆两侧和聚四氟乙烯变形体。拧紧密封螺母,通过压紧机构挤压变形体,使其与电缆外层密切接触,消除气体流通的通道实现密封。

测控机柜包括温度测量及控制系统、压力测量及控制系统。

温度测量及控制系统主要包括温度控制部分和温度测量部分。为了使恒温系统的温度稳定,必须采用温度控制系统对校准系统安装的加热器输出功率进行控制。温度控制器选择英国欧陆公司生产的Eurotherm 2704温控器。在校准腔进行温度控制时,在内部筒体外壁上安装2个加热器,筒底安装1个加热器。采用聚酰亚胺绝缘的薄膜加热器作为温度控制使用的加热器,额定功率分别为30W、35W和250W,运行过程中加热器的输出功率由Eurotherm 2704温控器调节。温度控制用的控温传感器采用性能可靠的Pt100工业铂电阻,每一个控制回路配备一个Pt100铂电阻传感器。为了准确测量传感器安装座的温度分布,采用了三个标准套管铂电阻温度计测量其不同位置处的温度,并将三个温度的平均值作为传感器安装座的温度,通过3个的标准铂电阻温度计最大值与最小值的差值作为安装座有效温度场的均匀值。

为了准确测量传感器安装座的温度分布,采用了三个标准套管铂电阻温度计测量其不同位置处的温度,并将三个温度的平均值作为传感器安装座的温度,通过3个标准铂电阻温度计最大值与最小值的差值作为安装座有效温度场的均匀值。标准套管铂电阻温度计的准确度等级为一等标准。为了测量安装座的均匀性,3只标准套管铂电阻温度计分别安装在传感器安装座的温度计插孔中。

压力测量及控制系统包括校准腔内部筒体氦气压力控制部分和外中部筒体真空压力控制部分。内部筒体氦气压力控制部分主要功能为:在校准腔工作过程中,维持内部筒体中氦气的压力略高于大气压,防止外部空气进入内部筒体。因为校准腔的使用温度范围为77K~323K,如果内部筒体内存在在该温度范围内可能冷凝的物质,则在使用过程中会在腔内出现液体,甚至固体,影响校准槽的正常运行。内部筒体氦气压力控制部分包括氦气供给系统、氦气压力监测及控制表以及相应的阀门、管件等。内部筒体内使用的氦气可利用氦气瓶作为气源,通过气体压力控制器,控制校准腔内的氦气的压力。

外中部筒体真空压力控制部分主要功能是:在每次开展传感器校准前,对校准装置外部筒体和中部筒体进行抽真空,避免温度降低时出现液体冷凝,同时在校准过程中,减少气体传热带来的热量或者冷量损失。真空压力控制部分包括性能良好的真空泵和真空显示设备。为了尽可能排尽不需要的气体,真空泵的极限真空应小于0.1Pa,抽气速率要≥4L/min。真空系统管道均采用不锈钢材料,所有阀门均为高真空挡板阀。

高真空测量采用典型的三极管式结构ZJ-27规管,采用贵金属氧化物阴极,具有抗氧化,耐瞬时大气冲击的特点,性能稳定,寿命长,适用于中、高真空测量。真空计采用5227B,真空计是由二路皮拉尼电阻真空计(ZJ-52T)和一路热阴极电离(ZJ-27)组合而成,采用ARM 系统对测量数据进行非线性处理及误差修正,具有高的精确度和重复性,响应快,测量稳定可靠,抗干扰能力强。

在多通道低温温度测量系统整体校准装置中,采用一级制冷的G-M制冷机提供降温需要的主要冷量,制冷功率仍然能保持200W左右。G-M制冷机在制冷过程中产生大量热量,需要配置专门水冷系统。制冷机水冷系统由压缩机和冷水机组成。冷水机为压缩机降温,压缩机产生冷量。

水冷机主要要求技术指标如下:

控制精度:±1℃;

冷却风量:7000m3/h;

不锈钢水箱容量:70L;

冷冻水流量:2.5m3/h;

标准制冷量:12.8*10³kcal/h;14.9KW;

工作范围:冷冻水出口温度5℃~35℃;冷冻水出入温差值2.5℃~6.5℃。

压缩机的主要技术指标:

功率:7.7kW;

冷却水流量:5.7L/min(水温<20℃),供水压力>40psig;

制冷剂:氦气。

在多通道低温温度测量系统整体校准装置中,中部间筒与外部筒体之间使用了一个辅助冷却套管降低不锈钢电缆引出薄壁管的温度,以降低冷量损失,提高传感器座的温度均匀性和稳定性。为了达到降温目的,选用了计量用的低温槽,使用无水乙醇作为恒温介质,最低温度可以达到-80℃,低温恒温槽输出的低温乙醇通过耐低温管输送至冷却套后,沿着管路返回低温槽。为了减少冷量损失,选用橡塑保温海绵包裹介质输送管,恒温槽温度随校准目标温度值变化而变化。

主要要求技术指标:

温度范围:-75℃~20℃;

温度波动:±0.1℃,温度均匀±0.01℃(外循环未开启时);

小型无泄漏磁力泵,最低耐温-90℃,最高耐温180℃,转速2800R/min;进出口直接10mm;

最大功率3kW。

整个系统的具体校准操作流程如下:

具体操作流程如下:

第一步:安装被校测量系统温度传感器

拆除引线罩;

拆除外部筒体顶部密封法兰;

拆除中部筒体顶部密封法兰;

辅助连接杆穿过中部筒体顶部不锈钢法兰辅助连接杆过孔,与内部筒体顶部不锈钢密封法兰辅助连接杆螺纹孔连接,在中部筒体顶部不锈钢法兰上部拧紧辅助连接杆受力螺母。

整体取出:将顶部筒体-顶部不锈密封法兰-不锈钢导管-中部筒体顶部密封法兰-可伸缩不锈钢波纹管-内部筒体顶部密封法兰-传感器安装铜座整体取出;

将传感器头带线缆穿过密封件座过线孔、密封螺母、不锈钢导管、可伸缩不锈钢波纹管后,放置到温度传感器安装铜座内;

整体放入:顶部筒体顶部不锈密封法兰-不锈钢导管-中部筒体顶部密封法兰-可伸缩不锈钢波纹管-内部筒体顶部密封法兰-传感器安装铜座;

安装内部筒体顶部密封法兰和顶部筒体顶部不锈密封法兰;

恢复引线罩;

将带缺口聚四氟乙烯变形体卡到电缆上,放入密封孔中,然后将两半圆孔垫片放于传感器电缆两侧和聚四氟乙烯变形体。拧紧密封螺母,通过压紧机构挤压变形体,使其与电缆外层密切接触,消除气体流通的通道实现密封。

第二步:恢复系统外部连接

连接控制柜和设备主体的线缆;

连接辅助制冷槽和辅助冷却套管;

连接压缩机和设备主体的高压氦气管道和电源线缆;

连接冷水机和压缩机的循环水管道。

第三步:抽真空

主真空系统运行时先开启前级泵P2,打开前级阀及主阀,达到5Pa以下真空度后开启主真空泵P1,快速建立小于9×10-2Pa的真空。

第四步:校准腔氦气充气

通过触摸屏设定充气压力;

打开进气阀门,压力达到设定之后程序自动关闭;

压力大于设定之后自动打开排气阀门排气,压力低于设定之后自动打开进气阀门进行补气。

第五步:温度控制开始校准流程

通过触摸屏设定目标温度,手动启动冷水机,启动压缩机。在测控机柜控制下,按照校准流程实施制冷机和加热器校准腔温度控制,达到校准目标温度值后,温度测量系统采集校准温度点的电流或电压值。按流程所有校准点完成后进行校准曲线拟合,得到温度测量系统测量范围内的校准曲线。

本发明的主要技术特点是:

(1)对温度测量系统,包括温度传感器、连接电缆、调理放大器、数据采集系统以及环境等因素产生的综合误差,进行校准,有效提高温度测量精度;

(2)一次性校准通道数达45支,在77K到323K温度范围内,温度准度达50mK,有效温度场均匀性达50mK。效率高,低温范围宽,精度高;

(3)校准过程对温度测量系统线路不做任何更改,且采用电驱动制冷机制冷,保障性好。

主要采用的关键技术包括:

(1)隔热校准腔系统主体采用三层结构形式:外部筒体、中部筒体和内部筒体,在外部筒体顶部安装有引线防护罩,底部安装制冷机,制冷机制冷头通过冷量分配器与中部筒体和内部筒体连接,内部筒体靠近底部外侧安装有辅助加热器。中间筒与外部筒体之间利用不锈钢薄壁管连接,不锈钢管外侧安装有辅助冷却套管,内部筒体与中部筒体之间利用柔性波纹管连接。既保证了隔热效果,有方便了安装和内外部筒体法兰密封。

(2)在校准过程中,需要保证中部筒体和内部筒体之间温度一致,从而防止辐射传热造成内部筒体温度场产生梯度,导致温度场不均匀。因此,专门设计了一个同时连接内部筒体底部与中部筒体底部且自带法兰连接的冷量分配器,通过调整内部筒体底部和中部筒体底部与冷量分配器的连接面积实现冷量的分配。

(3)采用辅助制冷套管,在中部筒体和外部筒体之间的不锈钢导管外侧加工冷却套管,通过低温循环槽将冷却后的恒温介质输送至冷却套管进行循环流动来降温。这种方式,不仅能够减小引出电缆对低温恒温校准腔温度场的影响,还可以在校准设备降温过程中辅助降温,以达到降温速率的要求。

(4)设计了校准传感器电缆装卸及密封件,采用了变形锥体组合式密封方式,通过压紧机构挤压变形体,使其与电缆外层密切接触,消除气体流通实现密封。

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

- 一种用于温度测量系统进行全系统宽低温综合校准设备的隔热腔

- 一种对温度测量系统进行全系统宽低温综合校准的设备