一种PVT法氮化铝晶体生长残余原料的回收利用方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于氮化铝晶体生长残余原料的回收技术领域;具体涉及一种PVT法氮化铝晶体生长残余原料的回收利用方法。

背景技术

以氮化铝(AlN)为代表的第三代半导体材料在电力电子,高功率器件,深紫外LED等产业具有不可替代的作用,是重要的国防工业战略物资。而物理气相输送法(PVT,Physical vapor transport)则是主流制备工艺,其原理是氮化铝原料经过高温成为气相组分在籽晶上逐渐沉积实现晶体生长。

但是,PVT工艺原理决定了原料在晶体生长过程中会发生严重局部致密化,即较高温区域的原料逐渐升化,向低温区原料输运形成致密的陶瓷状原料,且在原料中上方发生重结晶,即形成多晶氮化铝。因此,晶体生长结束后的剩余原料过于致密无法利用会造成高纯氮化铝的浪费,从而提高了单晶制备成本,不利于衬底材料的产业化应用。

发明内容

本发明目的是提供了一种高效的PVT法氮化铝晶体生长残余原料的回收利用方法。

本发明通过以下技术方案实现:

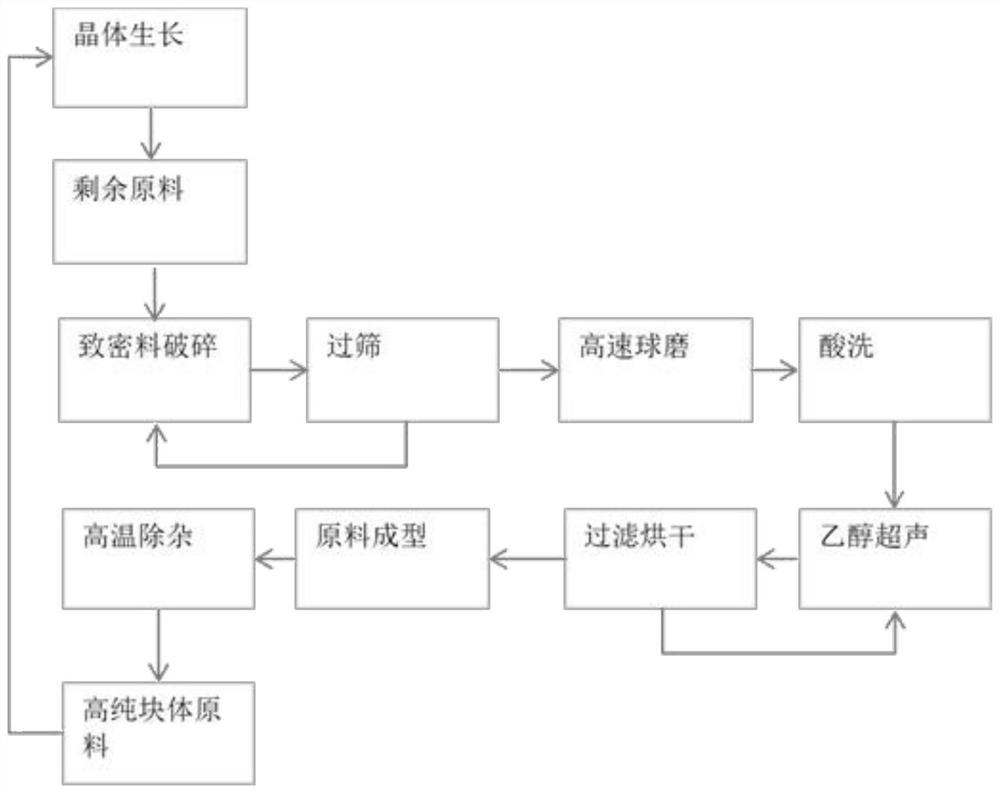

一种PVT法氮化铝晶体生长残余原料的回收利用方法,包括如下步骤:

步骤1、氮化铝晶体生长结束后,取氮化铝晶体生长后的原料,破碎为0.1-1cm的颗粒原料,待用

步骤2、将步骤1得到的颗粒原料置于球磨机中,球磨后得到0.005-0.1mm的微粉原料,待用;

步骤3、将步骤2得到微粉原料烘干后,用氢氟酸和硝酸的混合溶液进行洗涤,然后经超纯水清洗、然后经过乙醇超声清洗、烘干,得到高纯氮化铝粉体;

步骤4、将步骤3得到的高纯氮化铝粉体进行冷等静压成型,得到高纯氮化铝块体原料;

步骤5、将步骤4得到的高纯氮化铝块体原料在气氛保护下加热至1500-1700℃,高温煅烧10-20h,冷却后得到5N级高纯氮化铝块状原料。

本发明所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤1中破碎采用EP-100型破碎机,生产能力0.2-1.0t/h,破碎时间1-10min。

本发明所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤2中球磨采用高速球磨机,用氮化铝陶瓷球进行球磨,球磨转速为1500-2000r/min,球磨时间为10-15h。

本发明所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中微粉原料和混合溶液的料液比为1:2-3g/ml,洗涤时间为0.5-2h。

本发明所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中其中氢氟酸和硝酸的混合溶液中氢氟酸和硝酸的质量比为1:1-3,所用氢氟酸的浓度为10-20wt%,所用硝酸的浓度为30-50wt%。

Fe

Al

本发明所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中超纯水清洗2-3次后,乙醇的超声清洗时间为10-20min,超声清洗的频率为1000-2000Hz,烘干温度为100-120℃,烘干时间30-60min。

本发明所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤4中冷等静压的压力为100-200Mpa。

本发明所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤5中保护气氛为氮气。

本发明所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,方法简易,利用了反应剩余原料,提高了总的原料利用率,大幅节省了成本;并且制备得到的5N级高纯氮化铝块状原料,是经过晶体生长后的氮化铝原料处理后得到的,其内部杂质含量极低,因此,回收得到的新的原料具有纯度高的特点,有利于提高晶体质量。

附图说明

图1为本发明所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法的工艺流程图;

图2为本发明所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法的步骤1中氮化铝晶体生长结束后的原料照片。

具体实施方式

具体实施方式一:

一种PVT法氮化铝晶体生长残余原料的回收利用方法,包括如下步骤:

步骤1、氮化铝晶体生长结束后,取氮化铝晶体生长后的原料,破碎为0.1-1cm的颗粒原料,待用

步骤2、将步骤1得到的颗粒原料置于球磨机中,球磨后得到0.005-0.1mm的微粉原料,待用;

步骤3、将步骤2得到微粉原料烘干后,用氢氟酸和硝酸的混合溶液进行洗涤,然后经超纯水清洗、然后经过乙醇超声清洗、烘干,得到高纯氮化铝粉体;

步骤4、将步骤3得到的高纯氮化铝粉体进行冷等静压成型,得到高纯氮化铝块体原料;

步骤5、将步骤4得到的高纯氮化铝块体原料在气氛保护下加热至1500℃,高温煅烧20h,冷却后得到5N级高纯氮化铝块状原料。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤1中破碎采用EP-100型破碎机,生产能力0.5t/h,破碎时间5min。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤2中球磨采用高速球磨机,用氮化铝陶瓷球进行球磨,球磨转速为1700r/min,球磨时间为12h。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中微粉原料和混合溶液的料液比为1:2g/ml,洗涤时间为1h。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中其中氢氟酸和硝酸的混合溶液中氢氟酸和硝酸的质量比为1:1,所用氢氟酸的浓度为10wt%,所用硝酸的浓度为30wt%。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中超纯水清洗3次后,乙醇的超声清洗时间为10min,超声清洗的频率为2000Hz,烘干温度为100℃,烘干时间60min。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤4中冷等静压的压力为200Mpa。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤5中保护气氛为氮气。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法的步骤1中氮化铝晶体生长结束后的原料照片如图2所示,从图2中能够看出,晶体生长结束后,剩余的氮化铝原料中间边缘部分升华,原料底部致密化升高,顶部有多晶粒生成。底部由于越来越致密,导致升华的速率发生变化,影响晶体生长生长室内气压的稳定状态,从而导致后期晶体生长速率受到影响。晶体质量也会受到影响。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,方法简易,利用了反应剩余原料,提高了总的原料利用率,大幅节省了成本;并且制备得到的5N级高纯氮化铝块状原料,是经过晶体生长后的氮化铝原料处理后得到的,其内部杂质含量极低,因此,回收得到的新的原料具有纯度高的特点,有利于提高晶体质量。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,回收后的高纯氮化铝达到5N级,回收率为98%。

具体实施方式二:

一种PVT法氮化铝晶体生长残余原料的回收利用方法,包括如下步骤:

步骤1、氮化铝晶体生长结束后,取氮化铝晶体生长后的原料,破碎为0.1-1cm的颗粒原料,待用

步骤2、将步骤1得到的颗粒原料置于球磨机中,球磨后得到0.005-0.1mm的微粉原料,待用;

步骤3、将步骤2得到微粉原料烘干后,用氢氟酸和硝酸的混合溶液进行洗涤,然后经超纯水清洗、然后经过乙醇超声清洗、烘干,得到高纯氮化铝粉体;

步骤4、将步骤3得到的高纯氮化铝粉体进行冷等静压成型,得到高纯氮化铝块体原料;

步骤5、将步骤4得到的高纯氮化铝块体原料在气氛保护下加热至1700℃,高温煅烧15h,冷却后得到5N级高纯氮化铝块状原料。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤1中破碎采用EP-100型破碎机,生产能力0.5t/h,破碎时间6min。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤2中球磨采用高速球磨机,用氮化铝陶瓷球进行球磨,球磨转速为1500r/min,球磨时间为15h。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中微粉原料和混合溶液的料液比为1:3g/ml,洗涤时间为0.5h。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中其中氢氟酸和硝酸的混合溶液中氢氟酸和硝酸的质量比为1:3。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中超纯水清洗3次后,乙醇的超声清洗时间为10min,超声清洗的频率为2000Hz,烘干温度为120℃,烘干时间30min。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤4中冷等静压的压力为100Mpa。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤5中保护气氛为氮气。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,方法简易,利用了反应剩余原料,提高了总的原料利用率,大幅节省了成本;并且制备得到的5N级高纯氮化铝块状原料,是经过晶体生长后的氮化铝原料处理后得到的,其内部杂质含量极低,因此,回收得到的新的原料具有纯度高的特点,有利于提高晶体质量。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,回收后的高纯氮化铝达到5N级,回收率为97%。

具体实施方式三:

一种PVT法氮化铝晶体生长残余原料的回收利用方法,包括如下步骤:

步骤1、氮化铝晶体生长结束后,取氮化铝晶体生长后的原料,破碎为0.1-1cm的颗粒原料,待用

步骤2、将步骤1得到的颗粒原料置于球磨机中,球磨后得到0.005-0.1mm的微粉原料,待用;

步骤3、将步骤2得到微粉原料烘干后,用氢氟酸和硝酸的混合溶液进行洗涤,然后经超纯水清洗、然后经过乙醇超声清洗、烘干,得到高纯氮化铝粉体;

步骤4、将步骤3得到的高纯氮化铝粉体进行冷等静压成型,得到高纯氮化铝块体原料;

步骤5、将步骤4得到的高纯氮化铝块体原料在气氛保护下加热至1600℃,高温煅烧20h,冷却后得到5N级高纯氮化铝块状原料。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤1中破碎采用EP-100型破碎机,生产能力0.5t/h,破碎时间10min。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤2中球磨采用高速球磨机,用氮化铝陶瓷球进行球磨,球磨转速为2000r/min,球磨时间为10h。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中微粉原料和混合溶液的料液比为1:3g/ml,洗涤时间为2h。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中其中氢氟酸和硝酸的混合溶液中氢氟酸和硝酸的质量比为1:2,所用氢氟酸的浓度为15wt%,所用硝酸的浓度为40wt%。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中超纯水清洗3次后,乙醇的超声清洗时间为15min,超声清洗的频率为2000Hz,烘干温度为100℃,烘干时间50min。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤4中冷等静压的压力为200Mpa。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤5中保护气氛为氮气。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,方法简易,利用了反应剩余原料,提高了总的原料利用率,大幅节省了成本;并且制备得到的5N级高纯氮化铝块状原料,是经过晶体生长后的氮化铝原料处理后得到的,其内部杂质含量极低,因此,回收得到的新的原料具有纯度高的特点,有利于提高晶体质量。

本实施方式所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,回收后的高纯氮化铝达到5N级,回收率为98%。

具体实施方式四:

一种PVT法氮化铝晶体生长残余原料的回收利用方法,包括如下步骤:

步骤1、氮化铝晶体生长结束后,取氮化铝晶体生长后的原料,破碎为0.1-1cm的颗粒原料,待用

步骤2、将步骤1得到的颗粒原料置于球磨机中,球磨后得到0.005-0.1mm的微粉原料,待用;

步骤3、将步骤2得到微粉原料烘干后,用氢氟酸和硝酸的混合溶液进行洗涤,然后经超纯水清洗、然后经过乙醇超声清洗、烘干,得到高纯氮化铝粉体;

步骤4、将步骤3得到的高纯氮化铝粉体进行冷等静压成型,得到高纯氮化铝块体原料;

步骤5、将步骤4得到的高纯氮化铝块体原料在气氛保护下加热至1500-1700℃,高温煅烧10-20h,冷却后得到5N级高纯氮化铝块状原料。

具体实施方式五:

根据具体实施方式四所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤1中破碎采用EP-100型破碎机,生产能力0.2-1.0t/h,破碎时间1-10min。

具体实施方式六:

根据具体实施方式四所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤2中球磨采用高速球磨机,用氮化铝陶瓷球进行球磨,球磨转速为1500-2000r/min,球磨时间为10-15h。

具体实施方式七:

根据具体实施方式四所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中微粉原料和混合溶液的料液比为1:2-3g/ml,洗涤时间为0.5-2h。

具体实施方式八:

根据具体实施方式四所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中其中氢氟酸和硝酸的混合溶液中氢氟酸和硝酸的质量比为1:1-3,所用氢氟酸的浓度为10-20wt%,所用硝酸的浓度为30-50wt%。

具体实施方式九:

根据具体实施方式四所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤3中超纯水清洗2-3次后,乙醇的超声清洗时间为10-20min,超声清洗的频率为1000-2000Hz,烘干温度为100-120℃,烘干时间30-60min。

具体实施方式十:

根据具体实施方式四所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤4中冷等静压的压力为100-200Mpa。

具体实施方式十一:

根据具体实施方式四所述的一种PVT法氮化铝晶体生长残余原料的回收利用方法,步骤5中保护气氛为氮气。

- 一种PVT法氮化铝晶体生长残余原料的回收利用方法

- 一种PVT法氮化铝晶体生长用坩埚材料的制备方法