一种耐磨机床导轨板制备方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及金属表层改性领域,特别涉及一种耐磨机床导轨板制备方法。

背景技术

为了提高机床使用寿命,在床身槽内镶装导轨板,导轨板固定在床身导轨槽内,与铸铁的支撑导轨相搭配,机床运行时主要磨损导轨板,避免磨损床身,降低维护成本。

一篇名为精密机床静压导轨板的加工及工艺改进的文章公开了一种静压导轨板的制作方案,由钢板上粘结一层铜合金紧固而成,安装在床身导轨面上,使用时静压导轨版铜加工面与机床导轨表面之间必须有0.03毫米的油膜间隙,不断打入一定负荷的静压油,保持工作面有足够的的油量和浮力,以减少摩擦力,起到润滑和保护工作台面的作用,同时提高运行平稳性。

铝青铜综合力学性能优异,滑动摩擦系数小,尤其具备良好的耐磨耐腐蚀性能,因此被作为导轨板的重要材质之一。目前采用的是整体铝青铜板,成本较高。还有一种方法是在钢板上粘结一层铜合金,一面是铸铁或者钢材料,另一面是铜合金,材质差异大结合力不足,存在铜面开胶问题,粘结不够牢固容易出现开胶,而且粘结过程通常会引起变形,影响机床的正常使用。

发明内容

本发明为了弥补现有技术的不足,提供了一种耐磨机床导轨板制备方法。

本发明是通过如下技术方案实现的:

一种耐磨机床导轨板制备方法,其特征在于包括以下步骤,

(1)对基材表面进行预处理;

(2)配置铝青铜合金粉末;

(3)激光熔覆;

(4)激光熔覆后表面着色探伤;

(5)熔覆后板材校平;

(6)熔覆后板材加工;

(7)成品着色检验。

在100份(以质量份计)所述铝青铜合金粉末中,其组成为:

锌 :≤0.4;

铅 :≤0.2;

镍 :≤5.0;

铝 :8.5~11.0;

铁 :2.0~4.0;

锰 :≤1.0;

硅 :≤0.20,

余量为铜;

将上述原料混合均匀后过100目筛,然后100-200℃烘干1.5-2h,冷却备用。

所述激光熔覆采用气动同轴送粉方式,送粉量为40-50g/min,粉气流量为2.7-3.3L/min,激光器输出功率为2500-3000w,激光波长1064nm,焦距180-220mm,启动机械手按折返路径进行激光熔覆。

所述激光熔覆采用气动同轴送粉方式,送粉量为20g/min,粉气流量为3L/min,激光器输出功率为2500-3000w,激光波长1064nm,焦距200mm,启动机械手按折返路径进行激光熔覆。

所述机械手运行速度为10-15mm/s,搭接量为40%-50%。

启动机械收之前调节机械手,使加工点位于焦点下方5-10mm处。

所述熔覆后板材校平步骤具体为,先将板材加热至100℃-200℃,然后用压平机校平。

所述熔覆后板材加工步骤具体为以铝青铜熔覆层为基准面平磨获得长度为550-650mm,表面保留1-1.2mm铝青铜合金的导轨板,然后根据导轨板固定孔尺寸位置加工锪钻孔,最后进行导轨磨加工。

所述对基材表面进行预处理的步骤具体为通过刨—平铣预处理工序获得熔覆样件;将熔覆样件固定在平面上对熔覆样件进行除锈、除油。

本发明具有以下有益效果:

1、激光熔覆热输入量小,板材变形小;

2、激光熔覆铝青铜粉末与基材为冶金结合,两者结合牢固,不易脱落;

3、激光熔覆工艺过程容易控制,易于形成牢固稳定的表面涂层;

4、在廉价钢结构上激光熔覆铝青铜涂层替代整体铝青铜板材,保证导轨板耐磨耐腐蚀性能的同时,降低制造成本,适用于工业生产;

5、耐磨性更好,延长了产品的使用寿命。

附图说明

下面结合附图对本发明作进一步的说明。

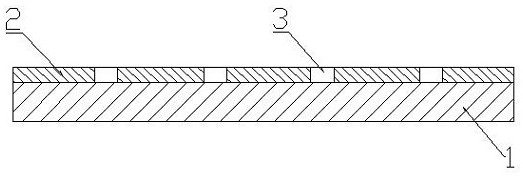

附图1为本发明导轨板的结构示意图。

附图2为本发明的激光熔覆路径示意图。

图中,1-基材,2-熔覆层,3-锪钻孔,4。

具体实施方式

以下通过实施例讲述本发明的详细过程,提供实施例是为了理解的方便,绝不是限制本发明

实施例一

选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置100Kg铝青铜合金粉末,其中锌 0.4 Kg;铅:0.2 Kg;镍:5.0 Kg;铝:8.5 Kg;铁:2.0 Kg;锰:1.0 Kg;硅:0.20 Kg,铜82.7 Kg,混合均匀后过100目筛,然后150℃烘干2h,冷却备用;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到50g/min,粉气流量为3L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为2500w,激光波长1064nm,焦距200mm,调节机械手,加工点位于焦点下方10mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为15mm/s,搭接量为50%;搭接量即为激光对导轨板进行熔覆时两条相邻的熔池之间重合的量,也可以理解为激光的光斑在按照折返方式在导轨板表面进行移动式两道相邻的路线之间,第二次的激光光斑与第一次的激光光斑所重合的部分,例如当熔池宽度或者激光光斑直径为6mm时,搭接量为50%即搭接量为3mm。

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.5mm左右,表面硬度HRC20-25左右;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至100℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为600mm,表面保留1mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板;

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

实施例二

选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置100Kg铝青铜合金粉末,其中锌: 0.35 Kg;铅:0.15 Kg;镍:4.0 Kg;铝:9.5 Kg;铁:2.5 Kg;锰:0.85 Kg;硅:0.18 Kg,铜:82.47Kg,混合均匀后过100目筛,然后150℃烘干1.5h,冷却备用;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到40g/min,粉气流量为3.3L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为2750w,激光波长1064nm,焦距200mm,调节机械手,加工点位于焦点下方8mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为12mm/s,搭接量为45%;搭接量即为激光对导轨板进行熔覆时两条相邻的熔池之间重合的量,也可以理解为激光的光斑在按照折返方式在导轨板表面进行移动式两道相邻的路线之间,第二次的激光光斑与第一次的激光光斑所重合的部分,例如当熔池宽度或者激光光斑直径为6mm时,搭接量为45%即搭接量为2.7mm。

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.7mm左右,表面硬度HRC20-25左右;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至130℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为650mm,表面保留1.2mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板;

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

实施例三

选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置铝青铜合金粉末,铝青铜合金粉末总质量分为100,其中铝 Al:11 Kg;铁 Fe:4Kg;铜85 Kg,混合均匀后过100目筛,然后200℃烘干1.5h,冷却备用;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到45g/min,粉气流量为3L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为3000w,激光波长1064nm,焦距200mm,调节机械手,加工点位于焦点下方5mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为10mm/s,搭接量为40%;搭接量即为激光对导轨板进行熔覆时两条相邻的熔池之间重合的量,也可以理解为激光的光斑在按照折返方式在导轨板表面进行移动式两道相邻的路线之间,第二次的激光光斑与第一次的激光光斑所重合的部分,例如当熔池宽度或者激光光斑直径为6mm时,搭接量为50%即搭接量为2.4mm。

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.5mm左右,表面硬度HRC20-25左右;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至150℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为600mm,表面保留1.2mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板;

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

实施例四

选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置100Kg铝青铜合金粉末,其中锌 0.12 Kg;铅:0.1Kg;镍:2.5 Kg;铝:10 Kg;铁:3.6Kg;锰:0.3 Kg;硅: 0.1 Kg,铜83.28 Kg,混合均匀后过100目筛,然后200℃烘干1.5h,冷却备用;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到45g/min,粉气流量为3L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为2800w,激光波长1064nm,焦距185mm,调节机械手,加工点位于焦点下方7mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为13mm/s,搭接量为40%;搭接量即为激光对导轨板进行熔覆时两条相邻的熔池之间重合的量,也可以理解为激光的光斑在按照折返方式在导轨板表面进行移动式两道相邻的路线之间,第二次的激光光斑与第一次的激光光斑所重合的部分,例如当熔池宽度或者激光光斑直径为6mm时,搭接量为40%即搭接量为2.4mm。

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.6mm左右,表面硬度HRC20-25左右;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至100℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为550mm,表面保留1.1mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板;

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

实施例五

选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置100Kg铝青铜合金粉末,其中铅:0.05 Kg;镍:1.5Kg;铝:8.5 Kg;铁:2.5 Kg;锰:0.5 Kg;硅:0.05 Kg,铜86.9 Kg,混合均匀后过100目筛,然后120℃烘干2.5h,冷却备用;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到48g/min,粉气流量为2.8L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为2900w,激光波长1064nm,焦距200mm,调节机械手,加工点位于焦点下方5mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为12mm/s,搭接量为45%;

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.6mm左右,表面硬度HRC20-25左右;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至150℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为600mm,表面保留1.2mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板;

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

实施例六

选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置100Kg铝青铜合金粉末,其中铅:0.2 Kg;镍:0.8Kg;铝:11 Kg;铁:3 Kg;铜85 Kg,混合均匀后过100目筛,然后120℃烘干2.5h,冷却备用;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到50g/min,粉气流量为3L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为2500w,激光波长1064nm,焦距220mm,调节机械手,加工点位于焦点下方5mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为12mm/s,搭接量为50%;搭接量即为激光对导轨板进行熔覆时两条相邻的熔池之间重合的量,也可以理解为激光的光斑在按照折返方式在导轨板表面进行移动式两道相邻的路线之间,第二次的激光光斑与第一次的激光光斑所重合的部分,例如当熔池宽度或者激光光斑直径为6mm时,搭接量为50%即搭接量为3mm。

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.6mm左右,表面硬度HRC20-25左右;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至150℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为600mm,表面保留1.1mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板;

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

实施例七

选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置100Kg铝青铜合金粉末,其中镍:2.5 Kg;铝:9 Kg;铁:2.2 Kg;硅: 0.15 Kg,铜86.15 Kg,混合均匀后过100目筛,然后150℃烘干2h,冷却备用;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到50g/min,粉气流量为3L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为2550w,激光波长1064nm,焦距180mm,调节机械手,加工点位于焦点下方5mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为15mm/s,搭接量为50%;搭接量即为激光对导轨板进行熔覆时两条相邻的熔池之间重合的量,也可以理解为激光的光斑在按照折返方式在导轨板表面进行移动式两道相邻的路线之间,第二次的激光光斑与第一次的激光光斑所重合的部分,例如当熔池宽度或者激光光斑直径为6mm时,搭接量为50%即搭接量为3mm。

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.7mm左右,表面硬度HRC20-25左右;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至150℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为650mm,表面保留1mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板;

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

实施例八

选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置100Kg铝青铜合金粉末,其中铅:0.02 Kg;铝:11Kg;铁:2.7 Kg;锰:0.3 Kg,铜85.98 Kg;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到40g/min,粉气流量为2.7L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为2800w,激光波长1064nm,焦距190mm,调节机械手,加工点位于焦点下方6mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为12mm/s,搭接量为50%;搭接量即为激光对导轨板进行熔覆时两条相邻的熔池之间重合的量,也可以理解为激光的光斑在按照折返方式在导轨板表面进行移动式两道相邻的路线之间,带二次的激光光斑与第一次的激光光斑所重合的部分,例如当熔池宽度或者激光光斑直径为6mm时,搭接量为50%即搭接量为3mm。

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.7mm左右,表面硬度HRC20-25左右;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至200℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为650mm,表面保留1mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板;

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

实施例九

选选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置100Kg铝青铜合金粉末,,其中铝 Al:11 Kg;铁 Fe:4 Kg;硅:0.02 Kg;铜84.98Kg,混合均匀后过100目筛,然后200℃烘干1.5h,冷却备用;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到45g/min,粉气流量为3L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为3000w,激光波长1064nm,焦距200mm,调节机械手,加工点位于焦点下方5mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为10mm/s,搭接量为40%;搭接量即为激光对导轨板进行熔覆时两条相邻的熔池之间重合的量,也可以理解为激光的光斑在按照折返方式在导轨板表面进行移动式两道相邻的路线之间,第二次的激光光斑与第一次的激光光斑所重合的部分,例如当熔池宽度或者激光光斑直径为6mm时,搭接量为50%即搭接量为2.4mm。

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.5mm左右,表面硬度HRC20-2左右5;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至150℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为600mm,表面保留1.2mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板;

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

实施例十

选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置100Kg铝青铜合金粉末,其中锌 0.1 Kg;;铝:8 Kg;铁:3.2 Kg;锰:0.15 Kg;,铜87.65Kg,混合均匀后过100目筛,然后120℃烘干1h,冷却备用;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到50g/min,粉气流量为3.3L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为3000w,激光波长1064nm,焦距190mm,调节机械手,加工点位于焦点下方5mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为15mm/s,搭接量为45%;搭接量即为激光对导轨板进行熔覆时两条相邻的熔池之间重合的量,也可以理解为激光的光斑在按照折返方式在导轨板表面进行移动式两道相邻的路线之间,第二次的激光光斑与第一次的激光光斑所重合的部分,例如当熔池宽度或者激光光斑直径为6mm时,搭接量为50%即搭接量为2.7mm。

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.7mm左右,表面硬度HRC20-25左右;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至200℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为550mm,表面保留1.1mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板;

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

实施例十一

选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置100Kg铝青铜合金粉末,配置铝青铜合金粉末,铝青铜合金粉末总质量分为100,其中铝 Al:8.5 Kg;铁 Fe:2 Kg;铜89.5Kg,混合均匀后过100目筛,然后110℃烘干1.5h,冷却备用;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到48g/min,粉气流量为2.8L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为2950w,激光波长1064nm,焦距210mm,调节机械手,加工点位于焦点下方8mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为10mm/s,搭接量为45%;搭接量即为激光对导轨板进行熔覆时两条相邻的熔池之间重合的量,也可以理解为激光的光斑在按照折返方式在导轨板表面进行移动式两道相邻的路线之间,第二次的激光光斑与第一次的激光光斑所重合的部分,例如当熔池宽度或者激光光斑直径为6mm时,搭接量为50%即搭接量为2.7mm。

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.6mm左右,表面硬度HRC20-25左右;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至150℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为600mm,表面保留1.2mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板。

实施例十二

选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置100Kg铝青铜合金粉末,其中铝:11Kg;铁:2.7 Kg;锰:0.4 Kg,铜85.9 Kg;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到40g/min,粉气流量为2.7L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为2800w,激光波长1064nm,焦距200mm,调节机械手,加工点位于焦点下方9mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为13mm/s,搭接量为50%;搭接量即为激光对导轨板进行熔覆时两条相邻的熔池之间重合的量,也可以理解为激光的光斑在按照折返方式在导轨板表面进行移动式两道相邻的路线之间,第二次的激光光斑与第一次的激光光斑所重合的部分,例如当熔池宽度或者激光光斑直径为6mm时,搭接量为50%即搭接量为3mm。

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.6mm左右,表面硬度HRC20-25左右;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至200℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为650mm,表面保留1.2mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板;

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

实施例十三

选取45钢为基材,按照大于导轨板外形尺寸取料,通过刨—平铣预处理工序获得熔覆样件;

将熔覆样件固定在平面上;

对熔覆样件进行除锈,可采用砂轮、刮刀等人工除锈方法或者采用喷砂等机械除锈方法,或者综合处理法等化学处理法进行处理;

对熔覆样件进行除油,使用乙醇或者表面活性剂除去熔覆样件表面的油污;

配置100Kg铝青铜合金粉末,其中铝:8.5Kg;铁:4 Kg;铜87.5Kg;

激光熔覆,选用光纤激光器,采用气动同轴送粉方式,将铝青铜合金粉末放入气动送粉器内,调节送粉器,设置送粉量为到40g/min,粉气流量为2.7L/min,设置送粉器,使送粉器处于预送粉状态;激光器输出功率设置为2800w,激光波长1064nm,焦距200mm,调节机械手,加工点位于焦点下方9mm处,设置机械手程序,使机械手按照如图2所示的折返方式对熔覆样件表面进行熔覆,设置运行速度为13mm/s,搭接量为50%;搭接量即为激光对导轨板进行熔覆时两条相邻的熔池之间重合的量,也可以理解为激光的光斑在按照折返方式在导轨板表面进行移动式两道相邻的路线之间,带二次的激光光斑与第一次的激光光斑所重合的部分,例如当熔池宽度或者激光光斑直径为6mm时,搭接量为50%即搭接量为3mm。

将激光器调整到板材开始加工位置,设置好程序,开启送粉器,铝青铜合金粉从送粉喷头送出,开启机械手,同步开启激光,开始激光熔覆,激光熔覆铝青铜厚度1.6mm左右,表面硬度HRC20-25左右;

激光熔覆后表面着色探伤,确定熔覆层无裂纹、砂眼等缺陷;

板材校平,对熔覆后变形的板材用压机校平,先将板材加热至200℃,然后用压平机校平,加热可以防止压平的过程中出现裂纹;

板材加工。以铝青铜熔覆层为基准面加工板材,平磨获得导轨板表面规定尺寸,每一段导轨板长度为650mm,表面保留1.2mm左右铝青铜合金,根据导轨板固定孔尺寸位置进行锪钻加工,最终通过导轨磨工序获得满足要求的导轨板;

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

着色检验导轨板表面是否有裂纹等缺陷,获得表面成形形貌好,无裂纹、砂眼缺陷的切与基材为冶金结合的激光熔覆层,形成耐磨钢基铜面复合导轨板。

磨损量试验

对激光熔覆铝青铜导轨板试样和普通的整块铝青铜板粘附在基材上生产的普通导轨板进行耐磨性测试,分别取普通导轨板和激光熔覆铝青铜导轨板试样,加工Φ43mm的摩擦磨损下试样,在MMU-10G微机控制机高温摩擦磨损试验机上进行磨损实验,法向载荷200 N,转速100r/min,对磨材料为45钢,持续时间1h,计算失重量,三次取平均得磨损失重。由表中数据可以看出激光熔覆的铝青铜导轨板耐磨性要优于整块铝青铜板粘附在基材上的普通导轨板。

磨损量表

- 一种耐磨机床导轨板制备方法

- 一种格栅式耐磨强化涂层、使用该涂层的耐磨衬板以及它们的制备方法