一种克劳斯加氢尾气湿法氧化脱硫系统及脱硫方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及工业尾气脱硫技术领域,具体涉及一种克劳斯加氢尾气湿法氧化脱硫系统及脱硫方法。

背景技术

H

其中以物理性吸收为主的方法中具有代表性的是醇氨法,其吸收溶剂是甲基二乙醇胺(MDEA),首先贫液在较低温度下吸收H

化学吸收法中较有代表性的有络合铁法(Lo-cat法),其原理是碱性条件下硫化氢与溶液中络合铁盐发生氧化还原反应。硫化氢被氧化成单质硫的同时,氧化态Fe(III)被还原成Fe(II),然后通入空气将Fe(II)氧化再生为氧化态Fe(III),从而实现连续脱硫。

上述方法都存在着一定的问题,醇氨法特点是在低温下吸收H

络合铁法则普遍存在着副盐生成量较大,外排高盐有机废水形成二次污染,硫磺品质差,资源效果不佳等问题。此外操作费用较高,需要添加多种化学辅剂用来调控脱硫系统的pH及硫磺的形貌。化学辅剂成分复杂,其包括有:KOH、铁催化剂、螯合剂、生物除菌剂和表面活性剂等。

针对上述问题,提供一种基于有机相铁基离子液体系的湿法氧化脱硫系统,旨在规避上述方法中存在的问题,给克劳斯加氢尾气的处理提供一种新的工艺作为选择。

发明内容

本发明所要解决的技术问题在于提供一种克劳斯加氢尾气湿法氧化脱硫系统。

本发明通过以下技术手段实现解决上述技术问题:

一种克劳斯加氢尾气湿法氧化脱硫系统,包括缓冲罐、动力波洗涤器、吸收塔、再生塔、沉降罐、水洗罐和滤袋式离心机;

所述缓冲罐上设有进气口;所述动力波洗涤器内设有第一喷头,所述吸收塔内设有第二喷头,所述第一喷头、第二喷头内脱硫液的喷射方向均与尾气流向相反;所述再生塔的底端设有气体进口;所述沉降罐包括内罐和外罐,所述外罐套设在内罐外;

所述缓冲罐与动力波洗涤器的上端连接,所述动力波洗涤器的下端与吸收塔的下端连接,所述吸收塔的上端与水洗罐连接,所述吸收塔的下端与再生塔连接,所述再生塔与沉降罐的内罐连接,所述沉降罐的内罐与滤袋式离心机连接,所述滤袋式离心机与沉降罐的外罐连接,所述沉降罐的外罐分别与第一喷头和第二喷头连接。

工作原理:

克劳斯加氢尾气在缓冲罐内进行气液分离:克劳斯加氢尾气中带有水,克劳斯加氢尾气的温度略高于缓冲罐,克劳斯加氢尾气进入缓冲罐后发生了热传递,经过冷凝作用生成水,调节缓冲罐内的压力在8-10Kpa,温度在30-40℃,这个压力大于水在此温度的饱和蒸气压,气体凝结成水,起到气液分离的作用;

克劳斯加氢尾气湿法氧化脱硫:克劳斯加氢尾气从缓冲罐的进气口进入缓冲罐内,使气液分离,分液后的尾气进入动力波洗涤器的上端,脱硫液从动力波洗涤器的第一喷头喷出,与尾气逆流接触,对尾气进行预处理,预处理后的尾气从动力波洗涤器的下端进入吸收塔的下端,脱硫液从吸收塔的第二喷头喷出,与预处理的尾气逆流接触,净化后的尾气从吸收塔上端进入水洗罐。

脱硫液循环再生和硫磺分离:脱硫液从动力波洗涤器的第一喷头喷出,与尾气逆流接触,脱硫液与H

优选的,所述缓冲罐通过第一管道与动力波洗涤器的顶壁连接,所述第一管道上设有增压风机,所述第一管道上设有第一阀门。

优选的,所述增压风机为罗茨风机,所述罗茨风机增压风机的风力调节的压力为10-98kpa。

工作原理:分水后的尾气通过增压风机,从第一管道进入动力波洗涤器内。

优选的,所述第一喷头位于动力波洗涤器的侧壁,所述第一喷头分布在动力波洗涤器的顶壁和底壁之间,所述第一喷头的喷嘴朝向动力波洗涤器的顶壁。

优选的,所述第一喷头中液体的流速为0.7-5m/s,所述动力波洗涤器内尾气的流速为2-10m/s。

优选的,所述第一喷头中液体的流速为5m/s,所述动力波洗涤器内尾气的流速为10m/s。

优选的,所述动力波洗涤器的下端通过第二管道与吸收塔的下端连接,所述第二管道上设有第二阀门。

工作原理:预处理后的尾气从第二管道进入吸收塔。

优选的,所述吸收塔内的压力为10-98kpa。

优选的,所述再生塔上设有液体入口,所述吸收塔的底壁通过第三管道与再生塔的液体入口连接,所述液体入口与液体分布器连接,所述液体分布器位于再生塔内中部,所述第三管道上设有第三溶液泵。

优选的,所述再生塔上设有第四管道和第五管道,所述第四管道位于液体分布器上方,所述第五管道位于液体分布器下方,所述第四管道和第五管道均与沉降罐的内罐连接。

优选的,所述再生塔底端的气体进口与气体分布器连接,所述气体分布器位于再生塔内部,所述气体分布器的出气口朝向再生塔的顶壁。

工作原理:脱硫富液通过第三溶液泵打入再生塔中部的液体分布器,脱硫富液从上往下流入再生塔底端,空气从再生塔底端的气体分布器逆流而上,与脱硫富液接触,脱硫富液完成再生过程,脱硫液通过溢流作用通向沉降罐的内罐中。

优选的,所述沉降罐的外罐设有第六管道,所述第六管道与第二喷头连接,所述第六管道上设有第六溶液泵,所述第六管道上设有第六阀门。

优选的,所述沉降罐的外罐设有第七管道,所述第七管道与第一喷头连接,所述第七管道上设有第七溶液泵,所述第七管道上设有第七阀门。

优选的,所述吸收塔的上端设有第八管道,所述第八管道与水洗罐连接。

优选的,所述水洗罐的顶端与焚烧炉连接。

优选的,所述水洗罐上开设有气体取样口。

本发明所要解决的技术问题在于提供一种采用克劳斯加氢尾气湿法氧化脱硫系统的脱硫方法。

一种采用上述克劳斯加氢尾气湿法氧化脱硫系统的脱硫方法,包括以下步骤:

(1)克劳斯加氢尾气预处理:克劳斯加氢尾气通入缓冲罐内,分液后的尾气进入动力波洗涤器,与第一喷头中喷出的脱硫液逆流接触,对尾气进行预处理;所述脱硫液主要由铁基离子液体与有机溶剂制成,所述铁基离子液体的制备方法包括以下步骤:将三氯化铁与氯化烷基咪唑混合搅拌制得;

(2)二次净化:预处理后的尾气从动力波洗涤器的下端进入吸收塔的下端,与第二喷头喷出的脱硫液逆流接触,对尾气进行二次净化;

(3)三次净化:二次净化后的尾气进入水洗罐除味。

优选的,还包括脱硫液循环再生和硫磺分离方法,所述脱硫液循环再生和硫磺分离方法包括以下步骤:

(1)脱硫液在动力波洗涤器和吸收塔内与H

(2)脱硫富液进入再生塔,与从气体进口进入的空气反应,进行再生,形成脱硫贫液和硫磺混合物;

(3)脱硫贫液通过溢流作用通入沉降罐的内罐中,内罐中的脱硫贫液进入滤袋式离心机内,经过滤袋式离心机离心后的硫磺留在滤袋内,离心获得脱硫贫液;

(4)脱硫贫液进入沉降罐的外罐,外罐内的脱硫贫液进入第一喷头和第二喷头中。

优选的,所述缓冲罐通过第一管道与动力波洗涤器的顶壁连接,所述第一管道上设有增压风机,所述第一管道上设有第一阀门。

优选的,所述增压风机为罗茨风机,所述风力调节的压力为10-98kpa。

工作原理:分水后的尾气通过增压风机,从第一管道进入动力波洗涤器内。

优选的,所述第一喷头位于动力波洗涤器的侧壁,所述第一喷头的喷嘴朝向动力波洗涤器的顶壁。

优选的,所述动力波洗涤器的下端通过第二管道与吸收塔的下端连接,所述第二管道上设有第二阀门。

工作原理:预处理后的尾气从第二管道进入吸收塔。

优选的,所述吸收塔内的压力为10-98kpa。

优选的,所述再生塔上设有液体入口,所述吸收塔的底壁通过第三管道与再生塔的液体入口连接,所述液体入口与液体分布器连接,所述液体分布器位于再生塔内中部,所述第三管道上设有第三溶液泵。

优选的,所述再生塔上设有第四管道和第五管道,所述第四管道位于液体分布器上方,所述第五管道位于液体分布器下方,所述第四管道和第五管道均与沉降罐的内罐连接。

优选的,所述第五管道上设有球阀。

优选的,所述再生塔底端的气体进口与气体分布器连接,所述气体分布器位于再生塔底部,所述气体分布器的出气口朝向再生塔的顶壁。

工作原理:脱硫富液通过第三溶液泵打入再生塔中部的液体分布器,脱硫富液从上往下流入再生塔底端,空气从再生塔底端的气体分布器逆流而上,与脱硫富液接触,脱硫富液完成再生过程,脱硫贫液分别通过第四管道和第五管道通向沉降罐的内罐中,其中第四管道是通过溢流作用通往沉降罐内罐,第五管道上设有球阀控制脱硫液进入沉降罐内罐。

优选的,所述沉降罐的外罐通过第六管道与第二喷头连接,所述第六管道上设有第六溶液泵。

优选的,所述沉降罐的外罐通过第七管道与第一喷头连接,所述第七管道上设有第七溶液泵。

优选的,所述水洗罐的上端与焚烧炉连接。

优选的,所述水洗罐上开设有气体取样口。

优选的,所述有机溶剂为二甲基乙酰胺、N-甲基吡咯烷酮、1,3-二甲基-2-咪唑啉酮或聚乙二醇二甲醚。

优选的,所述铁基离子液体与有机溶剂的体积比为1:4~5:1。

优选的,所述滤袋式离心机转速为20-50Hz,所述滤袋式离心机中滤袋的目数为500-3000。

本发明的优点在于:

(1)本发明的脱硫系统能够实现克劳斯加氢尾气湿法氧化脱硫,脱硫过程中无需添加化学辅剂以调控脱硫系统pH、硫磺颗粒形貌等,同时实现脱硫液循环再生和硫磺分离,并且无二次污染,能耗低;

(2)本发明中克劳斯加氢尾气先在动力波洗涤器中进行预处理反应,克服高粘度液体不易分散的难题,促进气液混合,提高反应效率,大幅度降低初始尾气硫化氢浓度,通过压力调控促进脱硫液在吸收塔中的深度处理,最后经过水洗罐去除其他杂质气体达到除味的效果,经过动力波-吸收塔-水洗罐三步式处理流程,硫化氢的脱硫效率能够达到克劳斯加氢尾气的99.9%以上,硫化氢浓度低于10mg/Nm

附图说明

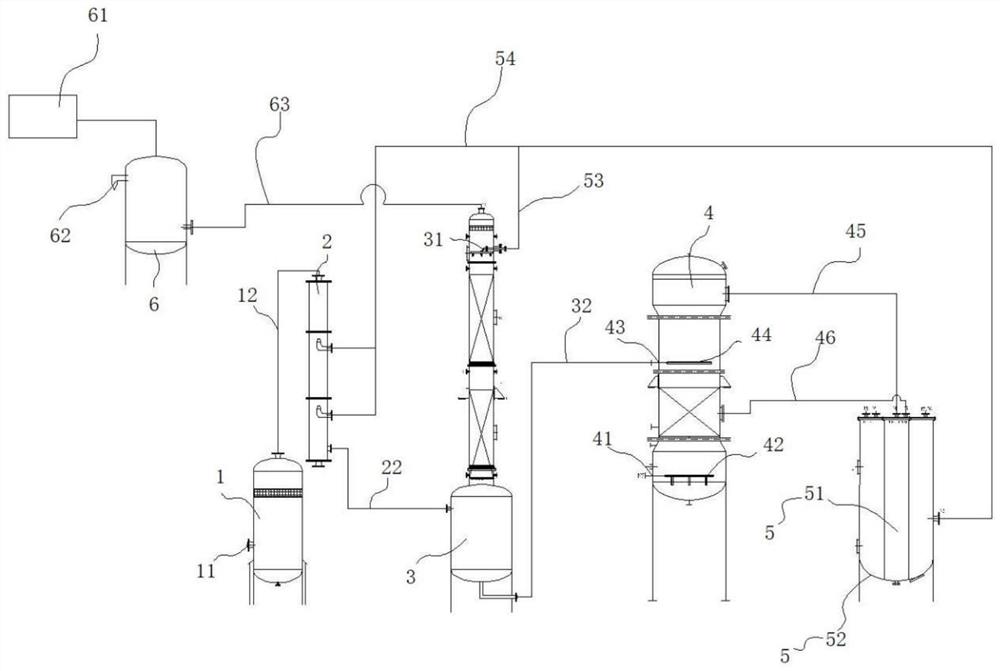

图1为本发明实施例1中克劳斯加氢尾气湿法氧化脱硫系统的结构示意图;

图2为本发明实施例1中动力波洗涤器的结构示意图;

图3为本发明实施例5中脱硫液温度和尾气中硫化氢浓度随时间变化关系图;

图4为脱硫系统中的脱硫液连续运行15天后的红外谱图;

图中:缓冲罐 1;进气口 11;第一管道 12;动力波洗涤器 2;第一喷头 21;第二管道 22;吸收塔 3;第二喷头 31;第三管道 32;再生塔 4;气体进口 41;气体分布器 42;液体入口 43;液体分布器 44;第四管道 45;第五管道 46;沉降罐 5;内罐 51;外罐 52;第六管道 53;第七管道 54;水洗罐 6;焚烧炉 61;气体取样口 62;第八管道 63。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

实施例1

一种克劳斯加氢尾气湿法氧化脱硫系统,如图1所示,包括缓冲罐1、动力波洗涤器2、吸收塔3、再生塔4、沉降罐5、水洗罐6和滤袋式离心机(图未示);其中滤袋式离心机的型号为PSB600;

缓冲罐1上开设有进气口11,克劳斯加氢尾气从进气口11进入缓冲罐1内,使气液分离,缓冲罐1的顶壁与第一管道12连接,第一管道12上安装有第一阀门(图未示)和增压风机(图未示),其中增压风机和第一阀门的安装方式为现有技术;增压风机为罗茨风机,增压风机的风力调节的压力为10-98kpa;

如图2所示,动力波洗涤器2内安装第一喷头21,第一喷头21的个数根据实际需要设置,第一喷头21安装在动力波洗涤器2的内侧壁,第一喷头21的喷嘴朝向动力波洗涤器2的顶壁,当第一喷头21的个数为多个时,第一喷头21等距间隔设置,本实施例中第一喷头21的个数为2个,其中一个距离塔顶1/3塔高处,另一个距离塔底调节1/3塔高处,第一喷头21内液体的流速均为2.5m/s;

第一管道12的一端与缓冲罐1的顶壁连接,第一管道12的另一端与动力波洗涤器2的顶壁连接,动力波洗涤器2的底端安装有第二管道22,第二管道22上安装有第二阀门,第二管道22、第二阀门的安装方式为现有技术;

吸收塔3内安装有第二喷头31,第二喷头31的个数根据实际工况设置,本实施例中第二喷头31的个数为1个,第二喷头31安装在吸收塔3内,第二喷头距离吸收塔塔顶30-100公分处;第二管道22的一端与动力波洗涤器2的底端连接,第二管道22的另一端与吸收塔3的吸收塔3的下端连接,吸收塔3内的压力为10-98kpa;吸收塔3的底壁安装第三管道32,第三管道32上安装第三溶液泵(图未示),第三管道32和第三溶液泵的安装方式为现有技术,吸收塔3上安装第八管道63。

再生塔4底端开设有气体进口41,气体进口41与气体分布器42连接,气体分布器42位于再生塔4底部,气体分布器42的出气口朝向再生塔4的顶壁;再生塔4的侧壁开设有液体入口43,第三管道32的一端与吸收塔3的底壁连接,第三管道32的另一端与再生塔4的液体入口43连接,液体入口43与液体分布器44连接,液体分布器44位于再生塔4内中部,液体分布器44的出液口朝向再生塔4的底壁,其中气体分布器42和液体分布器44均为现有技术;

再生塔4上安装第四管道45和第五管道46,第四管道45位于液体分布器44上方,第五管道46位于液体分布器44下方。

沉降罐5包括内罐51和外罐52,外罐52套设在内罐51外,第四管道45的一端与再生塔4的侧壁连接,第四管道45的另一端与沉降罐5内罐51的顶壁连接,第五管道46的一端与再生塔4的侧壁连接,第五管道46的另一端与沉降罐5内罐51的顶壁连接;内罐51与滤袋式离心机(图未示)连接,滤袋式离心机与沉降罐5的外罐52连接,其中滤袋式离心机为现有技术,滤袋式离心机转速为20-50Hz,滤袋式离心机中滤袋的目数为500-3000。

沉降罐5的外罐52通过第六管道53与第二喷头31连接,第六管道53上安装第六溶液泵,第六管道53上安装第六阀门(图未示);沉降罐5的外罐52通过第七管道54与第一喷头21连接,第七管道54上安装第七溶液泵,第七管道54上安装第七阀门;其中管道上安装阀门和溶液泵为现有技术。

水洗罐6的顶端与焚烧炉61连接,水洗罐6的侧壁开设有气体取样口62。水洗罐6的顶端安装第三喷头(图未示),通过第三喷头喷入软化水,水洗罐6的底壁开设出料口(图未示),软化水从出料口排出;本实施例中的软化水为去除了钙镁离子的自来水,矿物质含量低,不容易积垢,钙镁离子的浓度在60ppm以下;第八管道63的一端与吸收塔3的顶壁连接,第八管道63的另一端与水洗罐6的底端连接。

为防止脱硫液对金属的腐蚀性,本实施例中所述管道、罐体内部的材质为聚丙烯,泵体的内衬为聚四氟乙烯。

本实施例中吸收塔3和再生塔4中均安装聚丙烯波纹形规整填料,聚丙烯波纹形规整填料位于第二喷头31下方,聚丙烯波纹形规整填料位于气体进口41和液体分布器44之间,聚丙烯波纹形规整填料可以分散气体和液体增大接触面积,使之充分反应,聚丙烯波纹形规整填料及其安装方式为现有技术。

本实施例工作原理:本实施例中的克劳斯加氢尾气在进入本实施例中湿法氧化脱硫系统前经过洗涤塔洗涤,气体本身会带有一部分的水;同时克劳斯加氢尾气是经过加氢处理的克劳斯加氢尾气,在加氢的过程中二氧化硫与氢气反应生成水。

克劳斯加氢尾气在缓冲罐1内进行气液分离:克劳斯加氢尾气的温度略高于缓冲罐,克劳斯加氢尾气进入缓冲罐1后发生了热传递,经过冷凝作用生成水,调节缓冲罐1内的压力在8-10Kpa,温度在30-40℃,这个压力大于水在此温度的饱和蒸气压,气体凝结成水,起到气液分离的作用;

含硫尾气预处理:含硫尾气从缓冲罐1的进气口11进入缓冲罐1内,使气液分离,分液后的尾气通过增压风机,从第一管道12进入动力波洗涤器2的上端,脱硫液从动力波洗涤器2的第一喷头21喷出,与尾气逆流接触,对尾气进行预处理;动力波洗涤器内尾气的流速为10m/s;

二次净化:预处理后的尾气从第二管道22进入吸收塔3的下端,脱硫液从吸收塔3的第二喷头31喷出,预处理的尾气从下往上,脱硫液与预处理的尾气逆流接触,对尾气进行二次净化;

三次净化:二次净化后的尾气从吸收塔3上端经过第八管道63进入水洗罐6内进行除味处理,整个系统中安装有增压风机,二次净化尾气从水洗罐6下端进入,可以通过液面,三次净化后的尾气从水洗罐6上部再进入焚烧炉,通过燃烧,去除残余硫化氢。

脱硫液循环再生和硫磺分离:脱硫液从动力波洗涤器2的第一喷头21喷出,与尾气逆流接触,脱硫液被H

再生塔4底部的脱硫液为再生完全的脱硫液,再生后的脱硫贫液和硫磺混合物通过第四管道45和第五管道46进入沉降罐5的内罐51内,从内罐51流入后,流入滤袋式离心机中,经离心后,硫磺留在滤袋中,滤液流入沉降罐5的外罐52内,外罐52内的脱硫贫液通过第六管道53流入第二喷头31,外罐52内的脱硫贫液通过第七管道54流入第一喷头21,实现脱硫液的重新循环使用。

本实施例的有益效果:本实施例中克劳斯加氢尾气先在动力波洗涤器2中进行预处理反应,大幅度降低初始尾气浓度,再在带压条件下和脱硫液在吸收塔3中进行充分反应,最后经过水洗罐6去除挥发性有机气体,经过动力波-吸收塔3-水洗罐6三步式处理流程,克劳斯加氢尾气脱硫效率达到99.9%以上;

焚烧炉61的作用是将未处理完全的可燃烧气体通过燃烧的方式彻底去除,由于在本实施例中用于燃烧处理硫化氢。

实施例2

脱硫液的制备方法

由铁基离子液体与有机溶剂制成,铁基离子液体与有机溶剂的体积比为2:1,本实施例中的有机溶剂为二甲基乙酰胺。

铁基离子液体的制备方法包括以下步骤:将甲基咪唑与氯代正丁烷按照摩尔比1:1的比例混合,80℃冷凝回流的条件下反应72h,制得氯化烷基咪唑,然后氯化烷基咪唑和氯化铁以摩尔比1:2的比例混合,制得铁基离子液体。

本实施例中的脱硫液无需严格把控pH值,适用温度范围广。

实施例3

本实施例与实施例2的区别之处在于:有机溶剂为N-甲基吡咯烷酮。

实施例4

本实施例与实施例2的区别之处在于:有机溶剂为1,3-二甲基-2-咪唑啉酮。

实施例5

本实施例与实施例2的区别之处在于:有机溶剂为聚乙二醇二甲醚。

对比例1

采用实施例1中的克劳斯加氢尾气湿法氧化脱硫系统、采用实施例2中的脱硫液进行脱硫处理。

工况条件为:

(1)克劳斯加氢尾气中的H

(2)克劳斯加氢尾气原料气量30-50m

(3)吸收塔中脱硫液的温度:53-54℃。

在上述工况下,关闭沉降罐5通往吸收塔3的第六阀门,吸收塔3不再喷淋液体。克劳斯加氢尾气从缓冲罐1经过第一管道12进入动力波洗涤器2的上端,脱硫液从动力波洗涤器2的第一喷头21喷出,与尾气逆流接触,对尾气进行预处理;预处理后的尾气从第二管道22进入吸收塔3,此时吸收塔3内无从上方喷施的脱硫液,预处理后的尾气未进行二次净化,此时尾气直接通往水洗罐,再进行气体检测分析。

上述条件下,整个系统运行1h后采气体分析尾气中H

对比例2

采用实施例1中的克劳斯加氢尾气湿法氧化脱硫系统、采用实施例2中的脱硫液进行脱硫处理;

工况条件为:

(1)克劳斯加氢尾气中的H

(2)克劳斯加氢尾气原料气量30-50m

(3)吸收塔中脱硫液的温度:53-54℃。

在上述工况下,关闭沉降罐5通往动力波洗涤器2的第七阀门,动力波洗涤器2内不再喷淋液体。克劳斯加氢尾气从缓冲罐1进入到管道式反应器动力波后直接从上而下进入到吸收塔3,不再经过预处理,在吸收塔3中与喷淋而下的脱硫液直接进行二次净化,最后从水洗罐6采气进行监测分析。

上述条件下,整个系统运行1h后采气体分析尾气中的H

实施例6

采用实施例1中的克劳斯加氢尾气湿法氧化脱硫系统、采用实施例2中的脱硫液进行脱硫处理;

工况条件与对比例1中相同;

本实施例与对比例1的区别之处在于:在上述工况下,关闭沉降罐5通往吸收塔3的第六阀门,吸收塔3不再喷淋液体。在此情况基础下,慢慢的打开沉降罐5通往吸收塔3的进液,如表1所示,进液量逐渐增加,然后较长时间连续运行。克劳斯加氢尾气从缓冲罐1进入到管道式反应器动力波、吸收塔3、水洗罐6,通过水洗罐6进行除味处理,经过三步式处理检测尾气中的H

打开沉降罐5通往吸收塔3的第六阀门,每隔10min从水洗罐6采气进行监测分析,脱硫率变化情况如表1所示:

表1为不同采气时间点条件下硫化氢脱除率

从表1可以看出,动力波洗涤器2和吸收塔3联合使用脱硫效果显著,相比单吸收塔3的脱硫工艺脱硫效果大大提升。

实施例7

采用实施例1中的克劳斯加氢尾气湿法氧化脱硫系统、采用实施例2中的脱硫液进行脱硫处理;

工况条件为:

(1)克劳斯加氢尾气中的H

(2)克劳斯加氢尾气原料气量30-50m

(3)温度:室外环境温度30-38℃,脱硫液温度31-67℃;

在上述工况下,开启工艺流程全部循环,克劳斯加氢尾气从缓冲罐1进入到动力波洗涤器2、吸收塔3、水洗罐6,经过三步式处理检测尾气中的H

实验结果:如图3所示,随着温度的升高,脱硫效果也明显变好,在温度为55℃效果达到最好。也可以看出随着系统的长时间运行,脱硫效果走向稳定,脱硫液温度随外界温度会出现些许波动,脱硫液温度运行过程中由于反应放热高于外界温度,脱硫液的升温利于脱硫液的再生反应,从而提高脱硫效果。

实施例8

对实施例5脱硫系统中的脱硫液连续运行15天后进行测定:

测定结果如图4所示,图4为脱硫液连续运行15天的红外谱图,图中A为为期15天脱硫试验第一天再生塔取样分析结果,B为第七天再生塔取样分析结果,C为第十五天再生塔取样分析结果,从图4可以看出,从出峰位置和峰的强度来看可得出结论,脱硫液成分未发生变化,脱硫液在此工艺流程下能够长时间稳定运转并高效发挥其脱硫性能。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种克劳斯加氢尾气湿法氧化脱硫系统及脱硫方法

- 一种克劳斯硫回收尾气氨法脱硫系统