一种镍基复合材料及熔盐堆堆芯结构件

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及金属基增强材料技术领域,尤其涉及一种镍基复合材料。

背景技术

熔盐堆作为最先进的裂变堆之一,能够有效实现钍-铀燃料循环,从而实现钍能源的利用以解决我国面临着的能源需求持续增长和CO

另外,更重要的一点,由于镍的中子吸收截面大,易与中子反应产生氦,进而在镍基合金内部形成氦泡。对合金造成如下损伤:氦泡在晶界处的大量聚集会降低合金晶界间的结合力,造成材料的直接脆化;在合金晶粒内部形成的氦泡会钉扎位错线的自由移动,造成合金的硬化及脆化;氦泡的形成还会造成材料的肿胀,进而影响合金的服役性能。ORNL的报告中也明确指出了镍基合金的氦脆问题,并在论文中明确反对在堆芯处使用镍基合金。Per Peterson指出对于液态燃料的钍基熔盐堆,Hastelloy N合金制备的反应堆容器的氦脆问题将直接影响到反应堆的服役寿命。在堆芯构件方面,Hastelloy N合金在高温强度和抗强中子辐照方面的不足已经成为了熔盐堆从实验堆走向商业堆发展的桎梏。近几年有学者指出用碳基复合材料代替Hastelloy N合金,其较好的高温强度和抗中子辐照性能可以满足商用熔盐堆要求。但是,碳基复合材料的连接性和加工性饱受质疑,其相关技术亟待解决。基于上述情况,非常有必要探索一种足以满足熔盐堆堆芯结构件要求的新型合金结构材料,以推动熔盐堆结构材料的发展。

发明内容

本发明所要解决的技术问题在于克服现有技术不足,提供一种镍基复合材料,兼具优异的热稳定特性、高温力学强度特性、耐氟化盐腐蚀特性以及抗氦脆特性,可满足熔盐堆堆芯结构件所需的性能指标。

本发明具体采用以下技术方案解决上述技术问题:

一种镍基复合材料,以17wt.%的钼和79.5~82wt.%的镍作为金属基体,以0.5~3wt.%的纳米氧化钇颗粒作为增强体。

优选地,所述纳米氧化钇颗粒的尺寸为2~20纳米。

优选地,所述镍基复合材料通过粉末冶金方法制备得到。

进一步优选地,所述粉末冶金方法具体如下:

步骤1、将纯镍粉、纯钼粉、纳米氧化钇颗粒和硬脂酸按照79.5~82wt.%:~17wt.%:0.5~3wt.%:1%wt.%的比例混合均匀;

步骤2、将步骤1所得到的混合物进行球磨后,压制为预制体;

步骤3、对所述预制体进行真空或惰性气氛保护烧结,烧结温度范围为1100~1175℃、保温时间为10~15分钟,升温、降温速率范围分别为80~100℃/分钟、35~40℃/分钟。

步骤4、对烧结后预制体进行退火热处理。

优选地,使用行星式球磨机进行所述球磨,球磨时间为2~24小时。作为其中的较优方案,在内含1:1混配的直径分别为6mm、10mm的不锈钢球的不锈钢罐中进行球磨,球料比为5~10:1。

优选地,所述退火热处理的处理工艺具体如下:在1100℃温度下保温10~50分钟,然后进行空冷。

优选地,所述纯镍粉和纯钼粉的平均粒径为2~10微米。

优选地,用20MPa压力将球磨后的混合物压制为预制体。

优选地,所述镍基复合材料应用于高温熔盐环境。

根据相同的发明构思还可以得到以下技术方案:

一种熔盐堆堆芯结构件,材料为如上任一技术方案所述镍基复合材料。

相比现有技术,本发明具有以下有益效果:

本发明通过在镍钼二元合金中添加纳米氧化钇颗粒增强体,形成含有纳米氧化钇颗粒的弥散强化,钼原子的固溶强化等综合的强化效应;从而大幅度提高了纯镍的力学强度,并且维持了较好的塑性,在力学强度和耐熔盐腐蚀方面大幅优于现有的Hastelloy N等高温合金;更重要的,纳米氧化钇颗粒和基体的界面是稳定的He俘获位点,它们能将材料中因辐照产生的氦俘获在颗粒周围,这样既阻止了氦向晶界扩散造成的脆化,也避免了因氦泡长大导致的肿胀,从而有效地提高了材料的抗高温辐照性能。

附图说明

图1为本发明纳米氧化钇颗粒增强镍基复合材料微观结构结果,其中(a)为球磨时间是2小时的制备出复合材料微观结构;(b)为球磨时间是4小时的制备出复合材料微观结构;(c)为球磨时间是8小时的制备出复合材料微观结构;

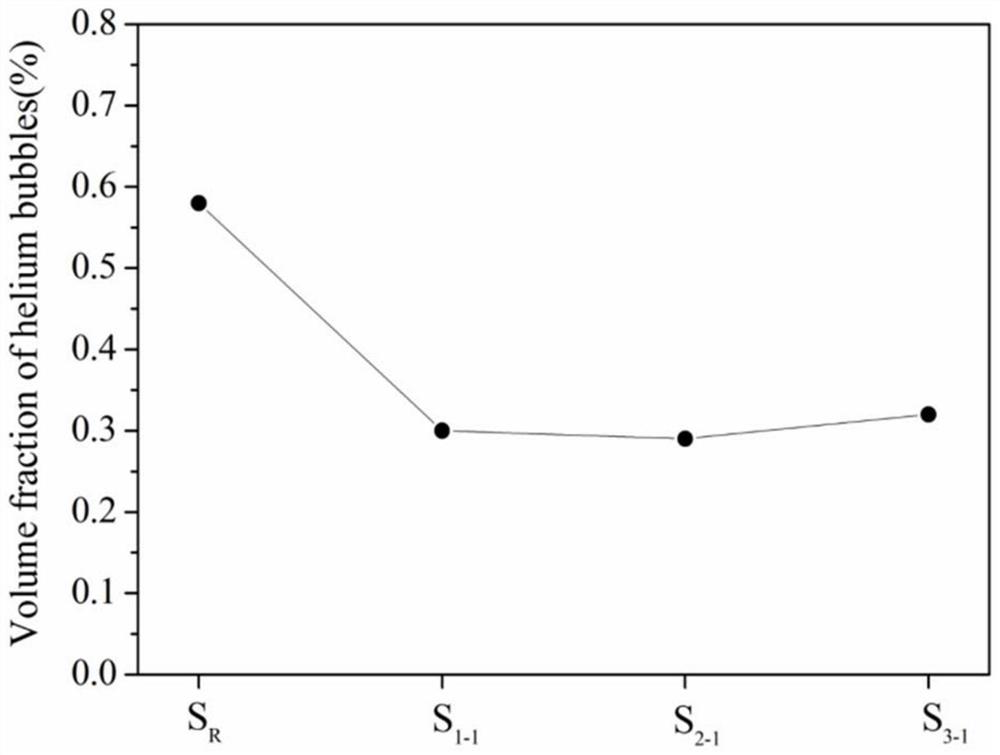

图2为本发明纳米氧化钇颗粒增强镍基复合材料与Hastelloy N合金的抗氦脆特性比对,其中S

图3为不同氧化钇含量球磨4小时的复合材料屈服强度、抗拉强度;

图4为本发明纳米氧化钇颗粒增强镍基复合材料与Hastelloy N合金在650℃的FLiNaK盐中腐蚀100小时的截面形貌对比。

具体实施方式

镍基合金虽然早在上世纪六十年代已被探索用于熔盐堆,但由于镍的中子吸收截面大,易与中子反应产生氦,进而在镍基合金内部形成氦泡。氦泡在晶界处的大量聚集会降低合金晶界间的结合力,造成材料的直接脆化;在合金晶粒内部形成的氦泡会钉扎位错线的自由移动,造成合金的硬化及脆化;氦泡的形成还会造成材料的肿胀,进而影响合金的服役性能。ORNL的报告中也明确指出了镍基合金的氦脆问题,并在论文中明确反对在堆芯处使用镍基合金。Per Peterson指出对于液态燃料的钍基熔盐堆,Hastelloy N合金制备的反应堆容器的氦脆问题将直接影响到反应堆的服役寿命。如何解决氦脆问题是镍基合金在未来商业化熔盐堆结构材料应用的关键。

发明人经大量实验研究发现,以0.5~3wt.%的纳米氧化钇颗粒作为增强体,以17wt.%的钼和79.5~82wt.%的镍作为金属基体的镍基复合材料可形成含有纳米氧化钇颗粒的弥散强化,钼原子的固溶强化等综合的强化效应,从而大幅提高基体的力学强度,使所获得的镍基复合材料其具有优良的热稳定特性、高温力学强度特性、耐氟化盐腐蚀特性以及抗氦脆特性,足以满足熔盐堆堆芯环境对于结构材料的要求。

本发明所提出的纳米氧化钇颗粒增强的镍基复合材料,可采用现有或将有的工艺方法制备,例如现有的固体分散法、喷射沉积法、液态浸渗法、原位复合法等。综合考虑增强基在复合材料中的弥散效果、工艺成熟度、生产成本等因素,本发明优选采用粉末冶金方法制备该复合材料,一方面可得到性能优异的大体积的块体复合材料,另一方面制备成本较低、材料性能更稳定。

其中,优选的粉末冶金方法具体如下:

步骤1、将纯镍粉、纯钼粉、纳米氧化钇颗粒和硬脂酸按照79.5~82wt.%:~17wt.%:0.5~3wt.%:1%wt.%的比例混合均匀;

步骤2、将步骤1所得到的混合物进行球磨后,压制为预制体;

步骤3、对所述预制体进行真空或惰性气氛保护烧结,烧结温度范围为1100~1175℃、保温时间为10~15分钟,升温、降温速率范围分别为80~100℃/分钟、35~40℃/分钟。

步骤4、对烧结后预制体进行退火热处理。

上述粉末冶金工艺中,所使用的纯镍粉和纯钼粉的粒度最好为2~10微米,纯度为99.6wt.%以上,纳米氧化钇粉末颗粒尺寸最好为2~20纳米,纯度最好为99.9wt.%以上。

球磨作为粉末冶金工艺的关键工序,对最终产品的性能会产生较大影响(图1即显示了不同球磨时间所制备出的复合材料的微观结构),因此应优化球磨工艺参数。本发明优选使用行星式球磨机在内含1:1混配的直径分别为6mm、10mm的不锈钢球的不锈钢罐中进行球磨,球料比为~10:1,球磨时间为2~24小时。球磨好并过筛后的料粉装入模具型腔内,模压成型为预制体,模压成型压力优选20MPa。

烧结工序同样是粉末冶金的核心工序,其工艺参数直接决定制成品的性能。本发明优选的烧结工艺具体如下:在真空度为10

本发明优选的退火热处理工艺为:在1100℃温度下保温10~50分钟,然后进行空冷。

为了获得最优的工艺参数,本发明还进行了大量实验摸索氧化钇含量以及球磨时间对该复合材料性能的影响。实验结果如图3和表1所示。

表1不同球磨时间下的复合材料屈服强度、抗拉强度和延伸率

公众可依据以上实验数据选择合适的工艺参数以获取相应性能的本发明复合材料。

为了验证本发明复合材料的高温辐照特性,尤其是抗氦脆性能,取采用上述工艺制备的复合材料样品进行高温辐照实验:利用串联加速器对复合材料和Hastelloy N样品进行700℃氦离子注入高温辐照,辐照剂量为5E16 ion/cm

本发明利用适量的纳米氧化钇颗粒对镍钼二元合金进行加强,并辅以相应的制备工艺,所获得的镍基复合材料具有优良的高温强度特性、耐氟化盐腐蚀特性,尤其是具有优异的高温辐照特性,打破了镍基合金不能用于熔盐堆堆芯的技术偏见,为熔盐堆堆芯结构件材料的研究指出了一条新的方向。本发明纳米氧化钇颗粒增强镍基复合材料可广泛应用于熔盐堆这样的高温熔盐环境,尤其是可满足熔盐堆堆芯结构件这样具有极其苛刻性能要求的应用需求,其具有更高可靠性和更长的使用寿命,也可用于其它类似的高温辐照环境。

- 一种镍基复合材料及熔盐堆堆芯结构件

- 纳米碳化硅颗粒增强镍基复合材料及熔盐堆堆芯结构件