一种石化含油污水及污油净化回用工艺

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及石油化工领域,具体涉及一种石化含油污水及污油净化回用工艺。

背景技术

原油采出及加工过程中,不可避免地产生含油污水,包括油田原油脱水、炼油罐区脱水、炼油电脱盐脱水、油罐及机泵清洗、生产异常及维修等过程均会产生大量的含油污水,主要成分为油分、泥沙、有机污泥、表面活性剂和大量的水组成,具有胶质、沥青质和盐含量高,固体杂质种类多,乳状液稳定性强等特点,处理难度很大。目前石化企业普遍将污水采用浮选隔油后,其中污油掺炼或外委处置,因污油含水、含盐量高,掺炼只能少量渐次进行,多余部分暂存则大量占用宝贵的储存设施,污油作为危废外委处置费用较高;其余污水送污水处理场进行生化处理及后续深度处理,因电脱盐污水温度较高,直接排放将影响污水处理场运行,需降温后排入污水处理场。该工艺处理流程长,同时需要加入大量的化学药剂,能耗等处置费用高,因此含油污水及污油处理成为石化行业的普遍难题。

发明内容

为解决上述问题,本发明提供了一种石化含油污水及污油净化回用工艺,通过萃取、脱固、油水分离三步法,将油、固体物及水依次分离,可对来自装置的污水或污油直接进行处理,简化了处理流程,降低了能耗。

本发明采用如下技术方案:

一种石化含油污水及污油净化回用工艺,包括如下步骤:

S1、在含油污水或污油中加入萃取剂进行充分混合,使含油污水或污油中的原油完全溶解,再经沉降后,分离出上层油相和下层含固体物质的水相;

S2、在步骤S1分离出的含固体物质的水相中加入破乳剂、絮凝剂,并经PH值调节后进行固液分离,将固体物质与含少量原油的油水混合物分离;

S3、将步骤S2中分离出的油水混合物进行膜分离,分离出浓液油相和清液水相;

S4、将步骤S3中分离出的浓液油相输送至步骤S1中,重复执行步骤S1至步骤S3,将清液水相外送含盐处理装置作进一步处理。

所述步骤S1中加入的萃取剂与污水或污油的体积比为(1~20):100,萃取温度为40℃~70℃,沉降采用自然沉降或离心沉降。采用自然沉降时,原油溶解后的含油污水或污油在用于自然沉降的静止罐中静止停留时间为5min~60min。

所述步骤S1中加入的萃取剂为馏分油、重芳烃类萃取剂中的一种或两种。

所述步骤S2中进行固液分离所使用的脱固分离装置为两相卧螺离心机,分离因数>2000,水相离心分离温度为15℃~90℃。

所述步骤S2中含固体物质的水相经PH调节后的值为2~5。

所述步骤S3中所采用的膜分离为有机陶瓷膜分离器,油水混合物在有机陶瓷膜分离器中的过滤分离温度为15℃~70℃,分离出的清液水相中含油量<20mg/L,COD

在所述步骤S2中分离出的含固体物质的水相中加入破乳剂50~100mg/L、絮凝剂50~100mg/L,并用酸液H

还可采用超声波辅助破乳,超声频率为40~100kHz,声强为0.15~3W/cm

本发明技术方案,具有如下优点:

A.本发明通过萃取、脱固、油水分离三步法,将油、固体物及水依次分离,可对来自装置的污水或污油直接进行处理,简化了处理流程,降低了能耗,分离出的清液水相中含油量<20mg/L,COD

B.本发明所用萃取剂为石油馏分油,炼油企业不需另行购置和回收处置,因馏分油本身为原油的组成,回用到原油罐及初馏塔对生产过程没有明显影响。过程中仅需少量破乳剂、絮凝剂,并采用超声辅助破乳方式,大大降低了化学药剂费用,甚至可取消使用化学药剂。

C.本发明工艺中脱固分离采用卧螺离心机或其他密封离心机,可实现全流程密闭处置,减少了常规处理工艺中污油敞开处置带来的异味,改善了工作环境;油水分离采用的有机陶瓷膜分离器兼有陶瓷膜和有机膜的双重优势,具有亲水疏油、耐高温、耐污堵、水通量大、出水质量高的特点,延长装置的运行周期。

附图说明

为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

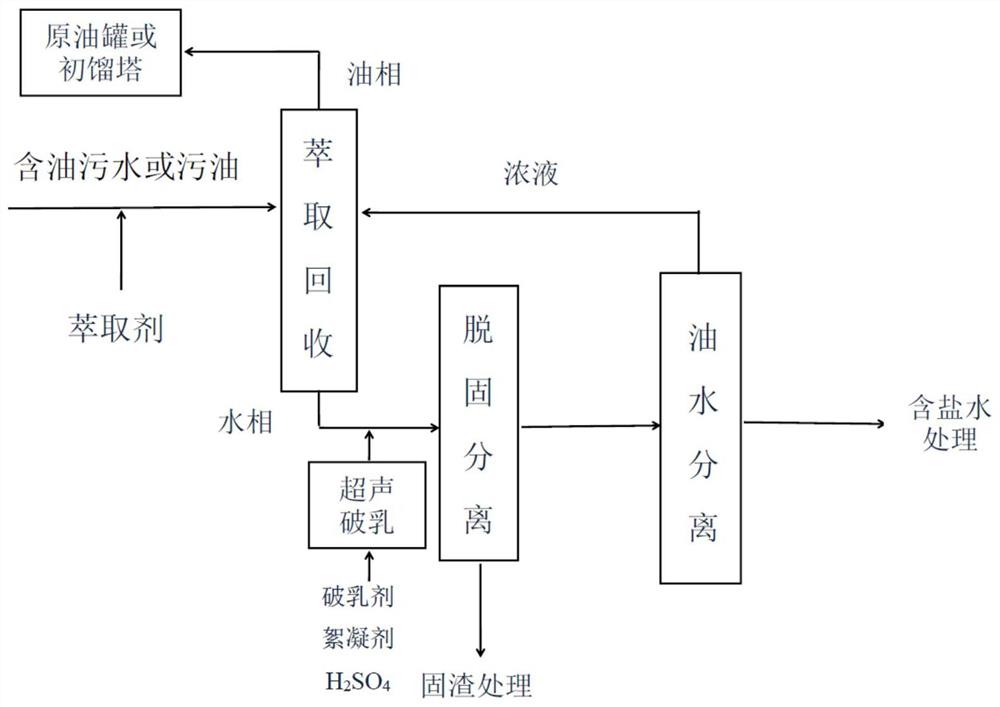

图1为本发明石化含油污水及污油净化回用工艺流程示意图。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供了一种石化含油污水及污油净化回用工艺,包括如下步骤:

S1、将来自装置或罐区的含油污水或污油与萃取剂混合后送入到萃取罐,在萃取罐内搅拌混合,使得含油污水或污油中的原油被萃取剂完全溶解,然后泵入到相应装置中沉降,分离出上层油相和下层含固体物质的水相,其中油相送入原油罐或常减压装置初馏塔;本步骤中加入的萃取剂与污水或污油的体积比为(1~20):100,萃取温度为40℃~70℃,沉降采用自然沉降或离心沉降。采用自然沉降时,原油溶解后的含油污水或污油在用于自然沉降的静止罐中静止停留时间为5min~60min。加入的萃取剂为馏分油、重芳烃或其他石油类萃取剂类中的一种或几种。

S2、往步骤S1分离出的含固体物质的水相中加入破乳剂50~100mg/L、絮凝剂50~100mg/L,并用H

S3、将步骤S2分离出的含少量原油的油水混合物泵入膜分离装置,利用有机陶瓷膜亲水疏油的过滤特性,将油水混合物分离出浓液油相和清液水相,其中浓液油相返回步骤S1中的萃取罐参与下一循环的分离,清液水相外送含盐处理装置作进一步处理。本步骤膜分离装置优选为有机陶瓷膜分离器,油水混合物在膜分离装置中的过滤分离温度为15℃~70℃。

本发明通过萃取、脱固、油水分离三步法,将油、固体物及水依次分离,可对来自装置的污水或污油直接进行处理,简化了处理流程,降低了能耗,最终分离出的清液水相中含油量<20mg/L,COD

所用萃取剂为石油馏分油,炼油企业不需另行购置和回收处置,因馏分油本身为原油的组成,回用到原油罐及初馏塔对生产过程没有明显影响。过程中仅需少量破乳剂、絮凝剂,并采用超声辅助破乳方式,大大降低了化学药剂费用,甚至可取消使用化学药剂。

本发明工艺中脱固分离采用卧螺离心机或其他密封离心机,可实现全流程密闭处置,减少了常规处理工艺中污油敞开处置带来的异味,改善了工作环境;油水分离采用的有机陶瓷膜分离器兼有陶瓷膜和有机膜的双重优势,具有亲水疏油、耐高温、耐污堵、水通量大、出水质量高的特点,延长装置的运行周期。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

- 一种石化含油污水及污油净化回用工艺

- 一种石化含油污水及油泥净化回用系统