一种动力电池微通道冷板及其制备方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及动力电池冷却的技术领域,具体涉及一种动力电池微通道冷板及其制备方法。

背景技术

锂离子电池对温度非常敏感,在合适的温度范围内电池组才能高效率放电并保持良好的性能。高温时易出现老化速度快、热阻增加快、循环次数少、使用寿命短等问题。要将电池组工作温度控制在理想的范围内,必须采用一定的散热措施。锂电池散热系统设计强调2个目标参数,一个是电池组的温度要控制在低于40℃,另一个是电池组的温度差不超过3℃,即单体电池间的温度均匀性最好。好的散热方式必须考虑强散热效果和功耗、制造成本之间的冲突。

微通道冷板是冷板控制温差的较好选择,但是却遇到昂贵的制造成本的代价而望微兴叹。微通道加工技术有很多种,蚀刻、激光加工、电火花加工、微细切削、烧结成型和3D打印。刻蚀、LIGA加工可实现高深宽比微通道的加工,但其加工材料限于硅、聚合物材料。激光、电火花加工方法适用的材料范围更广,得到微通道表面相比刻蚀、LIGA、微细切削等微通道更为粗糙。烧结加工能够形成多孔表面结构,具有换热面积大、强化换热的优点;3D打印技术具有成形速度快、材料利用率高、生产周期短与数字化程度高等特点,是未来微通道加工的主流方向,但是目前存在加工成本高、设备昂贵以及加工材料受限等局限。

通用汽车环球科技运作有限责任公司的一种基于相等温度梯度的改进微通道液冷板(CN104051818 A 20140917),包括设计为沿冷板长度方向倒U形延伸的多个冷却通道MC1-MC9,冷却通道横截面积为0.5-0.8mm

目前,微通道加工的主流方法是高速铣削,然而微通道具有肋片宽度窄、通道直径小、通道高宽比大的特点,切削效率低下,刀具容易折断。从制造的角度考虑,不建议设计选用0.2mm、0.3mm宽度的微通道。综合考虑通道散热效果和加工效率,通常设计深宽比10倍以内的微通道是性价比最高的。微通道的应用主要在电子器件领域,散热面积很小,将其用于大面积的冷板,则微通道的加工成本太高。

综上,设计一种动力电池冷板,既能把电池组温度控制在低于40℃且电池组的温度差不超过3℃,具有比肩微通道的高对流换热系数,其制造成本又相当低,是动力电池热管理领域亟待解决的关键难题。

发明内容

针对上述现有技术中存在的缺陷,本发明的目的在于提供一种定尺刚性注塑冷板、制备方法及其应用,解决“电池组温度控制在低于40℃且电池组的温度差不超过3℃,重量轻,高散热效果且低功耗”的问题。

本发明的目的是这样实现的,一种动力电池微通道冷板,包括

小通道基材,所述小通道基材包括一体连接的上壁和下壁,用于提供冷板的整体强度和对动力电池的支撑;

贯通部,多个所述贯通部分别以能够覆盖动力电池散热面积地间隔设于上壁和/或下壁,同时贯通部顶侧贯通至所述上壁和/或下壁外表面;

微通道,对导热膜基材实施受控的形变紧贴贯通部内壁而形成导热管膜,导热管膜内腔形成微通道;所述微通道贯通所述小通道基材的厚度,宽度小于1mm,高宽比大于10,用于通过流通于其内的冷却介质带走导热管膜的热量;

外突平面部,导热管膜的顶壁突出上壁和或下壁外表面地成型有所述外突平面部,用于吸收动力电池的热量。

进一步地,上壁和下壁之间沿小通道基材宽度方向间隔设有多个间隔肋,间隔肋之间形成多个贯通小通道基材的小通道,所述贯通部底侧与对应的小通道连通;预成型的导热管膜基材作为嵌件与间隔壁和上壁、下壁一体注塑成型;或者未预成型的所述导热管膜基材直接穿入小通道并通过所述受控的形变同时紧贴于小通道和贯通部内壁。

进一步地,上壁和下壁之间正对贯通部地嵌设有多个预成型的导热管膜基材,导热膜基材侧壁紧贴设置;导热膜基材的内孔宽度小于1mm。

进一步地,所述受控的形变实现为:通过液压压力迫使导热管膜基材的顶壁和/底壁膨胀拉伸紧贴于贯通部内壁且突出紧贴于通过外模的成型凹腔以成型外突平面部。

进一步地,导热管膜为导热系数大于300w/mk的高导热材料。

进一步地,贯通部横截面为梯形,贯通部的侧边与竖直面的夹角β满足0°≤β≤10°的直口状、收口状或敞口状,贯通部连通小通道。

进一步地,相邻贯通部之间以多个横筋连接。横筋厚度与上壁、下壁的壁厚相等。

所述动力电池微通道冷板的制备方法,包括如下步骤:

1)基材注塑成型

设计注塑模具,通过注塑模具一次注塑成型小通道基材;

2)胀膜成型微通道

设计外模具,加工成型凹腔,所述导热管膜管基材入口并联同时充入等压的高压油,使导热管膜基材的顶壁和或底壁受液压膨胀变形,紧贴贯通孔内壁,同时,顶壁继续膨胀直到紧贴外模具的成型凹腔。

进一步地,步骤1)之前还包括如下步骤:

1a)基材预成型

将圆形的导热管膜基材预成型为与小通道横截面相同的轮廓形状。

在步骤1)中,导热管膜基材作为嵌件,侧壁与间隔肋粘结且一体注塑成型。

进一步地,导热管膜基材预成型为侧壁厚度大于顶壁和底壁的厚度。

所述动力电池微通道冷板,通过多个导热管膜基材受控形变紧贴贯通部而形成微通道,低成本实现比肩金属板表面加工微通道的高导热性能。

附图说明

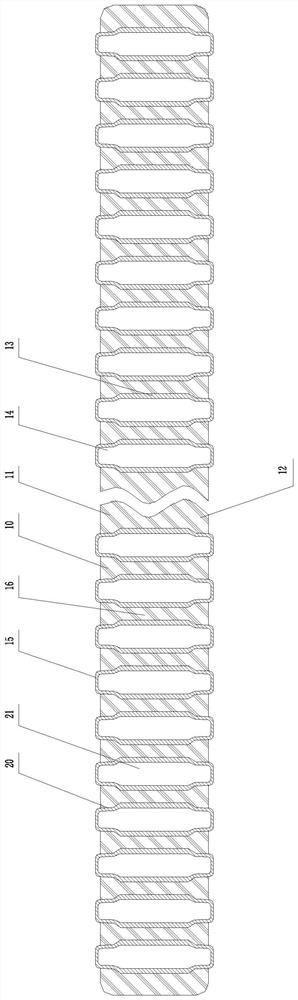

图1为本发明动力电池微通道冷板的实施例一的小通道基材的主剖视图。

图2为本发明动力电池微通道冷板的实施例一的俯视图。

图3为本发明动力电池微通道冷板的实施例一小通道基材放入导热膜基材的主剖视图。

图4为本发明动力电池微通道冷板的实施例一导热膜基材实施受控的形变局部剖视图。

图5为本发明动力电池微通道冷板的实施例一导热膜基材实施受控的形变局部剖视图。

图6为本发明动力电池微通道冷板的实施例一贯通部的收口倾角局部剖视图。

图7为本发明动力电池微通道冷板的实施例一贯通部的敞口倾角局部剖视图。

图8为本发明动力电池微通道冷板的实施例二的小通道基材的主剖视图。

图9为本发明动力电池微通道冷板的实施例二小通道基材放入导热膜基材的主剖视图。

图10为本发明动力电池微通道冷板的实施例二的局部剖视图。

上述图中的附图标记:

10小通道基材,11上壁,12下壁,13小通道,14贯通部,15外突平面部,16间隔肋,17中空通道

20导热管膜,21微通道,22上游压力通道,23下游缓冲通道,24导热管膜基材,25外模,26成型凹腔,27微凸阵列

30缓冲基材,31上游哈夫部,32下游哈夫部,33上游哈夫盖,34下游哈夫盖

具体实施方式

以下结合附图对本发明的实施例作详细说明,但不用来限制本发明的范围。

实施例1

一种动力电池微通道冷板,包括小通道基材10,所述小通道基材10包括一体连接的上壁11和下壁12,上壁11、下壁12之间平行间隔设有能够覆盖动力电池散热面积的多个小通道13,小通道13之间设有间隔肋16。小通道13具有长宽比大于10的窄横截面,比如长方形。间隔肋16与上壁11、下壁12之间圆弧过渡。上壁11、下壁12对应小通道13分别间隔设有多个贯通部14,贯通部14与小通道13连通,同时贯通至所述上壁11和/或下壁12外表面,贯通部14为与小通道同方向延伸的梯形槽,小通道13和贯通部14内壁紧贴设有导热管膜20,所述导热管膜20在贯通部14突出上壁11和或下壁12外表面0.3-0.5mm地设有外突平面部15。导热管膜20内腔形成微通道21。所述导热管膜20为导热系数大于10w/mk的高导热材料,比如不锈钢膜;优选大于300w/mk的高导热材料,比如金属材料、金属基复合材料或金属树脂复合膜或石墨烯树脂复合膜,如银膜、铜膜、铝基覆铜膜等。

小通道基材10为注塑成型部件,厚度为5-13mm;小通道13的高度为4-11mm;贯通部高度等于壁厚,因此,微通道21的高度为小通道13的高度加贯通部14的高度,为5-10mm;导热管膜20的厚度为0.2-0.5mm,小通道13的宽度为0.8-1.5mm,因此,微通道21的宽度为0.4-1.1mm,所述微通道21的高宽比至少大于10,相邻小通道13的间隔肋16的厚度为0.5-1mm,所以微通道21间隔平均为0.7-1.5mm。小通道基材10及其间隔肋具有支承动力电池重量的承重能力,采用硬质塑料一次注塑成型。

为导热管膜20与小通道13连接紧密,注塑模具关于成型小通道13内表面的模芯外表面磨砂处理,从而使得小通道13具有磨砂内表面。

关于贯通部14的横截面形状采用等腰梯形,贯通部14的侧边与竖直面的夹角β满足2°≤β≤10°时,下边长,上边短,贯通部14呈收口状,利于导热管膜20在贯通部14内的固定卡位,外突平面部15的支撑力也较大。相反,贯通部14的侧边与竖直面的夹角β满足2°≤β≤10°时,下边短,上边长,贯通部14呈敞口状,利于增大外突平面部15的宽度,但外突平面部15的支撑力相对较小,易塌陷。

还包括与小通道基材10一体成型的缓冲基材30,所述缓冲基材30包括上游哈夫部31和下游哈夫部32,通过在上游哈夫部31、下游哈夫部32分别与上游哈夫盖33、下游哈夫盖34密封地对合而形成与微通道21入口连通的上游压力通道22及与微通道21出口连通的下游缓冲通道23。

当与动力电池叠置时,小通道基材10表面涂覆与外突平面部15等高的导热硅脂层,这样可以减少动力电池与微通道冷板的热阻,同时也提供了更大的支撑平面。

关于导热管膜20与小通道13、贯通部14的内壁增加粘结力,可在导热管膜基材24外壁喷涂一薄层粘结剂层,以增加二者紧贴的粘结力,也可以在预成型工序在导热管膜基材24外表面成型凸起阵列,所述凸起阵列在紧贴时嵌入小通道13内壁。

关于导热管膜20的进一步改进,预成型工序,在导热管膜基材24内孔表面成型微凸阵列27,导热管膜20形成微通道时,左侧壁的微凸阵列27与右侧壁的微凸阵列27交替布置,以增大与冷却介质的散热比表面积。优选的是,所述微凸阵列27为圆锥台形或凸圆弧形,微凸阵列27的高度小于等于微通道的宽度,在微通道21中形成交替排列的所述微凸阵列27,在以往的机加工、3d打印中都不能做到。

一种动力电池微通道冷板的制造方法,包括如下步骤:

1)基材注塑成型

设计注塑模具,一次一体注塑成型小通道基材10、缓冲基材30,另注塑成型上游哈夫盖33和下游哈夫盖34。

2)受控形变成型微通道

设计外模具25,加工成型凹腔26,小通道13中穿设导热管膜基材24,所述导热管膜管材入口并联同时充入等压的高压油,使导热管膜基材24受液压膨胀变形,紧贴小通道13和贯通部14内壁,同时,贯通部14顶部的导热管膜继续膨胀直到紧贴外模具内壁,从而成型为外突平面部15,裁剪掉高导热金属管在小通道21外延伸的部分。

更为优选的是,小通道13、贯通部14内壁涂覆粘结剂层,便于更好地粘结导热管膜20。

3)装配

上游哈夫盖32、下游哈夫盖34分别密封装配于上游哈夫部31和下游哈夫部32,以形成与微通道21入口连通的上游压力通道22及与微通道21出口连通的下游缓冲通道23。

关于上壁11、下壁12的多个间隔的贯通部14,为了增强结构的整体强度,相邻贯通部14之间以多个横筋18连接。横筋厚度与上壁、下壁的壁厚相等。胀膜成型微通道时,所述横筋抵压小通道基材10的顶壁,要通过模具抵脚抵住该横筋,以防止局部碎裂。

由于起导热作用的是导热管膜20及微通道21,小通道基材10可选择成本低廉的可模塑塑料材质,微通道21的成型也是由导热管膜20的膨胀紧贴而成,仅需要对合的两个外模24即可,两外模仅加工有外突平面部15的成型凹腔25和导向机构,制造工艺简单。所以,导热管膜20就可以选择高导热的材料,比如银制的导热管膜基材。

更为优选的是,

步骤1)之前还包括如下步骤:

1a)基材预成型

将圆形的导热管膜基材24预成型为小通道13的长方形轮廓形状;

2a)基材退火处理

将预成型的导热管膜基材24缓慢加热到材料退火温度,保持温度3-5h,自然冷却,以释放预成型压力,便于后续受控的形变。

在步骤2)中,预热导热管膜基材24至温度T小于小通道基材10的塑料材质的玻璃化温度Tg3℃-10℃。

为胀膜时排出导热管膜基材24与小通道13之间的空气,小通道和导热管膜基材24之间抽真空处理。

之所以采用穿设导热管膜基材24,充油使得导热管膜基材24发生受控的形变的方案①,而不采用预成型的导热管膜基材24作为嵌件与小通道一体注塑成型,再膨胀导热管膜基材24的上下壁紧贴贯通部14的方案②,是因为方案②容易溢料污染导热管膜基材24的上壁和下壁,使得外突平面部15表面粘结很多树脂,需要清理干净才能顺利吸收热量。

实施例2

为了成型更窄的微通道21,取消间隔肋16,其他结构与实施例1相同。

一种动力电池微通道冷板,包括小通道基材10,小通道基材10包括一体连接的上壁11和下壁12,上壁11、下壁12之间设于贯穿小通道基材的中空通道17,上壁11和下壁12正对地分别设有多个贯通部14,多个导热管膜20侧壁紧靠地设置,且导热管膜20的上下壁分别向外膨胀穿过贯通部14与贯通部14内壁紧贴,同时突出上壁11和或下壁12外表面0.3-0.5mm地成型有外突平面部15。中空通道18每隔一段距离设有竖筋,以起到支撑作用,小通道基材10可采用纤维增强的硬质可注塑材料注塑成型,也可金属材料,上板和下板单独机加工间隔的贯通部14,上板和下板密封叠置装配而成;也可采用压铸方法一次成型中空的整体小通道基材,上壁和下壁分别机加工多个间隔的贯通部14。采用金属材料,可使得贯通部14之间的材料更窄。比如采用铝板,一次压铸成型多个间隔的贯通部14,然后上下铝板装配成为小通道基材10。

为了更好地实施受控的形变,导热管膜基材24预成型为长方形横截面,侧壁的厚度大于顶壁和底壁的厚度,顶壁、底壁至侧壁采用由厚变薄的过渡壁厚。

在胀膜步骤中,由于导热管膜20侧壁紧贴地设置,导热管膜20入口并联地导入高压油,使得导热管膜20的侧壁互抵而不变形,上下壁则膨胀穿入贯通部14并与其内壁紧贴,同时,依靠外模具成型外突平面部15,实现了受控的形变。

由于取消间隔肋16,微通道21的排列更为紧密,同时可以将微通道21预成型为所需宽度,微通道21可以做到更窄,可以较低代价做到去除材料的机加工方法能够达到的尺寸。

实验数据

同一发热板与冷板交替叠置,实施例1为冷板1#,实施例2为冷板2#,对比例为同高度宽度2mm的冷板3#。冷板1#尺寸如下:微通道冷板总厚度10mm,上下壁壁厚2mm,0.6mm厚铜合金的导热管膜20,微通道21高度10mm,宽0.6mm,高宽比为16。冷板2#尺寸如下:微通道冷板总厚度10mm,上下壁壁厚1mm,0.3mm厚铜合金的导热管膜20,微通道21高度10mm,宽0.4mm,高宽比为25。冷板3#尺寸如下:铜质冷板总厚度10mm,上下壁壁厚2mm,设有多个高度8mm、宽度2mm的小通道,高宽比为4。

表1冷板的传热学参数统计

本发明的所述动力电池微通道冷板,利用如下手段解决“电池组温度控制在低于40℃高于-30℃且电池组的温度差不超过3℃,重量轻,高散热效果且低功耗”的技术问题:

(1)小通道内胀贴导热管膜形成微通道,或导热管膜上下壁定向形变紧贴贯通孔内壁形成微通道,是微通道的低成本、重量轻的实现。

宽度1-2mm的小通道是可以注塑实现的,但是,宽度小于1mm的微通道,再有高度10-15mm,高宽比大于等于15,是很难注塑成型的。但是,本申请实现了小通道13内壁紧贴一导热管膜20,做到了使得导热管膜20内腔形成的微通道21的宽度小于1mm,高宽比大于等于10的微通道成型方法。

实施例2更进一步,取消小通道,导热管膜基材24预成型为所需微通道的宽度尺寸,管膜基材24侧壁紧邻,顶壁、底壁正对贯通部14地抵接小通道基材10的上壁和下壁,实施受控形变,导热管膜20仅顶壁、底壁膨胀形变紧贴贯通部并突出外表面形成突出平面部15。结果是,微通道21的阵列更多,更密,取得了预料不到的技术效果。

本发明另辟蹊径,寻找到更大高宽比,同样尺寸的微通道的低成本实现方法。注塑件成型容易,大批量生产可做到低成本,最核心的导热管膜20,可以选择导热系数更大的材料来做,以低成本地做到提高微通道冷板的面平均对流换热系数。

(2)小通道基板负责提供支撑力,微通道负责热沉,协同配合

小通道基板的整体强度负责支撑动力电池的重量,而突出平面部15吸热,导热管膜20,微通道21中的冷却介质负责热沉,协同配合,共同赋予微通道冷板的叠置吸热能力。

(3)微通道内预成型微凸阵列,换热效果更加明显

微通道21在预成型时在腔内成型微凸阵列,更大的比表面积,这是本发明小通道内胀贴导热膜的独特之处才能做到,也就是说,微通道+微凸阵列,获得更大的换热比表面积,取得了积极的技术效果。

所述动力电池微通道冷板,通过多个导热管膜基材受控形变紧贴贯通部而形成微通道,低成本实现比肩金属板表面加工微通道的高导热性能。

- 一种动力电池微通道冷板及其制备方法

- 一种基于微通道多孔扁管的微通道集成冷板及制作方法