具有四峰非基面织构特征的镁合金板材的制备方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及镁合金材料技术领域,特别是涉及具有四峰非基面织构特征的镁合金板材的制备方法。

背景技术

镁合金板材具有密度小、减震性能好等优点,越来越受到交通运输、通讯和3C电子产品的青睐。但是,由于镁合金滑移系有限,且基面滑移和拉伸孪生易于启动,塑性加工后容易形成强烈的基面织构,导致镁合金板材各向异性大、室温塑性加工成形能力不足。即使在提高温度至250℃左右时,镁合金板材在深冲过程中仍会出现制耳现象,导致成本高,生产效率低。因此,如何弱化平面各向异性,是镁合金板材大规模工程应用面临的关键问题之一。

研究发现,在镁合金中添加稀土元素(RE,包含Gd/Ce/Y等)或者Ca元素能有效改善镁合金的织构,形成向轧制/挤压板材横向偏转的双峰非基面织构特征。相较于强烈基面织构的AZ31镁合金板材,这种双峰非基面织构特点的镁合金板材具有良好的室温塑性和成形性能。然而,深入研究发现上述具有双峰非基面织构特点的镁合金板材依然存在较大的平面各向异性,例如:对具有往板材横向偏转双峰非基面织构特点的热轧Mg-Zn-Gd合金板材,当沿着其纵向室温拉伸时,其延伸率为36%,屈服强度约为120MPa;而沿着横向拉伸时,其延伸率可高达50%,屈服强度仅为70MPa,板材平面各向异性因子Δr值高达0.38。因此,急需解决此类镁合金板材存在的力学性能平面各向异性问题,以此促进其在工程领域中的应用。

分析认为,镁合金板材产生前述平面各向异性的原因是:板材具有沿某方向偏转的双峰非基面织构,较多的晶粒的基轴偏向于该方向,从该方向拉伸时基面滑移和拉伸孪生的Schmid因子比沿板材另一正交方向拉伸时要高。而根据Schmid定律(σ

因而,要弱化镁合金板材平面各向异性,需要进一步调控板材织构:板材中应存在至少两种能够互相牵制的织构组分,如,一组向板材某一方向偏转的织构组分和一组向板材另一正交方向偏转的织构组分,进而使晶粒的基轴较均匀地在板材平面各方向上分布。

冷轧作为一种常见工艺广泛应用在金属板材的生产中,但是,受限于板材尺寸和卷板的生产模式,冷轧方向往往平行与原始热轧/挤压方向。申请号为CN201110124978.5的授权发明专利“非/弱基面织构镁合金变形材的冷轧方法及其冷轧板材”针对非基面织构Mg-RE/Mg-RE-Zn合金热轧板材屈服强度低的问题,通过沿原始板材加工方向进行冷轧和退火工艺细化晶粒尺寸,达到了制备高屈服强度和高延伸率的镁合金板材的目的。上述发明专利中,发明人只显示冷轧退火处理后沿板材轧制方向的力学性能提高,并未涉及板材平面各向异性弱化问题。结合发明人相关文献资料可见,这种沿原始加工方向进行冷轧和退火的工艺条件,最终得到的板材其力学性能仍存在较强的平面各向异性。关键地,沿原始加工方向进行冷轧和退火的工艺条件获得的板材织构与原始板材织构分布基本相同,不具备调控织构分布的效果。更重要的是,本发明涉及的镁合金板材坯料具有往双峰非基面织构特征,通过处理后获得四峰非基面织构特征的弱平面各向异性镁合金板材,这与上述发明专利显著不同。

申请号为200910103073.2的发明专利“一种改善镁合金板带材成形性能的方法”针对强基面织构的镁合金板带材料成形性能差的问题,采用沿板材轧向20~400℃拉伸的方法来弱化基面织构强度,进而提高成形性能。与之显著不同,本发明针对的是具有双峰非基面织构特点的镁合金板材,且本发明采用的变形温度低于150℃,不存在上述发明专利实施过程中镁合金板材微观组织中出现的再结晶现象。此外,上述发明专利中拉伸变形处理后还需要再进行冷轧并退火处理,加工工艺繁琐,本发明只需要单独进行冷轧变形或单轴拉伸变形处理,不需要复合变形工艺。从专利实施最终结果来看,本发明专利获得的最终织构具有四峰非基面织构分布特点,与上述专利实施后获得的基面织构完全不同。

发明内容

本发明的目的在于提供一种具有四峰非基面织构特征的镁合金板材的制备方法,解决具有双峰非基面织构特点镁合金板材在工程应用领域中存在的各向异性大的问题。

本发明的技术方案是:

一种具有四峰非基面织构特征的镁合金板材的制备方法,包括如下步骤:选取具有双峰织构特征的镁合金板材,以双峰对应两点所确定的直线为0°基准线,在低于150℃的条件下进行变形处理;

当所述变形处理为冷轧变形处理时,冷轧方向与0°基准线的夹角范围为0~±45°,总变形量为10%~50%,冷轧后退火;

当所述变形处理为单轴拉伸变形处理时,拉伸方向与0°基准线的夹角范围为0~±30°,拉伸过程应变速率为1×10

在其中一个实施例中,所述具有双峰非基面织构特征的镁合金板材的厚度小于10mm。

在其中一个实施例中,所述具有双峰非基面织构特征的镁合金板材为Mg-Zn-RE、Mg-Zn-Ca或Mg-Zn-Ca-RE合金板材;其中,RE为Gd、Ce、Y、La、Nd、Er中的一种或几种。

在其中一个实施例中,所述冷轧为单道次轧制或多道次轧制,所述单道次轧制的压下量为10%~35%;所述多道次轧制的轧制道次为2~50次,每道次压下量为1~10%,总压下量为10%~50%。

在其中一个实施例中,所述冷轧后退火的退火温度为200~400℃,退火时间为3分钟~24小时。

在其中一个实施例中,所述拉伸后退火的退火温度为200~400℃,退火时间为3分钟~24小时。

本申请还提供一种上述任一种制备方法制得的具有四峰非基面织构特征的镁合金板材,所述具有四峰非基面织构特征的镁合金板材的平面各向异性Δr值小于0.15。

本发明选择具有双峰非基面织构特征的镁合金板材,利用此类镁合金板材中剪切带和二次孪晶组织形成再结晶晶粒取向往垂直于剪切带扩展方向偏转这一特点,在低于150℃的条件下,从双峰对应两点所确定的直线为0°基准线偏离一定的方向上进行冷轧或拉伸的变形处理,诱导形成大量沿垂直于冷轧方向扩展分布的孪晶和剪切带微观组织,同时在基轴偏向于双峰对应两点所确定的为0°基准线方向的晶粒内部形成高密度位错,造成板材平面不同方向微观组织中形变储能的分布差异;变形后退火过程中,由于剪切带和二次孪晶组织内部形变储存能较高,在热激活下发生静态再结晶,静态再结晶的取向趋向于垂直于剪切带和二次孪晶组织扩展方向分布,通过再结晶形核与长大形成与原始织构不同的再结晶织构组分,最终形成同时往板材纵向和横向偏转分布的四峰非基面织构,同时由于再结晶织构与原始板材织构相互影响和牵制,最终导致板材的织构强度更弱,分布更均匀,使基面滑移和拉伸孪生的Schmid因子沿板材各个方向上分布更均匀,进而降低了板材的力学性能各向异性,提升了此类镁合金板材作为工程构件的潜力,对扩大上述镁合金板材的应用具有重要的工程应用价值。

此外,本发明为各向同性、室温高成形性能镁合金板材的研发提供了参考,拓展了镁合金板材可能的应用领域。

另外,本发明所用工业化生产设备较简单,可通过调整设备的空间布局获得相应的夹角,成本较低,工艺操作简单方便。

附图说明

图1为具有双峰非基面织构特征的镁合金板材变形方向示意图;

图2为实施例1中具有双峰非基面织构特征的镁合金板材冷轧变形后的孪晶微观组织照片;

图3为实施例2中具有双峰非基面织构特征的镁合金板材冷轧变形后的剪切带微观组织照片;

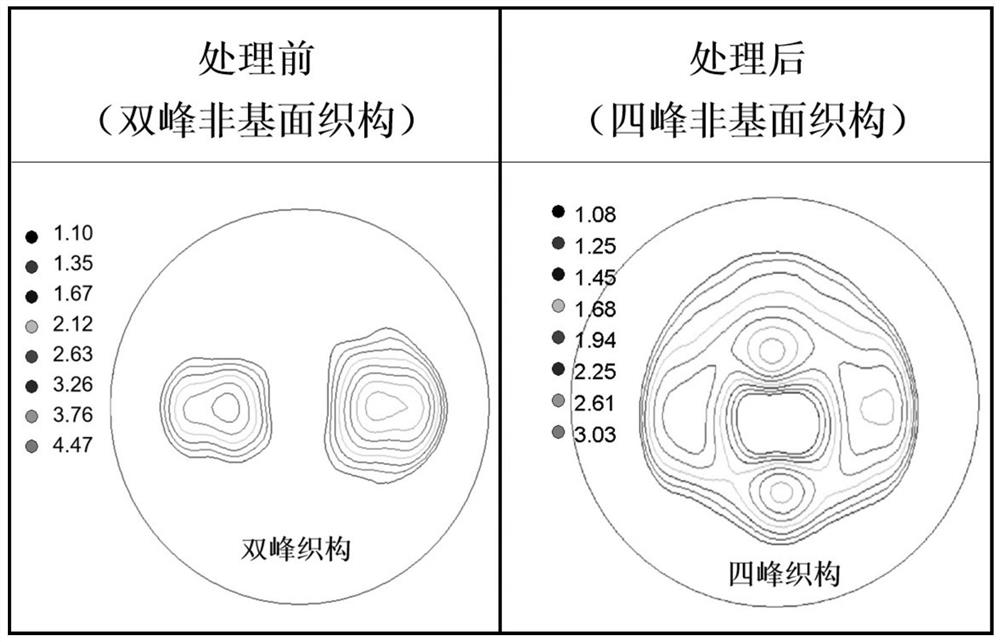

图4为实施例3中镁合金板材冷轧处理前后的织构对比图。

具体实施方式

为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

实施例1

选取厚度为3mm的热轧Mg-1.8Zn-0.6Gd合金板材,以双峰对应两点所确定的直线为0°基准线(即板材横向),沿该方法进行冷轧(冷轧方向与0°基准线夹角为0°),轧制温度为室温,采用单道次冷轧,压下量为10%,微观组织如图2所示,其中含有较多的孪晶。然后在300℃下退火1h。冷轧前板材的织构峰值为4.63m.r.d,为双峰非基面织构,经上述工艺处理后的板材的织构峰值降低至3.80m.r.d,为四峰非基面织构,织构分布更加均匀。与冷轧前的镁合金板材相比,冷轧退火后板材的平面各向异性Δr值为0.12。

实施例2

选取厚度为3mm的热轧Mg-1.8Zn-0.6Gd合金板材,以双峰对应两点所确定的直线为10°基准线(即板材横向),沿10°方向进行冷轧(冷轧方向与0°基准线夹角为10°),轧制温度为100℃,采用单道次冷轧,压下量为35%,微观组织如图3所示,其中含有大量剪切带。然后在300℃下退火2h。冷轧前板材的织构峰值为4.63m.r.d,为双峰非基面织构,经上述方法处理后的板材的织构峰值降低至3.52m.r.d,为四峰非基面织构,织构分布更加均匀。与冷轧前的镁合金板材相比,冷轧退火后板材的平面各向异性Δr值为0.08。

实施例3

选取厚度为3mm的挤压Mg-1.8Zn-0.6Gd合金板材,以双峰对应两点所确定的直线为0°基准线(即板材横向),沿该方向进行冷轧(冷轧方向与0°基准线夹角为0°),轧制温度为室温,采用多道次冷轧的方法,道次压下量为5%,总压下量为45%,微观组织中含有大量剪切带。然后在320℃下退火2h。冷轧前板材的织构峰值为4.63m.r.d,经上述方法处理后的板材的织构峰值降低至3.03m.r.d,为四峰非基面织构,织构分布更加均匀,如图4所示。与冷轧前的镁合金板材相比,冷轧退火后板材的平面各向异性r值为0.05。

实施例4

选取厚度为2.8mm的热轧Mg-1.5Zn-0.5Ce合金板材,以双峰对应两点所确定的直线为0°基准线(即板材横向),沿-45°方向进行冷轧(冷轧方向与0°基准线夹角为-45°),轧制温度为150℃,采用单道次冷轧的方法,压下量为28%,微观组织中含有大量孪晶。然后在300℃下退火1.5h。冷轧前板材的织构峰值为4.12m.r.d,经上述方法处理后的板材的织构峰值降低至2.79m.r.d,为四峰非基面织构,织构分布更加均匀。与冷轧前的镁合金板材相比,冷轧退火后板材的平面各向异性Δr值为0.02。

实施例5

选取厚度为2.5mm的热轧Mg-1Zn-0.2Ca合金板材,以双峰对应两点所确定的直线为30°基准线(即板材横向),沿该方法进行冷轧(冷轧方向与0°基准线夹角为30°),轧制温度为室温,采用单道次冷轧的方法,冷轧压下量为15%,微观组织中含有较多孪晶。然后在250℃下退火1h。冷轧前板材的织构峰值强度为4.68m.r.d,经上述方法处理后的板材的织构峰值降低至3.14m.r.d。为四峰非基面织构,织构分布更加均匀。与冷轧前的镁合金板材相比,冷轧退火后板材的平面各向异性Δr值为0.05。

实施例6

选取厚度为3mm的热轧Mg-1.8Zn-0.6Gd合金板材,以双峰对应两点所确定的直线为0°基准线(即板材横向),沿该方法进行单轴拉伸变形(拉伸方向与0°基准线夹角为0°),变形温度为室温,应变速率为3×10

实施例7

选取厚度为3mm的热轧Mg-1.8Zn-0.6Gd合金板材,以双峰对应两点所确定的直线为0°基准线(即板材横向),沿着与横向成30°的方向进行拉伸变形(室温单轴拉伸方向与横向夹角为30°),变形温度为100℃,应变速率为3×10

对比例1

选取厚度为3mm的热轧Mg-1.8Zn-0.6Gd合金板材,以双峰对应两点所确定的直线为0°基准线(即板材横向),沿垂直于该方向进行冷轧(冷轧方向与0°基准线夹角为90°,即轧向,板材纵向),变形温度为室温,采用单道次冷轧的方法,冷轧压下量为30%,然后在350℃下退火1h。冷轧前板材的织构为双峰非基面织构,峰值强度为4.47m.r.d,经上述方法处理后的板材的织构仍为双峰非基面织构,峰值略有增加,为4.51m.r.d。与冷轧前的镁合金板材相比,冷轧退火后板材的平面各向异性Δr值为0.31,仍存在明显的平面各向异性。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 具有四峰非基面织构特征的镁合金板材的制备方法

- 一种具有超细晶组织的非基面织构镁合金板材制备方法