一种中低速磁悬浮列车用制动材料及其制备方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及磁悬浮列车技术和粉末冶金技术领域,特别是涉及一种中低速磁悬浮列车用制动材料及其制备方法。

背景技术

中低速磁悬浮列车依靠电磁力使列车悬浮,克服了传统轮轨列车的粘着限制,具有爬坡能力强、转弯半径小、噪声低、绿色环保、安全性高、建设成本低等优点,是一种极具潜力的城市轨道交通工具。

制动系统是中低速磁悬浮列车必不可少的组成部分,其制动能力是列车运营安全及运输能力的根本保证。中低速磁悬浮列车的制动方式主要包括电制动和机械制动,特殊情况下还采用落地制动。正常运行过程中,制动速度较高时中低速磁悬浮列车采用电制动与机械制动相结合的方式,优先采用电制动,制动力不足时由机械制动进行补充,而低速时列车仅依靠机械制动。此外,出现紧急制动时,中低速磁悬浮列车需同时实施电制动和机械制动。可见,机械制动是中低速磁悬浮列车不可缺少的制动方式。中低速磁悬浮列车采用制动闸片夹紧磁轨的形式施加机械制动,受列车的运营工况和服役环境影响较大,制动闸片需与磁轨具有良好的摩擦匹配性。粉末冶金制动材料具有合适且稳定的摩擦系数、良好的耐磨性、足够的机械强度、环境适应性好、与配对材料匹配良好等特点,是一种理想的制动闸片材料。

目前,多数中低速磁悬浮列车用制动闸片采用粉末冶金材料,但现役材料存在摩擦系数偏低且不稳定、与磁轨对摩时磨损大而材料寿命短、与磁轨匹配性差而损伤磁轨等问题,影响着中低速磁悬浮列车运营的安全可靠性,增加了列车的运修成本。此外,现役材料中添加了铁等组分,未能满足闸片为非导磁体的要求。中国专利CN 109536849 A公开了一种磁悬浮列车刹车片材料及制备方法,该材料的组分质量百分数为预合金粉50~165份、MoS

发明内容

本发明的目的在于克服现役中低速磁悬浮列车用制动材料的摩擦系数偏低且不稳定、与磁轨对摩时磨损大而材料寿命短、与磁轨匹配性差而损伤磁轨及导磁体等问题,从而提供一种中低速磁悬浮列车用制动材料及其制备方法。

为实现上述目的,本发明提供了如下方案:

本发明提供一种中低速磁悬浮列车用制动材料,包括基体组元、强化组元、润滑组元与摩擦组元,其特征在于,所述基体组元为铜,所述强化组元为锌、铝和钼,所述润滑组元为二硫化钨和石墨,所述摩擦组元为氧化镁和二氧化锆。

优选地,所述制动材料按照重量百分比计,包括以下原料:铜50~65%、锌1~6%、铝1~5%、钼1~4%、二硫化钨1~4%、石墨10~18%、氧化镁6~10%、二氧化锆5~12%。

优选地,所述基体组元、强化组元、润滑组元与摩擦组元的原料状态均为粉末。

优选地,所述粉末的规格:铜粉<74μm,锌粉<74μm,铝粉<74μm,钼粉:3~8μm,二硫化钨粉<6μm,石墨粉:150~600μm,氧化镁粉:100~250μm,二氧化锆粉:100~250μm。

本发明还提供一种所述的中低速磁悬浮列车用制动材料的制备方法,包括以下步骤:

(1)称量各组分原料,混合均匀;

(2)将混合均匀的原料填入模具,压制成型,得到压坯;

(3)将所述压坯进行加压烧结即可。

优选地,所述步骤(1)混合过程为:首先,根据各组分的重量百分比和配料总重,称取铜、钼和二硫化钨,混匀后采用80200目标准筛过筛预混;其次,根据各组分的重量百分比和配料总重称取余下的全部组分原料,并倒入上述预混料中;最后,在配料完毕的全部原料中添加煤油后拌匀,将拌匀后物料加入三维混料机进行混合,混合时间为4~6h。原料中采用的钼粉(3~8μm)和二硫化钨粉(<6μm)的粉末粒径细小,较容易产生团聚而形成大颗粒,且在混料过程中不易分散,因而在混合前需要对两种粉末进行过筛处理,为保证两种粉末分散更均匀,采用200目标准筛过筛预混。

优选地,煤油的添加量为原料总重的0.8wt~1.5wt%。

优选地,所述步骤(2)中单位压制压力为400~700MPa,保压时间为3~5s。

优选地,所述步骤(3)中烧结温度为850℃~920℃,单位烧结压力为2~3MPa,保温时间2~4h,保护气氛为氢气或分解氨。

本发明还提供一种利用所述制动材料制备的中低速磁悬浮列车用制动闸片。

本发明公开了以下技术效果:

(1)本发明的中低速磁悬浮列车用制动材料以铜为基体,保证其具有良好的导热性及物理力学性能。铁或其合金常作为关键组元添入铜基体,一方面起强化作用,又能调节摩擦系数及摩擦稳定性,但因非磁导体的约束,铁或其合金难以应用于中低速磁悬浮列车用制动材料。本发明的中低速磁悬浮列车用制动材料采用钼实现铁的作用效果,除强化铜外,可充当摩擦组元调节摩擦系数及稳定制动过程,还因其热容量高,可吸收制动过程产生的大量热。

(2)铜基体中用得广泛的强化组元为锡,而本发明的中低速磁悬浮列车用制动材料采用锌、铝代替昂贵的锡,一方面降低了生产成本,同时解决了高温时因锡向钢背板扩散所造成钢背板晶间腐蚀的破裂问题。另一方面,铝比锡更能有效提高铜基体的强度,且铝铜合金的耐热强度、耐蚀性更优,加锌可显著强化材料烧结时的扩散过程。

(3)在粉末冶金技术领域内,石墨和二硫化钼是两种应用最广泛的润滑组元。而本发明的中低速磁悬浮列车用制动材料采用二硫化钨代替二硫化钼,提升了材料的耐负荷性能、耐高温性及耐磨性。本发明的中低速磁悬浮列车用制动材料采用高含量的润滑组元,降低了材料的表观硬度,提高了材料的耐磨性及制动平稳性,防止对磁轨的损伤。

(4)本发明的中低速磁悬浮列车用制动材料采用氧化镁和二氧化锆作为摩擦组元,起着增摩、耐磨和抗卡滞等作用,提高摩擦系数,且与常用摩擦组元二氧化硅相比较,两种摩擦组元的硬度适当,制动过程两者擦伤磁轨的程度较轻,提高了磁轨的使用寿命。

(5)本发明的中低速磁悬浮列车用制动材料实现了材料的无磁性,不影响磁悬浮列车与磁轨间的磁场,且材料未含有损人类健康的有害物质。

(6)本发明提供的中低速磁悬浮列车用制动材料制备工艺,称取铜粉、钼粉和二硫化钨粉,拌匀后采用80200目标准筛过筛预混,使较细的钼粉和二硫化钨粉分布更均匀,保证了材料性能的一致性及提高了材料的摩擦磨损性能。

(7)本发明提供的中低速磁悬浮列车用制动材料制备工艺,在配料完毕的全部原料中添加煤油后将粉末拌匀,一方面有效防止混料中出现扬尘,另一方面有效避免了混合过程出现成分偏析的问题,使原料混合均匀,进一步保证了材料性能的一致性及提高了材料的摩擦磨损性能。

(8)本发明提供的中低速磁悬浮列车用制动材料制备工艺,采用较大压力的压制成型及保护气氛下的加压烧结,保证了制动材料的强度,使得制动材料具有强度高、摩擦系数高而稳定、耐磨性好等优点。

(9)本发明提供的中低速磁悬浮列车用制动材料,采用合理的组元及其配比设计,实现了各组元协同增效,加之采用合理设计的制备工艺制备材料,解决了现役中低速磁悬浮列车用制动材料的摩擦系数偏低且不稳定、与磁轨对摩时磨损大而材料寿命短、与磁轨匹配性差而损伤磁轨及导磁体等问题。

(10)本发明提供的中低速磁悬浮列车用制动材料仅由八种组分制备而成,材料组分较简易,工艺简单且易控制,生产成本较低。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1为对比例1中现役的中低速磁悬浮列车用制动材料的金相照片;

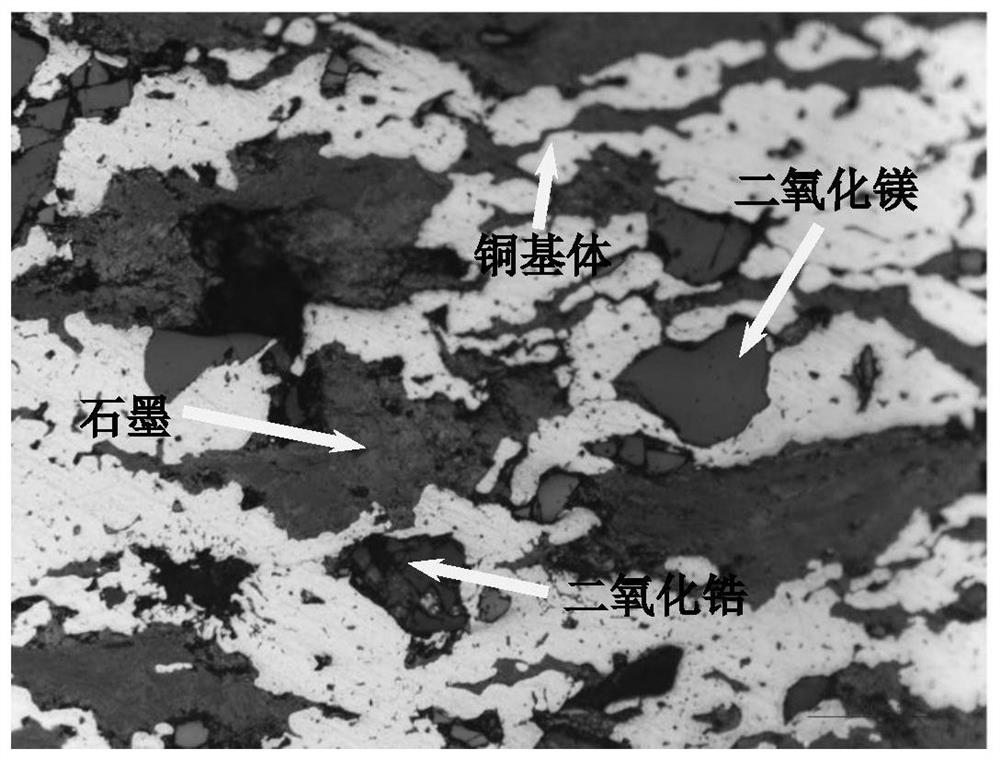

图2为本发明实施例3的中低速磁悬浮列车用制动材料的金相照片。

具体实施方式

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

本发明实施例中各个粉末的规格如下:铜粉<74μm,锌粉<74μm,铝粉<74μm,钼粉:3~8μm,二硫化钨粉<6μm,石墨粉:150~600μm,氧化镁粉:100~250μm,二氧化锆粉:100~250μm。

实施例1

本实施例的中低速磁悬浮列车用制动材料的组分重量百分比:铜粉50%、锌粉4%、铝粉4%、钼粉3%、二硫化钨粉1%、石墨粉18%、氧化镁粉9%、二氧化锆粉11%。

根据各组分的重量百分比和配料总重,称取铜粉、钼粉和二硫化钨粉,拌匀后采用200目标准筛过筛预混。再根据各组分的重量百分比和配料总重称取余下的全部组分原料,并倒入上述预混料中。在配料完毕的全部原料中掺入重量为配料总重1.5%的煤油后将粉末拌匀,将拌匀后粉末装入三维混料机混合6h;将混合均匀的混合料填入模具,采用单位压制压力为700MPa,保压时间5s,在粉末液压机上将混合料压制成压坯;将压坯叠于镀铜钢背板上后置于烧结炉进行加压烧结,烧结温度为920℃,单位烧结压力为3MPa,保温时间3h,在氢气保护下烧结成制动材料。

实施例2

本实施例的中低速磁悬浮列车用制动材料的组分重量百分比:铜粉57%、锌粉6%、铝粉1%、钼粉4%、二硫化钨粉4%、石墨粉10%、氧化镁粉6%、二氧化锆粉12%。

根据各组分的重量百分比和配料总重,称取铜粉、钼粉和二硫化钨粉,拌匀后采用200目标准筛过筛预混。再根据各组分的重量百分比和配料总重称取余下的全部组分原料,并倒入上述预混料中。在配料完毕的全部原料中掺入重量为配料总重0.8%的煤油后将粉末拌匀,将拌匀后粉末装入三维混料机混合5h;将混合均匀的混合料填入模具,采用单位压制压力为550MPa,保压时间4s,在粉末液压机上将混合料压制成压坯;将压坯叠于镀铜钢背板上后置于烧结炉进行加压烧结,烧结温度为880℃,单位烧结压力为2.5MPa,保温时间2.5h,在分解氨保护下烧结成制动材料。

实施例3

本实施例的中低速磁悬浮列车用制动材料的组分重量百分比:铜粉65%、锌粉1%、铝粉5%、钼粉1%、二硫化钨粉2%、石墨粉11%、氧化镁粉10%、二氧化锆粉5%。

根据各组分的重量百分比和配料总重,称取铜粉、钼粉和二硫化钨粉,拌匀后采用200目标准筛过筛预混。再根据各组分的重量百分比和配料总重称取余下的全部组分原料,并倒入上述预混料中。在配料完毕的全部原料中掺入重量为配料总重1.0%的煤油后将粉末拌匀,将拌匀后粉末装入三维混料机混合4h;将混合均匀的混合料填入模具,采用单位压制压力为400MPa,保压时间3s,在粉末液压机上将混合料压制成压坯;将压坯叠于镀铜钢背板上后置于烧结炉进行加压烧结,烧结温度为850℃,单位烧结压力为2MPa,保温时间2h,在氢气保护下烧结成制动材料,制动材料的金相照片见图2。

对比例1

某厂家提供的现役中低速磁悬浮列车用制动材料,金相照片见图1。

对比例2

原料配比同实施例3,制备方法同实施例3,不同之处仅在于未添加煤油。

将实施例1~3制成的中低速磁悬浮列车用制动材料及对比例1现役中低速磁悬浮列车用制动材料分别进行物理力学性与摩擦磨损性能测试,测试结果见表1。

采用310HBS-3000型数显布氏硬度计测试制动材料的表观硬度。

采用Instron 3369型万能材料试验机测试制动材料的抗压强度与剪切强度。

以现役中低速磁悬浮列车用磁轨材料为配对材料(即Q235D),采用MM3000摩擦磨损试验机,模拟运行速度为100km/h时中低速磁悬浮列车的制动条件,测试制动材料的摩擦磨损性能,如摩擦系数、摩擦稳定系数、制动材料的磨损率、磁轨材料的磨损率。

在制动过程中,摩擦系数(μ)由公式

制动平稳性由摩擦稳定系数(α)来评估,α越大,制动越平稳,其由公式

材料的磨损率(ω)由公式

表1制动材料的物理力学性能与摩擦磨损性能

由表1可知,与对比例1现役中低速磁悬浮列车用制动材料相比,本发明提供的中低速磁悬浮列车用制动材料的抗压强度变化不大,但制动材料的剪切强度明显提高,降低了制动材料崩边、裂损等发生率;本发明提供的中低速磁悬浮列车用制动材料表观硬度的降低,可平稳制动,提高了制动过程的舒适度,降低了磁轨材料的磨耗,本发明提供的中低速磁悬浮列车用制动材料无磁性,由实施例3的数据磨损率出现负值可知,在摩擦材料过程中,材料表面产生材料的转移及形成良好的摩擦膜,提高了制动闸片、磁轨的使用寿命。由摩擦磨损试验数据可知,与对比例1现役中低速磁悬浮列车用制动材料相比,本发明提供的中低速磁悬浮列车用制动材料摩擦系数提高11~17%,有效降低了列车的制动距离;摩擦稳定系数明显增加,保障了中低速磁悬浮列车制动过程中的平稳性;制动材料的耐磨性提升1~3倍,磁轨材料的磨损率显著下降,本发明提供的中低速磁悬浮列车用制动材料不损伤磁轨,提高了制动闸片、磁轨的使用寿命,降低了中低速磁悬浮列车的运修成本。可见,使用本发明提供的制动材料,中低速磁悬浮列车的运营更安全、更可靠、更经济。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种中低速磁悬浮列车用制动材料及其制备方法

- 一种中低速磁悬浮列车用滑撬体材料及其制备方法