涂有憎污复合涂层的接触网钢腕臂定位装置及加工方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于电气化铁路接触网钢腕臂领域,具体涉及一种涂有憎污复合涂层的接触网钢腕臂定位装置及加工方法。

背景技术

轨道交通高速铁路是我国交通枢纽的重要组成部分,其中多途经东部沿海城市,而近海海洋盐雾、严重污染的工业大气、粉尘等苛刻的环境条件下对高铁装备的耐蚀性能和服役寿命提出了更高要求。尤其是钢腕臂定位装置作为高铁电气化设施中一个相当重要的组成部件,盐雾和粘附污物腐蚀直接影响到高铁的运行安全和运行成本。

传统的钢腕臂定位装置采往往采用阳极氧化和热浸锌的方式在其基体表面制备防腐涂层。然而这种方式无法适应近海的严酷腐蚀环境,同时钢腕臂定位装置表面也容易堆积灰尘等各类腐蚀性介质,对高铁运行造成极大的安全隐患。

因此在表面采用憎污涂层技术方案,减少灰尘的沉积,有助于提升涂层的防腐蚀性能和延长高铁接触网组件的使用寿命和维护周期。

目前常规憎污涂层主要为有机硅、有机氟硅和氟碳等涂层,具有一定的绝缘性,这些涂层的在接触网组件的使用会影响接触网的导电性能,而适用于高铁接触网组件使用需求的憎污涂料需同时具有导电性能,目前尚无相关的涂料技术及产品。

因此,研制涂有憎污复合涂层的接触网钢腕臂定位装置及加工方法,以应用于近海、粉尘苛刻环境条件下的接触网钢质组件的表面防护,势在必行。

发明内容

针对现有技术以上缺陷或改进需求中的至少一种,本发明要解决的关键技术难点包括:

1、目前在近海环境中,钢腕臂定位装置在其表面制备长效防腐涂层,达到触网钢腕臂在近海环境的在线服役寿命预期不小于20年的目的,但在粉尘环境中,钢腕臂定位装置表面灰尘沉淀严重,运营维护困难,同时加速长效防腐涂层的腐蚀,因此本发明要解决的关键问题之一是组合涂层外表面增加憎污涂层,避免或减少灰尘等腐蚀污物的粘附,提高表面的自清洁能力。

2、憎污复合涂层不得影响接触网腕臂定位装置的导电性能,因此本发明要解决的关键问题之二是憎污复合涂层腕臂定位装置的良好导电性能。

3、本专利解决的关键技术难题之三是憎污涂层不得降低原有表面防护涂层体系的耐腐蚀能力。

为实现上述目的,按照本发明的一个方面,提供了一种涂有憎污复合涂层的接触网钢腕臂定位装置,其特征在于:

接触网钢腕臂定位装置的部分或全部零部件的外表面涂有憎污复合涂层,所述憎污复合涂层为防腐蚀导电憎污涂料。

进一步优选地,所述防腐蚀导电憎污涂料包括以下质量份比的组分:

成膜树脂10~20份,有机硅单体55~65份,交联剂0.5~2.5份,界面粘接剂5~10份,催化剂0.1~0.3份,导电填料30~60份,缓蚀钝化剂1~3份,定向排布剂0.2~0.4份,防尘剂3~6份,溶剂10~20份,消泡剂0.3份~0.8份,颜填料5~20份;

其中,所述成膜树脂为有机硅改性双酚A环氧树脂。

进一步优选地,所述有机硅单体选用甲基三乙氧基硅烷、甲基三氯硅烷、丙基三氯硅烷、二甲基二氯硅烷中的一种或任意组合。

进一步优选地,所述交联剂选用正硅酸乙酯、正硅酸甲酯中的一种或组合。

进一步优选地,所述界面粘接剂选用氨丙基三乙氧基硅烷。

进一步优选地,所述催化剂选用二月硅酸二丁基锡、有机锌催化剂、有机铋催化剂中的一种或任意组合。

进一步优选地,所述导电填料选用片径为1μm左右的片状铝粉。

进一步优选地,所述缓蚀钝化剂选用钼酸钠、硝酸铈、硼酸盐中的一种或任意组合。

进一步优选地,所述定向排布剂选用聚乙烯吡咯烷酮。

进一步优选地,防尘剂选用有机膨润土。

进一步优选地,所述消泡剂选用聚二甲基硅氧烷类或聚醚类或高级醇类消泡剂。

进一步优选地,所述颜填料为防锈颜料。

为实现上述目的,按照本发明的另一个方面,还提供了一种涂有憎污复合涂层的接触网钢腕臂定位装置的加工方法,其特征在于,包括如下步骤:

S1、对接触网钢腕臂定位装置的零部件表面预处理;

S2、表面预处理完成后预设时长内在零部件的表面制备底层防腐涂层;

S3、在底层防腐涂层表面再制备所述的憎污复合涂层;

S4、完成接触网钢腕臂定位装置的组装。

进一步优选地,在步骤S1中,所述表面预处理包括除油、除污、除锈、表面毛化。

进一步优选地,在步骤S1中,零部件的除油、除污的方法为:通过有机溶剂,在其表面擦洗的方式去除。

进一步优选地,在步骤S1中,零部件的除锈、表面毛化的方法为:对除油、除污后的零部件表面进行喷砂,喷砂后获得清洁粗化的表面。

进一步优选地,在步骤S2中,所述底层防腐涂层为高锌铝涂层。

进一步优选地,在步骤S2中,所述高锌铝涂层采用热喷涂的方式进行制备。

进一步优选地,在步骤S3中,所述憎污复合涂层使用低压空气喷涂的方式进行制备。

进一步优选地,所述接触网钢腕臂定位装置包括正定位钢腕臂定位装置和反定位钢腕臂定位装置。

上述优选技术特征只要彼此之间未构成冲突就可以相互组合。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

1、本发明的涂有憎污复合涂层的接触网钢腕臂定位装置及加工方法,生产制造成本低,长效防腐涂层和憎污复合涂层相互协同作用防腐效果好,可有效避免或减少灰尘等腐蚀污物的粘附,大幅度提高了新型钢腕臂定位装置的寿命和运行安全可靠性。

2、本发明的接触网钢腕臂定位装置的憎污复合涂层,以有机硅改性双酚A环氧树脂为主成膜树脂,配合使用大量的可缩聚交联的有机硅单体和交联剂,以及催化剂、界面粘接剂、缓蚀钝化剂、导电填料、缓蚀钝化剂和定向排布剂,获得具有优异耐腐蚀性和导电性能的憎污涂料。所述憎污涂料成膜后,涂膜致密、硬度高、表面能低,具有优异的耐盐雾腐蚀、耐湿热腐蚀、导电和憎污性能,可满足高铁接触网组件隧道内憎污、防腐蚀和导电需求。

3、本发明的接触网钢腕臂定位装置的憎污复合涂层,选择有机硅改性双酚A环氧树脂为主成膜树脂,可提高初期成膜性,使涂料快速成膜,改性双酚A环氧树脂使涂料与基材具有良好的结合强度;涂料中有机硅单体和交联剂,在催化剂和空气中水份作用下,可与有机硅改性双酚A环氧树脂缩聚,形成高致密、高硬度有机硅涂膜,大量有机硅单体和交联剂的使用,可有效降低涂膜的表面能,提高涂膜硬度和致密性,较低的表面能使腐蚀性污染物不易在其表面粘附,高致密、高硬度表面使涂膜不存在毛细吸附作用,降低了污染物在其表面的吸附力,有助于沉积污染物在气流流动作用下从涂层表面清除。另外,大量有机硅单体的使用可有效降低涂料的粘度,增加涂料固含量,降低溶剂使用量,较低的粘度可有助于涂料向热浸锌和热喷涂涂层孔隙中的渗透,使涂料具有优异的封孔效果,从而提高涂层体系整体的防腐蚀性能,同时,较低的溶剂使用量,可减少环境污染。

4、本发明的接触网钢腕臂定位装置的憎污复合涂层,以片状铝粉为导电填料,片状铝粉在定向排布剂的作用下,可形成连续平整的层状分布结构,使涂料具有导电性能的同时,具有优异的屏蔽性能,有效阻隔腐蚀性介质的渗入,提高了涂层的防腐蚀性能;片状铝填料与底层热浸锌和热喷涂锌铝涂层的电位差较低,相比铜、银和石墨烯等高电位的导电填料,不存在电偶腐蚀问题;片状铝填料形成的层状结构,不会影响涂膜表面的粗超度,从而不会影响涂层的憎污易清洁性能;涂料中缓蚀钝化剂的使用,可同时使片状铝填料和底层的热喷涂锌铝涂层形成钝化膜,进一步提升涂层体系的防腐蚀性能;涂料中界面粘接剂氨丙基三乙氧基硅烷的使用,可有效增加填料与树脂的粘接性能,提高涂层的整体强度。

5、本发明的接触网钢腕臂定位装置的憎污复合涂层,利用有机膨润土的触变性,提高片状铝导电填料和颜料的分散稳定性、改变填料的悬浮性能。

6、本发明的接触网钢腕臂定位装置的憎污复合涂层,选用乙醇和丙二醇甲醚中的混合液为溶剂,两者具有良好的相容性,乙醇溶剂对有机硅树脂具有良好的溶解性,丙二醇甲醚对双酚A环氧树脂具有良好的溶剂性,混合溶剂的使用可使涂料保持良好的均一性,提高涂层的综合性能。

附图说明

图1是本发明实施例的接触网钢腕臂定位装置的示意图;

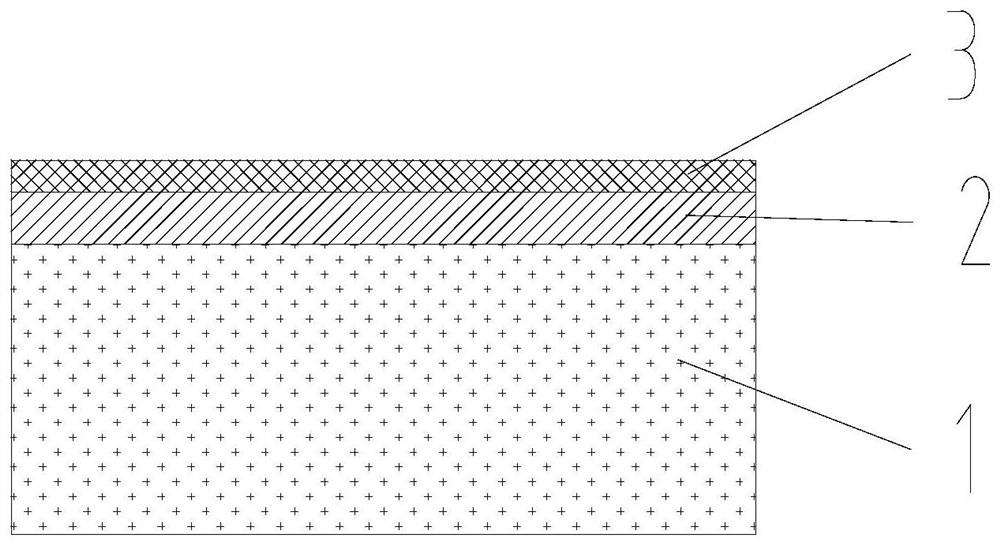

图2是本发明实施例的接触网钢腕臂定位装置的零部件涂有憎污复合涂层的原理示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。下面结合具体实施方式对本发明进一步详细说明。

作为本发明的一种较佳实施方式,本发明提供一种涂有憎污复合涂层的接触网钢腕臂定位装置,所述接触网钢腕臂定位装置包括正定位钢腕臂定位装置和反定位钢腕臂定位装置,以图1所述的接触网钢腕臂定位装置为例进行说明,包括平腕臂101、斜腕臂102、定位管104和定位器107,平腕臂的一端与上腕臂底座相连,另一端设有承力索座103,斜腕臂102的一端与下腕臂底座相连,另一端与平腕臂101相连,定位管104通过定位环105与斜腕臂102相连,定位器107固定在定位器支座106上,并整体安装在定位管104上。其中平腕臂101、斜腕臂102、承力索座103、定位管104、定位环105、定位器支座106、定位器107以及其它连接零部件均为钢制件。

接触网钢腕臂定位装置的部分或全部零部件的外表面涂有憎污复合涂层,所述憎污复合涂层为防腐蚀导电憎污涂料。

进一步优选地,所述防腐蚀导电憎污涂料包括以下质量份比的组分:

成膜树脂10~20份,有机硅单体55~65份,交联剂0.5~2.5份,界面粘接剂5~10份,催化剂0.1~0.3份,导电填料30~60份,缓蚀钝化剂1~3份,定向排布剂0.2~0.4份,防尘剂3~6份,溶剂10~20份,消泡剂0.3份~0.8份,颜填料5~20份;

其中,所述成膜树脂为有机硅改性双酚A环氧树脂。

进一步优选地,所述有机硅单体选用甲基三乙氧基硅烷、甲基三氯硅烷、丙基三氯硅烷、二甲基二氯硅烷中的一种或任意组合。

进一步优选地,所述交联剂选用正硅酸乙酯、正硅酸甲酯中的一种或组合。

进一步优选地,所述界面粘接剂选用氨丙基三乙氧基硅烷。

进一步优选地,所述催化剂选用二月硅酸二丁基锡、有机锌催化剂、有机铋催化剂中的一种或任意组合。

进一步优选地,所述导电填料选用片径为1μm左右的片状铝粉。

进一步优选地,所述缓蚀钝化剂选用钼酸钠、硝酸铈、硼酸盐中的一种或任意组合。

进一步优选地,所述定向排布剂选用聚乙烯吡咯烷酮。

进一步优选地,防尘剂选用有机膨润土。

进一步优选地,所述消泡剂选用聚二甲基硅氧烷类或聚醚类或高级醇类消泡剂。

进一步优选地,所述颜填料为防锈颜料。

如图2所示,本发明的涂有憎污复合涂层的接触网钢腕臂定位装置的加工方法,包括如下步骤:

S1、首先选用普通碳素钢、耐候钢或高耐候钢作为钢腕臂定位装置的基体材料,把钢腕臂定位装置的各个零部件按照设计图纸的要求加工成要求的尺寸和形状,然后对接触网钢腕臂定位装置的零部件1表面预处理。

所述表面预处理包括除油、除污、除锈、表面毛化。使用有机挥发性溶剂,如酒精清洗工件表面油污;对清洗后的钢制件表面进行喷砂,砂料为12~30目棕刚玉,喷砂后获得清洁粗化的表面,表面粗糙度Rz40~60μm。

S2、表面预处理完成后2h内,采用电弧喷涂方式在其表面喷涂制备高锌铝涂层2,铝含量在10-98%,涂层厚度可控,在100-300μm。

S3、喷涂完成后,使用低压空气喷涂的方式在表面制备憎污复合涂层3,涂层厚度60~100μm。

S4、最后再根据设计图纸要求,把各个零部件组装成新型钢腕臂定位装置。

以下通过实施例对本发明的憎污复合涂层(防腐蚀导电憎污涂料)的组分和制备方法作进一步的说明。

实施例1

按质量计配方组分,称取成膜树脂(有机硅改性双酚A环氧树脂SM-60)10份,有机硅单体(甲基三乙氧基硅烷)55份,交联剂(正硅酸乙酯)0.5份,界面粘接剂(氨丙基三乙氧基硅烷)5份,催化剂(二月硅酸二丁基锡)0.1份,导电填料(1μm片状铝粉)30份,缓蚀钝化剂(钼酸钠)1份,定向排布剂(聚乙烯吡咯烷酮)0.2份,防尘剂(有机膨润土)3~6份,溶剂(乙醇6份、丙二醇甲醚4份)10份,消泡剂(Defom 8700)0.3份,颜填料(氧化铁红)5份,混合搅拌均匀后,在砂磨机中碾磨至细度为25μm左右,即得到所述的接触网组件用防腐蚀导电憎污涂料。

实施例2

按质量计配方组分,称取成膜树脂(有机硅改性双酚A环氧树脂SM-60)20份,有机硅单体(甲基三乙氧基硅烷40份、甲基三氯硅烷25份)65份,交联剂(正硅酸甲酯)2.5份,界面粘接剂(氨丙基三乙氧基硅烷)10份,催化剂(有机铋催化剂)0.3份,导电填料(1μm片状铝粉)60份,缓蚀钝化剂(硝酸铈)3份,定向排布剂(聚乙烯吡咯烷酮)0.4份,防尘剂(有机膨润土)6份,溶剂(乙醇12份、丙二醇甲醚8份)20份,消泡剂(Defom 8700)0.8份,颜填料(氧化铁红)20份,混合搅拌均匀后,在砂磨机中碾磨至细度为25μm左右,即得到所述的接触网组件用防腐蚀导电憎污涂料。

实施例3

按质量计配方组分,称取成膜树脂(有机硅改性双酚A环氧树脂SM-60)15份,有机硅单体(甲基三乙氧基硅烷40份、二甲基二氯硅烷15份)55份,交联剂(正硅酸乙酯)1.5份,界面粘接剂(氨丙基三乙氧基硅烷)8份,催化剂(二月硅酸二丁基锡)0.2份,导电填料(1μm片状铝粉)50份,缓蚀钝化剂(硝酸铈)2份,定向排布剂(聚乙烯吡咯烷酮)0.3份,防尘剂(有机膨润土)4份,溶剂(乙醇8份、丙二醇甲醚7份)15份,消泡剂(Defom 8700)0.6份,颜填料(氧化铁红)15份,混合搅拌均匀后,在砂磨机中碾磨至细度为25μm左右,即得到所述的接触网组件用防腐蚀导电憎污涂料。

综上所述,与现有技术相比,本发明的方案具有如下显著优势:

本发明的涂有憎污复合涂层的接触网钢腕臂定位装置及加工方法,生产制造成本低,长效防腐涂层和憎污复合涂层相互协同作用防腐效果好,可有效避免或减少灰尘等腐蚀污物的粘附,大幅度提高了新型钢腕臂定位装置的寿命和运行安全可靠性。

本发明的接触网钢腕臂定位装置的憎污复合涂层,以有机硅改性双酚A环氧树脂为主成膜树脂,配合使用大量的可缩聚交联的有机硅单体和交联剂,以及催化剂、界面粘接剂、缓蚀钝化剂、导电填料、缓蚀钝化剂和定向排布剂,获得具有优异耐腐蚀性和导电性能的憎污涂料。所述憎污涂料成膜后,涂膜致密、硬度高、表面能低,具有优异的耐盐雾腐蚀、耐湿热腐蚀、导电和憎污性能,可满足高铁接触网组件隧道内憎污、防腐蚀和导电需求。

本发明的接触网钢腕臂定位装置的憎污复合涂层,选择有机硅改性双酚A环氧树脂为主成膜树脂,可提高初期成膜性,使涂料快速成膜,改性双酚A环氧树脂使涂料与基材具有良好的结合强度;涂料中有机硅单体和交联剂,在催化剂和空气中水份作用下,可与有机硅改性双酚A环氧树脂缩聚,形成高致密、高硬度有机硅涂膜,大量有机硅单体和交联剂的使用,可有效降低涂膜的表面能,提高涂膜硬度和致密性,较低的表面能使腐蚀性污染物不易在其表面粘附,高致密、高硬度表面使涂膜不存在毛细吸附作用,降低了污染物在其表面的吸附力,有助于沉积污染物在气流流动作用下从涂层表面清除。另外,大量有机硅单体的使用可有效降低涂料的粘度,增加涂料固含量,降低溶剂使用量,较低的粘度可有助于涂料向热浸锌和热喷涂涂层孔隙中的渗透,使涂料具有优异的封孔效果,从而提高涂层体系整体的防腐蚀性能,同时,较低的溶剂使用量,可减少环境污染。

本发明的接触网钢腕臂定位装置的憎污复合涂层,以片状铝粉为导电填料,片状铝粉在定向排布剂的作用下,可形成连续平整的层状分布结构,使涂料具有导电性能的同时,具有优异的屏蔽性能,有效阻隔腐蚀性介质的渗入,提高了涂层的防腐蚀性能;片状铝填料与底层热浸锌和热喷涂锌铝涂层的电位差较低,相比铜、银和石墨烯等高电位的导电填料,不存在电偶腐蚀问题;片状铝填料形成的层状结构,不会影响涂膜表面的粗超度,从而不会影响涂层的憎污易清洁性能;涂料中缓蚀钝化剂的使用,可同时使片状铝填料和底层的热喷涂锌铝涂层形成钝化膜,进一步提升涂层体系的防腐蚀性能;涂料中界面粘接剂氨丙基三乙氧基硅烷的使用,可有效增加填料与树脂的粘接性能,提高涂层的整体强度。

本发明的接触网钢腕臂定位装置的憎污复合涂层,利用有机膨润土的触变性,提高片状铝导电填料和颜料的分散稳定性、改变填料的悬浮性能。

本发明的接触网钢腕臂定位装置的憎污复合涂层,选用乙醇和丙二醇甲醚中的混合液为溶剂,两者具有良好的相容性,乙醇溶剂对有机硅树脂具有良好的溶解性,丙二醇甲醚对双酚A环氧树脂具有良好的溶剂性,混合溶剂的使用可使涂料保持良好的均一性,提高涂层的综合性能。

可以理解的是,以上所描述的系统的实施例仅仅是示意性的,其中作为分离部件说明的单元可以是或者也可以不是物理上分开的,既可以位于一个地方,或者也可以分布到不同网络单元上。可以根据实际需要选择其中的部分或全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性的劳动的情况下,即可以理解并实施。

另外,本领域内的技术人员应当理解的是,在本发明实施例的申请文件中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

本发明实施例的说明书中,说明了大量具体细节。然而应当理解的是,本发明实施例的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。类似地,应当理解,为了精简本发明实施例公开并帮助理解各个发明方面中的一个或多个,在上面对本发明实施例的示例性实施例的描述中,本发明实施例的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。

然而,并不应将该公开的方法解释成反映如下意图:即所要求保护的本发明实施例要求比在每个权利要求中所明确记载的特征更多的特征。更确切地说,如权利要求书所反映的那样,发明方面在于少于前面公开的单个实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本发明实施例的单独实施例。

最后应说明的是:以上实施例仅用以说明本发明实施例的技术方案,而非对其限制;尽管参照前述实施例对本发明实施例进行了详细的说明,本领域的技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例各实施例技术方案的精神和范围。

- 涂有憎污复合涂层的接触网钢腕臂定位装置及加工方法

- 涂有憎污复合涂层的接触网钢腕臂定位装置及加工方法