一种从电子PGMEA废溶剂中回收PGMEA的方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于羧酸酯的提取技术领域,具体涉及一种从电子PGMEA废溶剂中回收PGMEA的方法。

背景技术

PGMEA(丙二醇甲醚醋酸酯)是一种常见的电子化学品,主要应用在现代集成电路(IC)行业和平板显示器(FDP)行业。电子级PGMEA主要用于光刻胶制备溶剂及光刻胶剥离剂,有时也用于集成电路的清洗剂。集成电路(IC)行业和平板显示器(FDP)行业中会产生较多的废溶剂,而废溶剂内会残留较多的PGMEA,若直接将废溶剂进行处理,会导致资源的浪费。

为了对废溶剂内的PGMEA进行提取,专利号为201910433219.3的中国专利公开了一种从废有机溶剂回收提纯丙二醇甲醚醋酸酯的方法,通过加入活性炭进行搅拌、沉淀,去除固体杂质;再将滤液利用离子交换树脂去除滤液的金属离子,获得金属含量较低的丙二醇甲醚醋酸酯(PGMEA);最后将丙二醇甲醚醋酸酯(PGMEA)与共沸剂一起进行精馏操作,提取出丙二醇甲醚醋酸酯(PGMEA)。

由于废溶剂内通常残留有较多的光刻胶,而现有技术不能较好的将废溶剂内的光刻胶去除,因此会导致回收的PGMEA内的杂质含量较高、纯度较低。

发明内容

本发明意在提供一种从电子PGMEA废溶剂中回收PGMEA的方法,以解决现有技术不能去除废溶剂内的光刻胶,导致回收的PGMEA纯度低的问题。

为实现上述目的,本发明提供如下技术方案,一种从电子PGMEA废溶剂中回收PGMEA的方法,包括以下步骤:

步骤一,脱重处理

将废溶剂导入设有蒸汽夹套管的薄膜蒸发器内,并利用蒸汽进行加热,产生废溶剂气相,再将废溶剂气相导入冷凝器内进行冷凝,形成PGMEA半成品,并导入溶剂接收中间槽内;

步骤二,提纯

将PGMEA半成品导入精馏塔内,使精馏塔的塔顶压力保持在5~15KPa,精馏塔的塔顶温度为48~52℃,精馏塔的塔釜温度为85~89℃,精馏塔侧线的温度为82~86℃,再从精馏塔的侧线采出PGMEA。

本技术方案的技术原理:

先对废溶剂进行脱重处理,去除废溶剂内的部分重组分和光刻胶,形成PGMEA半成品;再对半成品进行提纯处理,提高PGMEA的纯度。

本技术方案的有益效果:

1、本技术方案中通过将废溶剂导入薄膜蒸发器内,对废溶剂进行加热蒸发,能够将废溶剂内的可挥发物质蒸发,形成气相,而光刻胶和金属盐等可溶性固体杂质则残留在薄膜蒸发器内,起到脱色、脱杂、脱固的作用;进而经过冷凝后的PGMEA半成品内的杂质含量少,使得最后提取的PGMEA内的杂质少、纯度高;

2、本技术方案采用蒸汽夹套管通入蒸汽进行加热,能够避免加入其它物质,造成PGMEA含有其它杂质的情况出现;

3、本技术方案中,在对PGMEA半成品进行提纯时,采用低温减压的方式采出PGMEA,能够使得PGMEA回收时的能耗小,而且在此过程中,PGMEA也不会分解,既能够确保回收更多的PGMEA,又能够确保PGMEA的纯度高。

进一步,薄膜蒸发器内部的真空度为5~15KPa。

有益效果:通过对薄膜蒸发器的正空度进行设置,能够使得产出废溶剂气相的效果更佳,进而能够确保可回收物质与杂质的脱离。同时,能够保证在产出废溶剂气相的过程中,减少薄膜蒸发器的损坏。

进一步,蒸汽夹套管加热采用0.6~0.8MPa的蒸汽加热。

有益效果:能够充分的对废溶剂进行加热,使得废溶剂内的可回收部分形成气相。

进一步,精馏塔内设有40~60块塔板,精馏塔的回流比为1~3。

有益效果:塔板用于对PGMEA半成品提供传质传热的场所,实现气液分离,而通过对塔板的数量进行设置,能够使得传热效果更佳,进而能够在精馏过程中,完成充分的气液分离。而且回流比也是影响气液分离效果的一个重要因素,通过对回流比的设置,能够提高气液分离的效果。

进一步,PGMEA半成品从精馏塔的中部导入,且精馏塔的进料位置为从下往上的20~30块塔板上方。

有益效果:从精馏塔的中部导入PGMEA半成品,能够使得PGMEA半成品充分的与精馏塔内的塔板进行接触,进而提高气液分离的效果。

进一步,精馏塔的侧线采出位置为从下往上的35~55块塔板处。

有益效果:能够采出纯度较高的PGMEA。

进一步,步骤二中,会产生部分PGMEA、水和2-羟基异丁酸乙酯组成的轻组分,轻组分从精馏塔的塔顶导出,冷凝后导入回流罐内,采出轻组分并导入轻组分槽内,另一部分导入精馏塔的顶部,实现回流。

有益效果:能够将PGMEA半成品中的水分以及轻组分采出,进而能够提高制备的PGMEA的纯度。同时将一部分冷凝后的液体回流,能够重复采出PGMEA,提高PGMEA的采出率。

进一步,步骤二中,采出PGMEA后,会残留重组分,将重组分导入再沸器内,进行加热,并将产生的气相导入精馏塔内,剩下的部分重组分经过冷却后导入重组分中间槽内。

有益效果:通过对重组分利用再沸器进行加热后,将气相导入精馏塔内,能够对重组分中的残留进行利用,重新导入精馏塔内采出PGMEA,提高PGMEA的采出率。

对PGMEA废溶剂中的PGMEA进行提取时,常用的方式以及本领域技术人员通常会想到的便是向PGMEA废溶剂内加入能够去除杂质的除杂物质,通过加入的除杂物质与PGMEA废溶剂内的杂质或金属盐进行反应,便能够对杂质进行去除,从而来提高采出的PGMEA的纯度。但是在加入除杂物质的过程中,由于PGMEA废溶剂内的PGMEA浓度以及杂质含量的不同,会导致需要加入的除杂物质的量不同,使得加入的除杂物质的量是非常难控制的。因此会出现以下三种情况,一种是加入过量的除杂物质,导致提取的PGMEA中含有除杂物质,进而导致纯度降低;另一种是加入的除杂物质不足量,导致部分杂质未能完全反应去除;最后一种是加入除杂物质后,会引入新的物质,使得除杂物质与PGMEA反应,导致PGMEA的收率较低,造成PGMEA的浪费。

基于此,发明人进行了研发,通过加入不同的除杂物质以及改变提取的方式,均未能得到较好的效果。偶然间,发明人发现,通过将PGMEA进行加热蒸发,能够使得PGMEA轻组分与光刻胶和金属盐等重组分分离,再对分离出的轻组分进行PGMEA提取,能够使得提取的PGMEA的纯度和收率均较高。基于该想法,发明人开始调整使用的设备和提取的方式,得出了本发明提供的PGMEA的回收方法。

综上所述,本发明具有以下优点:

1、本发明通过对薄膜蒸发器与夹套管的配合,能够有效去除电子PGMEA废溶剂中的可溶性固体杂质(光刻胶和金属盐)等,既能够确保后续提取的PGMEA的纯度高,又能避免大量可溶性固体杂质进入精馏塔内,造成精馏塔损坏的问题;而且在精馏的过程中,若废溶剂内残留有光刻胶,光刻胶会逐渐析出,造成管路和设备堵塞的情况,本发明能降低这一情况出现的概率。

2、本发明采用连续减压精馏的方式,精馏使用的温度低,既能够避免PGMEA在精馏的过程中发生分解,又能够减少能耗;因此,使得回收的PGMEA产品,精度高、质量可控性强、收率高。

3、PGMEA的产品收率达到90~92%。

4、回收的PGMEA产品纯度大于99.9%,远远优于HG/T3940-2007工业用丙二醇甲醚乙酸酯(PGMEA)标准的要求。

附图说明

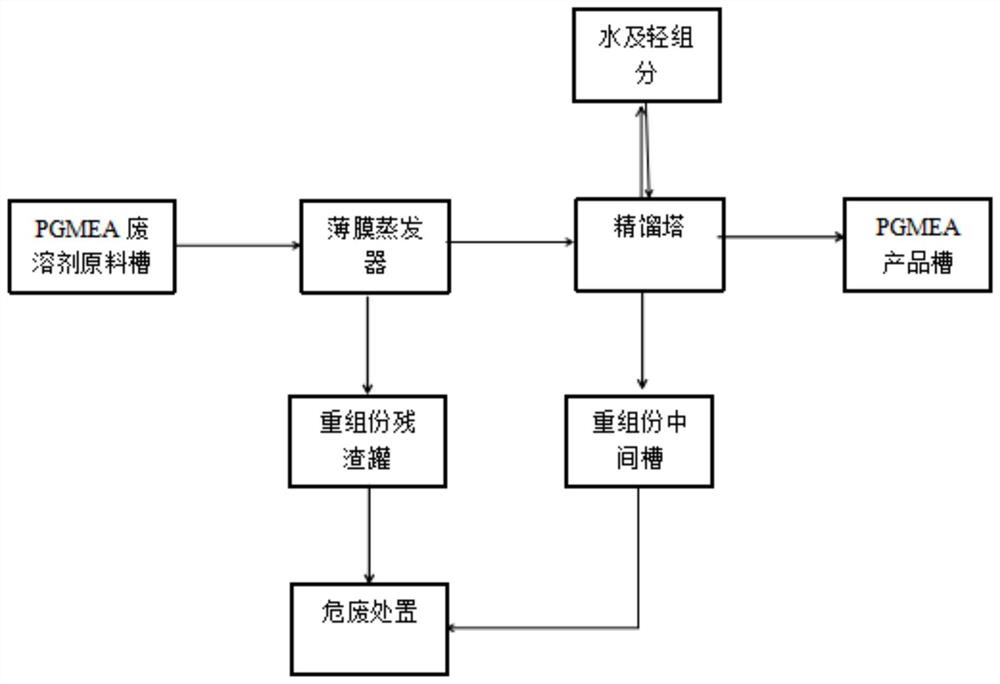

图1为本发明中PGMEA的回收流程图。

具体实施方式

实施例:

一种从电子PGMEA废溶剂中回收PGMEA的方法,包括以下步骤:

步骤一,脱重处理

将电子PGMEA废溶剂从真空薄膜蒸发器的顶部泵入,并且使薄膜蒸发器内部的真空度保持在5~15KPa。薄膜蒸发器内设置有蒸汽加套管,通过向蒸汽夹套管内通入0.6~0.8MPa的蒸汽实现对电子PGMEA废溶剂进行加热。电子PGMEA废溶剂在被加热的过程中会分离出废溶剂气相,而电子PGMEA废溶剂内的光刻胶、金属金属盐等可溶性固体杂质则会残留在薄膜蒸发器内。

在薄膜蒸发器的顶部设置一根气相管,将产生的废溶剂气相导入冷凝器内,进行冷凝后,形成PGMEA半成品(使冷凝后的PGMEA半成品保持在60~70℃),再将PGMEA半成品导入溶剂接收中间槽内备用。

对废溶剂进行冷凝时,会有部分未凝的不凝气,将不凝气导入尾气铺集装置内进行吸收处理。

薄膜蒸发器底部残留的光刻胶和金属盐杂质导出至重组分残渣罐内进行处理。

步骤二:提纯

将步骤一中形成的PGMEA半成品利用连续进料泵从精馏塔的中部泵入精馏塔内,再对PGMEA半成品进行精馏、提纯。精馏提纯后,从精馏塔的侧线连续采出PGMEA成品,与此同时,精馏塔会产生由少量PGMEA、水和2-羟基异丁酸乙酯组成的轻组分以及残留在精馏塔底部的重组分。

轻组分从精馏塔的顶部采出,导入冷凝器内进行冷凝,并导入回流罐内;再将未冷凝的轻组分导入轻组分槽内,另一部分冷凝后的溶液回流至精馏塔内继续采出PGMEA。

精馏塔底部残留的重组分导入精馏塔底部的再沸器内,通过再沸器进行加热,将形成的气相导回精馏塔内继续精馏、提纯PGMEA,而残留的重组分则导流至重组分中间槽内,再导入重组分残渣罐内进行处理。

本实施例中使用的精馏塔的回流比(回流量:采出量)为1~3,本实施例中回流比为2;精馏塔内设置有40~60块塔板,本实施例中优选50块;精馏塔塔顶的压力为5~15KPa,本实施例中优选10KPa,塔顶的温度为48~52℃,本实施例中优选50.10℃,塔釜的温度为85~89℃,本实施例中优选87.67℃。

PGMEA半成品的导入位置为从下至上数25块塔板的上方。PGMEA的侧线采出位置为从下至上数45块塔板处;精馏塔侧线的温度为82~86℃,本实施例中优选84.75℃。

通过上述步骤从电子PGMEA废溶剂中回收PGMEA,PGMEA的收率为90~92%,且采出的PGMEA产品满足质量标准HG/T3940-2007。

实验:

选取两组电子PGMEA废溶剂进行回收实验,两组实验组的废溶剂检测分析如表1所示:

表1

均按照1000kg/h的进料量向薄膜蒸发器内泵入电子PGMEA废溶剂,并根据本发明提供的回收方法回收PGMEA,并记录以下数据:

A:从薄膜蒸发器顶部采出的物料量(单位:Kg/h);

B:从薄膜蒸发器底部导出的重组分残渣量(单位:Kg/h);

C:轻组分收集槽内的轻组分采出量(单位:Kg/h);

D;精馏塔底部的再沸器内的重组分采出量(单位:Kg/h);

E:精馏塔侧线的PGMEA采出量(单位:Kg/h);

F:PGMEA的收率(单位:%)。

具体结果如表2所示:

表2

并对实验组1和实验组2回收的PGMEA进行分析,具体结果如表3所示:

表3

综上所述,本发明提供的从电子PGMEA废溶剂中回收PGMEA的方法,能够从电子PGMEA废溶剂中回收PGMEA,且PGMEA的收率高,回收的PGMEA的纯度也较高。

对于本领域的技术人员来说,在不脱离本发明技术方案构思的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本专利实施的效果和专利的实用性。

- 一种从电子PGMEA废溶剂中回收PGMEA的方法

- 一种采用萃取精馏从PGMEA/水溶液中连续回收PGMEA的方法