用于大块钒渣破碎的落锤式破碎系统

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及一种落锤式破碎系统尤其是涉及一种用于大块钒渣破碎的落锤式破碎系统,属于冶金生产设备设计制造技术领域。

背景技术

钒渣破碎全世界无成熟工艺,尤其是颗粒度≥250mm的大块钒渣破碎是目前行业里的一大难题。由于钒渣运输时间、冷却时间等因素的不稳定,导致从钒渣罐中倒出的钒渣呈现的状态不一。根据实际状况统计,从渣罐倒出的钒渣以红熔细颗粒状为主,固态壳体包覆形式;部分少数情况会出现整块钒渣结块情况。刚倒出的钒渣外壳温度约300℃,里面红熔细颗粒温度约700℃。由于钒渣形态不一及温度较高的原因,难以直接通过破碎机进行破碎。

现主要采用的方式是通过落锤(板坯)砸渣或液压砸渣,需要通过人工操纵起重设备吊取落锤或板坯对大块钒渣进行砸破作业,或者人工操纵液压破碎机或内燃机进行逐个破碎,工作量大,工人劳动强度高。且在该过程中产生大量粉尘及噪音,不满足工业卫生及环保要求。钒渣在进入一级颚式破碎机前,需要在空旷场地破碎、水冷、堆存、倒运等作业,效率低,占用场地空间大。反复砸渣导致设备故障频繁,生产成本高等诸多弊端。

发明内容

本发明所要解决的技术问题是:提供一种自动化程度相对较高,劳动强底显著降低,生产效率显著提高的用于大块钒渣破碎的落锤式破碎系统。

为解决上述技术问题所采用的技术方案是:一种用于大块钒渣破碎的落锤式破碎系统,所述的落锤式破碎系统包括破碎斗、破碎锤、锤头驱动机构和机架,所述的破碎锤通过锤头驱动机构在机架的配合下活动的布置在破碎斗的正上方;大块钒渣破碎过程中,移动至机架中上部的破碎锤在锤头驱动机构和机架的配合下自由的落入破碎斗中夯碎位于破碎斗中的大块钒渣。

进一步的是,所述的破碎锤与锤头驱动机构的动力输出端通过电磁铁吸附式连接,所述电磁铁的连接端面与破碎锤顶面的形状相适应。

上述方案的优选方式是,所述的破碎锤包括锤头、缓冲连接组件和导向吸附组件,所述的锤头通过所述的缓冲连接组件布置在导向吸附组件的下方,移动至机架底部的电磁铁与所述的导向吸附组件吸附式连接。

进一步的是,所述的导向吸附组件至少包括底板和导向套筒,所述底板布置在导向套筒的底部,所述的锤头通过所述的缓冲连接组件与所述的导向套筒连接,向下移动至破碎锤上方的电磁铁在导向套筒的配合下与底板吸附式的连接,所述电磁铁的连接端面与底板的形状相适应。

上述方案的优选方式是,所述的缓冲连接组件包括连接螺杆和缓冲弹簧,所述连接螺杆的下端与底板铰接;套接在连接螺杆上的缓冲弹簧的下端与连接螺杆的下端顶接,上端与导向套筒的连接耳板顶接。

进一步的是,所述的落锤式破碎系统还包括锤头导向机构,自由落体过程中的锤头在锤头导向机构的配合下准确的夯入破碎斗中。

上述方案的优选方式是,所述的锤头导向机构包括导向滑轨和限位支撑导向组件,所述的导向滑轨沿竖直方向布置在机架的支撑立柱上,布置在导向套筒外侧的限位支撑导向组件通过其导向滑移面与导向滑轨滑动连接。

进一步的是,所述的导向滑轨为沿竖直方向分别焊接在四根支撑立柱上的四根横截面均呈三角形的钢质导轨,四件限位支撑导向组件在导向套筒外侧的布置位置与四根钢质导轨的位置相适应,每一件限位支撑导向组件的导向滑移面分别与一根钢质导轨的滑移支撑面滑动连接。

进一步的是,在所述的中部平台上还设置有四组液压式落锤支撑装置,维修或闲置过程中的破碎锤支撑在四组所述的液压式落锤支撑装置上。

进一步的是,所述的锤头驱动机构包括一台卷扬式启闭机,所述的机架包括顶部平台、上部机架、下部机架和中部平台,所述的上部机架和所述的下部机架均包括四根支撑立柱,下部机架的横截面大于上部机架的横截面,所述的顶部平台布置在上部机架的顶部,所述的中部平台布置在下部机架的顶部,所述的上部机架布置在中部平台上,卷扬式启闭机的动力装置布置在中部平台上,卷扬式启闭机的动力输出组件布置在顶部平台上。

本发明的有益效果是:本申请通过设计一套包括破碎斗、破碎锤、锤头驱动机构和机架的落锤式破碎系统,并将所述的破碎锤通过锤头驱动机构在机架的配合下活动的布置在破碎斗的正上方;然后在大块钒渣破碎过程中,使移动至机架中上部的破碎锤在锤头驱动机构和机架的配合下自由的落入破碎斗中夯碎位于破碎斗中的大块钒渣。这样,由于破碎锤是通过锤头驱动机构移动至机架的顶部,然后再在锤头驱动机构和机架的配合下自由的落入破碎斗中夯碎位于破碎斗中的大块钒渣,克服了现有技术需要人工操作起重设备吊取落锤或板坯对大块钒渣进行砸破作业,或者人工操纵液压破碎机或内燃机进行逐个破碎的技术问题,从而不仅使自动化程度相对较高,而且可以底显著降低劳动强,提高生产效率。同时,由于整个破碎作业在一个成套设备中,便于进行封闭除尘和降噪,满足了国家环境和工业卫生标准的相关要求。

附图说明

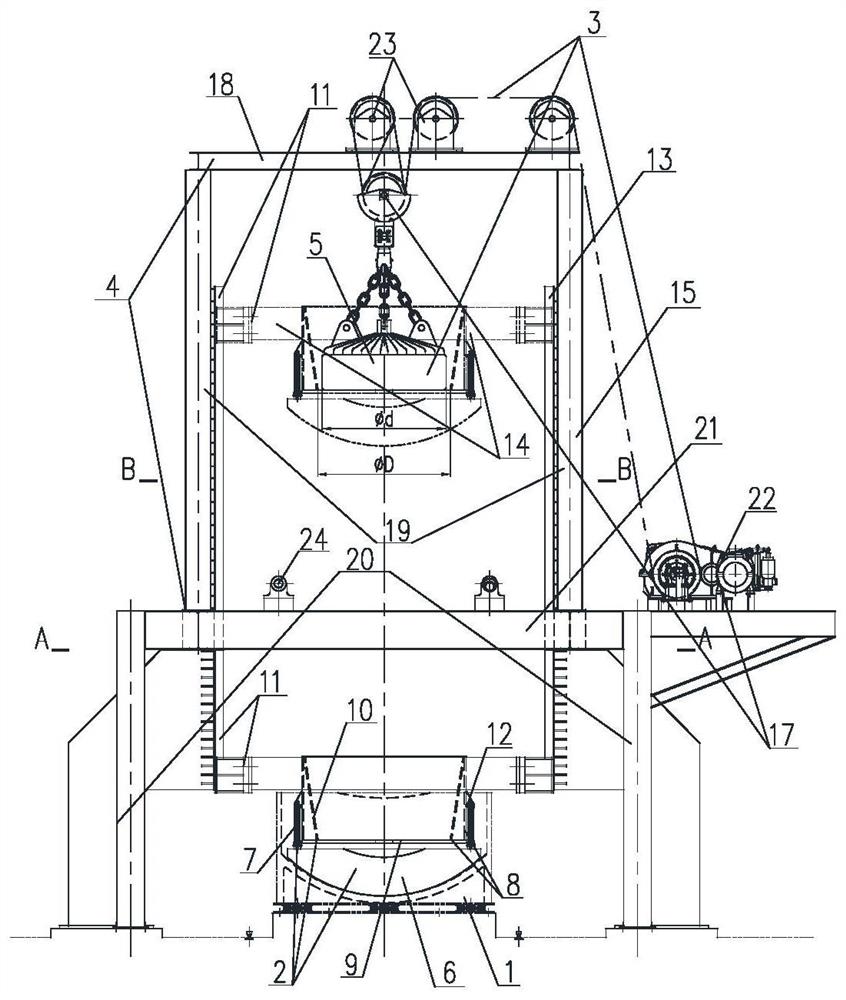

图1为本发明用于大块钒渣破碎的落锤式破碎系统的主视图;

图2为图1的A-A剖视图;

图3为图1的B-B剖视图;

图4为用于大块钒渣破碎的落锤式破碎系统涉及到的破碎锤的结构示意图。

图中标记为:破碎斗1、破碎锤2、锤头驱动机构3、机架4、电磁铁5、锤头6、缓冲连接组件7、导向吸附组件8、底板9、导向套筒10、锤头导向机构11、连接耳板12、导向滑轨13、限位支撑导向组件14、支撑立柱15、导向滑移面16、卷扬式启闭机17、顶部平台18、上部机架19、下部机架20、中部平台21、动力装置22、动力输出组件23、液压式落锤支撑装置24、连接螺杆25、缓冲弹簧26。

具体实施方式

如图1、图2、图3以及图4所示是本发明提供的一种自动化程度相对较高,劳动强底显著降低,生产效率显著提高的用于大块钒渣破碎的落锤式破碎系统。所述的落锤式破碎系统包括破碎斗1、破碎锤2、锤头驱动机构3和机架4,所述的破碎锤2通过锤头驱动机构3在机架4的配合下活动的布置在破碎斗1的正上方;大块钒渣破碎过程中,移动至机架4中上部的破碎锤2在锤头驱动机构3和机架4的配合下自由的落入破碎斗中夯碎位于破碎斗1中的大块钒渣。本申请通过设计一套包括破碎斗、破碎锤、锤头驱动机构和机架的落锤式破碎系统,并将所述的破碎锤通过锤头驱动机构在机架的配合下活动的布置在破碎斗的正上方;然后在大块钒渣破碎过程中,使移动至机架中上部的破碎锤在锤头驱动机构和机架的配合下自由的落入破碎斗中夯碎位于破碎斗中的大块钒渣。这样,由于破碎锤是通过锤头驱动机构移动至机架的顶部,然后再在锤头驱动机构和机架的配合下自由的落入破碎斗中夯碎位于破碎斗中的大块钒渣,克服了现有技术需要人工操作起重设备吊取落锤或板坯对大块钒渣进行砸破作业,或者人工操纵液压破碎机或内燃机进行逐个破碎的技术问题,从而不仅使自动化程度相对较高,而且可以底显著降低劳动强,提高生产效率。

上述实施方式中,为了便于实现破碎锤自由落体式的下移,本申请所述的破碎锤2与锤头驱动机构3的动力输出端通过电磁铁5吸附式连接,所述电磁铁5的连接端面与破碎锤顶面的形状相适应。此时,所述的锤头驱动机构3可以为包括一台卷扬式启闭机17,所述的机架4除了支撑立柱外还包括顶部平台18、上部机架19、下部机架20和中部平台21,所述的上部机架19和所述的下部机架20均包括四根支撑立柱15,下部机架20的横截面大于上部机架19的横截面,所述的顶部平台18布置在上部机架19的顶部,所述的中部平台21布置在下部机架20的顶部,所述的上部机架19布置在中部平台21上,卷扬式启闭机17的动力装置22布置在中部平台21上,卷扬式启闭机17的动力输出组件23布置在顶部平台18上。

进一步的,为了最大限度的实现自动化,便于锤头驱动机构的电磁铁与破碎锤2快速准确的连接,本申请所述的破碎锤2包括锤头6、缓冲连接组件7和导向吸附组件8,所述的锤头6通过所述的缓冲连接组件7布置在导向吸附组件8的下方,移动至机架底部的电磁铁5与所述的导向吸附组件8吸附式连接。此时,所述的导向吸附组件8至少包括底板9和导向套筒10,所述底板9布置在导向套筒10的底部,所述的锤头6通过所述的缓冲连接组件7与所述的导向套筒10连接,向下移动至破碎锤2上方的电磁铁5在导向套筒10的配合下与底板9吸附式的连接,所述电磁铁5的连接端面与底板9的形状相适应。所述的缓冲连接组件7包括连接螺杆25和缓冲弹簧26,所述连接螺杆25的下端与底板9铰接;套接在连接螺杆25上的缓冲弹簧26的下端与连接螺杆25的下端顶接,上端与导向套筒10的连接耳板12顶接。相应的,在所述的中部平台21上还设置有四组液压式落锤支撑装置24,维修或闲置过程中的破碎锤2支撑在四组所述的液压式落锤支撑装置24上。

同时,为了避免破碎锤在自由落体式的下落过程中出现偏差,本申请所述的落锤式破碎系统还包括锤头导向机构11,自由落体过程中的锤头6在锤头导向机构11的配合下准确的夯入破碎斗1中。此时,所述的锤头导向机构11包括导向滑轨13和限位支撑导向组件14,所述的导向滑轨13沿竖直方向布置在机架4的支撑立柱15上,布置在导向套筒外侧的限位支撑导向组件14通过其导向滑移面16与导向滑轨13滑动连接。相应的,所述的导向滑轨13为沿竖直方向分别焊接在四根支撑立柱15上的四根横截面均呈三角形的钢质导轨,四件限位支撑导向组件14在导向套筒外侧的布置位置与四根钢质导轨的位置相适应,每一件限位支撑导向组件14的导向滑移面分别与一根钢质导轨的滑移支撑面滑动连接。

综上所述,采用本申请提供的技术方案还具有以下优点,

以本申请提供的技术方案取代以落锤夯砸或液压砸渣这种需要依靠人工操作设备实现大块钒渣破碎的手段,实现大块钒渣自动破碎,提高破碎效率。该设备通过自动化控制破碎作业,省去了堆料、拨渣、抓料、倒运等诸多繁琐过程,降低了工人的劳动强度,避免了由于物料倒运及采用现破碎手段破碎过程中出现的扬尘、噪音等环境污染问题。该设备与配套设备集中布置,方便进行区域除尘、降噪处理,节省使用场地。该设备不局限于适用于钒渣破碎工艺中,可广泛应用于所有大块物料破碎场合,通过装备集成实现信息化和工业化两化深度融合。可模块化复制,可广泛应用于国内涉及钒渣破碎的主要企业,进一步应用于其他行业的大块物料破碎,前景广阔。

具体实施例

针对刚从渣罐倒出来的高温大块钒渣粗破存在的问题,本申请设计一种落锤式大块钒渣破碎设备;主要由破碎锤组合结构、电磁铁、滑轮组、动力卷扬装置、上部导向支撑、下部导向机座、框架、落锤支撑装置组成。

1.破碎锤组合结构

主要包括锤头和破碎斗,所述锤头的底部有凸面,所述破碎斗的顶部设置有凹面,所述凹面与锤头底部的凸面互相匹配。所述破碎斗底部设置有减震装置。大块钒渣倒入破碎斗后,由电磁铁吊起锤头至一定高度,断电自由落体通过重力惯性砸破钒渣。

所述破碎锤组合结构的锤头设有导向机构,与锤头活性连接。锤头导向分两部分。

第一部分锤头导向分内外两层,外层做结构加固作用,内层呈圆锥台形状,用于对电磁铁落入锤头导向底部时进行导向作用,保证电磁铁下部端面与锤头上部端面基本平行。锤头导向内层导向板与底板形成夹角α,60°<α<85°。更进一步的是:锤头与锤头导向通过缓冲弹簧连接,在破碎锤落至最低位砸渣后会产生极大的反冲力,此部分缓冲力可由减震弹簧抵消。

第二部分为周向对称两面设置导向爪,该导向爪保证锤头从最高点落入破碎斗时,通过上部导向支撑和下部导向机座全程引导,保证砸渣的命中率的同时提高了设备的安全可靠性。

2.电磁铁

利用现有成熟技术。但要求电磁铁为端面为圆形,其直径φd与锤头上部锥面结构的底部直径φD关系为φD-φd≥20mm。电磁铁带断电保护装置,保证在提升锤头的过程中或者保持锤头在最高位时,出现断电情况是,锤头不会意外下砸出现意外事故。

3.滑轮组

滑轮组包括5个定滑轮,一个动滑轮。滑轮组安装于上部导向支撑顶面。

4.动力卷扬装置

动力卷扬装置包括电机、减速机、联轴器、制动器、卷筒、钢绳等主要设备。安装于基础框架平台上。

5.上部导向支撑

通过型钢焊接为钢结构支柱,在支柱侧面设置导向滑轨,共设置4列导向滑轨,左右侧支柱各2列。上部导向支撑顶面设置钢结构框架,用于安装滑轮组;下部与基础框架平台连接,有基础框架承力。

6.下部导向机座

下部导向机座分为2部分,左右侧各一个,每个机座为焊接件或局部为铸造件,保证设备强度和刚度要求。共设置4列导向滑轨,左右导向机座各2列。下部导向机座结构空间上须保证有足够的检修空间,并且不与破碎斗运输小车干涉。

7.框架

框架采用悬臂式钢结构型式,框架平台底部设梁系统,能够承受破碎锤组合结构自重,并且具有一定的安全系数。悬臂侧安装动力卷扬装置,日常检修工作主要集中在框架平台上进行。

8.落锤支撑装置

为保证设备具有较好的安全性,在框架平台上设液压是落锤支撑装置。当设备需要长时间检修时,仅靠电磁铁电气断电保护装置安全性能不高,需采用机械式半空支撑破碎锤组合结构,以保证落锤不会意外落下。落锤支撑装置采用液压缸推出活塞杆带动托板,托住锤头及锤头导向,实现半空悬停。

实施例一

第一步:通过动力卷扬装置提升电磁铁将锤头及锤头导向升至最高位,保持静止状态;

第二步:大块钒渣倒入破碎斗内;

第三步:断电,落锤沿上下部导向滑轨做自由落体,对破碎斗内钒渣进行破碎作业;

第四步:电磁铁缓缓下降,通过锤头导向落入锤头导向底部,与锤头顶面吸合。

第五步:通过动力卷扬装置将电磁铁、锤头及锤头导向装置提升至最高位完成一个夯碎过程。

安全保护措施:

措施一:电磁铁带断电保护装置,保证在提升锤头的过程中或者保持锤头在最高位时,出现断电情况时,锤头不会出现意外下砸导致的安全事故。

措施二:当设备需要长时间检修时,落锤支撑装置采用液压缸推出活塞杆伸出托板拖住锤头及锤头导向,实现半空悬停。这种物理安全锁紧装置的安全系数极高,保证了设备使用、维护、检修过程中的相关要求。

- 用于大块钒渣破碎的落锤式破碎系统

- 用于大块钒渣的破碎系统