一种适用于双轮铣铣削轮减速器的测试控制方法

文献发布时间:2023-06-19 11:47:31

本申请是母案名称为“适用于双轮铣铣削轮减速器测试的台架试验台及其测试控制方法”的发明专利的分案申请;母案申请的申请号为:CN201610947249.2;母案申请的申请日为:2016.10.26。

技术领域

本发明涉及工业生产领域,特别是涉及一种适用于双轮铣铣削轮减速器的测试控制方法。

背景技术

近年来全国井喷式大规模建造新城及其配套的市政工程取得了令世人瞩目的成果,然而由此带来的雨季城市看海、地面塌陷等灾害层出不穷!最近国家相关部门提出的建设海绵城市的试点使大型连续墙(最深可达地面以下150米)施工设备-成槽双轮铣设备进入了优先行列!此外该设备在大型地铁车站、深水港码头、重大水利工程等等已有很多应用。

目前该双轮铣设备主要从国外成套进口,其核心关键执行部件之一:铣削轮驱动减速器由于价格昂贵、可靠性差、故障率高、维护费用高昂及周期长,让建设单位颇感无奈!

目前国内使用的大型双轮铣成套设备(如德国BC40)几乎全部进口,而且价格昂贵(人民币4300万-1亿左右),铣削轮驱动减速器是其核心关键元件之一,尽管其性能、可靠性一般(用户维保费用惊人),但国外连现场维修也禁止无关人员介入,对其技术进行了严格保密。

且由于双轮铣铣削轮减速器的传动结构较为特殊,且通常该减速器在50-150米或更深(国家安全工程)深槽的泥浆中作业,工作环境极其恶劣,双轮铣铣削轮减速器的可靠性对双轮铣设备及其工程施工质量、进度和安全的影响十分重大。如何考核该减速器的设计、制造水平和工程实践中维保质量,目前尚无现成的规范、标准及检测方法,现存的任何一款开式或封闭台架试验台都无法直接对其进行台架型式试验。

发明内容

为了克服现有技术的缺点,本发明提供了一种适用于双轮铣铣削轮减速器的测试控制方法。

本发明的适用于双轮铣铣削轮减速器测试的台架试验台及其测试控制方法具体如下:

该适用于双轮铣铣削轮减速器测试的台架试验台,包括动力输入端、传感器、主试双轮铣铣削轮减速器、被试双轮铣铣削轮减速器、动力输出端和一总控平台,其主要特点是,所述的动力输入端通过所述的传感器连接所述的主试双轮铣铣削轮减速器,该主试双轮铣铣削轮减速器与所述的被试双轮铣铣削轮减速器相接触,所述的被试双轮铣铣削轮减速器通过另一传感器连接所述的动力输出端,所述的总控平台分别与所述的动力输入端、动力输出端和传感器相连接。

较佳地,所述的动力输入端可由直流电动机或液压马达构成。

较佳地,所述的双轮铣铣削轮减速器两侧分别设置有一动力传递齿轮,且该双轮铣铣削轮减速器带有一旋转外壳,所述的主试双轮铣铣削轮减速器通过其两侧的动力传递齿轮与所述的被试双轮铣铣削轮减速器的旋转外壳相接触。

较佳地,所述的传感器均为转矩-转速传感器,且所述的动力输入/输出端通过一联轴器连接到所述的转矩-转速传感器,所述的转矩-转速传感器的另一端通过一联接轴连接到所述的主试/被试双轮铣铣削轮减速器。

较佳地,所述的动力输出端连接的是一发电机的输入端。

一种基于上述的台架试验台实现双轮铣铣削轮减速器测试控制的方法,其主要特点是,所述的转矩-转速传感器的数量为2个,且所述的台架试验台的试验方法包括以下步骤:

(1)所述的动力输入端通过所述的转矩-转速传感器向所述的主试双轮铣铣削轮减速器传动,所述的转矩-转速传感器测量动力输入端向所述的主试双轮铣铣削轮减速器输入的转矩、转速数据,并将该转矩、转速数据传送至所述的总控平台;

(2)所述的主试双轮铣铣削轮减速器通过其两侧的动力传递齿轮向被试双轮铣铣削轮减速器的旋转外壳传动;

(3)所述的被试双轮铣铣削轮减速器通过所述的另一转矩-转速传感器向所述的动力输出端传动,所述的另一转矩-转速传感器测量被试双轮铣铣削轮减速器反向向所述的动力输出端输入的转矩、转速数据,并将该转矩、转速数据传送至所述的总控平台;

(4)所述的总控平台分析处理接收到的转矩、转速数据。

较佳地,所述的步骤(3)后还有一步骤:

(3.1)所述的动力输出端将接收到的动能通过发电机转化为电能,所述的发电机的输出端接入电网。

较佳地,所述的总控平台将所述的两个转矩-转速传感器传输的转矩、转速数据分别存放在不同位置。

采用了该适用于双轮铣铣削轮减速器测试的台架试验台及其测试控制方法,由于其具有不同于一般试验台的特殊结构,使其能够适用于双轮铣铣削轮减速器的测试试验,填补了这类特殊减速器的台架试验空白,且由于双轮铣设备装机功率较大,如按开式试验方法进行,将浪费很大的能量,采用发电机加载实现能量回收利国利民,总控平台将所述的两个转矩-转速传感器传输的转矩、转速数据存放在不同位置,从而测量结果更准确,数据对比更明显,且该台架试验台的结构简单,价格低廉,可多次重复利用,且同样适用于所有此类特殊结构的减速器,填补了该类特殊减速器的测试平台的空白,又能够帮助试验检修此类特殊结构、价格昂贵的减速器,为工业生产降低了很大的成本,非常经济环保,有很大的市场价值。

本发明中涉及的是对双轮铣铣削轮减速器进行测试的试验台,比较关键的一点是分流时必须保证两个分流之间的功率平衡,否则会造成双轮铣减速器左右两个铣轮受力不均而使构件提前失效,而普通减速器根本没有这个要求,普通减速器是一进一出,双轮铣减速器是一进二出,功率流方向完全不同。本发明中为了克服双轮铣铣削轮减速器壳体之间无法进行动力传递的问题,设置了动力传递齿轮进行动力传递,同时为了确保载荷平衡、功率平衡的问题分别在主试双轮铣铣削轮减速器的两侧以及被试双轮铣铣削轮减速器二侧均设有动力传递齿轮,以实现载荷平衡、功率平衡,同时确保了齿轮相位一致,避免测试过程中导致的设备损坏,且动力传递齿轮之间为1:1的结构,确保传动效率与减速器齿轮传动在同一数量级上,根据减速器设计要求,用相同精度等级、相同相位的齿轮传动来实现,高效、同步、匹配得当。

基于上述双轮铣铣头减速器本身的结构特点,由于这个原因,普通标准的测试方法已经无法应用,导致测试台需要重新设计;本发明设计的试验台遵循载荷均等平稳传递,尤其双输出端的载荷要从主试减速器均等平稳传递到被试减速器,导致必须用精密齿轮并保证二测齿轮安装相位的精密要求,否则减速器二侧输出载荷就会产生偏载、甚至齿轮内部损耗(内应力),这是常规减速器(包括任意组合)所根本没有的。

附图说明

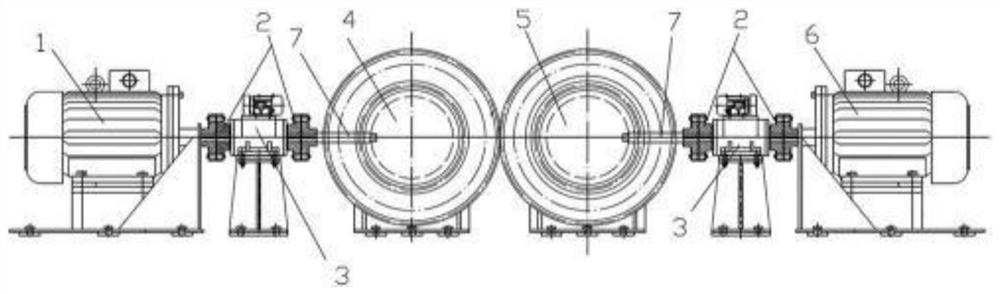

图1为本发明的适用于双轮铣铣削轮减速器测试的台架试验台的动力输入端为直流电机时的结构示意图;

图2为本发明的适用于双轮铣铣削轮减速器测试的台架试验台的动力输入端为液压马达时的结构示意图。

附图标记:1动力输入端,2联轴器,3传感器,4主试双轮铣铣削轮减速器,5被试双轮铣铣削轮减速器,6动力输出端,7联接轴。

具体实施方式

请参阅图1、2所示,该适用于双轮铣铣削轮减速器测试的台架试验台,包括动力输入端1、传感器3、主试双轮铣铣削轮减速器4、被试双轮铣铣削轮减速器5、动力输出端和一总控平台,其主要特点是,所述的动力输入端1通过所述的传感器3连接所述的主试双轮铣铣削轮减速器4,该主试双轮铣铣削轮减速器4与所述的被试双轮铣铣削轮减速器5相接触,所述的被试双轮铣铣削轮减速器5通过另一传感器3连接所述的动力输出端,所述的总控平台分别与所述的动力输入端1、动力输出端和传感器3相连接,所述的动力输入端1可由直流电动机或液压马达构成,所述的动力输出端连接的是一发电机的输入端。

在一种较佳的实施方式中,所述的双轮铣铣削轮减速器两侧分别设置有一动力传递齿轮,且该双轮铣铣削轮减速器带有一旋转外壳,所述的主试双轮铣铣削轮减速器4通过其两侧的动力传递齿轮与所述的被试双轮铣铣削轮减速器5的旋转外壳相接触。

所述的传感器3均为转矩-转速传感器,且所述的动力输入/输出端通过一联轴器2连接到所述的转矩-转速传感器,所述的转矩-转速传感器的另一端通过一联接轴7连接到所述的主试/被试双轮铣铣削轮减速器5。

双轮铣减速器功率流是采用分流合成的模式传递给最终执行机构,即一个输入两个输出,并且以减速器壳体作为载荷输出载体。主试减速器必须保证具有载荷均等、相位相同才能保证左右两侧载荷输入具有连续性、一致性和均载特性,而普通试验台不具备该运动形式,无法满足本发明试验要求,基于此,本发明提供一种基于台架试验台实现双轮铣铣削轮减速器测试控制的方法,其中,所述的转矩-转速传感器数量为两个,且所述的台架试验台的试验方法包括以下步骤:

步骤(1),所述的动力输入端1通过所述的转矩-转速传感器向所述的主试双轮铣铣削轮减速器4传动,所述的转矩-转速传感器测量动力输入端1向所述的主试双轮铣铣削轮减速器4输入的转矩、转速数据,并将该转矩、转速数据传送至所述的总控平台;

步骤(2),所述的主试双轮铣铣削轮减速器4通过其两侧的动力传递齿轮向被试双轮铣铣削轮减速器5的旋转外壳传动;

步骤(3),所述的被试双轮铣铣削轮减速器5通过所述的另一转矩-转速传感器向所述的动力输出端传动,所述的另一转矩-转速传感器测量被试双轮铣铣削轮减速器5反向向所述的动力输出端输入的转矩、转速数据,并将该转矩、转速数据传送至所述的总控平台;

步骤(3.1),所述的动力输出端将接收到的动能通过发电机转化为电能,所述的发电机的输出端接入电网。

步骤(4),所述的总控平台分析处理接收到的转矩、转速数据。

在一种较佳的实施方式中,所述的总控平台将所述的两个转矩-转速传感器3传输的转矩、转速数据存放在不同位置,从而测量结果更准确,数据对比更明显。

在具体的实施案例中,该试验台采用一对减速器分别作为主试和被试,主试双轮铣铣削轮减速器4动力输入由直流电动机驱动(如图1),由于该减速器的特殊结构,主试双轮铣铣削轮减速器4输出动力通过二侧动力传递齿轮很巧妙地对称传递到被试双轮铣铣削轮减速器5二侧的旋转外壳(带同样1:1动力传递齿轮)上,其中动力传递齿轮按减速器的标准设计制造,确保传动效率与减速器齿轮传动在同一数量级上。这样较为真实反映了实际的受力状态,动力载荷通过被试双轮铣铣削轮减速器5反向传动直接驱动加载发电机(发电机所发电能并网回收,以实现节能)。在减速器与输入、输出之间分别安装由转矩-转速传感器,测试数据由总控平台统一采集记录。

由于双轮铣通常是由自身液压动力站驱动的,因此也可采用液压动力站向液压马达提供动力来测试双轮铣减速器,且该实施案例是较为真实,但试验室必须具备有相对应的大功率液压动力站。

采用了该适用于双轮铣铣削轮减速器测试的台架试验台及其测试控制方法,由于其具有不同于一般试验台的特殊结构,使其能够适用于双轮铣铣削轮减速器的测试试验,填补了这类特殊减速器的台架试验空白,且由于双轮铣设备装机功率较大,如按开式试验方法进行,将浪费很大的能量,采用发电机加载实现能量回收利国利民,且该台架试验台的结构简单,价格低廉,可多次重复利用,且同样适用于所有此类特殊结构的减速器,填补了该类特殊减速器的测试平台的空白,又能够帮助试验检修此类特殊结构、价格昂贵的减速器,为工业生产降低了很大的成本,非常经济环保,有很大的市场价值。

在本发明的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“笫二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 适用于双轮铣铣削轮减速器测试的台架试验台及其测试控制方法

- 适用于双轮铣铣削轮减速器测试的台架试验台