一种3D RWW型滚珠蜗轮蜗杆

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及蜗轮蜗杆结构技术领域,具体为一种3D RWW型滚珠蜗轮蜗杆。

背景技术

蜗轮蜗杆结构常用来传递两交错轴之间的运动和动力。优点:结构简单,传动比大;缺点:效率低,精度低,寿命短。

发明内容

本发明目的是提供一种新型的滚珠蜗轮蜗杆结构设计,满足高精度传动要求。

本发明是采用如下技术方案实现的:

一种3D RWW型滚珠蜗轮蜗杆,滚珠与蜗轮蜗杆组成传动副,传递速度与扭矩。

除滚珠外,该传动机构主要由蜗轮、蜗杆、K型护套、Q型挡圈、轴承等零件组成。

3D:双头,Double head;双节点,Double node;双导程,Double lead。

RWW:滚动,Roll;蜗轮,Worm gear;蜗杆,Worm。

附图说明

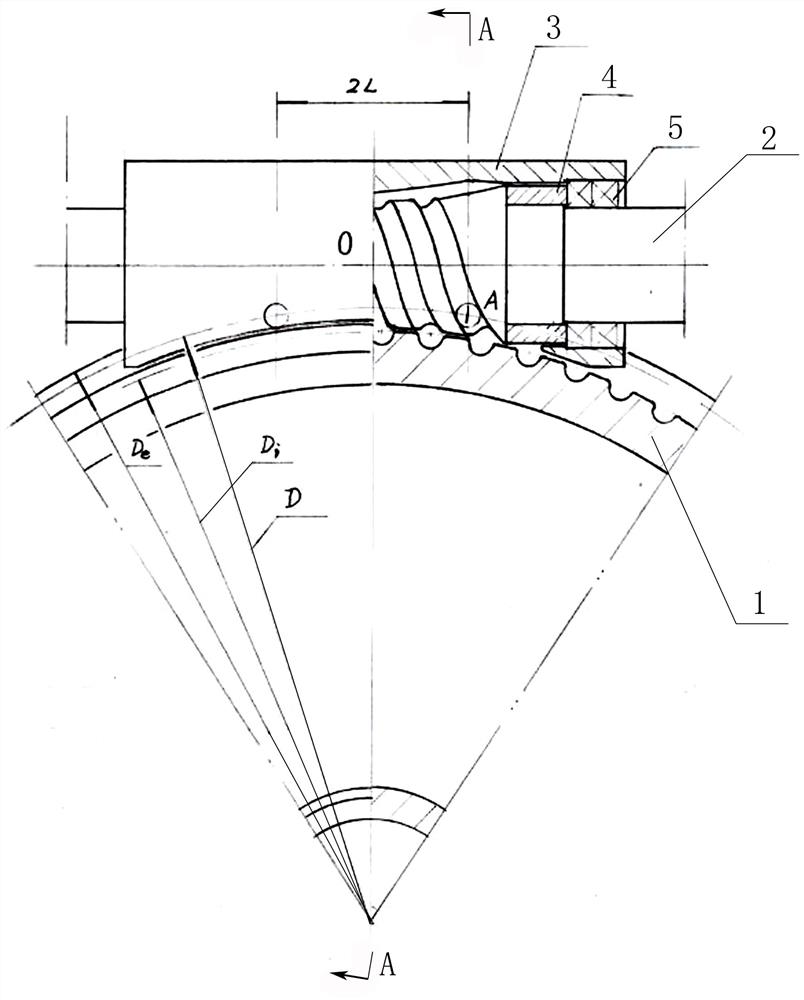

图1表示滚珠蜗轮蜗杆的结构示意图;图中,蜗杆导程为L,D为蜗轮节径,De为蜗轮外径,Di为蜗轮根径。

图1:1-蜗轮;2-蜗杆,201-双头滚珠槽,202-回珠孔道,203-蜗杆轴孔道;3-K型护套;4-Q型回珠挡圈;5-轴承;6-滚珠。

图1-1表示图1的A-A剖视图;图中,B为蜗轮双节圆节距,d为蜗杆节径,2δ为蜗杆中心包角。

图2表示3D RWW蜗杆(背面回珠槽只画了一头)的结构示意图。

图2-1表示图2的A向剖视图(只画了一头)。

图3表示蜗轮的齿面工作区间滚珠与蜗轮啮合状态示意图;图中,β

图3-1表示图3的剖面示意图。

图3-2表示按螺旋角整理后呈现的啮合曲线。

图4表示蜗轮单滚道(单齿槽)与滚珠的啮合曲线(双C滚道)分析示意图。

图5表示K型护套示意图。

图5-1表示K型护套侧视图。

图5-2表示K型护套的B-B截面示意图。

图6表示Q型回珠挡圈侧视图。

图6-1表示Q型回珠挡圈正视图。

图6-2表示Q型回珠挡圈示意图。

图7表示蜗轮外形图。

具体实施方式

下面结合附图对本发明的具体实施例进行详细说明。

一、工作原理

1、基本结构

一种3D RWW型滚珠蜗轮蜗杆,滚珠与蜗轮蜗杆组成传动副,传递速度与扭矩。

除滚珠外,该传动机构主要由蜗轮、蜗杆、K型护套、Q型挡圈、轴承等零件组成。

2、传动的特点为:双头、双节点、双导程

双头: 蜗轮、蜗杆均为双头,它的作用一是无反隙,二是出力均匀承载平稳。如果只作动力传动,传动精度无要求,可以采用单头。结构尺寸大的蜗杆,强度允许时可以采用多头。

本专利以下阐述的内容均为双头。

双节点:滚珠在工作段工作时,滚珠外表面与蜗杆滚道面为线接触,滚珠外表面与蜗轮齿槽为点接触。但是蜗轮的每个齿槽上有两个节点,当滚珠通过该节点时,滚珠与蜗轮为线接触,这两个节点定义为蜗轮的公称节点,也是蜗轮的计算节点。蜗轮上这些线接触节点组成两个平行的圆即为蜗轮的双节圆。

双导程:滚珠与蜗杆的工作区间为两个导程,即绕过蜗杆轴心角720°。其余为非工作区间,滚珠绕过蜗杆轴心角360°。所以滚珠的一个循环是绕蜗杆轴心角1080°。

3、滚珠循环过程

本设计滚珠循环为蜗杆内循环,所以从蜗杆的角度诠释滚珠循环过程。

滚珠按照所在蜗杆位置分为工作段和非工作段。见图2,工作段即为滚珠与蜗轮蜗杆啮合并传递扭矩区间,图2中a点~o

非工作段即为回珠部分,分五段。

第一段、自然回珠:b点~c点

即滚珠在蜗轮滚道和蜗杆滚道的作用下(非工作状态)滚珠从蜗杆节圆面逐步整体下沉到蜗杆外圆以下。

第二段、强制回:c点~d点

滚珠在Q型回珠挡圈作用下继续下沉后(蜗杆径向),完成转向(蜗杆轴向)。

第三段、穿孔:d点~e点

滚珠沿蜗杆轴心孔穿过蜗杆。

第四段、强制出珠:e点~f点

与第二段对应,位置对称。

第五段、自然出珠:f点~a点

与第一段对应,位置对称。

如果蜗杆反转,从第一段到第五段循环会反过来,即从第五段到第一段。

4、啮合曲线

滚珠与蜗杆为线接触,轨迹为变径螺旋线。

滚珠与蜗轮在工作区间(传递转矩)内,除蜗轮节圆节点处是线接触以外,其它均为点接触。滚珠与蜗轮的点接触轨迹按螺旋角整理后,呈现出一种特殊的曲线,形似中国灯笼的骨架,所以命名为“中国灯笼线”,如图3所示。

二、技术特点(创新点)

1、啮合曲线为中国灯笼线

蜗轮和蜗杆均为双头,啮合部分以中心节点O左右对称(如图1所示)。采用双头滚珠蜗轮蜗杆结构的无反隙传动副,有效地增加了蜗杆与蜗轮的接触点即出力点,所以该结构具有较大的输出扭矩、传动精度和刚度。

滚珠按照所在蜗轮位置细分的工作区间是: 蜗轮双节圆之间宽度为B(如图1-1所示)和蜗杆双节圆之间长度为 2L 组成的矩形区域内。滚珠与K形护套接触区为非工作区,另外回珠区也是非工作区。

滚珠在蜗杆工作区间转两圈(720°),相应的蜗轮啮合部为2个滚道(齿槽),即一般情况下,蜗轮有相邻的4个齿槽(蜗杆2个头)在同时工作。当然蜗轮的第5个齿槽开始工作时,第1个齿槽的部分还在工作,等第5个齿槽全部投入工作时第1个齿槽才全部退出。

以标准工作状态(4个齿槽工作,第5个齿槽还没工作)的时刻为例,说明此时蜗轮和滚珠的啮合状态。图3-2所示,是此时工作区间滚珠和蜗轮的啮合状态。左起:

第一齿槽:啮合曲线在齿槽的左边呈圆弧形,圆弧向左,弧度较大。

第二齿槽:啮合曲线在齿槽的左边呈圆弧形,圆弧向左,弧度较小。

第三齿槽:啮合曲线在齿槽的右边呈圆弧形,圆弧向右,弧度较小。

第四齿槽:啮合曲线在齿槽的右边呈圆弧形,圆弧向右,弧度较大。

2、双节点蜗轮及其双C滚道

上节所述“中国灯笼线”是指蜗轮蜗杆全部啮合面,本节单述蜗轮的一个滚道(齿槽)。

蜗轮的双节点:

双节点是传动副设计的起点;双节点是传动副啮合的焦点;双节点是传动副计算的原点。

蜗轮的双C滚道

滚珠与蜗轮的齿槽啮合时,每个滚珠与蜗轮齿槽内弧面的接触点形似于向心推力球轴承里滚珠与轴承外圈的配合(蜗轮齿槽的两个节点处除外),滚珠同时承受两个方向的载荷,即蜗杆轴向和径向。但与轴承不同的是,在负荷不变的情况下,滚珠受到的力的方向和大小是变化的。

蜗轮单滚道(单齿槽)与滚珠的啮合曲线分析见图4。

设:N点和S点为蜗轮的双节点

蜗杆单头在2L(双导程)内有n个滚珠

l

……

l

l

……

l

从图4可得:

N与S双节点就像磁场中的两个磁极,每个滚珠的轨迹就像磁力线。沿螺旋线方向将滚道(齿槽)从中一分为二,呈现出两个共轭圆弧曲面,即“双C滚道”。

3、双头、双导程内循环蜗杆,见图1、图2及图2-1。

蜗杆设计为双头是为了保证传动精度即无反隙。

工作段设计为2倍导程,若加长会造成蜗杆与蜗轮滚道干涉,若缩短会造成啮合副传动刚度及扭矩下降,所以采用正好2倍导程。

非工作段即为回珠段,分为自然回珠、强制回珠、穿孔。从蜗杆轴头方向看,回珠段正好转了一圈(360°)。

4、K型护套

如图5所示,K型护套既是蜗杆的支承件,同时与蜗轮回珠面配合,并与回珠段滚珠配合,所以是本设计传动副最重要的结构件。

(1)、蜗杆两端通过轴承安装在K型护套里,所以K型护套确定了蜗杆的轴向与径向位置,也确定了蜗杆在整个传动副中的位置,如图1。

(2)、K型护套内孔中段(长2L)和滚珠配合,是蜗杆2L工作段内除 B×2L范围外的滚珠非工作区,如图1。

(3)、K型护套内孔中段两端外延圆弧段(从2L线到蜗杆与Q型回珠挡圈轴肩)是滚珠自然回珠段,如图1。

(4)、K型护套内孔自然回珠段两侧直线段是Q型回珠挡圈安装位置,如图1。

(5)、K型护套外圆面上与轴线垂直有一个矩形(近似)切口,切口的上下两边为圆弧形斜切面与蜗轮外圆斜面配合,是2L 工作区间内滚珠工作区与非工作区的分界面,如图1。

5、Q型回珠挡圈

滚珠在完成自然回珠之后强制回珠:滚珠在Q型回珠挡圈作用下继续下沉后(蜗杆径向),完成转向(蜗杆轴向)。与回珠相反,反向出珠过程则相反。

如图6及图6-1所示,Q型回珠挡圈的内孔有两个对称的圆弧,且沿斜角(角度在设计时设定)渐行渐浅,直到两圆弧消失。

Q型回珠挡圈固定在蜗杆上,蜗杆工作时连为一体。以此实现滚珠在蜗杆内循环。

- 一种3D RWW型滚珠蜗轮蜗杆的K型护套

- 一种3D RWW型滚珠蜗杆