一种自动化淬火设备

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及自动化淬火设备的技术领域,具体而言,涉及的一种自动化淬火设备。

背景技术

淬火是把钢加热到临界温度以上,保温一定时间,然后以大于临界冷却速度进行冷却,从而获得以马氏体为主的不平衡组织(也有根据需要获得贝氏体或保持单相奥氏体)的一种热处理工艺方法。淬火是钢热处理工艺中应用最为广泛的工种工艺方法,淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的刚性、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能。将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺。常用的淬冷介质有盐水、水、矿物油、空气等。淬火可以提高金属工件的硬度及耐磨性,因而广泛用于各种工、模、量具及要求表面耐磨的零件(如齿轮、轧辊、渗碳零件等)。通过淬火与不同温度的回火配合,可以大幅度提高金属的强度、韧性下降及疲劳强度,并可获得这些性能之间的配合(综合机械性能)以满足不同的使用要求。

工业生产中,经常需要对一些棒状工件进行淬火处理;传统的棒状工件淬火设备,需要人工上料,导致操作人员的工作量较大;自动化水平低,生产效率不高。

发明内容

本发明的目的在于为了解决现有的淬火设备自动化水平不高的问题,本发明提供了一种自动化淬火设备,其具体技术方案如下:

一种自动化淬火设备,所述淬火设备用于加工棒状工件,其特征在于,包括上料模块、淬火模块、下料模块、控制模块和加热机模块,所述上料模块、淬火模块和下料模块均与所述控制模块连接,所述淬火模块包括底架,丝杆传送组件、滚轮组件、冷却组件、第一加热组件和第二加热组件,所述加热机模块分别与所述第一加热组件和第二加热组件连接,所述所述丝杆传送组件和滚轮组件均设置于所述底架,所述上料模块与所述丝杆传送组件的一端连接,所述滚轮组件设置于所述丝杆传送组件下方,所述下料模块与所述丝杆传送组件的另一端连接,所述冷却组件安装于所述底架,所述上料模块包括支撑架、料斗、驱动气缸、磁吸组件、检测组件和出料板,所述支撑架上端设有上料滑轨,所述料斗与所述上料滑轨滑动连接,所述驱动气缸固定于所述支撑架,所述驱动气缸的动力输出轴与所述磁吸组件设置于所述料斗,所述出料板设置于所述料斗的出料口处,所述出料板上设有第一出料槽和第二出料槽,所述检测装置设置于所述出料板上端,所述检测装置与所述控制模块连接。

上述方案中,待加工的棒状工件放置于所述料斗,在所述磁吸组件产生磁力,使工件吸附在所述料斗内,需要上料时,所述驱动气缸推动料斗滑动至所述出料板处,所述磁吸组件消磁,工件在重力作用下滚入第一出料槽,随后磁吸组件继续产生磁场,防止其他工件掉落,所述检测装置检测工件长度是否符合标准,若不符合标准,所述磁吸装置继续控制工件落入所述第二出料槽,若两个工件均不合格,所述检测组件将信号传输给控制模块,提示工人换料;工件检测合格后,所述丝杆传送组件将所述工件移动至所述滚轮组件上,通过滚轮组件带动工件自转,再通过所述丝杆传动组件推动所述工件到所述第一加热组件上进行淬火,通过所述冷却组件冷却,工件通过第一加热组件后被移动至所述第二加热组件上进行第二次淬火,再通过所述冷却组件冷却,随后通过所述丝杆传动组件将工件运输至所述下料模块下料,完成加工;本淬火设备自动化水平高,使用方便,整个处理过程中,不需要过多的人工投入,有效地减小操作人员的工作量,提高了操作人员的工作效率。

进一步地,所述磁吸组件包括电磁铁,所述电磁铁固定于所述料斗。

进一步地,所述检测组件包括激光长度检测仪,所述激光长度检测仪与所述控制模块信号连接。

进一步地,所述丝杆传动组件包括驱动电机,电机安装座、传动丝杆、滑块和夹持机械手,所述电机安装座和传动丝杆均固定于所述底架上端,所述电机固定于所述电机安装座,所述电机与所述传动丝杆连接,所述滑块与所述传动丝杆滑动连接,所述夹持机械手固定于所述滑块下端。

进一步地,所述第一加热组件包括高度调节单元、纵向调节单元、横向调节单元、视觉定位单元、电热箱和第一加热圈,所述纵向调节单元设置于所述高度调节单元上端,所述横向调节单元设置于所述纵向调节单元上端,所述电热箱设置于所述横向调节单元,所述第一加热圈与所述电热箱连接,所述视觉定位单元固定于所述电热箱上端,所述高度调节单元、纵向调节单元、横向调节单元和视觉定位单元均与所述控制模块信号连接。

进一步地,所述高度调节单元包括第一液压缸、第二液压缸、第一提升板和第二提升板,所述第一液压缸固定于地面,所述第一液压缸的动力输出轴与所述第一提升板连接,所述第二液压缸固定于所述第一提升板,所述第二液压缸的动力输出轴与所述第二提升板连接。

进一步地,所述纵向调节单元包括纵向滑轨、纵向气缸和纵向固定板,所述纵向滑轨设置于所述第二提升板上端,所述纵向固定板与所述纵向滑轨滑动连接,所述纵向气缸固定于所述第二提升板,所述纵向气缸的动力输出轴与所述纵向固定板连接。

进一步地,所述横向调节单元包括横向滑轨和横向气缸,所述横向滑轨固定于所述纵向固定板,所述电热箱与所述横向滑轨滑动连接,所述横向气缸固定于所述纵向固定板,所述横向气缸的动力输出轴与所述电热箱连接。

进一步地,所述冷却组件包括水冷单元和风冷单元,所述水冷单元包括环形喷水头和与之相连的输水管,所述环形喷水头设于所述底架上,并与所述第一加热圈同轴设置,所述风冷单元包括制冷机,所述制冷机的出风口设置于所述底架。

进一步地,所述加热机模块包括加热机主体和光伏发电单元,所述光伏发电单元设置于室外,所述光伏发电单元与所述加热机主体连接。

附图说明

从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

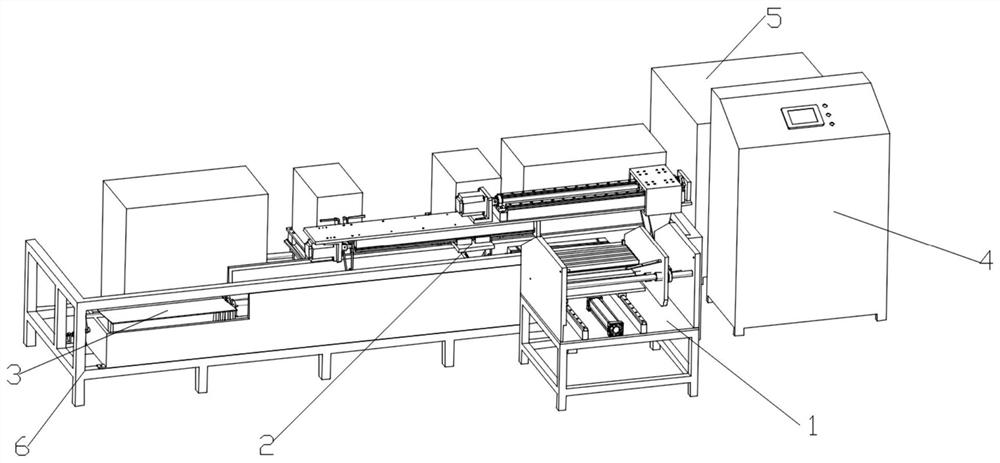

图1是本发明一实施例中的一种自动化淬火设备的结构示意图;

图2是本发明一实施例中的一种自动化淬火设备的局部结构示意图;

图3是本发明一实施例中的一种自动化淬火设备的上料模块的结构示意图;

图4是本发明一实施例中的一种自动化淬火设备的夹持机械手的结构示意图;

图5是本发明一实施例中的一种自动化淬火设备的第一加热组件的结构示意图;

图6是本发明一实施例中的一种自动化淬火设备的水冷单元的结构示意图;

图7是本发明一实施例中的一种自动化淬火设备的下料模块的结构示意图;

图8是本发明一实施例中的一种自动化淬火设备的加热机模块的结构示意图。

附图标记说明:1、上料模块;11、支撑架;12、料斗;13、驱动气缸;14、出料板;15、上料滑轨;16、第一出料槽;17、第二出料槽;18、电磁铁;19、激光长度检测仪;2、淬火模块;21、驱动电机;22、电机安装座;23、传动丝杆;24、滑块;25、夹持机械手;26、第一加热组件;27、第二加热组件;28、电热箱;29、第一加热圈;210、第一液压缸;211、第二液压缸;212、第一提升板;213、第二提升板;214、纵向滑轨;215、纵向气缸;216、纵向固定板;217、横向滑轨;218、横向气缸;219、推动部;220、夹持部;221、滚动电机;222、滚筒;223、喷水头;224、输水管;225、制冷机;226、出风口;227、摄像头;3、下料模块;31、下料气缸;32、下料转轴;33、下料块;4、控制模块;41、控制箱;42、控制屏;5、加热机模块;51、加热机主体;52、光伏发电板;6、底架。

具体实施方式

下面结合附图和实施例对本发明进行进一步说明。

如图1ˉ图3所示,本发明一种自动化淬火设备,所述淬火设备用于加工棒状工件,其特征在于,包括上料模块1、淬火模块2、下料模块3、控制模块4和加热机模块5,所述上料模块1、淬火模块2和下料模块3均与所述控制模块4连接,所述淬火模块2包括底架6、丝杆传送组件、滚轮组件、冷却组件、第一加热组件26和第二加热组件27,所述加热机模块5分别与所述第一加热组件26和第二加热组件27连接,所述所述丝杆传送组件和滚轮组件均设置于所述底架6,所述上料模块1与所述丝杆传送组件的一端连接,所述滚轮组件设置于所述丝杆传送组件下方,所述下料模块3与所述丝杆传送组件的另一端连接,所述冷却组件安装于所述底架6,所述上料模块1包括支撑架11、料斗12、驱动气缸13、磁吸组件、检测组件和出料板14,所述支撑架11上端设有上料滑轨15,所述料斗12与所述上料滑轨15滑动连接,所述驱动气缸13固定于所述支撑架11,所述驱动气缸13的动力输出轴与所述磁吸组件设置于所述料斗12,所述出料板14设置于所述料斗12的出料口处,所述出料板14上设有第一出料槽16和第二出料槽17,所述检测装置设置于所述出料板14上端,所述检测装置与所述控制模块4连接。

上述方案中,待加工的棒状工件放置于所述料斗12,在所述磁吸组件产生磁力,使工件吸附在所述料斗12内,需要上料时,所述驱动气缸13推动料斗12滑动至所述出料板14处,所述磁吸组件消磁,工件在重力作用下滚入第一出料槽16,随后磁吸组件继续产生磁场,防止其他工件掉落,所述检测装置检测工件长度是否符合标准,若不符合标准,所述磁吸装置继续控制工件落入所述第二出料槽17,若两个工件均不合格,所述检测组件将信号传输给控制模块4,提示工人换料;工件检测合格后,所述丝杆传送组件将所述工件移动至所述滚轮组件上,通过滚轮组件带动工件自转,再通过所述丝杆传动组件推动所述工件到所述第一加热组件26上进行淬火,通过所述冷却组件冷却,工件通过第一加热组件26后被移动至所述第二加热组件27上进行第二次淬火,再通过所述冷却组件冷却,随后通过所述丝杆传动组件将工件运输至所述下料模块3下料,完成加工;本淬火设备自动化水平高,使用方便,整个处理过程中,不需要过多的人工投入,有效地减小操作人员的工作量,提高了操作人员的工作效率。

在其中一个实施例中,所述磁吸组件包括电磁铁18,所述电磁铁18固定于所述料斗12。所述电磁铁18产生磁力,使工件吸附在所述料斗12内,当所述电磁铁18消磁时,工件在重力作用下滚入所述第一出料槽16。

在其中一个实施例中,所述检测组件包括激光长度检测仪19,所述激光长度检测仪19与所述控制模块4信号连接。通过所述激光长度检测仪19检测工件的长度,当工件长度不达标时,所述淬火模块2不会对工件进行加工,能有效节省资源,防止资源浪费。

在其中一个实施例中,所述丝杆传动组件包括驱动电机21、电机安装座22、传动丝杆23、滑块24和夹持机械手25,所述电机安装座22和传动丝杆23均固定于所述底架6上端,所述电机固定于所述电机安装座22,所述电机与所述传动丝杆23连接,所述滑块24与所述传动丝杆23滑动连接,所述夹持机械手25固定于所述滑块24下端。所述夹持机械手25用于夹持工件,通过所述驱动电机21驱动所述传动丝杆23带动所述夹持机械手25带动工件穿过所述第一加热组件26。

如图4所示,在其中一个实施例中,所述夹持机械手25包括夹持部220和半圆形的推动部219,所述推动部219设置于所述夹持部220下端,所述夹持部220用于将工件夹持到所述滚轮组件,所述推动部219用于推动工件在滚轮部上移动。

如图5所示,在其中一个实施例中,所述第一加热组件26包括高度调节单元、纵向调节单元、横向调节单元、视觉定位单元、电热箱28和第一加热圈29,所述纵向调节单元设置于所述高度调节单元上端,所述横向调节单元设置于所述纵向调节单元上端,所述电热箱28设置于所述横向调节单元,所述第一加热圈29与所述电热箱28连接,所述高度调节单元、纵向调节单元、横向调节单元和视觉定位单元均与所述控制模块4信号连接。通过所述视觉定位单元确认工件位置,再通过所述控制模块4控制所述高度调节单元、纵向调节单元和横向调节单元对所述第一加热圈29的位置,保障所述夹持机械手25带动工件穿过所述第一加热圈29,完成淬火。

在其中一个实施例中,所述视觉定位单元包括摄像头227,所述摄像头227用于捕捉工件的实际位置。

在其中一个实施例中,所述高度调节单元包括第一液压缸210、第二液压缸211、第一提升板212和第二提升板213,所述第一液压缸210固定于地面,所述第一液压缸210的动力输出轴与所述第一提升板212连接,所述第二液压缸211固定于所述第一提升板212,所述第二液压缸211的动力输出轴与所述第二提升板213连接。通过所述第一液压缸210对所述第一加热圈29的高度进行粗调,再通过所述第二液压缸211对所述第一加热圈29的高度进行精调。

在其中一个实施例中,所述纵向调节单元包括纵向滑轨214、纵向气缸215和纵向固定板216,所述纵向滑轨214设置于所述第二提升板213上端,所述纵向固定板216与所述纵向滑轨214滑动连接,所述纵向气缸215固定于所述第二提升板213,所述纵向气缸215的动力输出轴与所述纵向固定板216连接。通过所述纵向气缸215带动所述纵向固定板216纵向运动。

在其中一个实施例中,所述横向调节单元包括横向滑轨217和横向气缸218,所述横向滑轨217固定于所述纵向固定板216,所述电热箱28与所述横向滑轨217滑动连接,所述横向气缸218固定于所述纵向固定板216,所述横向气缸218的动力输出轴与所述电热箱28连接。筒所述横向气缸218推动所述电热箱28横向移动。

在其中一个实施例中,所述第二加热组件27的结构与上述第一加热组件26的结构相同,所述第二加热组件27上设有第二加热圈。

在其中一个实施例中,所述滚轮组件包括滚动电机221、传动轴和滚筒222,所述滚动电机221与所述底架6固定连接,所述滚筒222设有两组,两组所述滚筒222在所述第二加热圈的相对两侧,所述滚筒222与所述底架6转动连接,所述滚筒222的轴线方向与所述感应加热圈的轴线方向平行设置,所述传动轴的一端与所述滚动电机221的动力输出端连接,所述传动轴的另一端与所述机架转动连接,所述传动轴通过两组齿轮分别与两组滚筒222传动连接;所述滚筒222使工件产生自转,工件自转穿第一加热圈29和第二加热圈,使得棒状工件的各个部位均受热均匀,有效地提高了棒状工件的淬火效果。

如图6所示,在其中一个实施例中,所述冷却组件包括水冷单元和风冷单元,所述水冷单元包括环形喷水头223和与之相连的输水管224,所述环形喷水头223设于所述底架6上,并与所述第一加热圈29同轴设置,所述风冷单元包括制冷机225,所述制冷机225的出风口226设置于所述底架6。可以通过加工工件的实际情况选择风冷或者水冷。

在其中一个实施例中,所述控制模块4包括控制箱41,所述控制箱41上设有控制屏42。所述控制箱41用于对整个淬火设备的运作进行控制。

如图7所示,在其中一个实施例中,所述下料模块3包括下料气缸31、下料转轴32和下料块33,所述下料转轴32固定于所述底架6,所述下料块33与所述下料转轴32转动连接,所述下料气缸31的一端固定于底架6,所述下料气缸31的另一端与所述下料转轴32连接,淬火完成的工件传动到所述下料块33上后,通过所述下料气缸31驱动所述下料转轴32转动,从而带动所述下料块33向下倒出工件,完成下料。

如图8所示,在其中一个实施例中,所述加热机模块5包括加热机主体51和光伏发电单元,所述光伏发电单元设置于室外,所述光伏发电单元与所述加热机主体51连接。通过光伏发电,绿色环保,节省资源。

在其中一个实施例中,所述光伏发电单元包括光伏发电板52。

以上这些实施例应理解为仅用于说明本发明而不用于限制本发明的保护范围。在阅读了本发明的记载的内容之后,技术人员可以对本发明作各种改动或修改,这些等效变化和修饰同样落入本发明权利要求所限定的范围。

- 一种高频淬火自动化设备的固定工件用夹持装置

- 一种自动化淬火设备