一种石墨烯发热膜制备工艺及方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于发热材料技术领域,具体涉及一种石墨烯发热膜制备工艺及方法。

背景技术

自2004年第一次制备得到石墨烯以来,石墨烯优异的物理性能吸引了众多学者的广泛关注。石墨烯具有优良的导电性,电子迁移率高达2×10

石墨烯膜最早用于航空航天等高端领域的加热保温,近年来经过研究发展也可用于日常生活中,作为地暖加热与普通电热毯中的金属丝发热相比,石墨烯产品升温快,功率稳定,使用寿命长,发热更加均匀和安全。已经有关于石墨烯透明导电膜在户外显示屏、车窗防结冰装置、保温窗和其他加热系统的应用报道。与目前常用的碳纤维毡加热元件相比,石墨烯薄膜用于电热元件时,具有适度的电阻率、较好的热稳定性、以及优异的加工成型特性,更加高效节能。石墨烯薄膜常用的制备工艺有手刷、浸渍、喷涂、旋涂等,然而这些制备工艺复杂且发热效率低。

发明内容

本发明的目的在于提供一种石墨烯发热膜制备工艺及方法,该工艺方法生产制备过程简单,制得的石墨烯发热膜具有优异的导热性能和热稳定性,发热效率高,且表面温度均匀。

本发明为实现上述目的所采取的技术方案为:

本发明公开了一种4-(3-羟基氮杂环丁烷-1-基)苯甲酸改性氧化石墨烯在制备发热膜中的用途。采用4-(3-羟基氮杂环丁烷-1-基)苯甲酸改性氧化石墨烯,与高分子聚合物复配制得发热膜,相比于现有技术,其导热性能具有显著的提升,推测可能是4-(3-羟基氮杂环丁烷-1-基)苯甲酸的存在,在石墨烯片层之间形成连接的桥梁,将石墨烯片连接起来,形成导热通道,进而改善膜的导热能力。4-(3-羟基氮杂环丁烷-1-基)苯甲酸改性氧化石墨烯,促使石墨烯在有机物中分散性更好,有效提高发热膜的柔性和强度,改善其力学性能;除此之外,4-(3-羟基氮杂环丁烷-1-基)苯甲酸的存在还有效增强了发热膜的热稳定性。

本发明又公开了4-(3-羟基氮杂环丁烷-1-基)苯甲酸在增强石墨烯发热膜导热性能和力学性能中的用途。

优选地,4-(3-羟基氮杂环丁烷-1-基)苯甲酸的结构式如下所示:

上述的改性氧化石墨烯的制备方法,包括:改性氧化石墨烯由4-(3-羟基氮杂环丁烷-1-基)苯甲酸于氧化石墨烯发生酯化反应制得。

更进一步地,改性氧化石墨烯的制备方法,具体为:

按固液比1.6~2.4mg:1mL氧化石墨烯加入DMF,超声1~2h后的悬浮液;取4-(3-羟基氮杂环丁烷-1-基)苯甲酸溶于DMF得到浓度为1.8~2.4mol/L的溶液,加入DCC和DMAP(DCC、DMAP与4-(3-羟基氮杂环丁烷-1-基)苯甲酸的摩尔比为1.1~1.3:0.1~0.2:1),混合均匀后加入上述悬浮液中,继续超声1~2h后,置于恒温振荡器中于55~60℃条件下反应3~4h,再将其置于旋转蒸发仪中控制温度为75~85℃继续反应1~2h;反应产物多次水洗至中性,然后置于冷冻干燥机中进行干燥处理即得改性氧化石墨烯。

优选地,4-(3-羟基氮杂环丁烷-1-基)苯甲酸与氧化石墨烯的质量比为1.8~2.2:1。

一种石墨烯基浆料,包括:上述改性氧化石墨烯。

优选地,浆料原料组份包括,按重量份计,100~140份二甲苯,42~60份聚酰亚胺,14~20份改性氧化石墨烯,2~4份胺类固化剂。

更优选地,浆料原料组份还包括25~36重量份3-乙基-5-[2-(1-甲基吡咯烷-2-亚基)乙亚基]-2-硫酮恶唑烷-4-酮。3-乙基-5-[2-(1-甲基吡咯烷-2-亚基)乙亚基]-2-硫酮恶唑烷-4-酮的加入,可显著提升发热膜的电热转化效率;且在4-(3-羟基氮杂环丁烷-1-基)苯甲酸改性氧化石墨烯的存在下,进一步提升了发热膜力学性能,增强膜表面发热温度均匀性。

一种石墨烯发热膜的制备工艺,包括如下工序:

工序1:基底材料预处理,增加其表面的粗糙度;

工序2:按重量份取聚酰亚胺、上述改性氧化石墨烯、二甲苯、胺类固化剂混合均匀得到浆料;

工序3:将工序2中得到的浆料涂覆在预处理后的基底材料上,真空干燥10~15h后得到石墨烯发热膜。

优选地,工序1中基底材料为酚醛塑料。

优选地,工序3中浆料的涂覆厚度为0.08~0.15mm。本发明提供的制备方法无需对原料进行复杂的处理,生产制备过程简单,易于操作,同时产品更加均匀,稳定性好。而且可以根据实际需要来设定产品的尺寸。制得的石墨烯发热膜可应用于电加热领域,发热快,且表面温度均匀。

相比于现有技术,本发明具有如下有益效果:

采用4-(3-羟基氮杂环丁烷-1-基)苯甲酸改性氧化石墨烯,与高分子聚合物复配制得发热膜,相比于现有技术,其导热性能具有显著的提升。4-(3-羟基氮杂环丁烷-1-基)苯甲酸改性氧化石墨烯,促使石墨烯在有机物中分散性更好,有效提高发热膜的力学性能;除此之外,4-(3-羟基氮杂环丁烷-1-基)苯甲酸的存在还有效增强了发热膜的热稳定性。3-乙基-5-[2-(1-甲基吡咯烷-2-亚基)乙亚基]-2-硫酮恶唑烷-4-酮的加入,可显著提升发热膜的电热转化效率;且在4-(3-羟基氮杂环丁烷-1-基)苯甲酸改性氧化石墨烯的存在下,进一步提升了发热膜力学性能,增强膜表面发热温度均匀性。本发明提供的制备方法无需对原料进行复杂的处理,生产制备过程简单,易于操作,同时产品更加均匀,稳定性好。本发明制得的石墨烯发热膜可应用于电加热领域,发热快,且表面温度均匀。

因此,本发明提供了一种石墨烯发热膜制备工艺及方法,该工艺方法生产制备过程简单,制得的石墨烯发热膜具有优异的导热性能和热稳定性,发热效率高,且表面温度均匀。

附图说明

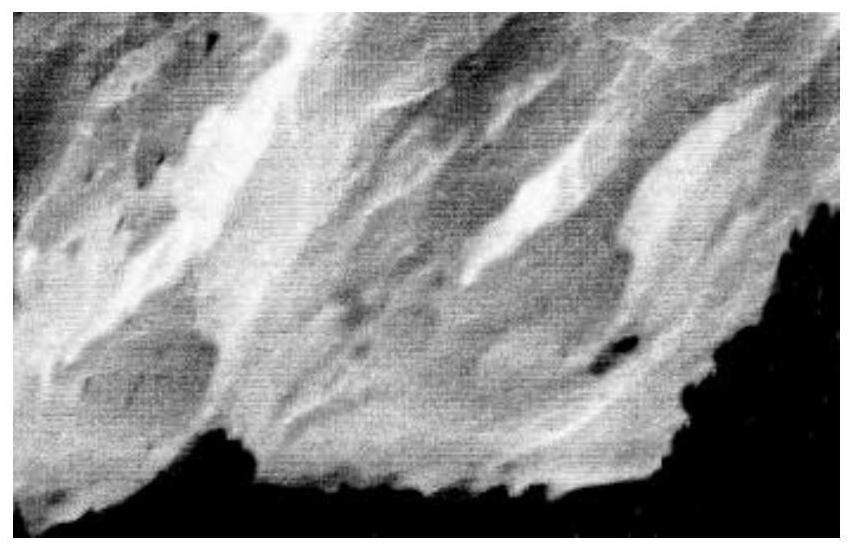

图1为本发明试验例1中氧化石墨烯的SEM测试结果;

图2为本发明实施例1制得改性氧化石墨烯的SEM测试结果;

图3为本发明试验例1中TGA测试结果。

具体实施方式

以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

本发明实施例所用氧化石墨烯购自浙江亚美纳米科技有限公司,纯度99.9%;所用胺类固化剂为JH-5515,购自杭州五会港粘剂有限公司。

实施例1:

改性氧化石墨烯的制备:

称取氧化石墨烯与DMF(两者固液比为2.1mg:1mL)依次倒入旋蒸瓶中,密封后超声处理1.5h以获得悬浮液;取4-(3-羟基氮杂环丁烷-1-基)苯甲酸(与氧化石墨烯的质量比为1.96:1)溶于DMF得到浓度为2.2mol/L的溶液,加入DCC和DMAP(DCC、DMAP与4-(3-羟基氮杂环丁烷-1-基)苯甲酸的摩尔比为1.2:0.15:1),混合均匀后加入上述悬浮液中,并继续在密封条件下超声1.5h使其分散均匀;随后将反应体系置于恒温振荡器中于60℃条件下反应3.5h,再将其置于旋转蒸发仪中控制温度为85℃继续反应2h;反应结束后将反应产物多次水洗至中性,然后置于冷冻干燥机中进行干燥处理即得改性氧化石墨烯。

一种石墨烯基浆料,原料组份包括,按重量份计,112份二甲苯,51份聚酰亚胺,16份改性氧化石墨烯,2份胺类固化剂。

一种石墨烯发热膜的制备工艺,包括如下工序:

工序1:基底材料预处理,增加其表面的粗糙度;

工序2:按重量份取聚酰亚胺、改性氧化石墨烯、二甲苯、胺类固化剂混合均匀得到浆料;

工序3:将工序2中得到的浆料涂覆在预处理后的基底材料上,厚度为0.126mm,然后真空干燥14h后得到石墨烯发热膜。

实施例2:

改性氧化石墨烯的制备与实施例1的不同之处在于:4-(3-羟基氮杂环丁烷-1-基)苯甲酸与氧化石墨烯的质量比为1.85:1。

一种石墨烯基浆料,原料组份包括,按重量份计,108份二甲苯,48份聚酰亚胺,15份改性氧化石墨烯,2份胺类固化剂。

一种石墨烯发热膜的制备过程与实施例1相同。

实施例3:

改性氧化石墨烯的制备与实施例1的不同之处在于:4-(3-羟基氮杂环丁烷-1-基)苯甲酸与氧化石墨烯的质量比为2.11:1。

一种石墨烯基浆料,原料组份包括,按重量份计,124份二甲苯,57份聚酰亚胺,18份改性氧化石墨烯,3份胺类固化剂。

一种石墨烯发热膜的制备过程与实施例1相同。

实施例4:

改性氧化石墨烯的制备与实施例1的不同之处在于:4-(3-羟基氮杂环丁烷-1-基)苯甲酸与氧化石墨烯的质量比为2.08:1。

一种石墨烯基浆料,原料组份包括,按重量份计,138份二甲苯,58份聚酰亚胺,19份改性氧化石墨烯,4份胺类固化剂。

一种石墨烯发热膜的制备过程与实施例1相同。

实施例5:

改性氧化石墨烯的制备与实施例1相同。

一种石墨烯基浆料,原料组份包括,按重量份计,112份二甲苯,51份聚酰亚胺,28份3-乙基-5-[2-(1-甲基吡咯烷-2-亚基)乙亚基]-2-硫酮恶唑烷-4-酮,16份改性氧化石墨烯,2胺类固化剂。

一种石墨烯发热膜的制备过程与实施例1相同。

实施例6:

改性氧化石墨烯的制备与实施例5相同。

一种石墨烯基浆料与实施例5的不同之处在于:采用氧化石墨烯代替改性氧化石墨烯。

一种石墨烯发热膜的制备过程与实施例5相同。

对比例1:

一种石墨烯基浆料与实施例1的不同之处在于:采用氧化石墨烯代替改性氧化石墨烯。

一种石墨烯发热膜的制备过程与实施例1相同。

试验例1:

1、扫描电镜测试(SEM)

采用天美(中国)科学仪器公司提供生产的冷场发射扫描电镜(型号为:日立SU8200)对样品表面进行表征测试。测试条件:测试电压为5kV,放大倍数:40.0k。

对氧化石墨烯和实施例1制得的改性氧化石墨烯后进行上述测试,结果如图1和图2所示。从图中可以看出,改性氧化石墨烯保留有氧化石墨烯类似清晰规整的二维平面结构,且改性后的氧化石墨烯表面褶皱更多,较为粗糙,更有利于与高分子聚合物结合,增强其分散性。

2、TGA测试

采用热重分析仪(TGA,NETZSCH,美国)对样品的热稳定性进行测试,氮气作为保护气,升温速率10K/min,其升温范围:35~800℃。

对氧化石墨烯和实施例1制得的改性氧化石墨烯进行上述测试,结果如图3所示。从图中分析可知,氧化石墨烯失重过程在TGA曲线中分为三个阶段,第一阶段减重温度在100℃左右,失重率达13.1%;第二阶段减重温度在200~280℃,失重率为48.7%;第三阶段减重温度出现在300℃之后,最终失重率为65.8%。而实施例1制得改性氧化石墨烯失重过程三个阶段,减重温度均有上升,且失重率均低于对比例1。以上结果表明4-(3-羟基氮杂环丁烷-1-基)苯甲酸的存在可以提高氧化石墨烯的热稳定性能。

3、分散性表征

分散性测试通过将氧化石墨烯及其改性后的氧化石墨烯分别加入到有机溶剂(DMF)中分散,并超声处理1h。静置一段时间,观察分散性,以出现沉淀时间为评判标准。观察发现,氧化石墨烯在有机溶剂中的分散性不好,3d后会完全沉降;而采用4-(3-羟基氮杂环丁烷-1-基)苯甲酸改性的氧化石墨烯(实施例1~4制得的改性氧化石墨烯),静置一周以上的时间依然呈现较好的分散现象。该结果表明对氧化石墨烯进行改性,可有效提升其在有机物质的分散性。

试验例2:

发热膜性能表征

1、热扩散系数的测量

采用激光导热仪LFA 447,由德国耐驰公司提供。实验的具体参数及要求如下:样品尺寸:直径为25.4mm的标准圆,膜的厚度控制在0.01mm~2mm内,测试温度为25℃。

样品在某温度T的热扩散系数由公式α=0.1388*d

对对比例1、实施例1~6制得的发热膜后进行上述测试,结果如表1所示:

表1热扩散系数测试结果

从表1中可以看出,实施例1制得发热膜的热扩散系数明显高于对比例1,表明4-(3-羟基氮杂环丁烷-1-基)苯甲酸改性氧化石墨烯制得石墨烯发热膜,可有效提高发热膜的导热性能。实施例5的效果稍好于实施例1,实施例6的效果好于对比例1,表明3-乙基-5-[2-(1-甲基吡咯烷-2-亚基)乙亚基]-2-硫酮恶唑烷-4-酮的存在,对膜导热性能的提升具有积极作用。

2、力学性能测试

采用万能电子试验机,型号为:Instron 5565,由美国Instron公司生产。实验过程参考国家标准JB/T 9141.2-2013对膜样品的抗拉强度进行测试。实验相关参数及要求如下:测量速度为0.1mm/min;有效实验宽度为400mm;当最大负荷超过10%时,设备会自动启动自我保护机制,最终测试误差控制在5%以内。拉伸强度采用下列式子计算:

σ

其中,σ

对对比例1、实施例1~6制得的发热膜后进行上述测试,结果如表2所示:

表2力学性能测试结果

从表2中可以看出,实施例1制得发热膜的拉伸强度明显高于对比例1,表明4-(3-羟基氮杂环丁烷-1-基)苯甲酸改性氧化石墨烯制得石墨烯发热膜,可有效提高发热膜的力学性能。实施例5的效果好于实施例1,实施例6的效果好于对比例1,表明3-乙基-5-[2-(1-甲基吡咯烷-2-亚基)乙亚基]-2-硫酮恶唑烷-4-酮的存在,对膜力学性能具有积极的影响;且在4-(3-羟基氮杂环丁烷-1-基)苯甲酸改性氧化石墨烯的存在下,3-乙基-5-[2-(1-甲基吡咯烷-2-亚基)乙亚基]-2-硫酮恶唑烷-4-酮的加入与其复配使用,对发热膜力学性能的提升具有更加的效果。

3、电热转化性能测试

参照GB/T7287-2008、JG/T286-2010的测试方法测定试样的发热数据,试样尺寸为25mm×25mm。样品施加的电压为4V,施加时间10min。

对对比例1、实施例1~6制得的蒸汽渗透膜后进行上述测试,结果如表3所示:

表3试样表面温度

从表3中可以看出,实施例1制发热膜施加电压后,表面温度明显高于对比例1,实施例5的效果与明显好于实施例1,且实施例6的效果好于对比例1,表明3-乙基-5-[2-(1-甲基吡咯烷-2-亚基)乙亚基]-2-硫酮恶唑烷-4-酮的加入,可显著提升发热膜的电热转化效率。

4、发热均匀性测试

将对比例1、实施例1、实施例5、实施例6制得的发热膜按相同功率密度(单位面积上的功率,通电电压为4V)通电加热稳定后,分别随机测试4个点的通电温度,测试结果如表4所示:

表4试样表面温度

从表4中可以看出,实施例1制得发热膜的最大温度差约为5℃,即通电温度不均匀度为6℃左右,与对比例1的无显著差异,而实施例5制得发热膜的最大温度差约为2℃,即通电温度不均匀度为2℃左右,明显好于实施例1,实施例6的效果与对比例1相当,表明在4-(3-羟基氮杂环丁烷-1-基)苯甲酸改性氧化石墨烯的存在下,3-乙基-5-[2-(1-甲基吡咯烷-2-亚基)乙亚基]-2-硫酮恶唑烷-4-酮的加入与其复配使用,可发热膜发热均匀性具有显著的增强作用,发热效果更加均匀。

上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种石墨烯发热膜制备工艺及方法

- 一种石墨烯发热混合料、发热元件、发热管及制备工艺