螺旋抗磨接箍的加工系统、加工方法及螺旋抗磨接箍

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及采油井用抽油杆技术领域,具体而言,涉及一种螺旋抗磨接箍的加工系统、加工方法及螺旋抗磨接箍。

背景技术

目前,抽油杆防磨接箍是防抽油井偏磨井下工具,适用于偏磨的抽油机井,尤其适用于抽油杆中和点以上偏磨的抽油机井和定向斜井。抽油杆在油管内上下活动,由于抽油杆的弹性变形,杆和油管壁容易产生摩擦,抽油杆容易断脱,抽油杆防磨接箍具有柔韧性强,它与油管内壁接触,可以减少杆与管的摩擦,增强抽油机的采油寿命。

然而,现有的抽油杆防磨接箍在生产制造时,无法有效地进行自动化的智能生产控制,从而导致防磨接箍在制造时生产效率较低,造成生产成本较高。

发明内容

鉴于此,本发明提出了一种螺旋抗磨接箍的加工系统、加工方法及螺旋抗磨接箍,旨在解决抽油杆防磨接箍在进行智能自动化的生产时,如何提高其智能自动化的控制效率及其生产效率的问题。

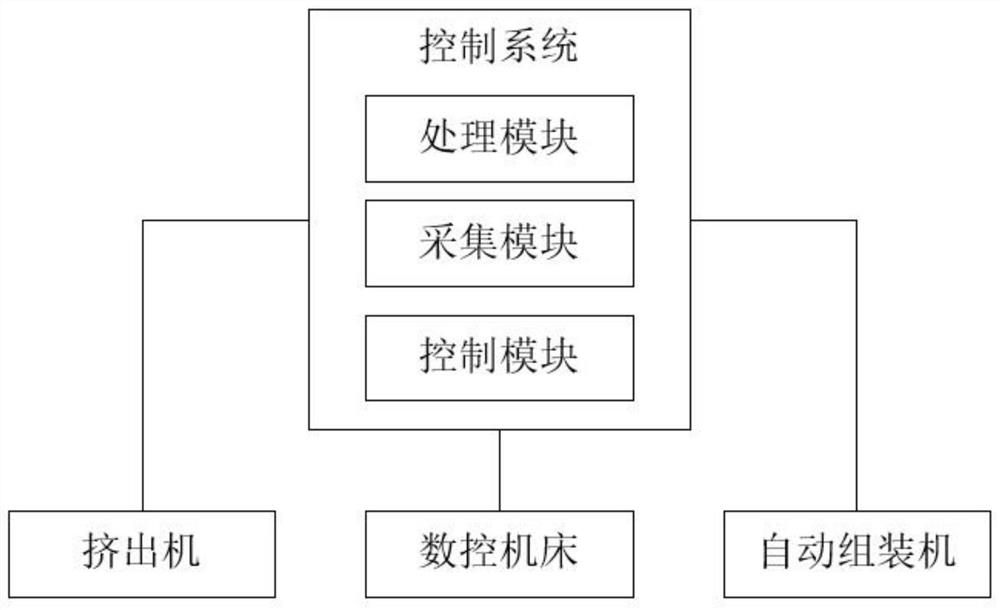

一个方面,本发明提出了一种螺旋抗磨接箍的加工系统,包括控制系统、挤压机、数控机床和自动组装机,所述控制系统分别与所述挤压机、数控机床和自动组装机连接,所述控制系统用于对所述挤压机、数控机床和自动组装机进行管理和控制;所述挤压机用于加工抗磨套;所述数控机床用于通过机加工的方式加工上连接杆、减磨套和下连接杆;所述自动组装机用于对加工完成的抗磨套、上连接杆、减磨套和下连接杆进行组装,以最终组装成螺旋抗磨接箍;其中,

所述控制系统包括处理模块、控制模块和采集模块,所述采集模块用于采集所述挤压机、数控机床和自动组装机的工作状态数据,并将采集的工作状态数据传输至所述处理模块;

所述处理模块用于根据待挤压成型的抗磨套的特征参数设定所述挤压机、数控机床和自动组装机的工作状态指令;

所述控制模块根据处理模块设定的工作状态指令对所述挤压机、数控机床和自动组装机的工作状态进行控制;其中,

所述处理模块用于在所述采集模块采集到所述挤压机的注料速度和挤压速度后,根据所述待挤压成型的抗磨套的长度设定所述挤压机的挤压速度,并在设定挤压速度后,根据设定的挤压速度确定所述挤压机的注料速度,并根据确定的挤压速度和注料速度生成所述挤压机状态控制指令。

进一步地,所述处理模块内设定有预设标准抗磨套长度L0,所述处理模块还用于获取待挤压成型的抗磨套的长度ΔL,并根据预设标准抗磨套长度L0和待挤压成型的抗磨套的长度ΔL之间的差值与各预设抗磨套长度差值之间的关系,选定预设的挤压速度作为挤压机的挤压速度。

进一步地,所述处理模块还用于在设定挤压机的挤压速度后,根据其内部设定的挤压机的预设标准挤压速度ΔV与第i预设挤压速度Vi之间的差值设定挤压机的注料速度。

进一步地,所述处理模块还用于在获取待挤压成型的抗磨套的外径ΔC1和待挤压成型的抗磨套的内径ΔC2后,根据所述待挤压成型的抗磨套的长度ΔL和待挤压成型的抗磨套的外径ΔC1之间的比值选定挤压速度修正系数,以对所述挤压机的挤压速度进行修正。

进一步地,所述处理模块还用于根据所述待挤压成型的抗磨套的外径ΔC1和待挤压成型的抗磨套的内径ΔC2之间的比值设定注料速度修正系数,以对所述挤压机的注料速度进行修正。

进一步地,所述处理模块还用于在通过所述数控机床对挤出后的抗磨套进行螺旋凹槽的切削时,根据所述抗磨套的长度设定螺旋凹槽的开设数量。

进一步地,所述处理模块还用于根据所述待挤压成型的抗磨套的外径ΔC1和待挤压成型的抗磨套的内径ΔC2之间的比值设定所述螺旋凹槽的开设深度。

进一步地,所述处理模块还用于根据所述待挤压成型的抗磨套的长度设定所述挤压机内部的加热单元的加热温度。

进一步地,所述处理模块还用于根据所述挤压机的注料速度设定预加热器的预加热温度。

本发明的有益效果在于,上述螺旋抗磨接箍的加工系统设置有控制系统、挤压机、数控机床和自动组装机,通过设置的控制系统以进行自动化的智能生产控制,能够极大地提高生产效率,节省成本。

进一步地,通过根据预设标准抗磨套长度L0和取待挤压成型的抗磨套的长度ΔL之间的差值与各预设抗磨套长度差值之间的关系,选定设定挤压机的挤压速度,能够有效地提高挤压机挤压速度的设定准确性。

进一步地,通过根据处理模块内部设定的挤压机的预设标准挤压速度ΔV与第i预设挤压速度Vi之间的差值设定挤压机的注料速度,能够有效地提高挤压机的注料效率,以提高产品最终的成型效果。

进一步地,通过根据待挤压成型的抗磨套的长度ΔL和待挤压成型的抗磨套的外径ΔC1之间的比值与各预设长度与外径的比值之间的关系,选定挤压速度修正系数以对挤压机的挤压速度进行修正,通过对挤压机的挤压速度进行修正,能够有效地对挤压机的挤压速度进行控制及调整,同时,通过根据抗磨套的长度和外径比进行修正系数的选取,以对挤压机的挤压速度进行修正,能够根据抗磨套的尺寸调整挤压速度,从而能够有效地保证抗磨套的成型效果。

进一步地,通过根据待挤压成型的抗磨套的外径ΔC1和待挤压成型的抗磨套的内径ΔC2之间的比值对挤压机的注料速度进行修正,从而通过参照抗磨套内径和外径的尺寸特征对抗磨套挤压时的注料进行修正与调整,能够有效地提高挤压机的注料准确性,从而能够有效地保证抗磨套的成型后的结构完整性及结构强度。

进一步地,通过根据抗磨套的长度设定螺旋凹槽的开设数量,能够根据抗磨套的长短相对应的调整螺旋凹槽的开设数量,从而能够抗磨套较短时减少螺旋凹槽的开设数量,在抗磨套较长时增加螺旋凹槽的开设数量,从而能够有效地控制螺旋凹槽的开设数量,并且,通过根据抗磨套的长度变化调整螺旋凹槽的开设数量,不仅能够有效地保证抗磨套的结构强度,还能够有效地提高抗磨套在安装后的油管的过油量,有效地保证了油管的能够稳定地运行。

进一步地,通过根据抗磨套的内外径比选定螺旋凹槽的开设深度,能够根据抗磨套的内外径变化及时的调整螺旋凹槽的开设深度,以防之螺旋凹槽的开设深度过大或者过小,能够有效地防止螺旋凹槽失效,极大地提高了螺旋凹槽的开设效果,在保证了抗磨套的结构强度的同时,还能够使得螺旋凹槽最大限度的使油液通过。

进一步地,通过根据待挤压成型的抗磨套的长度设定挤压机内部的加热单元的加热温度,能够使得加热单元的工作温度实时的根据待挤压成型的抗磨套的长度变化而进行调整,从而能够有效地提高加热单元的温度控制效率,同时,还能够有效地根据待挤压成型的抗磨套的长度进行温度调整,从而在待挤压成型的抗磨套的长度较短时以最少的能耗完成挤出作业,从而能够有效地节约能源,降低制造成本。

进一步地,通过根据挤压机的注料速度设定预加热器的预加热温度,以对注料筒内的材料进行预加热,能够有效地提高挤出机的温度控制效果,进而提高加工速度;同时,通过对注料筒内的材料进行预加热,能够有效地的减少材料在挤出机内部的加热时间,进而减少了整体的材料加热时间,极大地提高加工效率。

另一方面,本发明还提出了一种螺旋抗磨接箍的加工方法,所述加工方法采用上述螺旋抗磨接箍的加工系统进行实施,包括以下步骤:

步骤a:采集挤压机、数控机床和自动组装机的工作状态数据,并将采集的工作状态数据传输至处理模块进行处理;

步骤b:根据待挤压成型的抗磨套的特征参数设定所述挤压机、数控机床和自动组装机的工作状态指令;

步骤c:根据处理模块设定的工作状态指令对所述挤压机、数控机床和自动组装机的工作状态进行控制,以进行螺旋抗磨接箍的加工;

在所述步骤b中,在采集模块采集到所述挤压机的注料速度和挤压速度后,根据所述待挤压成型的抗磨套的长度设定所述挤压机的挤压速度,并在设定挤压速度后,根据设定的挤压速度确定所述挤压机的注料速度,并根据确定的挤压速度和注料速度生成所述挤压机状态控制指令。

另一方面,本发明还提出了一种螺旋抗磨接箍,所述螺旋抗磨接箍采用上述螺旋抗磨接箍的加工系统加工制成,包括:抗磨套、上连接杆、减磨套和下连接杆,减磨套的内侧壁开设有内螺纹,上连接杆和下连接杆同时与减磨套螺纹连接,且上连接杆、下连接杆和减磨套同轴设置;抗磨套套设在减磨套的外侧,抗磨套的内侧壁与减磨套的外侧壁接触,抗磨套以减磨套为转轴进行转动,且抗磨套卡设在上连接杆和下连接杆上。

可以理解的是,上述螺旋抗磨接箍的加工系统、加工方法及螺旋抗磨接箍具有相同的有益效果,在此不再赘述。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

图1为本发明实施例提供的螺旋抗磨接箍的加工系统的功能框图;

图2为本发明实施例提供的挤出机的结构示意图;

图3为本发明实施例提供的螺旋抗磨接箍的加工方法的流程图;

图4为本发明实施例提供的螺旋抗磨接箍的结构示意图。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

参阅图1所示,本实施例提供了一种螺旋抗磨接箍的加工系统,包括控制系统、挤压机、数控机床和自动组装机,控制系统分别与挤压机、数控机床和自动组装机连接,通过控制系统对挤压机、数控机床和自动组装机进行管理和控制。挤压机用于加工抗磨套,即,挤压机通过挤压成型的方式制成抗磨套;数控机床用于通过机加工的方式加工上连接杆、减磨套和下连接杆;自动组装机用于对加工完成的抗磨套、上连接杆、减磨套和下连接杆进行组装,以最终组装成螺旋抗磨接箍。

具体而言,控制系统与挤压机、数控机床和自动组装机通过数据线连通,以通过控制系统采集挤压机、数控机床和自动组装机的运行数据,并通过控制系统对挤压机、数控机床和自动组装机工作状态进行控制和管理。

具体而言,挤压机和数控机床分别通过输送带与自动组装机,以将制成的抗磨套、上连接杆、减磨套和下连接杆分别输送至自动组装机进行最终的产品组装。

具体而言,抗磨套由玻璃纤维增强复合材料制成,即,将玻璃纤维增强复合材料通过挤压成型的方式通过挤压机制成上述抗磨套。玻璃纤维增强复合材料优选为玻璃纤维增强复合塑料。

具体而言,上连接杆、减磨套和下连接杆优选为金属材料,通过数控机床以机加工的方式加工而成。

具体而言,减磨套分别与上连接杆和下连接杆以螺纹连接的方式连接在一起,即,减磨套为一金属圆环结构,其内部开设有内螺纹,上连接杆和下连接杆为圆柱结构,两者的端部开设有外螺纹,上连接杆和下连接杆的端部同时与减磨套螺纹连接,从而使得上连接杆和下连接杆连接为一体。

具体而言,抗磨套套设在上连接杆和下连接杆的连接处,且抗磨套将减磨套套设其中,且抗磨套的内侧壁与减磨套的外侧壁接触,且抗磨套以减磨套为转轴进行转动。通过设置减磨套能够有效地防止抗磨套在转动时磨损上连接杆和下连接杆,提高上连接杆和下连接杆的使用寿命。

参阅图2所示,具体而言,挤压机10包括注料筒101和机体100,注料筒101设置在机体100的上侧,其用于向机体100连续加注玻璃纤维增强复合材料,机体100内设置有驱动机构106、螺旋杆和加热单元103,当注料筒101内的材料加注到机体100的料筒104内后,驱动机构106驱动螺旋杆转动,螺旋杆将材料输送至机头105的模具内以进行挤出作业,同时通过机体100内的加热单元103对料筒内的材料进行加热。

具体而言,注料筒101内设置有预加热器102,预加热器102用于对注料筒101内的玻璃纤维增强复合材料进行预加热,从而使得注料筒101向料筒内输送经过预加热的玻璃纤维增强复合材料,以提高挤压机10的加热效率,进而能够有效地提高挤出效率。预加热器102与控制系统连接,通过控制系统对预加热器102进行控制。

继续参阅图1所示,具体而言,控制系统包括处理模块、控制模块和采集模块,采集模块用于采集挤压机、数控机床和自动组装机的工作状态数据,并将采集的工作状态数据传输至处理模块;处理模块用于根据待挤压成型的抗磨套的特征参数设定挤压机、数控机床和自动组装机的工作状态指令;控制模块根据处理模块设定的工作状态指令对挤压机、数控机床和自动组装机的工作状态进行控制。

具体而言,待挤压成型的抗磨套为一圆环结构。

具体而言,采集模块用于采集挤压机的注料速度和挤压速度,以及挤压机工作时的工作温度;处理模块用于根据待挤压成型的抗磨套的长度设定挤压机的挤压速度,并在设定挤压速度后,根据设定的挤压速度确定挤压机的注料速度,处理模块根据确定的挤压速度和注料速度生成挤压机状态控制指令;控制模块用于接收处理模块输出的挤压机状态控制指令,并根据挤压机状态控制指令对挤压机的挤压速度和注料速度进行控制。

具体而言,采集模块能够实时的采集挤压机的注料速度和挤压速度,同时,采集模块还能够采集到挤压机的初始注料速度和挤压速度,以及挤压机上一次工作时的注料速度和挤压速度,以便于后续处理模块进行控制指令的设定。

具体而言,处理模块内设定有预设标准抗磨套长度L0、预设抗磨套长度差值矩阵L和预设挤压速度矩阵V,对于预设长度差值矩阵L,设定L(L1,L2,L3,L4),其中,L1为第一预设抗磨套长度差值,L2为第二预设抗磨套长度差值,L3为第三预设抗磨套长度差值,L4为第四预设抗磨套长度差值,且L1<L2<L3<L4;对于预设挤压速度矩阵V,设定V(V1,V2,V3,V4),其中,V1为第一预设挤压速度,V2为第二预设挤压速度,V3为第三预设挤压速度,V4为第四预设挤压速度,且V1<V2<V3<V4。

具体而言,处理模块还用于获取待挤压成型的抗磨套的长度ΔL,并根据预设标准抗磨套长度L0和待挤压成型的抗磨套的长度ΔL之间的差值与各预设抗磨套长度差值之间的关系,选定相应的预设挤压速度作为挤压机的挤压速度:

当∣L0-ΔL∣<L1时,设定第一预设挤压速度V1作为挤压机的挤压速度;

当L1≤∣L0-ΔL∣<L2时,设定第二预设挤压速度V2作为挤压机的挤压速度;

当L2≤∣L0-ΔL∣<L3时,设定第三预设挤压速度V3作为挤压机的挤压速度;

当L3≤∣L0-ΔL∣<L4时,设定第四预设挤压速度V4作为挤压机的挤压速度。

具体而言,当处理模块设定第i预设挤压速度Vi作为挤压机的挤压速度后,i=1,2,3,4,控制模块根据处理模块将挤压机的挤压速度设定为第i预设挤压速度Vi的控制指令,将挤压机的挤压速度设定为第i预设挤压速度Vi,且挤压机的驱动机构响应该指令,将挤压速度设定为该第i预设挤压速度Vi。

可以看出,通过根据预设标准抗磨套长度L0和取待挤压成型的抗磨套的长度ΔL之间的差值与各预设抗磨套长度差值之间的关系,选定设定挤压机的挤压速度,能够有效的提高挤压机挤压速度的设定准确性。

具体而言,当处理模块将第i预设挤压速度Vi设定为挤压机的挤压速度后,处理模块还用于根据其内部设定的挤压机的预设标准挤压速度ΔV与第i预设挤压速度Vi之间的差值设定挤压机的注料速度。

具体而言,处理模块内还设定有预设挤压速度差值矩阵V0和预设注料速度矩阵S,对于预设挤压速度差值矩阵V0,设定V0(V01,V02,V03,V04),其中,V01为第一预设挤压速度差值,V02为第二预设挤压速度差值,V03为第三预设挤压速度差值,V04为第四预设挤压速度差值,且V01<V02<V03<V04;对于预设注料速度矩阵S,设定S(S1,S2,S3,S4),其中,S1为第一预设注料速度,S2为第二预设注料速度,S3为第三预设注料速度,S4为第四预设注料速度,且S1<S2<S3<S4;

处理模块用于根据ΔV和Vi之间的差值与各预设挤压速度差值之间的关系设定挤压机的注料速度:

当∣ΔV-Vi∣<V01时,设定第一预设注料速度S1为挤压机的注料速度;

当V01≤∣ΔV-Vi∣<V02时,设定第二预设注料速度S2为挤压机的注料速度;

当V02≤∣ΔV-Vi∣<V03时,设定第三预设注料速度S3为挤压机的注料速度;

当V03≤∣ΔV-Vi∣<V04时,设定第四预设注料速度S4为挤压机的注料速度。

具体而言,当处理模块设定第i预设注料速度Si作为挤压机的注料速度后,i=1,2,3,4,控制模块根据处理模块将第i预设注料速度Si设定为挤压机的注料速度的控制指令,将挤压机的注料速度设定为第i预设注料速度Si,且挤压机的注料筒响应该指令,将注料速度设定为该第i预设注料速度Si。

可以看出,通过根据处理模块内部设定的挤压机的预设标准挤压速度ΔV与第i预设挤压速度Vi之间的差值设定挤压机的注料速度,能够有效地提高挤压机的注料效率,以提高产品最终的成型效果。

具体而言,处理模块还用于获取待挤压成型的抗磨套的外径ΔC1和待挤压成型的抗磨套的内径ΔC2。

具体而言,处理模块还用于根据待挤压成型的抗磨套的长度ΔL和待挤压成型的抗磨套的外径ΔC1之间的比值对挤压机的挤压速度进行修正。

具体而言,处理模块内设定有预设挤压速度修正系数矩阵a和预设长度与外径的比值矩阵b,对于预设挤压速度修正系数矩阵a,设定a(a1,a2,a3,a4),其中,a1为第一预设挤压速度修正系数,a2为第二预设挤压速度修正系数,a3为第三预设挤压速度修正系数,a4为第四预设挤压速度修正系数,且1<a1<a2<a3<a4<1.5;对于预设长度与外径的比值矩阵b,设定b(b1,b2,b3,b4),其中,b1为第一预设长度与外径的比值,b2为第二预设长度与外径的比值,b3为第三预设长度与外径的比值,b4为第四预设长度与外径的比值,且b1<b2<b3<b4。

具体而言,处理模块用于根据待挤压成型的抗磨套的长度ΔL和待挤压成型的抗磨套的外径ΔC1之间的比值与各预设长度与外径的比值之间的关系,选定挤压速度修正系数以对挤压机的挤压速度进行修正;即,处理模块根据ΔL和ΔC1之间的比值与处理模块内预设的各预设长度与外径的比值之间关系,选定预设挤压速度修正系数矩阵a中的预设挤压速度修正系数,以对第i预设挤压速度Vi进行修正;其中,

当ΔL/ΔC1<b1时,选定第一预设挤压速度修正系数a1对挤压机的第i预设挤压速度Vi进行修正,修正后的挤压机的挤压速度为Vi*a1;

当b1≤ΔL/ΔC1<b2时,选定第二预设挤压速度修正系数a2对挤压机的第i预设挤压速度Vi进行修正,修正后的挤压机的挤压速度为Vi*a2;

当b2≤ΔL/ΔC1<b3时,选定第三预设挤压速度修正系数a3对挤压机的第i预设挤压速度Vi进行修正,修正后的挤压机的挤压速度为Vi*a3;

当b3≤ΔL/ΔC1<b4时,选定第四预设挤压速度修正系数a4对挤压机的第i预设挤压速度Vi进行修正,修正后的挤压机的挤压速度为Vi*a4。

具体而言,在对挤压机的挤压速度进行修正后,则将挤压机的挤压速度调整为Vi*ai,i=1,2,3,4,从而使得挤压机的挤压速度按照Vi*ai进行抗磨套挤压工作。

可以看出,通过根据待挤压成型的抗磨套的长度ΔL和待挤压成型的抗磨套的外径ΔC1之间的比值与各预设长度与外径的比值之间的关系,选定挤压速度修正系数以对挤压机的挤压速度进行修正,通过对挤压机的挤压速度进行修正,能够有效地对挤压机的挤压速度进行控制及调整,同时,通过根据抗磨套的长度和外径比进行修正系数的选取,以对挤压机的挤压速度进行修正,能够根据抗磨套的尺寸调整挤压速度,从而能够有效地保证抗磨套的成型效果。

具体而言,处理模块还用于根据待挤压成型的抗磨套的外径ΔC1和待挤压成型的抗磨套的内径ΔC2之间的比值对挤压机的注料速度进行修正。

具体而言,处理模块内设定有预设外径和内径比值矩阵d和预设注料速度修正系数矩阵f,对于预设抗磨套外径和内径比值矩阵d,设定d(d1,d2,d3,d4),其中,d1为第一预设外径和内径比值,d2为第二预设外径和内径比值,d3为第三预设外径和内径比值,d4为第四预设外径和内径比值,且d1<d2<d3<d4;对于预设注料速度修正系数矩阵f,设定f(f1,f2,f3,f4),其中,f1为第一预设注料速度修正系数,f2为第二预设注料速度修正系数,f3为第三预设注料速度修正系数,f4为第四预设注料速度修正系数,且1<f1<f2<f3<f4<1.2;

处理模块用于根据ΔC1和ΔC2的比值与各预设外径和内径比值之间的关系确定挤压机的注料速度修正系数,以对挤压机的注料速度进行修正:

当ΔC1/ΔC2<d1时,选定第一预设注料速度修正系数f1对挤压机的第i预设注料速度Si进行修正,修正后的挤压机的注料速度为Si*f1;

当d1≤ΔC1/ΔC2<d2时,选定第二预设注料速度修正系数f2对挤压机的第i预设注料速度Si进行修正,修正后的挤压机的注料速度为Si*f2;

当d2≤ΔC1/ΔC2<d3时,选定第三预设注料速度修正系数f3对挤压机的第i预设注料速度Si进行修正,修正后的挤压机的注料速度为Si*f3;

当d3≤ΔC1/ΔC2<d4时,选定第四预设注料速度修正系数f4对挤压机的第i预设注料速度Si进行修正,修正后的挤压机的注料速度为Si*f4。

具体而言,在对挤压机的注料速度进行修正后,则将挤压机的注料速度调整为Si*fi,i=1,2,3,4,从而使得挤压机的注料速度按照Si*fi向挤压机内进行注料。

可以看出,通过根据待挤压成型的抗磨套的外径ΔC1和待挤压成型的抗磨套的内径ΔC2之间的比值对挤压机的注料速度进行修正,从而通过参照抗磨套内径和外径的尺寸特征对抗磨套挤压时的注料进行修正与调整,能够有效地提高挤压机的注料准确性,从而能够有效地保证抗磨套的成型后的结构完整性及结构强度。

具体而言,抗磨套的外侧壁上均匀的开设有若干螺旋凹槽,螺旋凹槽沿抗磨套的轴线方向设置,并且,若干螺旋凹槽沿抗磨套的外侧壁的圆周方向环形排列设置。

具体而言,抗磨套上设置的螺旋凹槽可以与抗磨套一体制成,即,在抗磨套的挤出模具上设置螺旋凹槽,以使得抗磨套在挤出成型后即带有螺旋凹槽;还可以的是,在抗磨套为带有螺旋凹槽挤出成型后,将抗磨套输送至数控机床,通过数控机床在抗磨套上切削出螺旋凹槽。在通过数控机床在抗磨套上切削出螺旋凹槽时,数控机床与挤出机之间设置有传送带,以将挤出成型后的抗磨套输送至数控机床进行螺旋凹槽的机加工。

具体而言,在通过数控机床对抗磨套进行螺旋凹槽的切削时,处理模块用于根据抗磨套的长度设定螺旋凹槽的开设数量。

具体而言,处理模块内设定有预设抗磨套长度矩阵C0和预设螺旋凹槽开设数量D,对于预设抗磨套长度矩阵C0,设定CO(C1,C2,C3,C4),其中,C1为第一预设抗磨套长度,C2为第二预设抗磨套长度,C3为第三预设抗磨套长度,C4为第四预设抗磨套长度,且C1<C2<C3<C4;对于预设螺旋凹槽开设数量D,设定D(D1,D2,D3,D4),其中,D1为第一预设螺旋凹槽开设数量,D2为第二预设螺旋凹槽开设数量,D3为第三预设螺旋凹槽开设数量,D4为第四预设螺旋凹槽开设数量,且1<D1<D2<D3<D4,D1、D2、D3和D4均为整数;

处理模块用于根据待挤压成型的抗磨套的长度ΔL与各预设抗磨套长度之间的关系确定螺旋凹槽的开设数量:

当ΔL<C1时,将抗磨套上螺旋凹槽的开设数量设定为第一预设螺旋凹槽开设数量D1;

当C1≤ΔL<C2时,将抗磨套上螺旋凹槽的开设数量设定为第二预设螺旋凹槽开设数量D2;

当C3≤ΔL<C3时,将抗磨套上螺旋凹槽的开设数量设定为第三预设螺旋凹槽开设数量D3;

当C4≤ΔL<C4时,将抗磨套上螺旋凹槽的开设数量设定为第四预设螺旋凹槽开设数量D4;

当处理模块将抗磨套上螺旋凹槽的开设数量设定为第i预设螺旋凹槽开设数量Di时,数控机床根据该第i预设螺旋凹槽开设数量Di在抗磨套上开设Di个螺旋凹槽。

可以看出,通过根据抗磨套的长度设定螺旋凹槽的开设数量,能够根据抗磨套的长短相对应的调整螺旋凹槽的开设数量,从而能够抗磨套较短时减少螺旋凹槽的开设数量,在抗磨套较长时增加螺旋凹槽的开设数量,从而能够有效地控制螺旋凹槽的开设数量,并且,通过根据抗磨套的长度变化调整螺旋凹槽的开设数量,不仅能够有效地保证抗磨套的结构强度,还能够有效地提高抗磨套在安装后的油管的过油量,有效地保证了油管的能够稳定的运行。

具体而言,处理模块还用于根据待挤压成型的抗磨套的外径ΔC1和待挤压成型的抗磨套的内径ΔC2之间的比值设定螺旋凹槽的开设深度。

具体而言,处理模块内设定有预设螺旋凹槽开设深度矩阵G,设定G(G1,G2,G3,G4),其中,G1为第一预设螺旋凹槽开设深度,G2为第二预设螺旋凹槽开设深度,G3为第三预设螺旋凹槽开设深度,G4为第四预设螺旋凹槽开设深度,且G1<G2<G3<G4。

具体而言,处理模块用于根据ΔC1和ΔC2之间的比值与各预设外径和内径比值之间的关系确定螺旋凹槽的开设深度,以使得数控机床在抗磨套上加工出相应深度的螺旋凹槽:

当ΔC1/ΔC2<d1时,选定第一预设螺旋凹槽开设深度G1为抗磨套上的螺旋凹槽的开设深度;

当d1≤ΔC1/ΔC2<d2时,选定第二预设螺旋凹槽开设深度G2为抗磨套上的螺旋凹槽的开设深度;

当d2≤ΔC1/ΔC2<d3时,选定第三预设螺旋凹槽开设深度G3为抗磨套上的螺旋凹槽的开设深度;

当d3≤ΔC1/ΔC2<d4时,选定第四预设螺旋凹槽开设深度G4为抗磨套上的螺旋凹槽的开设深度。

具体而言,当处理模块选定第i预设螺旋凹槽开设深度Gi为螺旋凹槽的开设深度后,i=1,2,3,4,数控机床将该开设深度Gi作为螺旋凹槽的开设深度在抗磨套上加工出Gi深度的螺旋凹槽。

可以看出,通过根据抗磨套的内外径比选定螺旋凹槽的开设深度,能够根据抗磨套的内外径变化及时的调整螺旋凹槽的开设深度,以防之螺旋凹槽的开设深度过大或者过小,能够有效地防止螺旋凹槽失效,极大地提高了螺旋凹槽的开设效果,在保证了抗磨套的结构强度的同时,还能够使得螺旋凹槽最大限度的使油液通过。

具体而言,处理模块还用于根据待挤压成型的抗磨套的长度设定挤压机内部的加热单元的加热温度。

具体而言,处理模块内设定有预设加热温度矩阵T和预设抗磨套参考长度矩阵La,对于预设加热温度矩阵T,设定T(T1,T2,T3,T4),其中,T1为第一预设加热温度,T2为第二预设加热温度,T3为第三预设加热温度,T4为第四预设加热温度,且T1<T2<T3<T4;对于预设抗磨套参考长度矩阵La,设定La(La1,La2,La3,La4),其中,La1为第一预设抗磨套参考长度,La2为第二预设抗磨套参考长度,La3为第三预设抗磨套参考长度,La4为第四预设抗磨套参考长度,且La1<La2<La3<La4。

具体而言,处理模块用于在将待挤压成型的抗磨套的长度设定为第i预设抗磨套长度Ci后,i=1,2,3,4,根据第i预设抗磨套长度Ci与各预设抗磨套参考长度之间的关系设定加热单元的加热温度,即,处理模块根据Ci与各预设抗磨套参考长度之间的关系,从预设加热温度矩阵T中选定一温度值,作为加热单元的加热温度:

当Ci<La1时,将加热单元的加热温度设定为第一预设加热温度T1;

当La1≤Ci<La2时,将加热单元的加热温度设定为第二预设加热温度T2;

当La2≤Ci<La3时,将加热单元的加热温度设定为第三预设加热温度T3;

当La3≤Ci<La4时,将加热单元的加热温度设定为第四预设加热温度T4。

具体而言,在处理模块将加热单元的加热温度设定为第i预设加热温度Ti后,i=1,2,3,4,则加热单元以第i预设加热温度Ti进行加热作业。

可以看出,通过根据待挤压成型的抗磨套的长度设定挤压机内部的加热单元的加热温度,能够使得加热单元的工作温度实时的根据待挤压成型的抗磨套的长度变化而进行调整,从而能够有效地提高加热单元的温度控制效率,同时,还能够有效地根据待挤压成型的抗磨套的长度进行温度调整,从而在待挤压成型的抗磨套的长度较短时以最少的能耗完成挤出作业,从而能够有效地节约能源,降低制造成本。

具体而言,处理模块还用于根据挤压机修正后的挤压速度和注料速度之间的比值设定修正系数,以对加热单元的加热温度进行修正。

具体而言,处理模块内设定有预设挤压速度和注料速度的参考比值矩阵Z和预设加热温度修正系数矩阵y,对于预设挤压速度和注料速度的参考比值矩阵Z,设定Z(Z1,Z2,Z3,Z4),其中,Z1为第一预设挤压速度和注料速度的比值,Z2为第二预设挤压速度和注料速度的比值,Z3为第三预设挤压速度和注料速度的比值,Z4为第四预设挤压速度和注料速度的比值,且Z1<Z2<Z3<Z4;对于预设加热温度修正系数矩阵y,设定y(y1,y2,y3,y4),其中,y1为第一预设加热温度修正系数,y2为第二预设加热温度修正系数,y3为第三预设加热温度修正系数,y4为第四预设加热温度修正系数,且1>y1>y2>y3>y4>0.8。

具体而言,处理模块用于根据挤压机修正后的挤压速度和注料速度之间的比值与各预设挤压速度和注料速度的比值之间的关系,选定相应的加热温度修正系数,以对加热单元的加热温度进行修正:

当(Vi*ai)/(Si*fi)<Z1时,选定第一预设加热温度修正系数y1对第i预设加热温度Ti进行修正,修正后的加热单元的加热温度为Ti*y1;

当Z1≤(Vi*ai)/(Si*fi)<Z2时,选定第二预设加热温度修正系数y2对第i预设加热温度Ti进行修正,修正后的加热单元的加热温度为Ti*y2;

当Z2≤(Vi*ai)/(Si*fi)<Z3时,选定第三预设加热温度修正系数y3对第i预设加热温度Ti进行修正,修正后的加热单元的加热温度为Ti*y3;

当Z3≤(Vi*ai)/(Si*fi)<Z4时,选定第四预设加热温度修正系数y4对第i预设加热温度Ti进行修正,修正后的加热单元的加热温度为Ti*y4。

具体而言,在处理模块选定第i预设加热温度修正系数yi对第i预设加热温度Ti进行修正后,i=1,2,3,4,加热单元将其加热时的温度设定为Ti*yi。

可以看出,通过根据挤压机修正后的挤压速度和注料速度之间的比值设定修正系数,以对加热单元的加热温度进行修正,即根据挤压速度和注料速度的变换及时的调整加热单元的加热速度,能够有效地提高加热单元内的加热效率,从而防止热能的浪费,造成成本提高的问题发生。

具体而言,处理模块还用于根据挤压机的注料速度设定预加热器的预加热温度。

具体而言,处理模块内设定有预设预加热温度矩阵T0和预设注料速度差值矩阵m,对于预设预加热温度矩阵T0,设定T0(T01,T02,T03,T04),其中,T01为第一预设预加热温度,T02为第二预设预加热温度,T03为第三预设预加热温度,T04为第四预设预加热温度,且T01<T02<T03<T04;对于预设注料速度差值矩阵m,设定m(m1,m2,m3,m4),其中,m1为第一预设注料速度差值,m2为第二预设注料速度差值,m3为第三预设注料速度差值,m4为第四预设注料速度差值,且m1<m2<m3<m4。

具体而言,处理模块内设定有预设标准注料速度S0,处理模块用于再将挤出机的出料速度设定为第i预设注料速度Si后,根据预设标准注料速度S0与第i预设注料速度Si之间的差值,设定预加热器的预加热温度:

当∣Si-S0∣<m1时,将预加热器的预加热温度设定为第一预设预加热温度T01;

当m1≤∣Si-S0∣<m2时,将预加热器的预加热温度设定为第二预设预加热温度T02;

当m2≤∣Si-S0∣<m3时,将预加热器的预加热温度设定为第三预设预加热温度T03;

当m3≤∣Si-S0∣<m4时,将预加热器的预加热温度设定为第四预设预加热温度T04。

具体而言,在选定第i预设预加热温度T0i作为预加热器的预加热温度后,i=1,2,3,4,预加热器则以第i预设预加热温度T0i作为加热温度对注料筒内的材料进行预加热。

可以看出,通过根据挤压机的注料速度设定预加热器的预加热温度,以对注料筒内的材料进行预加热,能够有效地提高挤出机的温度控制效果,进而提高加工速度;同时,通过对注料筒内的材料进行预加热,能够有效地的减少材料在挤出机内部的加热时间,进而减少了整体的材料加热时间,极大地提高加工效率。

具体而言,处理模块还用于根据加热单元与预加热器之间的温度差对预加热器的预加热温度进行修正。

具体而言,处理模块内设定有预设温度差值矩阵t和预设预加热温度修正系数矩阵n,对于预设温度差值矩阵t,设定t(t1,t2,t3,t4),其中,t1为第一预设温度差值,t2为第二预设温度差值,t3为第三预设温度差值,t4为第四预设温度差值,且t1<t2<t3<t4;对于预设预加热温度修正系数矩阵n,设定n(n1,n2,n3,n4),其中,n1为第一预设预加热温度修正系数,n2为第二预设预加热温度修正系数,n3为第三预设预加热温度修正系数,n4为第四预设预加热温度修正系数,且n1<n2<n3<n4。

具体而言,处理模块用于在将加热单元的加热温度设定为第i预设加热温度Ti,将预加热器的预加热温度设定为第i预设预加热温度T0i后,根据第i预设加热温度Ti和第i预设预加热温度T0i之间的差值与各预设温度差值之间的关系确定修正系数,以对预加热器的预加热温度进行修正:

当∣Ti-T0i∣<t1时,选定第一预设预加热温度修正系数n1对预加热器的预加热温度进行修正,修正后的预加热温度为T0i*n1;

当t1≤∣Ti-T0i∣<t2时,选定第二预设预加热温度修正系数n2对预加热器的预加热温度进行修正,修正后的预加热温度为T0i*n2;

当t2≤∣Ti-T0i∣<t3时,选定第三预设预加热温度修正系数n3对预加热器的预加热温度进行修正,修正后的预加热温度为T0i*n3;

当t3≤∣Ti-T0i∣<t4时,选定第二预设预加热温度修正系数n4对预加热器的预加热温度进行修正,修正后的预加热温度为T0i*n4。

具体而言,处理模块在选定第i预设预加热温度修正系数ni后,i=1,2,3,4,则对设定的预加热器的第i预设预加热温度T0i进行修正,修正后的预加热器的预加热温度为T0i*ni。

可以看出,处理模块根据加热单元与预加热器之间的温度差对预加热器的预加热温度进行修正,从而能够有效地提高挤出机的温度控制效率,进一步地提高了预加热温度的准确性,防止预加热器的预加热温度过高或者过低,以提高后续的挤出成型效果。

上述实施例在具体实施时,当挤出机完成抗磨套的挤出成型后,将抗磨套输送至数控机床进行螺旋凹槽的开设,或者当挤出成型的抗磨套带有螺旋凹槽时直接输送至自动组装机,数控机床在完成上连接杆、减磨套和下连接杆的机加工后,输送至自动组装机,通过自动组装机将抗磨套、上连接杆、减磨套和下连接杆组装为一体,形成一螺旋抗磨接箍的成品,以便于螺旋抗磨接箍用于油管的安装。

可以看出,上述实施例通过根据待挤压成型的抗磨套的长度设定挤压机的挤压速度,并在设定挤压速度后,根据设定的挤压速度确定挤压机的注料速度,处理模块根据确定的挤压速度和注料速度生成挤压机状态控制指令;控制模块用于接收处理模块输出的挤压机状态控制指令,并根据挤压机状态控制指令对挤压机的挤压速度和注料速度进行控制。上述加工系统能够极大地提高螺旋抗磨接箍的加工效率,同时,通过自动化的控制,极大地减少了人力的投入,节约了人力资源,进一步的节约了生产成本。

基于上述实施例的另一种优选的实施方式中,本实施方式提供了一种螺旋抗磨接箍的加工方法,本实施方式的加工方法采用上述实施例中的螺旋抗磨接箍的加工系统进行实施。

参阅图3所示,本实施方式的加工方法包括以下步骤:

步骤a:采集挤压机、数控机床和自动组装机的工作状态数据,并将采集的工作状态数据传输至处理模块进行处理;

步骤b:根据待挤压成型的抗磨套的特征参数设定挤压机、数控机床和自动组装机的工作状态指令;

步骤c:根据处理模块设定的工作状态指令对挤压机、数控机床和自动组装机的工作状态进行控制,以进行螺旋抗磨接箍的加工。

具体而言,在步骤b中,在采集模块采集到挤压机的注料速度和挤压速度后,根据待挤压成型的抗磨套的长度设定挤压机的挤压速度,并在设定挤压速度后,根据设定的挤压速度确定挤压机的注料速度,并根据确定的挤压速度和注料速度生成挤压机状态控制指令。

具体而言,在处理模块内设定预设标准抗磨套长度L0,且处理模块还用于获取待挤压成型的抗磨套的长度ΔL,并根据预设标准抗磨套长度L0和待挤压成型的抗磨套的长度ΔL之间的差值与各预设抗磨套长度差值之间的关系,选定预设的挤压速度作为挤压机的挤压速度。

具体而言,在通过处理模块设定挤压机的挤压速度后,根据处理模块内部设定的挤压机的预设标准挤压速度ΔV与第i预设挤压速度Vi之间的差值设定挤压机的注料速度。

具体而言,通过处理模块还获取待挤压成型的抗磨套的外径ΔC1和待挤压成型的抗磨套的内径ΔC2后,根据待挤压成型的抗磨套的长度ΔL和待挤压成型的抗磨套的外径ΔC1之间的比值选定挤压速度修正系数,以对挤压机的挤压速度进行修正。

具体而言,通过处理模块根据待挤压成型的抗磨套的外径ΔC1和待挤压成型的抗磨套的内径ΔC2之间的比值设定注料速度修正系数,以对挤压机的注料速度进行修正。

具体而言,在通过数控机床对挤出后的抗磨套进行螺旋凹槽的切削时,根据抗磨套的长度设定螺旋凹槽的开设数量。

具体而言,通过处理模块还根据待挤压成型的抗磨套的外径ΔC1和待挤压成型的抗磨套的内径ΔC2之间的比值设定螺旋凹槽的开设深度。

具体而言,根据待挤压成型的抗磨套的长度设定挤压机内部的加热单元的加热温度。

具体而言,根据挤压机的注料速度设定预加热器的预加热温度。

可以理解的是,本实施方式的加工方法采用上述实施例中的加工系统进行实施,本加工方法与上述加工系统的相同之处可参照上述实施例,在此不再赘述。

基于上述各实施例的另一种优选的实施方式中,本实施方式提供了一种螺旋抗磨接箍,本实施方式中的螺旋抗磨接箍通过上述实施例中的螺旋抗磨接箍的加工系统和/或加工方法进行加工制成。

参阅图4所示,具体而言,本实施方式的螺旋抗磨接箍包括抗磨套1、上连接杆2、减磨套4和下连接杆3。减磨套4为一两端开口的筒状结构,其内侧壁上开设有内螺纹;上连接杆2的上下两端分别开设有外螺纹,下连接杆3的上端开设有外螺纹,上连接杆2的下端和下连接杆3的上端同时与减磨套4螺纹连接在一起,且上连接杆2、下连接杆3和减磨套4同轴设置,三者以螺纹连接的方式连接为一体;抗磨套1套设在减磨套4的外侧,抗磨套1的内侧壁与减磨套4的外侧壁接触,且两者可转动连接,即,抗磨套1以减磨套4为转轴进行转动,且抗磨套1卡设在上连接杆2和下连接杆3上。

具体而言,抗磨套1为一两端开口的筒状结构,其外侧壁上均匀的开设有若干螺旋凹槽5,通过设置螺旋凹槽5,以便于螺旋抗磨接箍安装至油管内后,便于油液通过。

具体而言,上连接杆2的中部设置有环形凸起7,环形凸起7用于将抗磨套1卡设在上连接杆2的下部。

具体而言,下连接杆3的中部设置有卡接凸起8,通过设置卡接凸起8,以使得抗磨套1在套设在减磨套4上后,卡设在下连接杆3的上部位置,防止其从下连接杆3上滑落。

具体而言,下连接杆3的下部相对的两侧设置有凹槽6,以便于其安装。

具体而言,通过设置的环形凸起7和卡接凸起8能够有效地将抗磨套1卡设在上连接杆2和下连接杆3之间,并且使得减磨套4与抗磨套1的内侧壁接触,以在抗磨套1转动时,使减磨套4与抗磨套1之间进行摩擦,从而防止抗磨套1在转动时磨损上连接杆2和下连接杆3,以提高螺旋抗磨接箍的寿命。

具体而言,上连接杆2、减磨套4和下连接杆3通过机加工制成,抗磨套1通过挤出成型。

上述实施方式在具体实施时,先将减磨套4与上连接杆2或者下连接杆3的端部螺纹连接,再将抗磨套1套设在减磨套4的外侧,再将下连接杆3或者上连接杆2的另一端与减磨套4螺纹连接在一起,从而将抗磨套1卡设在上连接杆2和下连接杆3之间,并使其能够在上连接杆2和下连接杆3上转动。在螺旋抗磨接箍组装完成后,将其安装至油管内,以对抽油杆进行扶正。

本实施方式的螺旋抗磨接箍能减轻抽油杆和油管的磨损,延长杆管的使用寿命,降低杆管失效造成的躺井。通过在抗磨套开设螺旋凹槽,在其与油管内壁的接触摩擦过程中,能在油管的内壁形成一层金属润滑膜,避免螺旋抗磨接箍与油管内壁在摩擦接触过程中的热粘连,提高减磨扶正效果。

同时,本实施方式的螺旋抗磨接箍通过上述实施例中的加工系统和/或加工方法加工完成,极大地提高了加工效率。

本领域内的技术人员应明白,本申请的实施例可提供为方法、系统、或计算机程序产品。因此,本申请可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本申请可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

本申请是参照根据本申请实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

- 螺旋抗磨接箍的加工系统、加工方法及螺旋抗磨接箍

- 螺旋抗磨接箍