用于薄型阵列芯片的覆膜式封装模具

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及QFN、DFN封装模具,特别涉及一种用于薄型阵列芯片的覆膜式封装模具。

背景技术

目前QFN、DFN模具已经广泛应用各大半导体封装厂家,常规QFN、DFN厚度产品已成熟应用于半导体产品封装工艺。

QFN封装(方形扁平无引脚封装),为面贴装型封装之一,目前属于中高档产品的封装技术,QFN封装应用于大多数电子元件。DFN封装属于一种最新的的电子封装工艺,采用了先进的双边或方形扁平无铅封装,主要应用于印刷电路板(PCB)的安装垫、阻焊层和模版样式设计以及组装过程,其性能在于散热性能更好。

QFN、DFN产品是许多工业整机设备的核心,普遍应用于计算机、通信、消费电子、汽车、工业/医疗、军事/政府等核心领域。目前半导体主要由四个组成部分组成:集成电路(约占81%),光电器件(约占10%),分立器件(约占6%),传感器(约占3%)。其中QFN、DFN系列产品封装适用性性强,所占比重也在逐年增加。随着国内疫情得到有效控制,半导体厂商复工复产率逐渐提高,国家也出台相关政策来支持半导体产业发展,国产芯片及相关元器件厂商迎来验证窗口,国产替代进程有望进入加速期。从长期来看,中国半导体产业全年增速有望引领全球。

常规厚度的QFN、DFN厚度在0.5mm以上,如QFN0.55、DFN0.55,QFN0.75、DFN0.75、QFN0.85、QFN0.9,QFN1.0等,这些常规厚度的产品目前市场上很多厂家都能满足要求,但是对于QFN、DFN系列0.5mm厚度以下的产品,如QFN0.45、QFN0.4,QFN0.37等,却是很少有厂家能满足,因胶体厚度越薄,对成型的参数就要求越高。因为胶体厚度太薄,产品质量不易保证,通常会出现充填不满、金丝冲弯超标、产品翘曲变形、溢胶和产品塌丝等现象。

发明内容

本申请的发明目的是解决现有模具的缺点,而提供一种用于薄型阵列芯片的覆膜式封装模具,该封装模具上模结构简单,便于清理和维护,成型腔体无成型顶针,脱模顺畅。可以适应于QFN、DFN系列0.5mm厚度以下的高端产品。脱模顺畅,无产品缺损,真空封装,产品无充填不足、冲丝,塌丝等缺陷,提高了产品的质量。

为实现本申请的上述发明目的,本申请采用以下技术方案:

本发明的一种用于薄型阵列芯片的覆膜式封装模具,它装在半导体封装设备上,它包括:上模具和下模具,在上模具和下模具之间拉有覆膜,上模具包括:上真空围板、上模架、上垫板、上支撑柱和上模腔,上模架装在半导体封装设备的上端,在上模架的四周装有上真空围板,在上模架和上真空围板围成的空间内装有上垫板、上支撑柱和上模腔,上垫板固定在上模架上,上模腔的上端通过若干个上支撑柱固定在上垫板;下模具包括:下模腔、机床顶出杆、下垫板、下真空围板、顶针推板、顶针板和下模架,下模架装在上模架对应的半导体封装设备的下端,在下模架的四周装有下真空围板,下模架和下真空围板围成的空间内装有下模腔、下垫板、顶针推板和顶针板,下垫板固定在下模架上,顶针板和顶针推板从上到下依次通过若干个第二导柱装在下垫板上,第二导柱的上端顶在下模腔的底部,在顶针板上装有若干个顶针,顶针的上端伸入下模腔内,顶在下模腔上,在下模腔、顶针板和顶针推板之间通过若干个第一导柱固定在一起,机床顶出杆依次穿过下模架和下垫板,顶在顶针推板上,在下模腔的上端开有若干个注塑孔,注塑孔通过管道与注胶筒相连,其中:上模具还包括:上模腔真空管和上模架真空管,上模腔真空管通入上模腔内,在上模腔下端的四周上开有若干个上真空孔,上模真空管对上模腔抽真空,使得覆膜吸附在上模腔上,上模架真空管通入上模架和上真空围板围成的空间内,以避免注塑所产生的气泡;下模具还包括:下模腔真空管、下成型镶件和真空导气针,下模腔真空管通入下模腔内,在下模腔上端开有若干个下真空孔,在下模腔内装有下成型镶件,在下成型镶件上固定有若干个真空导气针,上述真空导气针插入上述若干个下真空孔内,下模腔真空管对下模腔抽真空,使得薄型阵列芯片吸附在下模腔上。

本发明的用于薄型阵列芯片的覆膜式封装模具,其中:所述注塑孔开在下模腔的中央,二个薄型阵列芯片分别放置在注塑孔的两侧,在放置每个薄型阵列芯片的下模腔上分别开有若干个下真空孔。

本发明的用于薄型阵列芯片的覆膜式封装模具,其中:在上模腔下端的四周上开有二圈上真空孔,二个上模腔真空管通入上模腔内。

本发明的用于薄型阵列芯片的覆膜式封装模具,其中:所述上真空围板通过若干个上连接销固定在上模架上。

本发明的用于薄型阵列芯片的覆膜式封装模具,其中:所述下真空围板通过若干个下连接销固定在下模架上。

本发明的用于薄型阵列芯片的覆膜式封装模具,其中:在上模腔的下端有凸出的上定位块,在下膜壳的上端有凹入的下定位块,合模时,上定位块插入下定位块内。

本发明的用于薄型阵列芯片的覆膜式封装模具与现有模具相比,具有以下优点:

1、下模具设置真空回路,下模具的的模面上有真空负压吸附孔,每片引线框架下面,都设置有一路真空回路,独立控制,每模2片,设置2个管接真空回路。

2、上模具模面设置真空回路,保证覆膜始终吸附在上模具模面,膜通过封装系统上卷膜机构的牵引,加上模具面真空负压的吸附,覆膜可以保证在上模具面平整无皱褶,保证产品美观。由于模腔较淺,上模具模腔不设置脱模顶针,产品不会产生顶针顶开裂和缺损现象。

3、上模腔安装在上模架上,下模腔安装在下模架上,上下模腔合模时是通过模具上的精定位块保证上下模腔中心位置统一。上下模架的模壳的外侧又设置真空围板,通过围板上安装的耐高温密封圈,保证上下模具合模时处在一个封闭的环境,上模架外接真空管路,模具在生产时可以达到真空封装。减少产品注不足、气孔气泡现象,提高产品品质。

4、上模具结构简单,便于安装,模具不同于常规厚度的QFN、DFN产品,上模具可以不用胶条清理模面污渍,可以大幅的降低生产成本。

5、本发明采用上模无成型顶针覆膜封装,覆膜是安装在系统覆膜机构上,每卷覆膜可生产几十模次,可进行快速更换,生产效率高。

6、本发明附带多路真空回路,下模真空回路能有效吸附引线框架,保证引线框架平整,上模真空能有效吸附覆膜,保证封后产品外观及产品开模分离。模架腔体真空回路,可以使产品注塑在真空环境,芯片无塌丝、无注不足、气孔、气泡缺陷,提高了产品的质量。

附图说明

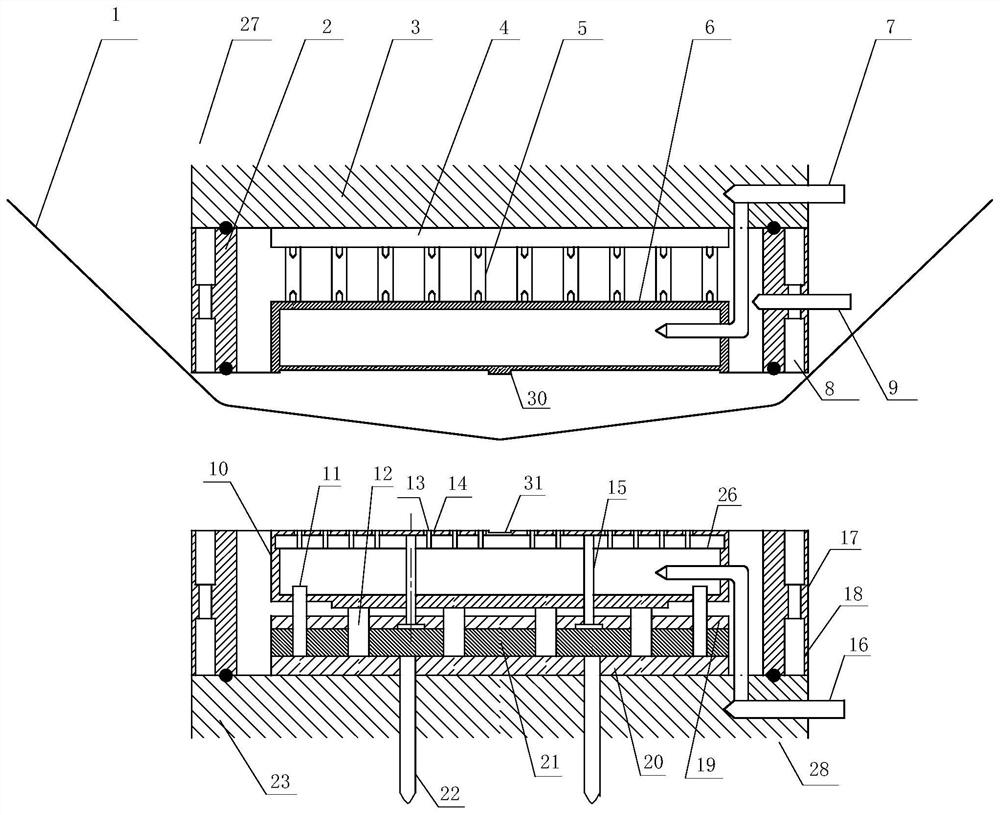

图1是装有本发明的用于薄型阵列芯片的覆膜式封装模具的半导体封装设备;

图2是在开模状态下,本发明的用于薄型阵列芯片的覆膜式封装模具的正向剖面示意图,为了方便起见,在图中尽可能地表现出本发明的特征,因此其剖面不是从中央剖开的;

图3是本发明图2的上模腔的仰视图;

图4是本发明图2的下模腔的俯视图。

在图1至图4中,标号1为覆膜;标号2为上真空围板;标号3为上模架;标号4为上垫板;标号5上支撑柱;标号6为上模腔;标号7为上模腔真空管;标号8为上连接销;标号9为上模架真空管;标号10为下模腔;标号11为第一导柱;标号12为第二导柱;标号13为真空导气针;标号14为下真空孔;标号15为顶针;标号16为下模腔真空管;标号17为下真空围板;标号18为下连接销;标号19为顶针板;标号20为下垫板;标号21为顶针推板;标号22为机床顶出杆;标号23为下模架;标号24为上真空孔;标号25为薄型阵列芯片;标号26为下成型镶件;标号27为上模具;标号28为下模具;标号29为注塑孔;标号30为上定位块;标号31为下定位块。

具体实施方式

如图1所示,本发明的用于薄型阵列芯片的覆膜式封装模具装在半导体封装设备上,它包括:上模具27和下模具28,在上模具27和下模具28之间拉有覆膜1。

如图2和图3所示,上模具27包括:上真空围板2、上模架3、上垫板4、上支撑柱5和上模腔6、上模腔真空管7和上模架真空管9,上模架3装在半导体封装设备的上端,在上模架3的四周装有上真空围板2,上真空围板2通过若干个上连接销8固定在上模架3上,在上模架3和上真空围板2围成的空间内装有上垫板4、上支撑柱5和上模腔6,上垫板4固定在上模架3上,上模腔6的上端通过若干个上支撑柱5固定在上垫板4,上模腔真空管7通入上模腔6内,在上模腔6下端的四周上开有二圈上真空孔24,二个上模腔真空管7通入上模腔6内,上模腔真空管7对上模腔6抽真空,使得覆膜1吸附在上模腔6上,上模架真空管9通入上模架3和上真空围板2围成的空间内,以避免注塑所产生的气泡。

如图2和图4所示,下模具28包括:下模腔10、机床顶出杆22、下垫板20、下真空围板17、顶针推板21、顶针板19、下模架23、下模腔真空管16、下成型镶件26和真空导气针13,下模架23装在上模架4对应的半导体封装设备的下端,在下模架23的四周装有下真空围板17,下真空围板17通过若干个下连接销18固定在下模架23上,下模架23和下真空围板17围成的空间内装有下模腔10、下垫板20、顶针推板21和顶针板19,下垫板20固定在下模架23上,顶针板19和顶针推板21从上到下依次通过若干个第二导柱12装在下垫板20上,第二导柱12的上端顶在下模腔10的底部,在顶针板19上装有若干个顶针15,顶针15的上端伸入下模腔10内,顶在下模腔10上,在下模腔10、顶针板19和顶针推板21之间通过若干个第一导柱11固定在一起,机床顶出杆22依次穿过下模架23和下垫板20,顶在顶针推板21上,在下模腔10的上端开有若干个注塑孔29,注塑孔29开在下模腔10的中央,注塑孔29通过管道与注胶筒(图中未画出)相连,下模腔真空管16通入下模腔10内,二个薄型阵列芯片25分别放置在注塑孔29的两侧,在放置每个薄型阵列芯片25的下模腔10上分别开有若干个下真空孔14,在下模腔10内装有下成型镶件26,在下成型镶件26上固定有若干个真空导气针13,上述真空导气针13插入上述若干个下真空孔14内,下模腔真空管16对下模腔10抽真空,真空气体通过下真空孔14和真空导气针13之间的环形缝隙吸附薄型阵列芯片25,使得薄型阵列芯片25吸附在下模腔10上。

如图2所示,在上模腔6的下端有凸出的上定位块30,在下膜壳10的上端有凹入的下定位块31,合模时,上定位块30插入下定位块31内。

具体的动作流程是:通过机械手将未封装的引线框架投放到下模腔10的模面上,同时投放2片引线框架,在引线框架上放置有薄型阵列芯片25。引线框架通过下模腔10的模面的定位针的导向落入模面相应位置。启动真空泵,下模腔10真空管路通气,产生负压,使引线框架能紧紧的吸附在下模腔10的模面上,使其在封装时不会产生翘曲,避免产生冲丝及塌丝现象。同时上模腔6模面真空管路通气,使覆膜1紧紧的吸附在上模腔6的模面上。然后自动封装系统投放树脂饼到下模的注胶筒中,系统由伺服电机动作,压机下台板上升,上下模合模,通过模具中的定位块,上下导正定位,保证中心统一。上下模合模接触前,模架的真空围板先接触,压机压力达到3吨时,上模架腔真空管9工作,保证整个上下模模具在真空环境下完成胶体注塑,从而避免产品出现注不足及气孔、气泡现象。当压机下台面继续上升时,合模压力达到系统设定值时,系统伺服带动模具的注射机构完成树脂注塑,因为模具的使用在180摄氏度左右的环境下,树脂注塑时是呈熔融状态。熔融树脂通过注射机构的推挤,树脂流动到上模的腔体中,同时覆膜1也会因树脂注射压力发生变形,形成产品外形状态。树脂在注射状态保压约100秒左右,环氧树脂固化成型,完成对引线框架上的芯片包封保护。成型固化时间到达后,压机台面会下降,模具开模。由于上模胶体较薄,覆膜由于系统的覆膜机构的牵引,产生拉力胶体分离,开模后,包封的胶体会停落在下模腔10的模面上,然后封装系统会通过机械手取走,进行去废胶和装料。封完成的产品取走后,系统会对模面进行清扫,覆膜机构会牵引覆膜1再往前移动一个模盒长度,使用过变形的覆膜会牵引收集,机构再次进行下一轮封装准备,如此循环往复,设备程序控制自动生产,生产效率高。

上、下模具部分通过压机下台板的上下移动,保证模具的合模与开模动作。上、下模盒中间有一层耐高温覆膜,覆膜通过封装系统的卷膜机构牵引,从系统的背面不停地向操作正面移动。其中覆膜主要由封装系统卷膜机构的牵引,和上模腔的真空负压的吸附,使覆膜始终附着在带腔体深度的上模腔6的模面。模具每开合一次,覆膜1就往前移动一个模壳长度,如此循环,不停的生产。其中生产时,引线框架是放置在下模腔10的模面,由模面上的定位针与引线框架上的定位孔保证摆放位置。上模腔6是带有凹槽的腔体,是包封框架后的产品外形,腔体的深度很浅,深度都不超过0.4mm,个别品种深度只有约0.2mm,腔体内不设置脱模顶针,设置顶针产品易开裂、分层等,产生报废。不像传统系列QFN,DFN产品,胶体较厚,强度可靠,可以靠腔体内设置顶针,保证产品的开模时能顺利脱模。

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 用于薄型阵列芯片的覆膜式封装模具

- 用于芯片区域裸露封装的单元封装体模具及精准成型模具